一种Mini-LED基板通孔的形成方法及电子设备

文献发布时间:2023-06-19 12:21:13

技术领域

本发明涉及半导体工艺技术领域,更具体地说,涉及一种Mini-LED基板通孔的形成方法及电子设备。

背景技术

随着科学技术的不断发展,LED(Light Emitting Diode,发光二极管)作为新型的发光器件,与传统的发光器件相比,LED具有节能、环保、显色性与响应速度好等优点被广泛应用于人们的生活和工作中,为人们的日常生活带来了极大的便利。

基于Mini-LED(MiniLight Emitting Diode)芯片而言,其是一种芯片尺寸在50μm-200μm左右的LED芯片,是一种基于LCD(Liquid CrystalDisplay,液晶显示器)的新型背光技术,本身具有低功耗、厚度薄、低延迟、可弯曲以及可打孔等优势,被广泛应用于背光显示器、笔记本、平板电脑和电视等应用中。

但是,目前Mini-LED基板上通孔的形成或多或少均存在一些问题,无法满足器件的高质量要求。

发明内容

有鉴于此,为解决上述问题,本发明提供一种Mini-LED基板通孔的形成方法及电子设备,技术方案如下:

一种Mini-LED基板通孔的形成方法,所述形成方法包括:

获取预设厚度以及预设尺寸的玻璃基板,所述玻璃基板包括相对设置的第一表面和第二表面;

采用激光设备在所述玻璃基板的第一表面和第二表面镭射出多个预设形状的通孔外形,其中,所述第一表面和所述第二表面上的通孔外形一一对应;

基于所述通孔外形,进行蚀刻处理,以形成通孔;

对所述通孔进行酸洗处理。

优选的,在上述形成方法中,所述获取预设厚度以及预设尺寸的玻璃基板,包括:

选取所述预设厚度的大尺寸玻璃基板;

对所述大尺寸玻璃基板进行切割,形成所述预设厚度以及所述预设尺寸的玻璃基板。

优选的,在上述形成方法中,在所述获取预设厚度以及预设尺寸的玻璃基板之后,所述形成方法还包括:

对所述玻璃基板进行磨边倒角处理。

优选的,在上述形成方法中,所述基于所述通孔外形,进行蚀刻处理,以形成通孔,包括:

将所述玻璃基板放入蚀刻槽内;

开启第一次鼓泡流程进行蚀刻处理。

优选的,在上述形成方法中,所述第一次鼓泡流程中的鼓泡流量为120L/min-240L/min;

蚀刻温度为25℃-30℃;

蚀刻速率为2um/min-3um/min。

优选的,在上述形成方法中,所述蚀刻处理的蚀刻溶液为氢氟酸溶液。

优选的,在上述形成方法中,所述对所述通孔进行酸洗处理,包括:

将蚀刻后的玻璃基板放入酸洗溶液中;

开启第二次鼓泡流程进行酸洗处理。

优选的,在上述形成方法中,所述第二次鼓泡流程中的鼓泡流量为120L/min-240L/min;

蚀刻温度为25℃-30℃;

蚀刻速率为2um/min-3um/min。

优选的,在上述形成方法中,所述酸洗溶液为硫酸和氢氟酸的混合溶液;

其中,硫酸:氢氟酸=20:1。

一种电子设备,所述电子设备至少包括Mini-LED基板;

其中,所述Mini-LED基板上的通孔通过上述任一项所述的形成方法形成。

相较于现有技术,本发明实现的有益效果为:

本发明提供的一种Mini-LED基板通孔的形成方法包括:获取预设厚度以及预设尺寸的玻璃基板,所述玻璃基板包括相对设置的第一表面和第二表面;采用激光设备在所述玻璃基板的第一表面和第二表面镭射出多个预设形状的通孔外形,其中,所述第一表面和所述第二表面上的通孔外形一一对应;基于所述通孔外形,进行蚀刻处理,以形成通孔;对所述通孔进行酸洗处理。该形成方法基于双面激光镭射加蚀刻处理再结合酸洗处理,克服现有Mini-LED中玻璃基板通孔过程中基板内壁存在亮度不足、厚玻璃难以通孔等技术问题,即成功解决玻璃基板通孔孔径光亮的问题点,同时可实现厚玻璃通孔。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

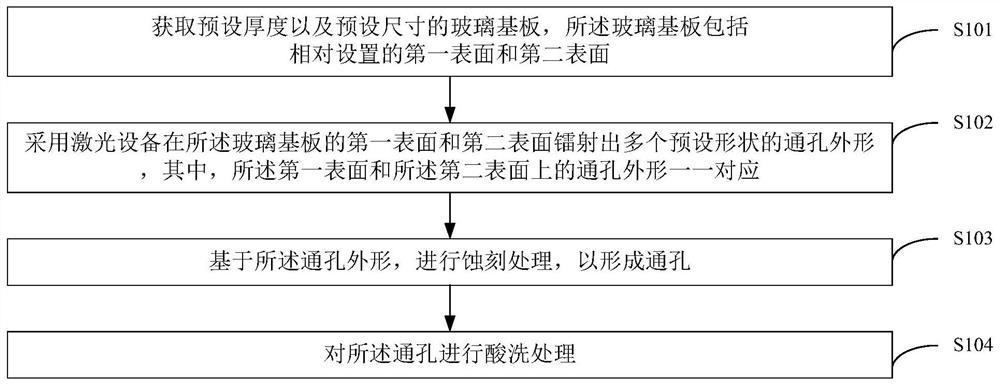

图1为本发明实施例提供的一种Mini-LED基板通孔的形成方法的流程示意图;

图2-图4为本发明实施例中图1所示形成方法对应的结构示意图;

图5为本发明实施例提供的另一种Mini-LED基板通孔的形成方法的流程示意图;

图6为本发明实施例提供的又一种Mini-LED基板通孔的形成方法的流程示意图;

图7为本发明实施例提供的又一种Mini-LED基板通孔的形成方法的流程示意图;

图8为本发明实施例提供的又一种Mini-LED基板通孔的形成方法的流程示意图;

图9为本发明实施例提供的一种电子设备的结构示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

在本发明的发明创造过程中,发明人发现,Mini-LED(MiniLight EmittingDiode)芯片的封装一般是将芯片分布制作成矩阵型,在阵列芯片电极面制作过渡隔离光刻胶层等其它感光材料。

一般采用金属、PCB(Printed Circuit Board,印制电路板)或玻璃等基材作为基板,在基板的相应区域上形成通孔。

但是,以金属基板或PCB基板而言,其通孔的形成方法是采用机械钻孔的方式将基板击穿,这就导致通孔的孔径较大,不均匀且存在毛刺现象,进而影响发光效果。

以玻璃基板而言,其通孔的形成方法是采用激光钻孔的方式直接将玻璃基板击穿形成通孔现象,该激光钻孔的的方式会造成通孔内壁形成蒙砂现象,且对于厚度较厚的玻璃基板,例如0.60mm以上的玻璃基板,单纯的激光钻孔没有办法实现通孔制作。

基于此,本发明提供了一种Mini-LED基板通孔的形成方法,克服现有Mini-LED中玻璃基板通孔过程中基板内壁存在亮度不足、厚玻璃难以通孔等技术问题,即成功解决玻璃基板通孔孔径光亮的问题点,同时可实现厚玻璃通孔。

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

参考图1,图1为本发明实施例提供的一种Mini-LED基板通孔的形成方法的流程示意图。

所述形成方法包括:

S101:如图2所示,获取预设厚度以及预设尺寸的玻璃基板11,所述玻璃基板11包括相对设置的第一表面12和第二表面13。

在该步骤中,根据实际需求,获取预设厚度和预设尺寸的玻璃基板,其厚度和尺寸的选取,在本发明实施例中并不作限定。

S102:如图3和图4所示,采用激光设备在所述玻璃基板11的第一表面12和第二表面13镭射出多个预设形状的通孔外形,其中,所述第一表面12和所述第二表面13上的通孔外形一一对应;

在该步骤中,仅仅以通孔外形为圆形为例进行说明,对其实际的情况并不作限定。

S103:基于所述通孔外形,进行蚀刻处理,以形成通孔;

S104:对所述通孔进行酸洗处理。

在该实施例中,该形成方法基于双面激光镭射加蚀刻处理再结合酸洗处理,克服现有Mini-LED中玻璃基板通孔过程中基板内壁存在亮度不足、厚玻璃难以通孔等技术问题,即成功解决玻璃基板通孔孔径光亮的问题点,同时可实现厚玻璃通孔。

具体的,蚀刻溶液通过激光镭射的痕迹(通孔外形)渗透,该蚀刻溶液经过一段时间之后会侵蚀玻璃基板,进而使得所有被激光镭射的图形都被导通,以形成预设形状的通孔。

进一步的,结合酸洗处理工艺,对通孔的内壁进行优化处理,以得到高质量的通孔结构。

该形成方法形成通孔的速度较快,且可以形成所需要小尺寸的通孔结构。

需要说明的是,所述蚀刻溶液包括但不限定于氢氟酸溶液。

可选的,在本发明另一实施例中,参考图5,图5为本发明实施例提供的另一种Mini-LED基板通孔的形成方法的流程示意图。

S101中,获取预设厚度以及预设尺寸的玻璃基板,所述玻璃基板包括相对设置的第一表面和第二表面,包括:

S1011:选取所述预设厚度的大尺寸玻璃基板;

S1012:对所述大尺寸玻璃基板进行切割,形成所述预设厚度以及所述预设尺寸的玻璃基板。

在该实施例中,基于预设厚度的大尺寸玻璃基板,选取大尺寸玻璃基板中最优的区域进行切割,以形成高质量的、预设厚度的、以及预设尺寸的玻璃基板,避免后续玻璃基板出现破裂的情况发生。

可选的,在本发明另一实施例中,参考图6,图6为本发明实施例提供的又一种Mini-LED基板通孔的形成方法的流程示意图。

在所述获取预设厚度以及预设尺寸的玻璃基板之后,所述形成方法还包括:

S105:对所述玻璃基板进行磨边倒角处理。

在该实施例中,对所述玻璃基板的多条边进行磨边倒角处理,以防止后续制作工艺中切割残余崩砂裂纹导致玻璃基板破裂的情况发生。

可选的,在本发明另一实施例中,参考图7,图7为本发明实施例提供的又一种Mini-LED基板通孔的形成方法的流程示意图。

步骤S103中,基于所述通孔外形,进行蚀刻处理,以形成通孔,包括:

S1031:将所述玻璃基板放入蚀刻槽内;

S1032:开启第一次鼓泡流程进行蚀刻处理。

在该实施例中,蚀刻溶液通过激光镭射的痕迹(通孔外形)渗透,该蚀刻溶液经过一段时间之后会侵蚀玻璃基板,进而使得所有被激光镭射的图形都被导通,以形成预设形状的通孔。

结合鼓泡流程可以进一步提高蚀刻速率。

该形成方法形成通孔的速度较快,且可以形成所需要小尺寸的通孔结构。

需要说明的是,所述蚀刻溶液包括但不限定于氢氟酸溶液。

可选的,在本发明另一实施例中,所述第一次鼓泡流程中的鼓泡流量为120L/min-240L/min;

蚀刻温度为25℃-30℃;

蚀刻速率为2um/min-3um/min。

在该实施例中,例如,鼓泡流量为130L/min或168L/min或196L/min或234L/min等。

蚀刻温度为26.5℃或28.3℃或29.4℃等。

蚀刻速率为2.1um/min或2.4um/min或2.7um/min或2.9um/min等。

可选的,在本发明另一实施例中,参考图8,图8为本发明实施例提供的又一种Mini-LED基板通孔的形成方法的流程示意图。

步骤S104中,对所述通孔进行酸洗处理,包括:

S1041:将蚀刻后的玻璃基板放入酸洗溶液中;

S1042:开启第二次鼓泡流程进行酸洗处理。

在该实施例中,该酸洗处理主要是为了将通孔内残留的玻璃粉残渣完全去除,以提高通孔质量。

多次重复步骤S103和步骤S104,对玻璃基板进行多回合蚀刻和酸洗,例如重复3-5次,在实现通孔形成的前提下,还可以去除通孔内壁的蒙砂效果,使其内壁光亮,在合理控制蚀刻时间的情况下,可满足0.60mm以上厚度玻璃的通孔制作。

可选的,在本发明另一实施例中,所述第二次鼓泡流程中的鼓泡流量为120L/min-240L/min;

蚀刻温度为25℃-30℃;

蚀刻速率为2um/min-3um/min。

在该实施例中,例如,鼓泡流量为132L/min或163L/min或192L/min或235L/min等。

蚀刻温度为26.3℃或28.7℃或29.3℃等。

蚀刻速率为2.2um/min或2.3um/min或2.6um/min或2.8um/min等。

可选的,在本发明另一实施例中,所述酸洗溶液为硫酸和氢氟酸的混合溶液;

其中,硫酸:氢氟酸=20∶1。

可选的,基于本发明上述全部实施例,在本发明另一实施例中还提供了一种电子设备,参考图9,图9为本发明实施例提供的一种电子设备的结构示意图。

所述电子设备14至少包括Mini-LED基板;

其中,所述Mini-LED基板上的通孔通过上述实施例所述的形成方法形成。

在该实施例中,所述电子设备14包括但不限定于背光显示器、笔记本、平板电脑和电视等电子设备。

以上对本发明所提供的一种Mini-LED基板通孔的形成方法及电子设备进行了详细介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

需要说明的是,本说明书中的各个实施例均采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似的部分互相参见即可。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

还需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备所固有的要素,或者是还包括为这些过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个……”限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

- 一种Mini-LED基板通孔的形成方法及电子设备

- 一种Mini-LED背光板通孔的形成方法及电子设备