一种车辆电池组件监测方法和装置

文献发布时间:2023-06-19 12:21:13

技术领域

本发明涉及新能源汽车电池系统及动力电池技术领域,特别是涉及一种车辆电池组件监测方法和一种车辆电池组件监测装置。

背景技术

随着电动汽车的普及,近年来屡见因电动汽车的动力电池热失控而引起电动汽车起火事故,导致用户对以锂离子动力电池为储能装置的新能源汽车存在安全性的疑虑。

导致锂离子动力电池发生热失控的原因较多,其中,锂离子动力电池内短路是重要的诱发因素之一。如锂枝晶的形成、在制造过程引入金属粉尘/杂质等,上述异常将导致电芯隔膜被刺穿并导通正、负极,在导通(内短路)初始阶段可能由于释放的热量不足无法触发热失控,但随着汽车行驶、振动、电池蠕变等情况地持续进行,内短路程度加剧从而在短时间内放出大量热量引发电池热失控。

相关技术中,对电池热失控、内短路监控及检测方法为被动的监控温升速率、压降速率、气体压力监测等,该类方式滞后性比较大,当监控到异常时已基本上无法避免热失控的发生;同时部分传统检测方法所需的检测装置较多、且需要线下进行,无法进行在线检测。

发明内容

鉴于上述问题,提出了本发明实施例以便提供一种克服上述问题或者至少部分地解决上述问题的一种车辆电池组件监测方法和相应的一种车辆电池组件监测装置。

本发明实施例公开了一种车辆电池组件监测方法,所述电池组件包括多个电芯,所述方法包括:

在所述车辆行驶一定里程后,对所述电芯进行高频脉冲充放电;

在所述高频脉冲充放电期间,采集各个电芯的温升数据;

依据所述温升数据,生成各个电芯对应的当前温度特征值;

当监测到所述当前温度特征值异常时,确定所述电池组件存在热失控风险。

可选地,所述依据所述温升数据,生成各个电芯对应的当前温度特征值步骤包括:

识别各个电芯不同时刻的温升数据;

采用所述不同时刻的温升数据,生成各个电芯对应的温度-时间拟合曲线数据;

从所述温度-时间拟合曲线数据中生成各个电芯对应的当前温度特征值。

可选地,所述对所述电芯进行高频脉冲充放电的步骤包括:

对所述电芯进行单次的高频脉冲充放电。

可选地,所述当监测到所述当前温度特征值异常时,确定所述电池组件存在热失控风险的步骤包括:

判断所述各个电芯对应的当前温度特征值之间是否一致;

若不一致时,则确定所述当前温度特征值存在异常,所述电池组件存在热失控风险。

可选地,所述若不一致时,则确定所述当前温度特征值存在异常,所述电池组件存在热失控风险的步骤包括:

若不一致时,则确定所述当前温度特征值存在异常,以当前温度特征值不一致的电芯为第一异常电芯;

确定所述第一异常电芯存在热失控风险。

可选地,所述对所述电芯进行高频脉冲充放电的步骤还包括:

对所述电芯进行周期性的高频脉冲充放电。

可选地,在所述依据所述温升数据,生成各个电芯对应的当前温度特征值的步骤后,所述方法还包括:

保存所述各个电芯对应的当前温度特征值生成历史温度特征值。

可选地,所述当监测到当前温度特征值存在异常时,确定所述电池组件存在热失控风险的步骤还包括:

判断单个电芯的当前温度特征值与其对应的历史温度特征值是否一致;

若不一致时,则确定所述单个电芯的当前温度特征值存在异常,所述电池组件存在热失控风险。

可选地,所述若不一致时,则确定当前温度特征值存在异常,所述电池组件存在热失控风险的步骤包括:

若不一致时,则确定所述单个电芯的当前温度特征值存在异常,以所述单个电芯为第二异常电芯;

确定所述第二异常电芯存在热失控风险。

可选地,所述当监测到当前温度特征值存在异常时,确定所述电池组件存在热失控风险的步骤还包括:

判断所述当前温度特征值与预设温度特征值是否一致,其中,所述预设温度特征值通过对相同类型的电芯进行高频脉冲充放电模拟实验得到;

若不一致时,则确定所述当前温度特征值存在异常,所述电池组件存在热失控风险。

可选地,所述车辆设置有多媒体组件,所述方法还包括:

按照所述热失控风险确定对应的警告信号;

控制所述多媒体组件输出所述警告信号。

本发明实施例还公开了一种车辆电池组件监测装置,所述电池组件包括多个电芯,所述装置包括:

充放电模块,用于在所述车辆行驶一定里程后,对所述电芯进行高频脉冲充放电;

采集模块,用于在所述高频脉冲充放电期间,采集各个电芯的温升数据;

处理模块,用于依据所述温升数据,生成各个电芯对应的当前温度特征值;

监测模块,用于当监测到所述当前温度特征值异常时,确定所述电池组件存在热失控风险。

本发明实施例还公开了一种车辆,包括有存储器,以及一个或者一个以上的程序,其中一个或者一个以上程序存储于存储器中,且经配置以由一个或者一个以上处理器执行所述一个或者一个以上程序包含用于执行如上所述的车辆电池组件监测方法。

本发明实施例还公开了一种可读存储介质,当所述存储介质中的指令由车辆的处理器执行时,使得车辆能够执行如上所述的车辆电池组件监测方法。

本发明实施例包括以下优点:

本发明实施例通过在所述车辆行驶一定里程后,对所述电芯进行高频脉冲充放电;在所述高频脉冲充放电期间,采集各个电芯的温升数据;依据所述温升数据,生成各个电芯对应的当前温度特征值;当监测到所述当前温度特征值异常时,确定所述电池组件存在热失控风险。在无需新增零部件,实现主动、定时对车辆电池组件进行内短路自检测,并且采用高频率的脉冲充放电,对电池组件安全、性能无影响能放大短路电阻的影响,提高识别有效性;及时获知热失控风险,提高车辆电池组件的使用安全性。

附图说明

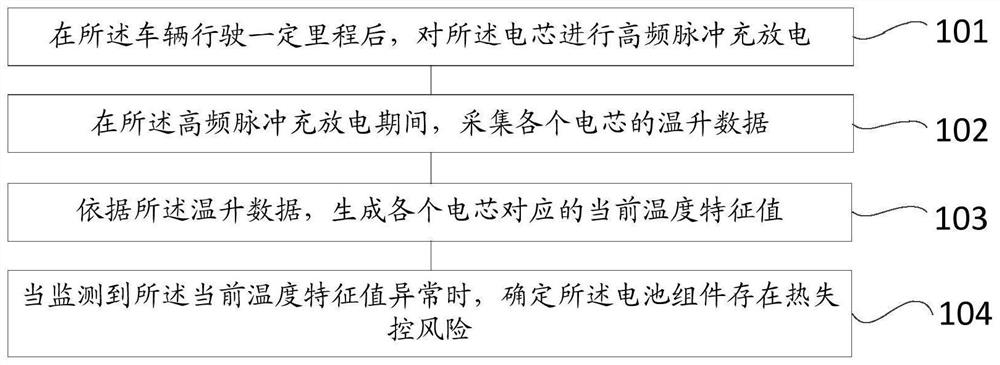

图1是本发明的一种车辆电池组件监测方法实施例一的步骤流程图;

图2是本发明的一种车辆电池组件监测方法实施例二的步骤流程图;

图3是本发明的一种车辆电池组件监测方法实施例三的步骤流程图;

图4是本发明的一种车辆电池组件监测方法实施例四的步骤流程图;

图5是本发明的一种车辆电池组件充放电时不同型号电芯的温升数据差异;

图6是本发明的另一种车辆电池组件充放电时不同型号电芯的温升数据差异;

图7是本发明的一种车辆电池组件监测装置实施例的结构框图。

具体实施方式

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

在锂离子动力电池的使用过程中,电芯内短路是引发电池热失控的重要诱因,而当前应用的内短路检测方式存在滞后性、时效性差、识别时间长等问题,通过被动监测一些电池特征参数进行检测,当检测到异常时已基本无法避免电池热失控的发生,从而存在逃生时间不足等问题,导致锂离子动力电池的使用存在很大的安全隐患。可见,目前暂未有主动监测电芯内短路的技术方案,而本发明实施例提供了一种内短路主动监测的技术方案。

参照图1,示出了本发明的一种车辆电池组件监测方法实施例一的步骤流程图,所述电池组件包括多个电芯,所述方法具体可以包括如下步骤:

步骤101,在所述车辆行驶一定里程后,对所述电芯进行高频脉冲充放电;

在车辆行驶一定里程后,启动高频脉冲充放电策略,对电池组件中各个电芯进行高频脉冲充放电。在电芯欧姆阻抗作用下,电池组件中各个电芯产热。车辆行驶里程可以根据实际需求设定,例如为车辆的维修保养里程每8000公里时、预设的检测里程如1000公里时,本发明对此不作限定。

其中,电芯高频脉冲充放电策略的制定可以通过以下方式:利用充电时内短路电芯阻抗降低,放电时内短路电芯阻抗增加的特性,设置大倍率放电,小倍率充电的充电策略较优,充放电频率100-10000HZ(赫兹),充电电流0-10C(库仑),放电电流0-20C;启动温度范围-30~60℃(摄氏度),低温时效果更佳。

步骤102,在所述高频脉冲充放电期间,采集各个电芯的温升数据;

高频脉冲充放电时间越长,越会放大细微内短路差异的影响,识别分辨率提高,为了保证监测的时效性可以在60min(分钟)以内进行高频脉冲充放电,快速对电芯内短路做识别监控。在整个高频脉冲充放电期间,可以通过利用与各个电芯连接的温度监控线监控采集每个电芯的整个充放电过程温升数据。

步骤103,依据所述温升数据,生成各个电芯对应的当前温度特征值;

将采集到的温升数据进行识别处理,对各个电芯生成与其对应的当前温度特征值。

步骤104,当监测到所述当前温度特征值异常时,确定所述电池组件存在热失控风险。

当监测到有电芯对应的当前温度特征值存在异常时,表征着所述电池组件中有电芯已经发生了内短路,存在热失控风险,需要对电池组件进行故障排除。

在本发明的一优选实施例中,所述车辆设置有多媒体组件,所述方法还包括:

步骤S1,按照所述热失控风险确定对应的警告信号;

车辆上设置有多媒体组件,例如,语音交互组件、中控显示组件、或者是仪表台等,当电池组件存在热失控风险时,按照热失控风险确定对应的警告信号;将警告信号发送至多媒体组件。

步骤S2,控制所述多媒体组件输出所述警告信号。

多媒体组件接收到警告信号后,控制多媒体组件按照其与用户交互的方式输出警告信号,让用户及时知道电池组件存在热失控风险,需要进行维护。

本发明实施例通过在所述车辆行驶一定里程后,对所述电芯进行高频脉冲充放电;在所述高频脉冲充放电期间,采集各个电芯的温升数据;依据所述温升数据,生成各个电芯对应的当前温度特征值;当监测到所述当前温度特征值异常时,确定所述电池组件存在热失控风险。在无需新增零部件,实现主动、定时对车辆电池组件进行内短路自检测,并且采用高频率的脉冲充放电,对电池组件安全、性能无影响能放大短路电阻的影响,提高识别有效性;及时获知热失控风险,提高车辆电池组件的使用安全性。

参照图2,示出了本发明的一种车辆电池组件监测方法实施例二的步骤流程图,所述电池组件包括多个电芯,所述方法具体可以包括如下步骤:

步骤201,在所述车辆行驶一定里程后,对所述电芯进行单次的高频脉冲充放电;

在使用了车辆一段时间行驶了一定里程,例如车辆已经行驶了1000公里后,当车辆驻车静止时,启动高频脉冲充放电策略,车辆上的电驱组件依据高频脉冲充放电策略对电池组件中的各个电芯进行高频脉冲充放电。

步骤202,在所述高频脉冲充放电期间,采集各个电芯的温升数据;

在对电芯进行高频充放电期间,通过BMS(Battery Management System,电池管理系统)实时采集车辆电池组件的各个电芯的温升数据。

步骤203,依据所述温升数据,生成各个电芯对应的当前温度特征值;

BMS在实时采集车辆电池组件的各个电芯温升后自动上传;线上计算程序对所有温升数据进行自动处理,生成各个电芯对应的当前温度特征值。

在本发明的一优选实施例中,所述依据所述温升数据,生成各个电芯对应的当前温度特征值步骤包括:

子步骤S2031,识别各个电芯不同时刻的温升数据;

高频脉冲充放电的时间在60min以内完成,在此期间内识别各个电芯不同时刻的温升数据,例如,识别每30S(秒)各个电芯的温升数据,本领域技术人员也可以根据精度要求选取不同时间周期的温升数据,本发明对此不作限定。

子步骤S2032,采用所述不同时刻的温升数据,生成各个电芯对应的温度-时间拟合曲线数据;

识别不同时刻的温升数据后,提取单个电芯不同时刻的温升数据,拟合出每个电芯对应的温度-时间曲线,生成各个电芯对应的温度-时间拟合曲线数据。

子步骤S2033,从所述温度-时间拟合曲线数据中生成各个电芯对应的当前温度特征值。

得到温度-时间拟合曲线数据后,从该温度-时间拟合曲线数据对应的数据曲线,生成各个电芯的当前监测周期对应的当前温度特征值,例如:当前监测周期的最大温升,温升速率等。

步骤204,判断所述各个电芯对应的当前温度特征值之间是否一致;

当获得各个电芯的当前温度特征值后,将各个电芯对应的当前温度特征值之间进行对比,判断各个电芯对应的当前温度特征值之间是否一致。

步骤205,若不一致时,则确定所述当前温度特征值存在异常,所述电池组件存在热失控风险。

当各个电芯对应的当前温度特征值之间存在至少一个电芯对应的当前温度特征值与其他的电芯对应的当前温度特征值不一致时,当前温度特征值与其他电芯不同的电芯已经发生内短路,电池组件存在热失控风险。

此外,当各个电芯对应的当前温度特征值之间都一致,则电池组件内的各个电芯并未出现内短路,电池组件的工作状态正常。

在本发明的一优选实施例中,所述若不一致时,则确定所述当前温度特征值存在异常,所述电池组件存在热失控风险的步骤包括:

子步骤S2051,若不一致时,则确定所述当前温度特征值存在异常,以当前温度特征值不一致的电芯为第一异常电芯;

当存在至少一个电芯对应的当前温度特征值与其他的电芯对应的当前温度特征值不一致时,当前温度特征值存在异常情况,确定当前温度特征值不一致的电芯为第一异常电芯,确定该第一异常电芯已经发生了内短路。

子步骤S2052,确定所述第一异常电芯存在热失控风险。

确定出第一异常电芯后,确定电池组件中第一异常电芯发生了内短路,第一异常电芯存在热失控风险,在后续维修检测时可以方便排查出发生内短路的电芯,可以提高维修的便利性。

为了使本领域技术人员可以更好的理解本发明实施例,通过以下电池组件包括4个电芯为示例进行说明:

车辆行驶100公里后,车辆驻车停在停车场,此时启动高频脉冲充放电策略,高频脉冲充放电策略为采用3.5C放电,1C充电,充电时间间隔1ms方波交变的充放电策略,充电总时间20min,放电总时间20min。

电驱依据上述的高频脉冲充放电策略对电池组件中的4个电芯进行高频脉冲充放电。BMS通过温度监控线采集各个电芯温升数据。识别各个电芯不同时刻的温升数据;采用所述不同时刻的温升数据,生成4个电芯对应的温度-时间拟合曲线数据;从每个电芯对应的温度-时间曲线中获取4个电芯对应的当前温度特征值:A1、B1、C1、D1;当A1、B1、C1、D1在预设阈值范围内相同,则4个电芯都未发生内短路,电池组件不存在热失控风险。但是如果A1、B1、C1、D1中任意一个当前温度特征值与其余的当前温度特征值差距大于预设的阈值范围,则确定该当前温度特征值对应的电芯发生了内短路。其中,预设的阈值范围可以根据实际需求进行设置,本发明实施例对此不作限定。

本发明实施例通过对电池组件的各个电芯进行单次的高频脉冲充放电,采集各个电芯的温升数据,采用所述不同时刻的温升数据,生成各个电芯对应的温度-时间拟合曲线数据,生成各个电芯的当前温度特征值,判断所述各个电芯对应的当前温度特征值之间是否一致;通过电芯之间的对比发现异常的电芯,及时监测到电池组件的发生热失控的风险,从而使得用户可以在热失控发生前对电池组件进行故障排除,减少热失控现象的发生,提高了电池组件的使用安全性。

参照图3,示出了本发明的一种车辆电池组件监测方法实施例三的步骤流程图,所述电池组件包括多个电芯,所述方法具体可以包括如下步骤:

步骤301,在所述车辆行驶一定里程后,对所述电芯进行周期性的高频脉冲充放电。

在车辆行驶一定里程(例如行驶10000公里)后,对所述电芯进行周期性的高频脉冲充放电;其中,进行高频脉冲充放电的周期可以是车辆每行驶5000公里进行一次,当然,本领域技术人员也可以根据安全性的要求或是电芯的类型,对高频脉冲充放电的周期进行适应性的选取,本发明实施例对此不做限定。

步骤302,在所述高频脉冲充放电期间,采集各个电芯的温升数据;

在每次对电芯进行高频充放电期间,都通过BMS实时采集车辆电池组件的各个电芯的温升数据。

步骤303,依据所述温升数据,生成各个电芯对应的当前温度特征值;

BMS在实时采集车辆电池组件的各个电芯温升数据后自动上传;对各个电芯的温升数据进行处理,生成各个电芯对应的当前温度特征值。

在本发明的一优选实施例中,所述依据所述温升数据,生成各个电芯对应的当前温度特征值步骤还包括:

子步骤S3031,识别各个电芯不同时刻的温升数据;

在每一次高频脉冲充放电期间内,识别各个电芯不同时刻的温升数据,例如,识别各个电芯每10S的温升数据。

其中,通过如下方式识别计算温升数据:

建立内短路阻抗变化模型;充电时:R1(SOC(k))=R2(SOC(k))-(R2(SOC(k))/R3)*(Vt(k)/I t(k));

放电时:R1(SOC(k))=R2(SOC(k))+(R2(SOC(k))/R3)*(Vt(k)/I t(k));

其中,R1:内短路发生后电芯内阻,R2:正常电芯阻抗,R3:短路电阻,k为采集时刻,SOC为电池核电状态。

利用上述内短路阻抗变化模型计算脉冲充放电电流、内短路电芯和正常电芯阻抗差异,计算不同时间电芯产热量Q,利用上述内短路阻抗变化模型计算脉冲充放电电流、内短路电芯和正常电芯阻抗差异,计算不同时间电芯产热量Q。结合电芯的比热容C、质量m、充放电时间t等因素,计算电芯充放电过程电芯温升数据deltaT简化计算公式:

Q=I2 Rt=C*m*deltaT。

因此,正常电芯:Q1=I

正常电芯温升数据:deltaT2=I

内短路电芯:Q2=I

内短路电芯温升数据:deltaT1=I

子步骤S3032,采用所述不同时刻的温升数据,生成各个电芯对应的温度-时间拟合曲线数据;

识别不同时刻的温升数据后,提取单个电芯不同时刻的温升数据,拟合出每个电芯对应的温度-时间曲线,生成各个电芯对应的温度-时间拟合曲线数据。

子步骤S3033,从所述温度-时间拟合曲线数据中生成各个电芯对应的当前温度特征值。

得到温度-时间拟合曲线数据后,从该温度-时间拟合曲线数据对应的数据曲线,生成各个电芯的当前监测周期对应的当前温度特征值,例如:当前监测周期的最大温升,温升速率等。

步骤304,保存所述各个电芯对应的当前温度特征值生成历史温度特征值。

对每次高频脉冲充放电获得的当次的当前温度特征值进行储存,保存各个电芯对应的当前温度特征值生成历史温度特征值。其中,储存的位置可以是车辆之中的存储单元之中,也可以储存在车辆外的云储存位置之中,本发明实施例对此并不做限定。

步骤305,判断单个电芯的当前温度特征值与其对应的历史温度特征值是否一致;

逐个判断单个电芯的当前温度特征值与其对应的历史温度特征值是否一致,以此判断该电芯整车行驶生命周期内是否发生内短路。

步骤306,若不一致时,则确定所述单个电芯的当前温度特征值存在异常,所述电池组件存在热失控风险。

当单个电芯的当前温度特征值与其对应的历史温度特征值不一致时,即该电芯已经发生内短路,电池组件存在热失控风险。

此外,当该电芯的当前温度特征值与其对应的历史温度特征值一致,则该电芯并未出现内短路,逐个监测电池组件的全部电芯,当全部电芯的当前温度特征值与其对应的历史温度特征值一致,代表电池组件工作状态正常。

在本发明的一优选实施例中,所述若不一致时,则确定当前温度特征值存在异常,所述电池组件存在热失控风险的步骤包括:

子步骤S3061,若不一致时,则确定所述单个电芯的当前温度特征值存在异常,以所述单个电芯为第二异常电芯;

当单个电芯的当前温度特征值与其历史温度特征值不一致,则该电芯存在异常,以该电芯为第二异常电芯,确定该第二异常电芯已经发生了内短路。

子步骤S3062,确定所述第二异常电芯存在热失控风险。

确定出第二异常电芯后,确定电池组件中第二异常电芯发生了内短路,第二异常电芯存在热失控风险,在后续维修检测时可以方便排查出发生内短路的电芯,可以提高维修的便利性。

为了使本领域技术人员可以更好的理解本发明实施例,通过以下电池组件包括4个电芯,监测的周期为3000公里为示例进行说明:

车辆行驶5000公里后,车辆驻车停在停车场,此时启动高频脉冲充放电策略,高频脉冲充放电策略为采用2.5C放电,0C充电充电时间间隔1ms方波交变的充放电策略,放电总时间20min。

电驱依据上述的高频脉冲充放电策略对电池组件中的4个电芯进行高频脉冲充放电。BMS通过温度监控线采集各个电芯温升数据。识别各个电芯不同时刻的温升数据;采用所述不同时刻的温升数据,生成4个电芯对应的温度-时间拟合曲线数据;从每个电芯对应的温度-时间曲线中获取4个电芯对应的当前温度特征值:A1、B1、C1、D1;当A1、B1、C1、D1的之间的差异都小于1时,则4个电芯都未发生内短路,然后将4个电芯对应的当前温度特征值保存至数据库中。

等到车辆行驶到8000公里后,再次启动高频脉冲充放电策略对电芯进行高频脉冲充放电,重复上述步骤得到本次高频脉冲充放电对应的当前温度特征值:A2、B2、C2、D2;对比A1与A2是否一致,当A1与A2的差异小于0.1则A电芯正常,若A1与A2的差异大于0.1,则A电芯发生内短路;重复对比的步骤,逐个对比B电芯、C电芯以及D电芯。完成全部比对后,确定电池组件中的电芯是否发生内短路,若有一个电芯发生内短路则电池组件存在热失控风险;只有全部电芯都没发生内短路才可以确定电池组件不存在热失控风险。

本发明实施例通过对电池组件的各个电芯进行周期的高频脉冲充放电,采集各个电芯的温升数据,采用所述不同时刻的温升数据,生成各个电芯对应的温度-时间拟合曲线数据,生成各个电芯的当前温度特征值并将当前温度特征值保存上传生成历史温度特征值。每次采集到的各个电芯当前温度特征值与其对应的历史温度特征值比对,在车辆的整个使用周期都及时监测到电池组件的发生热失控的风险,从而使得用户可以在热失控发生前对电池组件进行故障排除,减少热失控现象的发生,提高了电池组件的使用安全性。

参照图4,示出了本发明的一种车辆电池组件监测方法实施例四的步骤流程图,所述电池组件包括多个电芯,所述方法具体可以包括如下步骤:

步骤401,在所述车辆行驶一定里程后,对所述电芯进行高频脉冲充放电;

在使用车辆行驶一定里程后,启动高频脉冲充放电策略,对电池组件中各个电芯进行高频脉冲充放电。

步骤402,在所述高频脉冲充放电期间,采集各个电芯的温升数据;

在整个高频脉冲充放电期间,实时采集各个电芯的温升数据。

步骤403依据所述温升数据,生成各个电芯对应的当前温度特征值;

依据采集到的温升数据,生成各个电芯对应的当前温度特征值。

步骤404,判断所述当前温度特征值与预设温度特征值是否一致,其中,所述预设温度特征值通过对相同类型的电芯进行高频脉冲充放电模拟实验得到;

当获得各个电芯的当前温度特征值后,分别比对电芯的当前温度特征值与其对应的预设温度特征值是否一致。

其中,预设温度特征值通过对相同类型的电芯进行高频脉冲充放电模拟实验得到;

可以参见图5、图6根据不同电芯类型(圆柱、软包、铝壳),随着充放电时间的延长,温升差异的变化。

图5为分别对电池类型为圆柱18650-3Ah,软包60Ah,铝壳60Ah,壳165Ah四种型号的电芯进行脉冲放电电流3.5C,脉冲充电电流1C进行分析得到的不同电池类型的温升差异的变化。

图6为分别对电池类型为圆柱18650-3Ah,软包60Ah,铝壳60Ah,壳165Ah四种型号的电芯进行脉冲放电电流2.5C,脉冲充电电流0C进行分析得到的不同电池类型的温升差异的变化。

步骤405,若不一致时,则确定所述当前温度特征值存在异常,所述电池组件存在热失控风险。

当各个电芯对应的当前温度特征值与预设温度特征值不一致时,当前温度特征值对应的电芯已经发生内短路,电池组件存在热失控风险。

此外,当各个电芯对应的当前温度特征值与预设温度特征值都一致,则电池组件内的各个电芯并未出现内短路,电池组件的工作状态正常。

本发明实施例通过在所述车辆行驶一定里程后,对所述电芯进行高频脉冲充放电;在所述高频脉冲充放电期间,采集各个电芯的温升数据;依据所述温升数据,生成各个电芯对应的当前温度特征值;判断所述当前温度特征值与预设温度特征值是否一致,其中,所述预设温度特征值通过对相同类型的电芯进行高频脉冲充放电模拟实验得到;若不一致时,则确定所述当前温度特征值存在异常,所述电池组件存在热失控风险。对不同型号电芯中均具有有效的识别性。且电芯温升均匀性好,减少单个电芯不同位置,或不同电芯的温升差异影响结果判定。

需要说明的是,对于方法实施例,为了简单描述,故将其都表述为一系列的动作组合,但是本领域技术人员应该知悉,本发明实施例并不受所描述的动作顺序的限制,因为依据本发明实施例,某些步骤可以采用其他顺序或者同时进行。其次,本领域技术人员也应该知悉,说明书中所描述的实施例均属于优选实施例,所涉及的动作并不一定是本发明实施例所必须的。

参照图7,示出了本发明的一种车辆电池组件监测装置实施例的结构框图,所述电池组件包括多个电芯,所述装置具体可以包括如下模块:

充放电模块701,用于在所述车辆行驶一定里程后,对所述电芯进行高频脉冲充放电;

采集模块702,用于在所述高频脉冲充放电期间,采集各个电芯的温升数据;

处理模块703,用于依据所述温升数据,生成各个电芯对应的当前温度特征值;

监测模块704,用于当监测到所述当前温度特征值异常时,确定所述电池组件存在热失控风险。

在本发明的一优选实施例中,所述处理模块703包括:

识别子模块,用于识别各个电芯不同时刻的温升数据;

数据拟合子模块,用于采用所述不同时刻的温升数据,生成各个电芯对应的温度-时间拟合曲线数据;

数据生成子模块,用于从所述温度-时间拟合曲线数据中生成各个电芯对应的当前温度特征值。

在本发明的一优选实施例中,所述充放电模块701包括:

单次充放电子模块,用于对所述电芯进行单次的高频脉冲充放电。

在本发明的一优选实施例中,所述监测模块704包括:

第一判断子模块,用于判断所述各个电芯对应的当前温度特征值之间是否一致;

第一监测子模块,用于若所述各个电芯对应的当前温度特征值之间不一致时,则确定所述当前温度特征值存在异常,所述电池组件存在热失控风险。

在本发明的一优选实施例中,所述第一监测子模块包括:

第一异常电芯确定单元,用于若不一致时,则确定所述当前温度特征值存在异常,以当前温度特征值不一致的电芯为第一异常电芯;

第一监测单元,用于确定所述第一异常电芯存在热失控风险。

在本发明的一优选实施例中,所述充放电模块701还包括:

周期充放电模块,用于对所述电芯进行周期性的高频脉冲充放电。

在本发明的一优选实施例中,所述装置还包括:

数据储存模块,用于保存所述各个电芯对应的当前温度特征值生成历史温度特征值。

在本发明的一优选实施例中,所述监测模块704还包括:

第二判断子模块,用于判断单个电芯的当前温度特征值与其对应的历史温度特征值是否一致;

第二监测子模块,用于若单个电芯的当前温度特征值与其对应的历史温度特征值不一致时,则确定所述单个电芯的当前温度特征值存在异常,所述电池组件存在热失控风险。

在本发明的一优选实施例中,所述第二监测子模块包括:

第二异常电芯确定单元,用于若不一致时,则确定所述单个电芯的当前温度特征值存在异常,以所述单个电芯为第二异常电芯;

第二监测单元,用于确定所述第二异常电芯存在热失控风险。

在本发明的一优选实施例中,所述监测模块704还包括:

第三判断子模块,用于判断所述当前温度特征值与预设温度特征值是否一致,其中,所述预设温度特征值通过对相同类型的电芯进行高频脉冲充放电模拟实验得到;

第三监测子模块,用于若不一致时,则确定所述当前温度特征值存在异常,所述电池组件存在热失控风险。

在本发明的一优选实施例中,所述车辆设置有多媒体组件,所述装置还包括:

警告模块,用于按照所述热失控风险确定对应的警告信号;

输出模块,用于控制所述多媒体组件输出所述警告信号。

对于装置实施例而言,由于其与方法实施例基本相似,所以描述的比较简单,相关之处参见方法实施例的部分说明即可。

本发明实施例还公开了一种车辆,包括有存储器,以及一个或者一个以上的程序,其中一个或者一个以上程序存储于存储器中,且经配置以由一个或者一个以上处理器执行所述一个或者一个以上程序包含用于执行如上所述的车辆电池组件监测方法。

本发明实施例还公开了一种可读存储介质,当所述存储介质中的指令由车辆的处理器执行时,使得车辆能够执行如上所述的车辆电池组件监测方法。

本说明书中的各个实施例均采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似的部分互相参见即可。

本领域内的技术人员应明白,本发明实施例的实施例可提供为方法、装置、或计算机程序产品。因此,本发明实施例可采用完全硬件实施例、完全软件实施例、或结合软件和硬件方面的实施例的形式。而且,本发明实施例可采用在一个或多个其中包含有计算机可用程序代码的计算机可用存储介质(包括但不限于磁盘存储器、CD-ROM、光学存储器等)上实施的计算机程序产品的形式。

本发明实施例是参照根据本发明实施例的方法、终端设备(系统)、和计算机程序产品的流程图和/或方框图来描述的。应理解可由计算机程序指令实现流程图和/或方框图中的每一流程和/或方框、以及流程图和/或方框图中的流程和/或方框的结合。可提供这些计算机程序指令到通用计算机、专用计算机、嵌入式处理机或其他可编程数据处理终端设备的处理器以产生一个机器,使得通过计算机或其他可编程数据处理终端设备的处理器执行的指令产生用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的装置。

这些计算机程序指令也可存储在能引导计算机或其他可编程数据处理终端设备以特定方式工作的计算机可读存储器中,使得存储在该计算机可读存储器中的指令产生包括指令装置的制造品,该指令装置实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能。

这些计算机程序指令也可装载到计算机或其他可编程数据处理终端设备上,使得在计算机或其他可编程终端设备上执行一系列操作步骤以产生计算机实现的处理,从而在计算机或其他可编程终端设备上执行的指令提供用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的步骤。

尽管已描述了本发明实施例的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例做出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明实施例范围的所有变更和修改。

最后,还需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者终端设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者终端设备所固有的要素。在没有更多限制的情况下,由语句“包括一个……”限定的要素,并不排除在包括所述要素的过程、方法、物品或者终端设备中还存在另外的相同要素。

以上对本发明所提供的一种车辆电池组件监测方法和一种车辆电池组件监测装置,进行了详细介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

- 一种车辆电池组件监测方法和装置

- 一种光伏电池组件的监测方法及装置