一种高效锁螺丝机

文献发布时间:2023-06-19 12:22:51

技术领域

本申请涉及锁螺丝机的技术领域,尤其是涉及一种高效锁螺丝机。

背景技术

在设备或者家电生产过程中需要使用螺丝钉将不同的零部件进行连接,因此拧螺丝便成为了不可或缺的生产步骤,传统的是使用人工手动拧螺丝,由于人工拧螺丝导致产品的生产质量得不到保证,因此出现了锁螺丝机。

针对上述中的相关技术,发明人认为在使用锁螺丝机将螺丝拧紧时,需要工作人员不断地移动锁螺丝机,进而导致工作人员工作量增加。

发明内容

为了降低工作人员的工作量,本申请提供一种高效锁螺丝机。

本申请提供一种高效锁螺丝机,采用如下技术方案:包括底板,底板连接有用于支撑锁螺丝机本体的支撑组件;支撑组件包括支撑杆和连杆,支撑杆设置有两块,且支撑杆与底板长度方向两侧壁固定连接,且支撑杆与底板垂直;连杆与两所述支撑杆顶端垂直固定连接;锁螺丝机本体与连杆之间设置有用于调节锁螺丝机本体与底板之间距离的升降组件;升降组件与连杆之间设置有用于调节锁螺丝机本体与连杆之间相对位置的调节组件;底板上表面设置有用于放置待加工件的放置板,放置板与底板之间设置有用于调节放置板与支撑杆之间相对位置的滑移组件。

通过采用上述技术方案,使用时将代加工件放置在放置板上表面,此时滑移组件实现调节放置板与支撑组件之间的距离,同时升降组件和调节组件配合使用实现调节锁螺丝机本体与代加工件之间的位置关系,进而实现了对待加工件进行加工的效果,从而达到了减少工作人员工作量的效果。

优选的,升降组件包括限位筒、限位套和升降液压缸;限位筒为两端封闭的筒状结构,限位筒长度方向两对称侧壁开设有调节孔;限位套为矩形筒状结构,限位套一侧壁滑动插接在调节孔内;升降液压缸与限位筒固定连接,升降液压缸的活塞杆贯穿限位筒顶板并与限位套固定连接;锁螺丝机本体与限位筒固定连接;调节组件与限位筒连接。

通过采用上述技术方案,使用升降组件调节锁螺丝机本体与底板之间距离时,只需要控制升降液压缸,升降液压缸带动限位套沿限位筒的长度方向滑动,由于限位筒与底板垂直,进而实现了调节锁螺丝机本体与底板之间距离的效果。

优选的,调节组件包括调节块、螺杆和调节电机,连杆靠近锁螺丝机本体的侧壁开设有滑槽,滑槽开设方向为连杆的长度方向;调节块滑动插接在滑槽内,并沿滑槽的开设方向滑动;螺杆位于滑槽内且螺杆贯穿调节块并与调节块螺纹连接;调节电机与杆固定连接,且调节电机的输出轴贯穿支撑杆侧壁并与螺杆同轴固定连接;调节块与限位筒固定连接。

通过采用上述技术方案,使用调节组件调节锁螺丝机本体与连杆之间相对位置时,只需要启动调节电机,调节电机带动锁螺丝机本体沿连杆的长度方向滑移,进而实现了调节锁螺丝机本体与连杆之间的距离,进而实现了对代加工件不同位置进行拧螺丝的效果。

优选的,滑移组件包括滑移电机、主动齿轮、从动齿轮、齿条、传动杆、安装板、滑杆和滑套;安装板设置有两块,且安装板垂直固定连接在放置板下表面;滑移电机位于两所述安装板之间;主动齿轮与滑移电机的输出轴同轴固定连接;传动杆贯穿两所述安装板并与安装板转动连接;从动齿轮套设在转动杆周向外壁;齿条设置有两个,且齿条分别位于两安装板相互背离的一侧并与底板固定连接,且齿条与连杆垂直;从动齿轮与齿条啮合,且从动齿轮与主动齿轮啮合;滑杆固定在放置板上表面,且滑杆与齿条平行,滑套套设在滑杆外壁并沿滑杆长度方向滑动。

通过采用上述技术方案,使用滑移组件调节放置板与底板位置时,启动滑移电机,滑移电机带动主动齿轮转动,主动齿轮带动传动杆转动,进而实现带动从动齿轮转动,从动齿轮与齿条啮合;同时在滑杆和滑套的作用下实现调节底板与放置板之间的位置,进而实现对代加工件不同位置进行拧螺丝,同时不需要工作人员一直移动锁螺丝机本体,进而实现减少工作人员工作量的效果。

优选的,放置板上表面设置有锁紧组件,锁紧组件包括锁紧板、垫块、锁紧液压缸和压板,垫块固定连接在锁紧板上表面,且垫块设置有多个并以锁紧板的中心线为轴线等距分布;锁紧液压缸固定连接在底板上表面,压板与锁紧液压缸的活塞杆垂直固定连接,且压板朝向锁紧板的中心;锁紧板与放置板之间设置有用于带动锁紧板转动的转动组件。

通过采用上述技术方案,使用锁紧组件将代加工件与放置板进行固定时,将代加工件放置在垫块上表面,此时启动锁紧液压缸,锁紧液压缸的活塞杆带动压板向靠近代加工件的一侧移动,进而实现了对代加工件的固定,进而提高了代加工件的稳定性,不需要工作人员手扶代加工件进而达到了减少工作人员工作量的效果。

优选的,转动组件包括转动电机、安装座和安装螺栓,转动电机固定连接在放置板下表面,且转动电机的输出轴贯穿放置板并与安装座同轴固定连接;锁紧板上表面开设有通孔;安装座顶端插接在通孔内;安装螺栓贯穿锁紧板并与安装座螺纹连接。

通过采用上述技术方案,转动组件使用时,只需要启动转动电机,转动电机的输出轴带动安装座转动,由于锁紧板与转动座固定连接,进而实现了锁紧板的转动,由于代加工件与锁紧板的相对位置不变,进而实现了调节待加工件与底板的相对位置。

优选的,锁紧板与放置板之间设置有稳固组件,稳固组件包括稳固套和稳固轮,稳固轮插接在稳固套内并与稳固套转动连接;稳固组件以锁紧板的中垂线为轴线等距分布有多组。

通过采用上述技术方案,当转动组件带动锁紧板转动时,稳固组件实现了对锁紧板的转动导向和支撑,进而达到了提高锁紧板与转动组件之间连接稳定性的效果。

优选的,放置板设置有两块,且两块放置板沿底板的长度方向分布。

通过采用上述技术方案,放置板设置有两块,当调节组件带动锁螺丝机本体移动时,降低了调节组件带动锁螺丝机本体做往复运动的频率,进而提高了整个高效锁螺丝机的工作效率。

优选的,底板上表面设置有安全组件,安全组件包括安装杆和红外感应器,安装杆垂直固定连接在底板上表面远离支撑组件的一侧,红外感应器固定连接在安装板顶端靠近锁紧板的侧壁。

通过采用上述技术方案,安全组件的设置能实现检测操作人员肢体是否位于高效锁螺丝机的工作范围内,当工作人员肢体不小心进入高效锁螺丝机的工作区域时,红外感应器检测之后整个设备停止运转,进而达到了保证工作人员安全的效果。

综上所述,本申请包括以下至少一种有益技术效果:

1.底板、支撑组件、升降组件、调节组件、滑移组件和锁螺丝机本体配合使用实现了对待加工件拧螺丝的效果,同时不需要工作人员一直移动待加工件或者锁螺丝机本体,进而达到了减少工作人员工作量的效果;

2.锁紧组件的设置提高了待加工件与放置板之间的连接稳定性,进而达到了保证高效锁螺丝机使用的稳定性;

3.稳固组件的设置对锁紧板起到了支撑作用,进而提高了转动组件使用的稳定性,同时安全组件的设置保证了工作人员的安全性。

附图说明

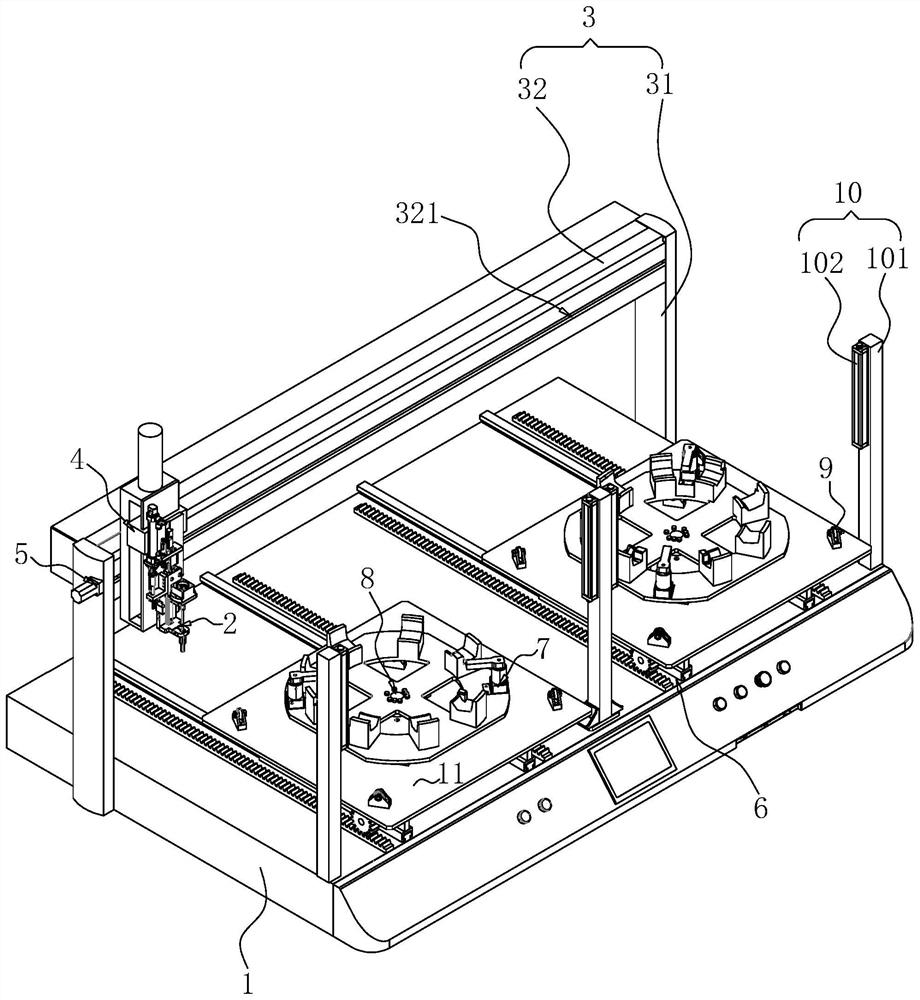

图1是本申请实施例的整体结构示意图;

图2是为显示升降组件的部分零件示意图;

图3是为显示滑移组件的部分零件示意图;

图4是为显示锁紧组件的部分零件示意图。

图中,1、底板;11、放置板;2、锁螺丝机本体;3、支撑组件;31、支撑杆;32、连杆;321、滑槽;4、升降组件;41、限位筒;411、调节孔;42、限位套;43、升降液压缸;5、调节组件;51、调节块;52、螺杆;53、调节电机;6、滑移组件;61、滑移电机;62、主动齿轮;63、从动齿轮;64、齿条;65、传动杆;66、安装板;67、滑杆;68、滑套;7、锁紧组件;71、锁紧板;711、通孔;72、垫块;73、锁紧液压缸;74、压板;8、转动组件;81、转动电机;82、安装座;83、安装螺栓;9、稳固组件;91、稳固套;92、稳固轮;10、安全组件;101、安装杆;102、红外感应器。

具体实施方式

以下结合附图1-4对本申请作进一步详细说明。

本申请实施例公开一种高效锁螺丝机。

参考图1和图2,高效锁螺丝机包括底板1,底板1连接有用于支撑锁螺丝机本体2的支撑组件3,支撑组件3包括支撑杆31和连杆32,支撑杆31设置有两块,两块支撑杆31固定连接在底板1长度方向两侧壁,且支撑杆31与底板1垂直;连杆32与支撑杆31远离底板1的一端垂直固定连接;锁螺丝机本体2与连杆32之间设置有用于调节锁螺丝机本体2与底板1之间距离的升降组件4;升降组件4与锁螺丝机本体2之间设置有用于调节锁螺丝机本体2与连杆32之间相对位置的调节组件5;底板1上表面设置有用于放置待加工件的放置板11,放置板11设置有两块,且两块放置板11沿底板1的长度方向分布;放置板11与底板1之间设置有用于调节放置板11与底板1之间相对位置的滑移组件6;放置板11上方设置有用于将待加工件与放置板11进行连接的锁紧组件7;锁紧组件7与放置板11之间设置有用于调节待加工件与底板1之间相对位置的转动组件8。

参考图1和图2,使用高效锁螺丝机对待加工件进行加工时,首先使用锁紧组件7将待加工件与放置板11进行连接,此时滑移组件6调节放置板11与支撑组件3之间的相对位置,同时升降组件4调节锁螺丝机本体2与底板1之间的距离,同时在调节组件5的作用下实现调节锁螺丝机本体2与连杆32之间的距离,最终实现了调节待加工件与锁螺丝机本体2之间的相对位置;整个过程不需要工作人员手动移动锁螺丝机本体2,同时不需要工作人员手动移动待加工件,进而达到减少工作人员工作量的效果。

参考图1和图2,升降组件4包括限位筒41、限位套42和升降液压缸43,限位筒41为两端封闭的筒状结构,限位筒41长度方向两对称侧壁开设有调节孔411;限位套42为矩形筒状结构,限位套42一侧壁滑动插接在调节孔411内;升降液压缸43与限位筒41固定连接;升降液压缸43的活塞杆贯穿限位筒41的顶板并与限位套42固定连接,锁螺丝机本体2与限位套42固定连接,且锁螺丝机本体1位于支撑组件3靠近置物板的一侧;调节组件5与限位筒41连接。

参考图1和图2,调节组件5包括调节块51、螺杆52和调节电机53,连杆32靠近锁螺丝机本体2的侧壁开设有滑槽321,滑槽321开设方向为连杆32的长度方向;调节块51滑动插接在滑槽321内,并沿滑槽321的长度方向滑动;调节块51远离滑槽321的侧壁与限位筒41固定连接;螺杆52位于滑槽321内,且螺杆52贯穿调节块51并与调节块51螺纹连接;调节电机53与支撑杆31的侧壁固定连接,且调节电机53的输出轴贯穿支撑杆31并与螺杆52同轴固定连接。

参考图1和图2,使用过程中,启动调节电机53,调节电机53带动螺杆52转动,由于调节块51与螺杆52螺纹连接,此时调节块51与连杆32之间发生相对位移,进而实现带动锁螺丝机本体2沿连杆32长度方向滑移,需要调节锁螺丝机本体2与底板1之间距离时,启动升降液压缸43,升降液压缸43带动限位套42沿限位筒41的长度方向移动,进而实现了调节锁螺丝机本体2与底板1之间的距离,进而实现了调节锁螺丝机本体2与待加工件之间距离的效果,同时在整个过程中不需要工作人员手动移动锁螺丝机本体2和待加工件,达到了减少工作人员工作量的效果。

参考图1和图3,滑移组件6包括滑移电机61、主动齿轮62、从动齿轮63、齿条64、传动杆65、安装板66、滑杆67和滑套68;安装板66设置有两块;安装板66垂直固定连接在放置板11下表面,且两块安装板66平行;滑移电机61位于两安装板66之间,且滑移电机61与放置板11固定连接;主动齿轮62与滑移电机61的输出轴同轴固定连接;传动杆65贯穿两安装板66并与安装板66转动连接,传动杆65的转动轴线为其长度方向的中心线;且传动杆65与连杆32平行;从动齿轮63套设在传动杆65的周向外壁,齿条64设置有两个,且齿条64分别位于两安装板66相互背离的一侧,且齿条64与底板1固定连接;从动齿轮63分别与齿条64和主动齿轮62啮合;滑杆67固定连接在放置板11上表面,且滑杆67与齿条64平行,滑套68套设在滑杆67外壁并沿滑杆67的长度方向滑动,同时滑套68与安装板66固定连接。

参考图1和图4,锁紧组件7包括锁紧板71、垫块72、锁紧液压缸73和压块,垫块72固定连接在锁紧板71上表面,且垫块72以锁紧板71的中垂线为轴线沿锁紧板71的周向等距分布;锁紧液压缸73垂直固定连接在锁紧板71上表面,压板74与锁紧液压缸73的活塞杆垂直固定连接,且压板74朝向锁紧板71的中心;转动组件8包括转动电机81、安装座82和安装螺栓83;转动电机81固定连接在放置板11下表面,且转动电机81的输出轴贯穿放置板11并与安装座82同轴固定连接;锁紧板71上表面开设有通孔711,安装座82顶端插接在通孔711内,安装螺栓83贯穿锁紧板71并与安装座82螺纹连接。

参考图1和图4,使用锁紧组件7时,首先将待加工件放置在垫块72上方,此时保证压块位于待加工件上方,控制锁紧液压缸73,此时锁紧液压缸73带动压板74压紧待加工件;当待加工件与锁紧板71连接稳定之后;使用转动组件8调节放置板11与待加工件之间相对位置时,只需要启动转动电机81,转动电机81带动锁紧板71转动,进而实现调节待加工件与底板1之间位置的效果。

参考图1和图4,放置板11与锁紧板71之间设置有用于提高转动组件8使用稳定性的稳固组件9,稳固组件9包括稳固套91和稳固轮92,稳固轮92插接在稳固套91内并与稳固套91转动连接,稳固套91与放置板11上表面固定连接,且稳固组件9以锁紧板71的中垂线为轴线沿放置板11的周向等距分布有多组。底板1上表面设置有用于保证工作人员安全的安全组件10,安全组件10包括安装杆101和红外感应器102,安装杆101垂直固定连接在底板1上表面远离支撑组件3的一侧,且安装杆101设置有三个,两块放置板11相互远离的一侧各固定连接有一个安装杆101,且两放置板11之间固定连接一安装杆101;红外感应器102固定连接在安装杆101靠近放置板11的侧壁。

本申请实施例一种高效锁螺丝机的实施原理为:底板1、放置板11、滑移组件6、调节组件5、升降组件4和锁螺丝机本体2配合使用实现了对代加工件拧螺丝的效果,同时整个过程不需要工作人员手动移动锁螺丝机本体2和待加工件,进而达到了减少工作人员工作量的效果。

本具体实施方式的实施例均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 一种全自动锁松螺丝机的自适应性锁螺丝机构

- 一种全自动锁螺丝机的垂直锁螺丝机构