一种高亮度红外光发光二极管管芯的制备方法及二极管管芯

文献发布时间:2023-06-19 12:24:27

技术领域

本发明涉及一种高亮度红外光发光二极管管芯的制备方法及二极管管芯,属于半导体发光二极管制造技术领域。

背景技术

砷化镓是一种重要的半导体材料,晶格常数5.65×10-10m,熔点1237℃,禁带宽度1.4电子伏,是一种典型的能够直接跃迁型能带结构材料,导带极小值与价带极大值均处于布里渊区中心,这使其具有较高的电光转换效率,是制备光电器件的优良材料。砷化镓材料与传统的硅半导体材料相比,具有电子迁移率高、禁带宽度大、直接带隙、消耗功率低等诸多优点,电子迁移率约为硅材料的5.7倍,所制作出的高频、高速、防辐射的高温器件,在多领域被应用,如无线通信、光纤通信、移动通信、GPS全球导航等,在LED、太阳能电池中的应用尤其广泛。砷化镓基红光发光二极管,近几年来发展迅猛,在显示屏、指示灯、信号显示、汽车、手机、背光源等领域均有较大使用。

砷化镓基红光发光二极管制作中的一个最为重要的参数之一为发光亮度,为了得到较高功率的亮度,LED前段制程寻找了各种各样的方法来提高其亮度。传统方法中,提高发光亮度其中途径之一是加大对光提取效率的方式来实现,一般通过如下方法。一种方法是,将芯片切割成截角倒金字塔形,从而改变射向侧壁的光线与侧壁法相之间的夹角,减少界面全反射,来提高出光效率。第二种方法是,采用光刻制备掩膜图形,再采用ICP干法刻蚀在LED侧壁形成半圆形的周期性图案,提高出光效率。第三种方法是,采用二维光子晶体将有源区发出的光耦合输出,从而提高出光效率。另外,对于砷化镓基红光LED而言,可以通过降低N面电极的面积降低光吸收来实现增加亮度的目的。

中国专利文件CN108231959A提出了一种背面电流阻挡层的LED芯片及制备方法,包括以下步骤:1)对外延层的背面减薄;2)在外延层的背面光刻出背面挖洞图形;3)制备出背面空洞;4)在整个外延层背面制备绝缘层;5)对外延层背面进行二次微减薄,背面空洞内的绝缘层作为背面电流阻挡层;6)在外延层的正面蒸镀金属;7)制备出正面电极;8)在外延层的背面蒸镀一层ITO;9)蒸镀背金、合金。该方法能够有效的提高电流扩展。提高LED芯片整体光电转换效率。但整个制作步骤较为繁琐,制作成本较高,电流扩展上效果较为有限,光效提高上提升幅度不大。

中国专利文件CN208835087U提出了一种利用导光孔增强发光的红外LED芯片,如下:公开了一种利用导光孔增强发光的红外LED芯片,包括p型电极、p型半导体层、发光层、n型半导体层和n型电极,所述p型电极、p型半导体层、发光层、n型半导体层和n型电极依次连接,所述p型半导体层和/或n型半导体层的表面设置有用于增大透光面积的导光孔。工作时,对所述红外LED芯片的电极输电,芯片内部发光层向外的发出红外光线,红外光线透过在LED红外芯片表面设置大量尺寸为红外光波长量级的导光孔,每个导光孔呈上部大小大于底部大小的形状设计,扩展了出光的面积,而且改变了光的折射方向,从而使透光效率明显提高。但是该种方法制作较为繁琐。

中国专利文件CN109962130A(201910299134.0)提出了一种六面粗化的红外LED芯片及制作方法。如下:提供了一种六面粗化的红外LED芯片及制作方法,其采用ITO指状电极而不是金属指状电极进行电流扩展,可以有效避免金属指状电极的遮光吸收问题,且同样可获得良好的电流扩展。并且,该ITO指状电极相比较正面的ITO电流扩展层,可以在ITO指状电极以外区域进行表面粗化处理,进而提高光取出效率。在ITO指状电极下方设置肖特基势垒区,可以使电流优先沿ITO指状电极扩展到芯片四周,减少了直接向电极下方注入的电流,进而提高了电流的有效注入。采用网格型N电极结构,可以避免点阵型背电极电流分布不均匀问题,也可以避免整面型背电极的吸光问题。ITO指状电极虽然可以有效的减少光的吸收但是与半导体材料的粘附性上比点状电极要差很多,且不管是通过腐蚀工艺工艺还是制作掩膜进行剥离工艺,指状图形的制作都较为繁琐,且整个工艺制程步骤繁多,成本较高。

综上所述,需要研究一种制作过程简便,对提高整体管芯亮度具有较大增幅,且成本又低廉的红外光管芯结构及其具体的制备方法。

发明内容

为解决上述问题,本发明提供了一种高亮度红外光发光二极管管芯的制备方法。

本发明同时提供了上述制备方法制得的管芯。

本发明的技术方案如下:

一种高亮度红外光发光二极管管芯的制备方法,具体步骤如下:

(1)晶片减薄:在生长有外延层的晶片正面使用光刻胶进行保护,背面使用腐蚀液进行化学抛光,抛光完成后进行去胶清洗;

(2)欧姆接触层和电极层制作:将步骤(1)完成的晶片通过金属蒸发,在上表面依次完成欧姆接触层、P面电极,在下表面完成晶片背面N面电极的制作;

(3)电极图形制作:在步骤(2)完成的晶片上表面和下表面同时甩胶,然后分别对正面和背面进行曝光、通过一次显影制作出P面电极和N面电极的掩膜图形;使用腐蚀液将P面电极和N面点金图形腐蚀出来;然后进行去胶清洗;

(4)管芯切割:将上述步骤(3)完成的晶片,使用锯片机将晶片切割成单个管芯,此时管芯位于粘性膜上,且晶片背面与粘性膜接触,晶片正面朝上;

(5)粗化:将步骤(4)完成的芯片放置在热板上进行烘烤,使用粗化液对芯片正面和侧壁进行粗化;然后将芯片进行一次倒膜,使芯片正面与粘性膜接触,芯片背面朝外,使用粗化液对芯片背面进行粗化,然后再次倒膜,使芯片正面朝外,整个管芯过程完成。

优选的,步骤(1)中,生长有外延层的晶片结构从下到上依次为GaAs衬底、N型GaAs、N型限制层、MQW量子阱层、P型限制层、P型GaAs、P型GaP接触层,其中晶片背面为GaAs衬底,晶片正面为P型GaP接触层。

优选的,步骤(1)中,腐蚀液优选为硫酸、双氧水和水的混合溶液,腐蚀液比例为硫酸:双氧水:水=5:1:1,其中硫酸的密度为1.84g/ml,硫酸含量为95%以上,双氧水的密度为1.11g/ml,含量为30%以上;腐蚀液需要在恒温环境下进行,温度优选为70℃,时间为5min。

优选的,步骤(2)中,欧姆接触层使用AuBe进行制作,厚度为1000-5000埃,P电极使用Pt、Au金属进行制作,厚度为2-4微米;N面电极使用Ge、Au金属制作,厚度为2000-5000埃。

优选的,步骤(2)中,中欧姆接触层和P电极为一次蒸镀完成,N面电极单独蒸镀一次。

优选的,步骤(2)中,欧姆接触层和P电极的蒸镀在常温下进行,N面电极蒸镀在290-310℃下进行蒸镀。

优选的,步骤(3)中,晶片正面光刻胶的厚度为4-6微米,背面光刻胶的厚度为1微米。

优选的,步骤(3)中,腐蚀液使用碘、碘化钾和水的混合溶液。

优选的,步骤(3)中,N面点金图形的形状优选为圆形或多边形,圆形点金的直径为20-30微米,且点金图形为均匀分布。

优选的,步骤(5)中,烘烤温度为80℃,时间为3min;粗化液为冰乙酸和硝酸的混合溶液,体积比:冰乙酸:硝酸=3:1;正面和背面的粗化时间均为10-20秒之间。

优选的,步骤1-5涉及到的金属材料的纯度要求为4N级及以上。

一种高亮度红外光发光二极管管芯,从下向上依次为粘性膜、N面电极、GaAs衬底、外延层、欧姆接触层、P面电极;所述外延层由下至上包括N型GaAs、N型限制层、MQW量子阱层、P型限制层、P型GaAs、P型GaP接触层。

本发明的有益效果在于:

1、本发明中,通过使用化学抛光,N面电极高温蒸镀过程中微合金,以及管芯各面的全方位粗化实现了发光亮度的大幅度提升。

2、本发明中,通过欧姆接触层、P电极的一次蒸镀,欧姆接触层、P电极、N电极的一次腐蚀,以及通过N面的高温蒸镀微合金减少一次合金过程,实现了整个工艺制程的简化,与传统方法比较节约了制作步骤,节约了制作成本,由于步骤的减少,产品制作效率也得以提高。

3、本发明中,N面蒸镀的温度至关重要,高于该温度范围,金属和外延层融合深的较深,后续N面和欧姆接触层金属不能完全腐蚀干净,电流扩散异常;低于该温度范围金属不能完全融合,腐蚀金属时容易产生侧蚀和掉金属现象,会大幅度降低管芯的整体良率。

4、本发明中,通过管芯的正面、侧壁、背面粗化对整体管芯的亮度具有较大的提升效果,且本发明中在粗化时使用加热粘性膜将管芯的一面与粘性膜紧密接触进行粗化保护,防止一面粗化时其它面的侧蚀,分别进行粗化,使得粗化过程较易进行,不用格外生长保护层进行保护,大大提高了产品良率和降低了制作成本。

5、使用本发明方法制作的管芯亮度相比较传统工艺方法制作的管芯亮度可以有效提升,制作成本大大降低。

附图说明

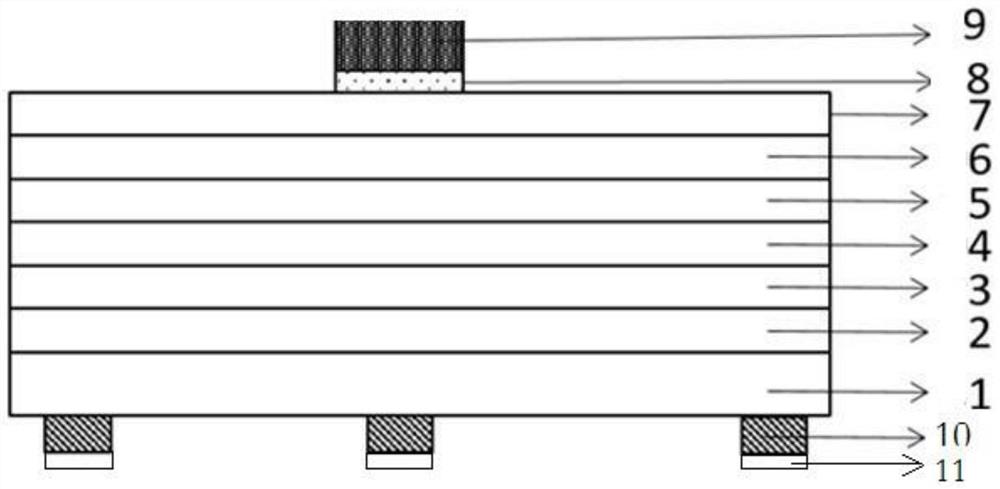

图1为步骤(1)生长有外延层的晶片结构示意图;

图2为步骤(1)经过化学抛光后的晶片;

图3为步骤(3)完成欧姆接触层、P电极、N面点金图形制作后的示意图;

图4为步骤(4)经过切割之后的管芯结构示意图。

其中:1、GaAs衬底;2、N型;GaAs;3、N型限制层;4、MQW量子阱层;5、P型限制层;6、P型GaAs;7、P型GaP接触层;8、欧姆接触层;9、P电极;10为N面电极;11、粘性膜。

具体实施方式

下面通过实施例并结合附图对本发明做进一步说明,但不限于此。

实施例1:

一种高亮度红外光发光二极管管芯的制备方法,如图1-3所示,具体步骤如下:

(1)晶片减薄:在生长有外延层的晶片正面使用光刻胶进行保护,背面使用腐蚀液进行化学抛光,抛光完成后进行去胶清洗,生长有外延层的晶片结构从下到上依次为GaAs衬底、N型GaAs、N型限制层、MQW量子阱层、P型限制层、P型GaAs、P型GaP接触层,其中晶片背面为GaAs衬底,晶片正面为P型GaP接触层;所述外延层由下至上包括N型GaAs、N型限制层、MQW量子阱层、P型限制层、P型GaAs、P型GaP接触层。

腐蚀液选用硫酸、双氧水和水的混合溶液,腐蚀液比例为硫酸:双氧水:水=5:1:1,其中硫酸的密度为1.84g/ml,含量为95%以上,双氧水的密度为1.11g/ml,含量为30%以上;腐蚀液需要在恒温环境下进行,温度为70℃,时间为5min。

(2)欧姆接触层和电极层制作:将步骤(1)完成的晶片通过金属蒸发,依次完成晶片正面欧姆接触层、P面电极和晶片背面N面电极的制作,欧姆接触层和P电极为一次蒸镀完成,N面电极单独蒸镀一次。。

欧姆接触层使用AuBe进行制作,厚度为4000埃,P电极使用Pt、Au金属进行制作,厚度为2-4微米;N面电极使用Ge、Au金属制作,厚度为3000埃。

欧姆接触层和P电极的蒸镀使用常温进行,N面电极蒸镀使用300℃进行蒸镀

(3)电极图形制作:在步骤(2)完成的晶片正面和背面同时甩胶,然后分别对正面和背面进行曝光、通过一次显影制作出P面和N面电极的掩膜图形;使用腐蚀液将P面电极和N面点金图形腐蚀出来;然后进行去胶清洗。

晶片正面光刻胶的厚度为5微米,背面光刻胶的厚度为1微米。腐蚀液使用碘、碘化钾和水的混合溶液。N面点金图形的形状优选为圆形或多边形,圆形点金的直径为25微米,且点金图形为均匀分布。

(4)管芯切割:将上述步骤(3)完成的晶片,使用锯片机将晶片切割成单个管芯,此时管芯位于粘性膜上,且晶片背面与粘性膜接触,晶片正面朝上。

(5)粗化:将步骤(4)完成的芯片放置在热板上进行烘烤,使用粗化液对芯片正面和侧壁进行粗化;然后将芯片进行一次倒膜,使芯片正面与粘性膜接触,芯片背面朝外,使用粗化液对芯片背面进行粗化,然后再次倒膜,使芯片正面朝外,整个管芯过程完成。烘烤温度为80℃,时间为3min;粗化液为冰乙酸和硝酸的混合溶液,体积比:冰乙酸:硝酸=3:1;正面和背面的粗化时间均为15秒之间。

以上所有步骤1-5涉及到的金属材料的纯度要求为4N级及以上。

实施例2:

一种高亮度红外光发光二极管管芯,由实施例1的制备方法制得,其结构如图4所示,下向上依次为粘性膜、N面电极、GaAs衬底、外延层、欧姆接触层、P面电极;所述外延层由下至上包括N型GaAs、N型限制层、MQW量子阱层、P型限制层、P型GaAs、P型GaP接触层。

实施例3:

一种高亮度红外光发光二极管管芯的制备方法,与实施例1不同的是,步骤(2)中AuBe进行制作,厚度为1000埃。

实施例4:

一种高亮度红外光发光二极管管芯的制备方法,与实施例1不同的是,步骤(2)中AuBe进行制作,厚度为5000埃。

实施例5:

一种高亮度红外光发光二极管管芯的制备方法,与实施例1不同的是,步骤(2)中N面电极使用Ge、Au金属制作,厚度为2000埃。

实施例6:

一种高亮度红外光发光二极管管芯的制备方法,与实施例1不同的是,步骤(2)中电极使用Ge、Au金属制作,厚度为5000埃。

实施例7:

一种高亮度红外光发光二极管管芯的制备方法,与实施例1不同的是,步骤(3)晶片正面光刻胶的厚度为4微米。

实施例8:

一种高亮度红外光发光二极管管芯的制备方法,与实施例1不同的是,步骤(3)晶片正面光刻胶的厚度为6微米。

实施例9:

一种高亮度红外光发光二极管管芯的制备方法,与实施例1不同的是,步骤(2)中欧姆接触层和P电极的蒸镀使用常温进行,N面电极蒸镀使用290℃进行蒸镀。

实施例10:

一种高亮度红外光发光二极管管芯的制备方法,与实施例1不同的是,步骤(2)中欧姆接触层和P电极的蒸镀使用常温进行,N面电极蒸镀使用310℃进行蒸镀。

实施例11:

一种高亮度红外光发光二极管管芯的制备方法,与实施例1不同的是,步骤(3)中圆形点金的直径为20微米。

实施例12:

一种高亮度红外光发光二极管管芯的制备方法,与实施例1不同的是,步骤(3)中圆形点金的直径为30微米。

实施例13:

一种高亮度红外光发光二极管管芯的制备方法,与实施例1不同的是,步骤(5)中正面和背面的粗化时间均为10秒之间。

实施例14:

一种高亮度红外光发光二极管管芯的制备方法,与实施例1不同的是,步骤(5)中正面和背面的粗化时间均为20秒之间.

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种高亮度红外光发光二极管管芯的制备方法及二极管管芯

- 一种超辐射发光二极管芯片的制备方法及制得的发光二极管芯片