一种大型焦炉用复合格子砖及其制备方法

文献发布时间:2023-06-19 13:45:04

技术领域

本发明涉及焦炉格子砖技术领域,具体涉及一种大型焦炉用复合格子砖及其制备方法。

背景技术

焦炉格子砖是码放在焦炉蓄热室中,通过交替蓄热、放热来回收燃烧室排放的高温烟气余热的一种多孔状耐火材料;为了满足蓄热室不断交替的温度变化,要求格子砖具备良好的抗热震性能,目前国内设计的焦炉,其蓄热室上部一般采用Al2O3含量在30%~35%的低铝格子砖,中下部选用Al2O3含量在35%~45%的粘土质格子砖;德国设计的焦炉,主要选用Al2O3含量在25%~30%的半硅质格子砖和Al2O3含量在35%~45%粘土指格子砖。

目前无论是国内设计还是德国设计的格子砖,普遍存在使用一定年限后,格子砖出现发泡、鼓胀、堵塞等情况,影响焦炉正常使用。造成此情况的主要原因是:目前无论是粘土质、低铝格子砖、半硅格子砖均为铝硅质氧化物格子砖,(1)煤气中的CO侵入格子砖内部,与格子砖中的氧化物发生催化反应,分解格子砖的氧化物成分并造成碳沉积;(2)煤气中的碱性氧化物与格子砖的氧化物成分包括莫来石、Al

发明内容

有鉴于此,本发明提供一种大型焦炉用复合格子砖及其制备方法,复合半成品坯体采用基体层、刚玉莫来石中间层和工作层的三层结构,并通过高温氧化气氛烧成或高温氮气气氛下烧成,在基体层与刚玉莫来石中间层之间形成针状莫来石结合层,在刚玉莫来石中间层与工作层之间形成状莫来石结合层或柱状Sialon结合层,具有良好的抗碱性渗透、抗热震性能和整体强度,能够很好的适应焦炉内的急冷急热的变化。

为解决上述技术问题,本发明提供一种大型焦炉用复合格子砖,复合格子砖由复合半成品坯体通过高温氧化气氛烧成或高温氮气气氛下烧成制得,复合半成品坯体包括基体层、刚玉莫来石中间层和工作层,基体层采用粘土质基体或低铝质基体或半硅质基体,工作层采用非氧化物工作层或熔融石英工作层。

进一步地,粘土质基体由下述原料按照下述重量配比配制而成:焦宝石颗粒40%~55%,焦宝石细粉0~30%,粘土生料0~40%,硅质粘土生料细粉0~25%,结合粘土细粉0~25%;其中,焦宝石细粉、粘土生料、硅质粘土生料细粉和结合粘土细粉中至少一种的重量配比大于零。

进一步地,低铝质基体由下述原料按照下述重量配比配制而成:焦宝石颗粒0~55%,硅质粘土熟料颗粒0~55%,叶腊石生料颗粒0~55%,硅质粘土熟料细粉0~30%,硅质粘土生料细粉0~60%,叶腊石生料细粉0~40%,粘土生料细粉0~20%,硅石细粉0~15%,结合粘土细粉0~25%;其中,焦宝石颗粒、硅质粘土熟料颗粒和叶腊石生料颗粒中至少一种的重量配比大于零;硅质粘土熟料细粉、硅质粘土生料细粉、叶腊石生料细粉、粘土生料细粉、硅石细粉和结合粘土细粉中至少一种的重量配比大于零。

进一步地,半硅质基体由下述原料按照下述重量配比配制而成:硅质粘土熟料颗粒0~55%,叶腊石生料颗粒0~55%,硅质粘土熟料细粉0~30%、叶腊石生料细粉0~40%、硅质粘土生料细粉0~60%、硅石细粉0~15%、结合粘土细粉0~10%;其中,硅质粘土熟料颗粒和叶腊石生料颗粒中至少一种的重量配比大于零;硅质粘土熟料细粉、硅质粘土生料细粉、粘土生料细粉、硅石细粉和结合粘土细粉中至少一种的重量配比大于零。

进一步地,刚玉莫来石中间层由下述原料按照下述重量配比配制而成:刚玉细粉55%~80%,α-Al

进一步地,非氧化物工作层由下述原料按照下述重量配比配制而成:氮化硅0~80份、碳化硅0~80份、金属Si 20~50份、α-Al

进一步地,熔融石英工作层由下述原料按照下述重量配比配制而成:熔融石英细粉70%~80%,石英细粉10%~20%,硅微粉5%~10%,石灰1%~2%,分散剂0.2%~0.4%,结合剂15%~30%,防沉剂0.5%~1.5%。

进一步地,刚玉莫来石中间层和工作层中的分散剂、结合剂、防沉剂和催化剂分别采用以下种类:分散剂为三聚磷酸钠、六偏磷酸钠类有机分散剂、FS10、FS20、F10类无机分散剂的一种或两种以上;结合剂为水、木质磺酸钙溶液、磷酸二氢铝溶液、硅凝胶、铝凝胶中的一种;防沉剂为羧甲基纤维素、淀粉、糊精中的一种或两种以上混合物;催化剂为Al金属细粉、Fe金属细粉、氧化钇细粉中的一种或两种以上。

进一步地,经烧成后,基体层、刚玉莫来石中间层和工作层分别为复合格子砖总厚度的60%~75%、10%和20%~30%。

进一步地,基体层选用的原料焦宝石颗粒、硅质粘土熟料颗粒、叶腊石生料颗粒粒度为3~1mm和1-0mm两种,所述的焦宝石细粉、硅质粘土熟料细粉、硅质粘土生料细粉、叶腊石生料细粉、粘土生料细粉、硅石细粉、结合粘土细粉粒度≤200目;所述的结合剂为水、木质磺酸钙溶液、糊精水溶液中的一种。

进一步地,中间层的刚玉细粉粒度为≤180目和≤325目,α-Al

进一步地,工作层的碳化硅细粉粒度为≤180目和≤325目;氮化硅粒度≤180目;所述的金属Si粒度为≤180目和≤325目中的一种或两种。

此外,本发明还提供一种大型焦炉用复合格子砖的制备方法,包括以下步骤:

第一步、按照基体层的配比制得原料混合物并压制成半成品基体,然后将半成品基体于60℃~200℃温度下干燥24h~36h后得到半成品坯体;

第二步、按照刚玉莫来石中间层的配比制得未加入结合剂的原料混合物,加入混合机中匀速混合6~8小时,然后加入结合剂继续混合4~6小时,得到中间层浆体;

第三步、按照工作层的配比制得未加入结合剂的原料混合物,加入混合机中匀速混合6~8小时,然后加入结合剂继续混合4~6小时,得到工作层浆体;

第四步、将中间层浆体涂覆在半成品坯体的表面以形成中间浆体涂层,之后将该半成品坯体于常温或者低于80℃匀速干燥1~2小时,之后将工作层浆体涂覆在中间层浆体涂层上以形成工作浆体涂层,之后自然干燥5~7小时得到复合半成品坯体;

第五步、将复合半成品坯体在1300℃~1450℃的高温氧化气氛下或高温氮气气氛下烧制10h~16h得到复合格子砖。

本发明的上述技术方案的有益效果如下:

(1)在传统的格子砖中引入具有良好的抗碱性渗透和抗CO侵蚀的非氧化物、熔融石英,复合在格子砖的外层,能够很好地抵抗焦炉煤气的侵蚀和渗透,提高使用寿命;同时选用非氧化物、熔融石英,其本身具有非常好的抗热震性能,能够更好地满足焦炉蓄热室冷热交替的使用环境。

(2)通过在传统的格子砖基体层和非氧化物或熔融石英工作层中增加一层刚玉莫来石中间层,高温烧制过程中,中间层能与基体层和工作层发生反应,三者形成紧密的结合,形成整体,在长时间使用过程中不会出现剥落。

(3)通过将低品质的粘土质或低铝质或半硅质材料与高品质的非氧化物和熔融石英质材料复合,使格子砖具备高品质材料的优势,但成本较低,性价比高!

(4)工作层选用非氧化物时,SiC、Si3N4和Sialon属于非氧化物,其与氧化物因为价键方式的不同,两者之间极难发生反应,因此,本发明能够很好地避免与煤气中的碱性氧化物和CO发生反应,提高复合格子砖使用寿命。

附图说明

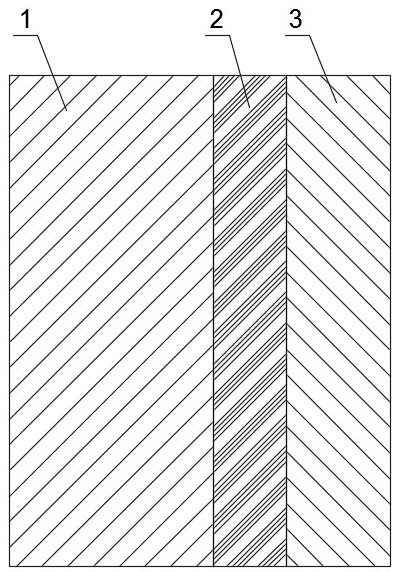

图1为本发明中大型焦炉用复合格子砖的复合半成品坯体结构示意图;

图2为本发明中大型焦炉用复合格子砖的烧成结构示意图;

图中:基体层1;刚玉莫来石中间层2;工作层3;针状莫来石结合层一12;针状莫来石结合层二或柱状Sialon结合层23。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例的附图1-2,对本发明实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本发明保护的范围。

参阅附图1,一种大型焦炉用复合格子砖,复合格子砖由复合半成品坯体通过高温氧化气氛烧成制得,复合半成品坯体包括基体层1、刚玉莫来石中间层2和工作层3,基体层1采用粘土质基体,工作层3采用非氧化物工作层。

该实施例中,复合格子砖由复合半成品坯体通过高温氧化气氛烧成,很显然,复合格子砖也可以由复合半成品坯体通过高温氮气气氛下烧成制得;而基体层1并不限于采用粘土质基体,也可以采用其他,比如低铝质基体或半硅质基体;而工作层3并不限于采用非氧化物工作层,也可以采用其他,比如熔融石英工作层。如图2所示,复合半成品坯体通过高温氧化气氛烧成或者高温氮气气氛下烧成后,基体层1与刚玉莫来石中间层2之间反应形成针状莫来石结合层一12,将基体层与中间层紧密结合,刚玉莫来石中间层2与工作层3之间反应形成针状莫来石结合层二或柱状Sialon结合层23,将工作层与中间层紧密结合,形成基体层-结合层一-中间层-结合层二-工作层于一体的紧密复合格子砖。

其中,粘土质基体由下述原料按照下述重量配比配制而成:焦宝石颗粒40%~55%,焦宝石细粉0~30%,粘土生料0~40%,硅质粘土生料细粉0~25%,结合粘土细粉0~25%;其中,焦宝石细粉、粘土生料、硅质粘土生料细粉和结合粘土细粉中至少一种的重量配比大于零。

其中,低铝质基体由下述原料按照下述重量配比配制而成:焦宝石颗粒0~55%,硅质粘土熟料颗粒0~55%,叶腊石生料颗粒0~55%,硅质粘土熟料细粉0~30%,硅质粘土生料细粉0~60%,叶腊石生料细粉0~40%,粘土生料细粉0~20%,硅石细粉0~15%,结合粘土细粉0~25%;其中,焦宝石颗粒、硅质粘土熟料颗粒和叶腊石生料颗粒中至少一种的重量配比大于零;硅质粘土熟料细粉、硅质粘土生料细粉、叶腊石生料细粉、粘土生料细粉、硅石细粉和结合粘土细粉中至少一种的重量配比大于零。

其中,半硅质基体由下述原料按照下述重量配比配制而成:硅质粘土熟料颗粒0~55%,叶腊石生料颗粒0~55%,硅质粘土熟料细粉0~30%、叶腊石生料细粉0~40%、硅质粘土生料细粉0~60%、硅石细粉0~15%、结合粘土细粉0~10%;其中,硅质粘土熟料颗粒和叶腊石生料颗粒中至少一种的重量配比大于零;硅质粘土熟料细粉、硅质粘土生料细粉、粘土生料细粉、硅石细粉和结合粘土细粉中至少一种的重量配比大于零。

其中,刚玉莫来石中间层2由下述原料按照下述重量配比配制而成:刚玉细粉55%~80%,α-Al

其中,非氧化物工作层由下述原料按照下述重量配比配制而成:氮化硅0~80份、碳化硅0~80份、金属Si 20~50份、α-Al

其中,熔融石英工作层由下述原料按照下述重量配比配制而成:熔融石英细粉70%~80%,石英细粉10%~20%,硅微粉5%~10%,石灰1%~2%,分散剂0.2%~0.4%,结合剂15%~30%,防沉剂0.5%~1.5%。

其中,刚玉莫来石中间层2和工作层3中的分散剂、结合剂、防沉剂和催化剂分别采用以下种类:分散剂为三聚磷酸钠、六偏磷酸钠类有机分散剂、FS10、FS20、F10类无机分散剂的一种或两种以上;结合剂为水、木质磺酸钙溶液、磷酸二氢铝溶液、硅凝胶、铝凝胶中的一种;防沉剂为羧甲基纤维素、淀粉、糊精中的一种或两种以上混合物;催化剂为Al金属细粉、Fe金属细粉、氧化钇细粉中的一种或两种以上。

其中,经烧成后,基体层1、刚玉莫来石中间层2和工作层3分别为复合格子砖总厚度的60%~75%、10%和20%~30%。

其中,基体层1选用的原料焦宝石颗粒、硅质粘土熟料颗粒、叶腊石生料颗粒粒度为3~1mm和1-0mm两种,所述的焦宝石细粉、硅质粘土熟料细粉、硅质粘土生料细粉、叶腊石生料细粉、粘土生料细粉、硅石细粉、结合粘土细粉粒度≤200目;所述的结合剂为水、木质磺酸钙溶液、糊精水溶液中的一种。

其中,中间层的刚玉细粉粒度为≤180目和≤325目,α-Al

其中,工作层3的碳化硅细粉粒度为≤180目和≤325目;氮化硅粒度≤180目;所述的金属Si粒度为≤180目和≤325目中的一种或两种。

此外,本发明还提供一种大型焦炉用复合格子砖的制备方法,包括以下步骤:

第一步、按照基体层1的配比制得原料混合物并压制成半成品基体,然后将半成品基体于60℃~200℃温度下干燥24h~36h后得到半成品坯体;

第二步、按照刚玉莫来石中间层2的配比制得未加入结合剂的原料混合物,加入混合机中匀速混合6~8小时,然后加入结合剂继续混合4~6小时,得到中间层浆体;

第三步、按照工作层3的配比制得未加入结合剂的原料混合物,加入混合机中匀速混合6~8小时,然后加入结合剂继续混合4~6小时,得到工作层浆体;

第四步、将中间层浆体涂覆在半成品坯体的表面以形成中间浆体涂层,之后将该半成品坯体于常温或者低于80℃匀速干燥1~2小时,之后将工作层浆体涂覆在中间层浆体涂层上以形成工作浆体涂层,之后自然干燥5~7小时得到复合半成品坯体;

第五步、将复合半成品坯体在1300℃~1450℃的高温氧化气氛下或高温氮气气氛下烧制10h~16h得到复合格子砖。

采用本发明制得的基体层、刚玉莫来石中间层和工作层的理化指标如下表:

从上表中可以看出,工作层和中间层的材料具有较高的耐火度和荷重软化温度,能够更好地满足蓄热室长时间高温作业的环境。同时,显气孔率较低,能够更好地抵抗气体和细小碱性颗粒物的渗透;且1100℃水冷次数很高,能够更好地抵抗焦炉蓄热室中急冷急热的变化产生的应力;且工作层选用非氧化物,其不会与CO和碱性物质发生反应,从而不会发生膨胀、鼓胀等问题。熔融石英能够与碱性物质反应生成液相,形成保护层,抑制气体和碱性物质的进一步渗透,减缓其侵蚀,提高寿命。

以上是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。