涡旋压缩机构和涡旋压缩机

文献发布时间:2023-06-19 13:49:36

技术领域

本发明涉及涡旋压缩机,更具体地,涉及一种在涡旋压缩机构的油量动态调节方面具有改进之处的涡旋压缩机。

背景技术

压缩机(比如涡旋压缩机)应用于制冷(冷冻或冷藏)系统、空调系统和热泵系统中。涡旋压缩机包括用于压缩工作流体(比如制冷剂)的压缩机构,压缩机构进而包括动涡旋部件和定涡旋部件。涡旋压缩机在运转时,在压缩机构的动涡旋部件与定涡旋部件之间存在相对运动。为了减小磨损和降低功耗,需要向压缩机构提供润滑(比如供给润滑油)以改善动涡旋部件与定涡旋部件之间的摩擦,同时所产生的油膜也改善压缩机构的密封性从而提高容积效率等。

通常,用油循环率来表征被工作流体携带的润滑油的多少,并且相应地用油循环率来表示向压缩机构供给润滑油的程度。润滑油的过多供给或过少供给都会对压缩机构本身的正常运转以及系统性能能效等造成不利影响。过大的油循环率会降低系统的换热效率,而且也会使润滑油积聚在定涡旋部件的排出口和排出凹部处的排出阀组件(比如HVE阀组件)的周围(尤其是排出阀组件的上方)而为涡旋压缩机带来某些问题(比如排出阀组件的操作稳定性问题和/或压缩机构的排气可靠性问题)。

现有技术中通过提供了一种能够在不同压缩机转速和/或不同系统运转参数下使得油循环率均处在适当范围内的压缩机构供油构造。然而现有技术的供油构造无法根据工况的变化进行喷油量或油循环率调节以满足不同工况下的压缩机性能能效或者稳定性和可靠性的需求,例如,在额定负载或者轻载的工况下,喷油过多导致过大的油循环率,从而降低系统的换热效率并且会导致润滑油积聚带来的排放稳定性和可靠性问题,而在高负载(例如高转速)或者高温等恶劣工况下,喷油过少而导致对压缩机构的润滑不足,从而增加磨损和降低功耗,进而降低了压缩机运行的稳定性和可靠性。

因此,存在一种能够根据工况对喷油量进行动态调节的压缩机供油构造的需求。

这里,应当指出的是,本部分中所提供的技术内容旨在有助于本领域技术人员对本发明的理解,而不一定构成现有技术。

发明内容

在本部分中提供本发明的总概要,而不是本发明完全范围或本发明所有特征的全面公开。

本发明的一个目的是提供一种能够根据工况对喷油量进行动态调节的涡旋压缩机构。

为了实现上述目的,本发明提供一种涡旋压缩机构,包括:定涡旋部件和包括动涡旋端板的动涡旋部件,所述动涡旋部件与所述定涡旋部件相互配合以限定包括中央压缩腔和流体吸入腔的一系列工作流体腔;以及供油通道,所述供油通道用于将润滑油从润滑油源供应至所述涡旋压缩机构内,所述涡旋压缩机构还包括:调节阀,所述调节阀包括可动阀体;以及流体压力通道,所述流体压力通道包括第一端和第二端,其中,所述第一端与第一压力源流体连通以将第一压力施加于所述可动阀体的第一侧端,所述第二端与第二压力源流体连通以将第二压力施加于所述可动阀体的第二侧端,使得所述可动阀体能够基于所述第一压力与所述第二压力的压差而选择性地朝向减小所述供油通道的流通横截面积的第一方向移动以及朝向增大所述供油通道的流通横截面积的与所述第一方向相反的第二方向移动,由此调节对所述涡旋压缩机构的供油量。

有利地,所述供油通道、所述调节阀和所述流体压力通道设置在所述动涡旋端板中。

有利地,所述供油通道包括大致平行于所述涡旋压缩机构的中心轴线的竖向供油孔道,所述竖向供油孔道通向所述流体吸入腔,以及所述可动阀体部分地设置在所述竖向供油孔道中,从而通过调节所述竖向供油孔道的流通横截面积来调节所述供油通道的流通横截面积。

有利地,所述供油通道还包括大致垂直于所述中心轴线的横向供油孔道,所述横向供油孔道与所述竖向供油孔道相交连通。

有利地,所述流体压力通道包括大致垂直于所述中心轴线的横向流体压力孔道,并且所述横向流体压力孔道与所述横向供油孔道在所述动涡旋端板中水平地布置或者竖向地布置。

有利地,所述横向流体压力孔道与所述竖向供油孔道在平行于所述中心轴线的竖向方向上部分地重叠,在所述横向流体压力孔道与所述横向供油孔道水平地布置的情况下,所述横向供油孔道包括与所述横向流体压力孔道并排地布置的主横向供油孔道,所述横向供油孔道还包括与所述主横向供油孔道和所述竖向供油孔道两者相交连通的副横向供油孔道,在所述横向流体压力孔道与所述横向供油孔道竖向地布置的情况下,所述横向供油孔道与所述横向流体压力孔道并排地布置。

有利地,所述动涡旋部件包括毂部,所述毂部的内部空间中的靠近所述动涡旋端板的基部区域用作所述润滑油源,所述供油通道的进油端连接至所述基部区域。

有利地,所述第一压力随着所述涡旋压缩机构的工况的变化或者随着所述涡旋压缩机构所应用的系统的工作状态的变化而变化,并且/或者,所述第二压力随着所述涡旋压缩机构的工况的变化或者随着所述涡旋压缩机构所应用的系统的工作状态的变化而变化。

有利地,所述调节阀还包括设置成能够与所述第二侧端抵接的弹性部件,所述弹性部件适于朝向所述第一方向偏置所述可动阀体。

有利地,所述第一压力源为所述中央压缩腔;并且/或者所述第二压力源为所述流体吸入腔或位于所述涡旋压缩机构外部的低压区。

有利地,所述可动阀体包括连接所述第一侧端与所述第二侧端的连接部段,所述连接部段的直径小于所述第一侧端的直径并且小于所述第二侧端的直径,以及所述调节阀布置成使得:当所述可动阀体朝向所述第一方向移动时,所述连接部段更少地占据在所述供油通道中而减小所述供油通道的流通横截面积,当所述可动阀体朝向所述第二方向移动时,所述连接部段更多地占据在所述供油通道中而增大所述供油通道的流通横截面积。

本发明还提供了一种涡旋压缩机,所述涡旋压缩机包括上述涡旋压缩机构。

由此,在本发明的包括供油构造的涡旋压缩机构中,相比无供油构造的压缩机,在不改变额定工况的油循环率前提下,可根据例如压差调节恶劣工况下压缩机的喷油量而实现相对较高的油循环率,这提高压缩机的可靠性,而相比传统无调节阀的喷油装置,在额定或轻载工况时能够降低喷油量或油循环率,有利于压缩机所应用的系统中的能效(例如换热效率)提升并且避免润滑油积聚例如压缩机构的排气口处而导致的排放稳定性和可靠性的问题,在高温高负载的恶劣工况下,能够获得适当大的喷油量或油循环率,而确保对压缩机构的充分润滑,以提高压缩机运行的可靠性。亦即,由于根据本发明的供油构造设置有基于压差进行调节的调节阀,而该压差又动态地随着工况的变化而变化,由此能够动态地调节供油量以动态地改变油循环率使之与各工况下的理想油循环率相匹配。

附图说明

通过以下参照附图的描述,本发明的一个或多个实施方式的特征和优点将变得更加容易理解,在附图中:

图1为示出了具有比较示例的带有供油构造的压缩机构的涡旋压缩机的纵向剖视图。

图2为示出结合有比较示例的带有供油构造的压缩机构的动涡旋部件的纵向剖视图。

图3为示出了根据本发明的涡旋压缩机构的一个实施方式的纵向剖视图。

图4为示出了根据本发明的涡旋压缩机构的另一个实施方式的横向剖视图。

具体实施方式

下面参照附图、借助示例性实施方式对本发明进行详细描述。对本发明的以下详细描述仅仅是出于说明目的,而绝不是对本发明及其应用或用途的限制。

首先,参照图1和图2,图1概要地描述具有比较示例的带供油构造CO的压缩机构的涡旋压缩机的纵剖视图。图2为示出结合有比较示例的带有供油构造的压缩机构的动涡旋部件的纵向剖视图。

如图1所示,涡旋压缩机100包括壳体110。壳体110包括呈大致筒状的壳体本体112、安装至壳体本体112的顶部的顶盖114以及安装至壳体本体112的底部的底盖116。壳体110限定涡旋压缩机100的内部容积IV。另外,在壳体110内还设置有隔板119,使得隔板119与顶盖114限定高压区(即,排放压力区HR,其适于临时储存待排出至压缩机外部的高压工作流体),而隔板119与壳体本体112和底盖116限定低压区LR。另外,润滑油的润滑剂储存在壳体110内的内部容积IV的底部处的油池OR中。在图示的示例中,涡旋压缩机为所谓的低压侧涡旋压缩机。

涡旋压缩机100还包括吸入配件194。在图示的示例中,涡旋压缩机100采用中部进气设计,亦即,吸入配件194在压缩机轴向方向上布置在大致与主轴承座180相对齐的位置处。由此,经过蒸发器蒸发之后的低温低压工作流体经由吸入配件194而吸入至涡旋压缩机100内以便进行压缩。

涡旋压缩机100还包括驱动机构130。驱动机构130包括电动马达132和驱动轴134。电动马达132包括定子137和转子138。定子137固定地连接至壳体本体112的内周壁面,而转子138固定地套在驱动轴134上以与驱动轴134一体地旋转。在驱动轴134的顶端部处设置有偏心销139。

涡旋压缩机100还包括主轴承座180。主轴承座180固定地连接至壳体本体112的内周壁面。主轴承座180借助其多个周向地间隔开的径向突部而固定地连接至壳体本体112的内周壁面,使得在主轴承座180与壳体本体112的内周壁面之间(亦即在主轴承座180的相邻径向突部之间)形成有多个主轴承座通道PG以允许吸入至内部容积IV中的低压工作流体的通过。主轴承座180经由设置在主轴承座180中的主轴承182而支承驱动轴134的一部分。

涡旋压缩机100还包括适于压缩工作流体(比如制冷剂)的压缩机构CM。压缩机构CM包括动涡旋部件150和定涡旋部件160。

动涡旋部件150包括:端板152;从端板152的上表面的径向中央部向上延伸的螺旋状动涡卷154;以及从端板152的下表面的径向中心部向下延伸的毂部156。动涡旋部件150布置于主轴承座180,并且由主轴承座180轴向地支承成能够进行绕动。偏心销139驱动地联接至(插入至)毂部156(经由卸载衬套190和/或驱动轴承)。

定涡旋部件160包括:端板162;从端板162的下表面向下延伸的螺旋状定涡卷164;形成于端板162的大致中心处的适于与压缩机构CM的中央压缩腔ZC连通的排出口166;以及形成于端板162的大致中心处的凹部168,凹部168位于排出口166上方并且适于与排出口166连通以及适于与排放压力区HR连通。在凹部168中设置有排出阀组件(比如HVE阀组件)192,以便控制压缩机构CM的排气。在图示的示例中,定涡卷164包括位于径向最外侧的(环形)外壁,并且在外壁中在适当的周向位置处设置有压缩机构吸入窗口SW,吸入窗口SW允许低压工作流体吸入至压缩机构CM内,其中吸入窗口SW限定吸入压力区SP。

定涡卷164适于与动涡卷154接合,从而限定出一系列月牙形工作流体容纳腔。这些容纳腔包括:未封闭的正在进气的压力较低的流体吸入腔SC;已封闭的正在进行压缩的压力增大的压缩容纳腔;以及已经完成压缩的正在经由排出口166和排出阀组件192进行排气的中央压缩腔ZC。流体吸入腔SC适于与吸入窗口SW连通,从而能够接收从吸入窗口SW吸入的低压工作流体。

涡旋压缩机100还包括主要用于向压缩机的各相对运动部件(比如压缩机构CM、主轴承182、偏心销139、卸载衬套190和驱动轴承)提供润滑的润滑系统。润滑系统包适:如上文所提及的油池OR(主润滑剂源);设置在驱动轴134内的包括位于驱动轴下部的中心孔135和位于驱动轴上部的偏心孔136的供油通道;润滑偏心销139、用于临时储存润滑偏心销139、卸载衬套190、驱动轴承和/或主轴承182之后暂时停留在主轴承座180内的润滑剂的润滑剂储存区(副润滑剂源);从润滑剂储存区向压缩机构CM供给润滑剂的压缩机构供油构造CO(参见图2);以及使润滑剂从润滑剂储存区返回至油池OR的回油通道。

特别地,润滑剂储存区包括位于偏心销139、卸载衬套190和/或驱动轴承的顶部端面与动涡旋端板152的下表面之间并且位于毂部156中的润滑剂储存区(动涡旋端板的基部区域)OA(参见图2)。

当涡旋压缩机100运转时,电动马达132通电而使转子138与驱动轴134一体地旋转。这时,与驱动轴134一体地形成的偏心销139也旋转,从而经由卸载衬套190和/或驱动轴承而驱动毂部156,由此使动涡旋部件150借助十字滑环199而相对于定涡旋部件160进行平动转动即绕动(亦即,动涡旋部件150的轴线相对于定涡旋部件160的轴线公转,但是动涡旋部件150和定涡旋部件160二者本身并未绕它们各自的轴线旋转)。同时,从吸入配件194吸入的低压工作流体沿着主轴承座通道PG穿过主轴承座180然后经由吸入窗口SW进入压缩机构CM内(具体为进入流体吸入腔SC中)。

由此,由定涡卷164与动涡卷154限定的各容纳腔在从径向外侧向径向内侧移动的过程中从未封闭的流体吸入腔SC变为压缩容纳腔再变为中央压缩腔ZC(具有排气压力),并且容积逐渐由大变小。这样,容纳腔中的压力也逐渐升高,从而工作流体被压缩并最终从排出口166排出至排放压力区HR进而经由排出配件(未示出)排出至压缩机外部。

与此同时,在因驱动轴134的旋转而产生的离心力的作用下,润滑剂能够从油池OR经由供油通道(具体为中心孔135和偏心孔136)而输送至润滑剂储存区(比如润滑剂储存区OA)。然后,通过压缩机构供油构造CO,临时储存在润滑剂储存区OA中的润滑剂的一部分被供给至压缩机构CM(比如被供给至流体吸入腔SC的适当区域),以便向压缩机构CM提供润滑。然后,临时储存在润滑剂储存区OA中的其余润滑剂通过回油通道而返回至油池OR。

下面参照图2描述比较示例的润滑系统的压缩机构供油构造CO的情况(图2为示出结合有比较示例的压缩机构供油构造的动涡旋部件的纵剖视图)。

压缩机构供油构造CO包括:与润滑剂储存区OA连通的进油端(油入口孔)201;以及与进油端201连通的横孔205。进油端201和横孔205形成在动涡旋端板152中。进油端201为沿轴向方向延伸的轴向孔。横孔205的开口于外周表面152a的开口位置(流出开口位置)被设置为处于所吸入的低压工作流体的流动路径中。吸入配件194布置成与主轴承座通道PG相对齐。

并且,横孔205包括位于径向外侧区段处的沉孔205a,并且沉孔205a的内径大于横孔205的其余区段的内径,压缩机构供油构造CO还包括与流体吸入腔SC的适当区域连通的油出口孔203。堵头207适于连接至沉孔205a,在堵头207中设置有通孔207a。

由此,根据比较示例的压缩机构供油构造,在涡旋压缩机运转期间,当来自润滑剂储存区OA的润滑剂从横孔205的开口排出动涡旋端板152时,主动地使所排出的润滑剂与所吸入的低压工作流体相遇,使得低压工作流体能够将一部分润滑剂带入压缩机构CM内。与不设置用于向压缩机构供油的主动喷油机构的方案相比,可以在不同压缩机转速和/或不同系统运转参数下使得油循环率均处在适当范围内。另外,通过设置沉孔,有助于减小润滑剂排出动涡旋端板的速度并且有助于改善润滑剂的雾状喷射;通过附加地设置出口孔,允许润滑剂直接输送至流体吸入腔SC即压缩机构CM从而适当提高油循环率;以及,通过替代性地设置具有通孔的堵头,提高油循环率的调节的自由度。

然而,上述供油构造CO受限于其简单的结构设计而无法根据工况的变化进行喷油量或油循环率调节以满足不同工况下的压缩机性能能效或者可靠性的需求。存在不同工况(例如,在额定负载或者轻载的工况和高负载(例如高转速)或者高温等恶劣工况)下,喷油过少或喷油过多导致压缩机的能效或可靠性的问题。

针对上述,本发明提出了一种发明构思:不同的工况(通过例如吸入压力和排放压力、蒸发压力和冷凝压力、吸气温度和排气温度来描述)对应于不同的压缩机负载,因此可以利用排放压力和吸入压力之间的压力差来调节不同压缩机负载下的喷油量(即,构建工况与喷油量的动态对应关系,例如,高负载高压差时增加喷油量,额定负载或低负载低压差时减少喷油量)以改进压缩机系统的能效或可靠性。

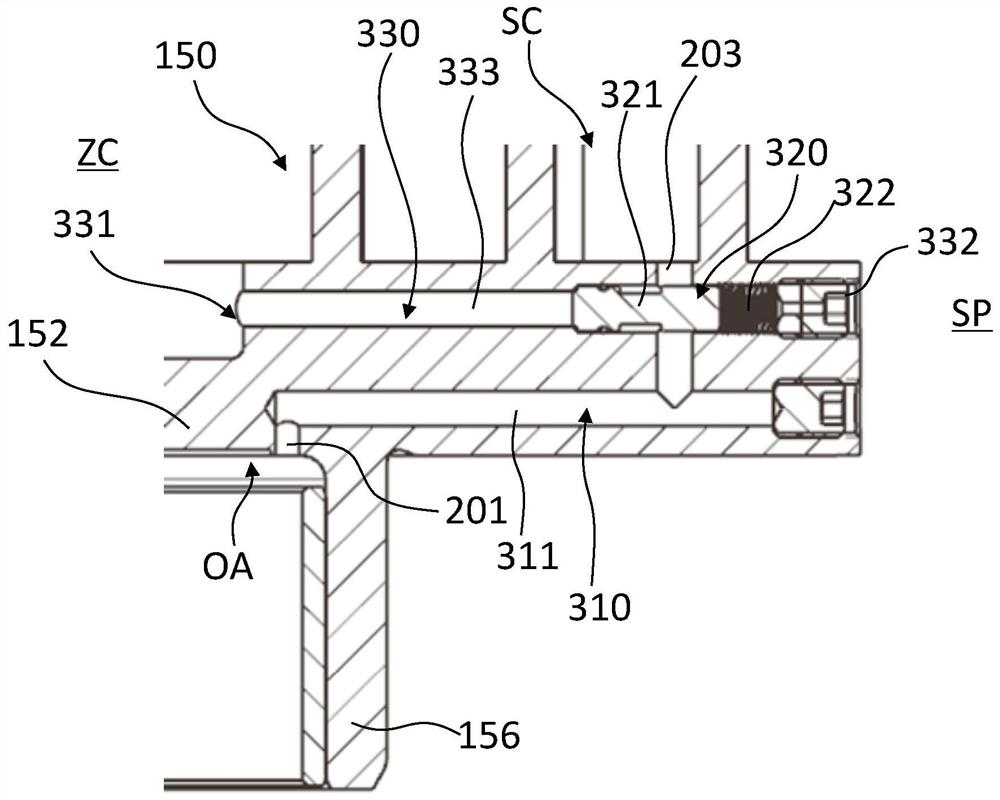

下面结合图3和图4以及图1和图2主要对本发明的带供油构造的涡旋压缩机构进行描述,与比较示例的压缩机相比,基本上除供油构造之外的其他构件基本相同或相似,在比较示例的结合有供油构造的涡旋压缩机中的相同构件的附图标记继续沿用。

本发明的涡旋压缩机构的供油构造包括设置在动涡旋端板152中的供油通道、调节阀320和流体压力通道330,其中,供油通道用于将润滑油从润滑油源供应至涡旋压缩机构CM内。调节阀320包括可动阀体321,流体压力通道330包括第一端331和第二端332,第一端331与高压侧的中央压缩腔ZC(该中央压缩腔ZC与排放压力区HR连通流体连通)以将较高的第一/排放压力施加于可动阀体321的第一/高压侧端,第二端332与位于涡旋压缩机构CM外部的吸入压力区/低压区SP连通以将压力较低的第二/吸入压力施加于可动阀体321的第二/低压侧端,使得可动阀体321能够基于第一/排放压力与第二/吸入压力的压差而选择性地朝向减小供油通道的流通横截面积的第一方向移动以及朝向增大供油通道的流通横截面积的与第一方向相反的第二方向移动,由此根据对应于工况变化的压差来调节对压缩机构CM的供油量。

借助于上述供油构造,可以根据工况的变化而动态地调节喷油量或油循环率,使得例如在高负载(高的吸气温度和排气温度,高的冷凝温度和蒸发温度)工况下,随着排放压力与吸入压力之间压差变大,相应地增加喷油量,使得增大的油循环率确保充分润滑剂润滑要求以保证压缩机系统运行的稳定性和可靠性,在额定负载或轻负载下,相应地减少喷油量,以改进压缩机系统的能效。

在实验测试中,例如,在压缩机的其他工作状态或性能参数相同的情况下,在不同的蒸发温度/冷凝温度下:45/95、45/120、55/150、40/150下,现有技术的供油构造的压缩机构提供了基本不变的油循环率1.5%,使得在低的蒸发温度/冷凝温度时提供过高的油润滑率而在高的蒸发温度/冷凝温度时提供过低的油润滑率,从而超出了对油润滑率的期望范围。相比之下,根据本发明的供油构造的压缩机构提供了适应变化的油循环率:0.5%、0.5%、1.5%和1.4%,使得在各个工况下的油循环率均能够处于相应工况下的油润滑率的期望范围内。

本领域的技术人员可以理解的是,虽然图示较低的压力源为位于涡旋压缩机构CM外部的低压区SP,然而,较低的压力源还可以为未封闭的正在进气的压力较低的流体吸入腔SC。

在图3和图4中,与比较示例相类似地,在动涡旋端板152上设置有与流体吸入腔SC的适当区域连通的油出口孔203,该油出口孔203可以呈竖向孔或斜向孔的形式并且作为供油孔道的一部分。在本申请的实施方式中,该油出口孔203为大致平行于涡旋压缩机构的中心轴线的竖向供油孔道。可动阀体321部分地设置在竖向供油孔道203中,从而通过调节竖向供油孔道203的流通横截面积来调节供油通道的流通横截面积。供油通道310、310’还包括大致垂直于涡旋压缩机构CM的中心轴线的横向供油孔道,该横向供油孔道与竖向供油孔道203相交连通,以将润滑油从润滑油源供应至所述涡旋压缩机构CM中。

如图3和图4所示,流体压力通道330可以包括大致垂直于涡旋压缩机构CM的中心轴线的横向流体压力孔道333。根据动涡旋端板152的形状构造等实际需要,该横向流体压力孔道333可以与横向供油孔道在动涡旋端板152水平地或竖向地布置,例如在动涡旋端板较厚的情况下,横向流体压力孔道333和供油通道310的横向供油孔道311可以竖向地布置,如图3所示。

在实施方式的一个有利的方面,横向流体压力孔道333与竖向供油孔道203在平行于中心轴线的竖向方向上部分地重叠,使得实现有效的供油孔道设计以避免加工额外的连通孔道。在图4中,横向流体压力孔道333与供油通道310’的横向供油孔道水平地布置,横向供油孔道包括与横向流体压力孔道333并排地布置的、(通过进油端201)与润滑剂源连通的主横向供油孔道311’。并且,横向供油孔道还包括与主横向供油孔道311’和竖向供油孔道203两者相交连通的副横向供油孔道312’,即,主横向供油孔道311’通过副横向供油孔道312’与竖向供油孔道203相交连通。可以理解的是,横向供油孔道可以仅包括主横向供油孔道311’,该主横向供油孔道311’可以是相对于横向流体压力孔道333的斜向供油孔道而直接与竖向供油孔道203相交连通。在图3中,横向流体压力孔道333与横向供油孔道311竖向地且并排地布置,其中,横向供油孔道311(通过进油端201)与润滑剂源连通并且与竖向供油孔道203相交连通。实际上,该布置使得横向供油孔道311、竖向供油孔道203和横向流体压力孔道333大致处于同一竖向平面中,使得实现更加有效的供油孔道设计。

调节阀320还包括设置成能够与可动阀体321的第二/低压侧端抵接的弹性部件322。弹性部件322示出为弹簧,弹簧的一端连接至设置于横向流体压力孔道333的径向外侧区段处的沉孔中的堵头,弹簧的另一端连接至可动阀体321的第二/低压侧端,适于朝向第一/高压侧方向偏置可动阀体321。

可动阀体321包括连接第一/高压侧端与第二/低压侧端的连接部段,连接部段相对于第一/高压侧端与第二/低压侧端是渐缩的,图中的连接部段示出为阶梯面,还可以是曲面或锥面。该渐缩的连接部段的直径小于第一/高压侧端的直径并且小于第二/低压侧端的直径。在压缩机处于不同的工况时,例如,在额定负载或轻负载时,第一/排放压力与第二/吸入压力的压差小于弹性部件的偏置力,使得可动阀体321朝向第一/高压侧方向移动,渐缩的连接部段更少地(更大直径的低压侧端部更多地)占据在供油通道例如竖向供油孔道203中而减小供油通道的流通横截面积,从而减小喷油量;在高负载时,第一/排放压力与第二/吸入压力的压差大于弹性部件的偏置力,使得可动阀体321朝向第二/低压侧方向移动,渐缩连接部段更多地(更大直径的低压侧端部更少地)占据在竖向供油孔道203中而增大供油通道的流通横截面积,从而增大喷油量。

图中示出动涡旋部件150的毂部156的内部空间中的靠近动涡旋端板152的基部区域OA用作润滑油源,供油通道的进油端201连接至基部区域OA。储存在壳体110内的内部容积IV的底部处的油池OR也可以用作润滑油源。

本领域的技术人员可以理解的是,第一压力随着涡旋压缩机构CM的工况的变化或者随着涡旋压缩机构CM所应用的系统的工作状态的变化而变化,并且/或者,第二压力随着涡旋压缩机构CM的工况的变化或者随着涡旋压缩机构CM所应用的系统的工作状态的变化而变化。

在本申请文件中,方位术语“横向”、“竖向”等的使用仅仅出于便于描述的目的,而不应视为是限制性的。

虽然已经参照示例性实施方式对本发明进行了描述,但是应当理解,本发明并不局限于文中详细描述和示出的具体实施方式,在不偏离权利要求书所限定的范围的情况下,本领域技术人员对示例性实施方式做出各种改变。