一种深孔加工方法及装置

文献发布时间:2023-06-19 18:32:25

技术领域

本发明涉及机械加工技术领域,尤其涉及深孔加工技术,具体为一种深孔加工方法及装置。

背景技术

深孔加工技术广泛应用于航空航天、能源采掘、汽车制造、石化、冶金、仪器仪表、国防装备制造等产业领域,其加工难度大、制造成本高,已成为机械制造技术中的难点之一。特别地,深孔是指孔深与孔径之比大于或等于5的孔,尤其是在孔深与孔径之比大于20的深孔加工过程中,其加工难点在于:刀具细长导致工具系统刚度低;刀具自导向易引起刀具偏斜;散热困难,排屑不易;易产生直径变大、出现锥形或孔偏斜等现象,从而导致加工精度达不到质量要求。

深孔加工的过程复杂,引起孔轴线偏移的因素多样,例如刀杆刚性不足、刀具初始偏斜、刀杆的自重、加工方式、刀具几何参数影响等因素。同时,由于深孔加工大多是在封闭状态下或半封闭状态下的加工,使得深孔加工具有封闭性、不可见的特点,普通刀具检测方法和仪器无法应用于深孔加工的状态检测,因此也就难以在深孔加工过程中进行有效的监控。随着各领域对深孔加工加工质量要求的不断提高,需在深孔加工过程中引入偏差检测和纠偏等质量控制方法来提升加工精度以改善加工质量。

现有技术用于深孔加工偏差检测及纠偏方案包括:针对钻具单元进行改进或增加偏差检测纠正部件,使得钻具单元能够基于自身结构稳定性或被动/主动调整措施进行纠偏控制;针对工件设置检测装置或纠偏装置,基于偏差检测数据分析控制纠偏装置对工件或钻具单元施加纠偏控制措施。

例如,公告号为CN102658382B的中国发明专利公开了一种无磁钻具深孔加工自动校正架,结构包括床身和其上安装的自动校正架;自动校正架包括机底座、旋转套座、旋转套、轴承、顶头、伺服电机、深度调节装置、激光数据采集器和PC数据处理控制柜。该发明的方案基于激光检测装置获得工件表面偏离校准光线的偏斜数据,校正架基于偏斜数据调整伺服机构,从而自动调整校正架位于不同径向的各个支点以校正工件出现的偏斜。

公告号为CN112077362B的中国发明专利公开了一种基于液压的中小直径深孔加工自纠偏系统,包括内回转体、外回转体和驱动机构;内回转体套设在钻杆的外周,且相对钻杆固定;内回转体和外回转体之间填充有切削液从而在内回转体和外回转体之间形成流道,流道包括多个周向均布的楔形流道,当驱动机构驱动内回转体旋转时,切削液从楔形流道的大端进入小端,压力流和剪切流叠加产生油膜压力实现钻杆的自定心和自纠偏。该发明在楔形实体与外套筒之间形成楔形流动空间,正常状态下楔形空间油膜压力提供周向对称的自定心力;当钻杆发生偏斜时,楔形空间将产生油膜压力,即自纠偏力,利用自纠偏力可将钻杆“推回”到正确的轴线上去,实现轴线偏斜的自纠正。

公告号为CN112247205B的中国发明专利公开了一种基于压电陶瓷材料纠偏的深孔加工用枪钻及纠偏方法。压电枪钻包括压电钻头和压电钻杆;压电钻杆前端周向角度相差90°安装有两个长条型瓦状压电陶瓷,瓦状压电陶瓷用于检测轴线偏斜导致钻杆弯曲时产生的轴向应力所引起的电压变化,从而判断轴线偏斜的方向及大小;压电钻头上焊接弧形实体,并在周向加工三个圆柱凹槽,其中安装圆柱状压电陶瓷,圆柱状压电陶瓷上表面黏附硬质合金保护层并与孔壁形成过盈配合,通过施加外部电压信号使之发生径向变形,与加工孔壁相挤压,将偏斜的钻头推回正确位置。

基于上述分析,现有技术关于深孔加工基于钻具单元自身结构的被动反馈纠偏调整的方案中,基于油路液压进行自纠偏的设置方式易受到流道结构及流动状态的变化影响,例如流道堵塞会导致钻具出现位于非中心的受力平衡;且钻具单元设置检测部件和纠偏部件进一步提升了钻具单元的加工难度并削弱了钻具单元的自身刚性,导致钻具单元出现偏斜及跳动的概率上升;

基于外部偏差检测的主动偏差控制方案中,作为纠偏控制输入信息的偏差数据仅能针对工件表面偏差数据而无法获得内部深孔的实际偏差数据,从而引入非预期的偏差数据测量误差,尤其是对于盲孔加工或偏心加工过程,现有方案对成孔的定位数据及偏斜数据的处理无法为纠偏控制提供可综合考虑检测及纠偏影响因素的实时动态控制方案。

发明内容

针对现有技术所提出的至少一部分不足之处,本申请提供了一种深孔加工方法,该方法包括以下步骤:控制单元基于可相对工件周向和/或轴向移动的检测单元获得工件实际孔位相对理想孔位的偏差数据,偏差数据包括沿工件轴向分布的若干检测截面的径向偏差和径向偏差沿工件轴向的变化率;控制单元基于偏差数据控制钻具单元的进给状态和/或校正单元的校正作用力,使得检测单元和校正单元能够分别作用于工件在钻具单元加工方向上下游的工件截面以配合钻具单元的动态进给和校正单元的自动纠偏;其中,校正单元对工件按照校正作用位置围绕工件周向表面间隔布置的方式沿径向施加用于产生抵消径向偏差的弹性形变的校正作用力。

针对现有关于深孔加工偏差测量及纠偏控制的方案中,基于钻具结构进行被动纠偏控制和基于偏差检测进行主动纠偏的方案难以适用于盲孔加工、偏心加工以及小尺寸深孔等情况的问题,本申请提出了一种深孔加工方法,该方法基于检测单元获取工件中钻孔位置相对设计位置的偏差数据,控制单元对偏差数据的计算加工可用于为钻具单元的进给状态和校正单元的校正作用力提供控制输入数据,使得深孔加工过程能够实现自动进给和智能纠偏控制。相比于现有技术中基于钻具单元或工件表面获取的偏差数据,本申请可基于超声测厚和定位测角的方式获得检测单元所在工件截面的径向偏差并基于移动检测获得若干沿工件轴向分布的工件截面的径向偏差,多个工件截面的偏差数据也可用于计算获得径向偏差沿轴向的变化率,使得控制单元基于径向偏差和径向偏差沿轴向的变化率获得实际钻孔位置相对设计位置的偏差程度和偏差发展趋势,该偏差程度和偏差发展趋势可以为钻具单元和校正单元的控制调整提供精细数据支持。

相比于在钻具单元布置纠偏部件的方案,本申请中基于外部施加校正作用力的纠偏方式不受深孔尺寸大小的限制,也避免了对钻具单元结构稳定和自身刚性的不利影响。在校正单元获得若干工具截面的偏差程度和偏差发展趋势的情况下,校正单元对于工件的作用位置和作用力度与钻具单元和检测单元的工作状态联合考虑以综合评判影响偏差测量及纠偏控制的若干因素,使得基于申请方法进行的深孔加工过程能够达成精确检测、自动进给和智能纠偏的优化工况。

优选地,校正单元配置有若干沿工件轴向布置的施压机构,施压机构通过移动机构控制其在轴向以彼此独立的方式进行运动以适应深孔加工的动态过程;其中,若干施压机构分别配置有能够接触工件截面不同周向位置的施压面,使得若干施压面围绕工件截面的轴心布置并沿工件截面的径向施加校正作用力。校正单元围绕工件的布置方式可基于合力产生任一方向的校正作用力,可适用于不同方向的径向偏差,尤其是针对使用高锰、高镍、高铬合金材料制作而成钻铤工件,沿径向作用的校正作用力可产生用于抵消径向偏差的弹性形变,弹性形变作用于加工位置的下游且弹性形变大于径向偏差,使得校正单元能够纠正加工方向以保证加工质量。

优选地,检测单元、钻具单元和校正单元作用于工件的工件截面分别为检测截面、加工截面和校正截面,检测截面、加工截面和校正截面均垂直于工件轴向,其中,检测截面、加工截面和校正截面按照从加工方向上游到下游的方式进行布置。其中,检测截面与加工截面之间的检测距离根据钻具单元的进给状态进行设置,钻具单元的进给状态至少包括进给速度和进给深度,使得检测距离的大小分别与进给深度和进给速度的大小呈正相关。钻具单元的进给状态至少包括进给速度和进给深度,则校正截面与加工截面之间的校正距离可根据钻具单元的进给速度和偏差数据的径向偏差进行设置,使得校正距离与进给速度呈正相关而与径向偏差的绝对值呈负相关。检测截面、加工截面和校正截面沿轴向的相对位置关系和间距大小的调整综合考虑其对于检测、进给和纠偏控制的影响,使得上述位置关系和间距基于进给速度、径向偏差、径向偏差沿轴向的变化率和工件参数获得优化配置。

优选地,控制单元基于检测截面的径向偏差和径向偏差沿轴向的变化率并结合检测距离和校正距离的计算分析获得校正截面的预测径向偏差,使得预测径向偏差能够作为校正单元进行自动纠偏的输入数据。控制单元基于校正截面的预测径向偏差和检测截面的径向偏差沿轴向的变化率并结合工件参数的计算分析获得施加于校正截面的校正作用力。由于检测截面处于校正截面的上游,则检测截面的偏差数据存在时延,考虑检测截面的径向偏差、径向偏差沿轴向的变化率和偏差数据沿轴向发展的连续性,则控制单元可基于检测截面的偏差数据来计算校正截面的预测径向偏差,使得预测径向偏差可作为校正单元进行自动纠偏的输入数据,并结合径向偏差沿轴向的变化率调整校正作用力产生的弹性形变的大小以提升校正单元纠偏控制的效率和平顺性。

优选地,偏差数据是由实际孔位相对工件表面的特征厚度和实际孔位相对理想孔位的特征角度并结合工件参数获得的;其中,特征厚度指实际孔位距离工件外部表面的距离极值,特征角度指实际孔位相对理想孔位的偏差角度。

优选地,钻具单元的进给状态至少包括进给速度,使得钻具单元在加工截面的进给速度配置为相对径向偏差和/或径向偏差沿轴向的变化率的函数。进给速度的调整在降低偏差发展速度的同时,也可以为校正单元的纠偏控制提供施加校正作用力的反应时间,保证校正单元对于加工位置下游的纠偏作用能够与钻具单元的行进速度相匹配以保证校正质量。

优选地,控制单元基于径向偏差和径向偏差沿轴向的变化率表征深孔加工在不同工件截面位置的偏差程度和偏差程度沿轴向的偏差发展趋势。

本申请还提供一种深孔加工装置,该装置基于前述深孔加工方法进行深孔加工作业,该装置包括:用于获得工件实际孔位相对理想孔位的偏差数据的检测单元、基于偏差数据控制沿工件径向施加校正作用力的校正单元和分别与检测单元和校正单元连接的控制单元。

附图说明

图1是本发明的一种优选实施方式的检测单元的布置示意图;

图2是本发明的一种优选实施方式的校正单元的布置示意图;

图3是本发明的一种优选实施方式的施压机构的布置示意图;

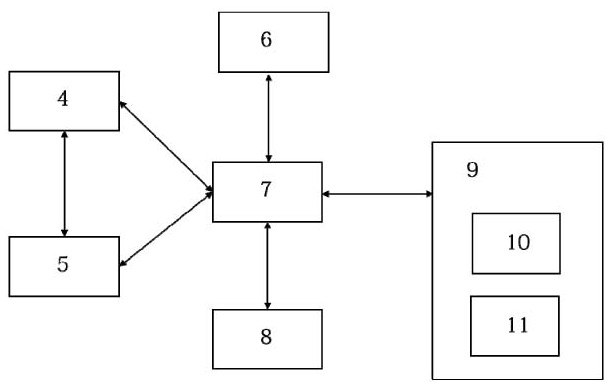

图4是本发明的一种优选实施方式的深孔加工装置的连接示意图。

附图标记列表

1:工件;2:理想孔位;3:实际孔位;4:检测单元:5:行进单元;6:钻具单元;7:控制单元;8:加工机床;9:校正单元;10:施压机构;11:移动机构。

具体实施方式

下面结合附图对本发明进行详细说明。

针对现有技术中关于深孔加工的偏差检测及纠偏控制方案不适用于盲孔加工、偏心钻孔以及小尺寸等深孔加工过程的问题,尤其是针对钻铤等无磁材料类石油钻具的深孔加工过程中,由于此类材料的柔性强,极易弯曲,钻孔动态过程易造成工件1的局部弯曲变形或轴线偏移,因此,加工动态过程中准确有效的实时偏差检测及纠偏控制对于保证深孔加工质量具有重要意义。例如,用于石油钻探开采的钻铤多采用高锰、高镍、高铬合金材料制作而成,其硬度可达40HRC以上,屈服强度可达1100MPa左右,由于材料特性以及工件内部应力硬度的不均匀性,钻具在行进过程中会产生无法避免且难以预测的偏移,且这种偏移会随着径长比等加工参数的增大而非线性剧增,因此,精确测量深孔加工过程中的偏差程度和偏差发展趋势是对深孔加工过程进行有效纠偏控制的基础。

现有技术中,基于钻具结构本身的被动反馈纠偏和主动测量纠偏方案受限于深孔尺寸而无法适用于小尺寸深孔,且在钻具结构上布置检测部件和纠偏部件进一步提升钻具的复杂性并削弱钻具的自身刚性,不利于钻具在深孔加工行进过程中保持稳定性,容易放大钻具结构对于偏差发展的不利影响;而现有基于外部结构的偏差检测和纠偏控制方案对于深孔加工动态行进过程中的偏差程度及偏差发展趋势检测分析不足,导致所测得的偏差数据无法综合反映加工参数、检测布置以及纠偏反馈带来的影响。

因此,本申请提出了一种深孔加工方法和深孔加工装置,如图1和图4所示,该装置包括检测单元4、校正单元9和控制单元7,该方法基于检测单元4对实际钻孔位置与理想钻孔位置的相对位置参数进行测量的方式获得若干工件截面上的径向偏差以及径向偏差沿轴向的变化率,使得控制单元7可基于径向偏差和径向偏差沿轴向的变化率获得深孔加工在不同工件截面位置的偏差程度和偏差程度沿轴向的偏差发展趋势;如图4所示,控制单元7基于上述偏差程度和偏差发展趋势控制钻具单元6的进给状态,进给状态可包括钻具尺寸型号、进给速度、进给深度等,使得钻具单元6的进给状态与检测单元4的偏差检测相配合;则控制单元7基于检测单元4和钻具单元6的工作状态调整用于纠偏控制的校正单元9进行偏差校正,使得本申请的方法能够实现深孔加工过程的偏差测量、自动进给调整和纠偏控制。

基于本申请的方法对工件1进行深孔加工过程中,由于检测单元4、钻具单元6和校正单元9对于工件1作用位置的不同,分别定义其作用截面为检测截面、加工截面和校正截面。如图1和图3所示,工件1被限定于加工机床8,工件1定义有用于指示加工设计位置的理想孔位2和用于指示实际加工位置的实际孔位3,检测单元4布置于工件1周向表面并基于行进单元5控制检测单元4在工件1的周向或轴向进行移动以配合深孔加工动态行进过程,使得检测单元4基于超声测厚和角度测量对实际孔位3相对理想孔位2的位置参数进行测量,控制单元7基于位置参数获得理想实际孔位3相对理想空位在检测截面上的径向偏差数据,并将径向偏差数据分解至相互垂直方向以便于分析计算。

具体地,为更好地表征理想孔位2的加工位置并为检测单元4的定位提供参考依据,工件1可在与理想孔位2最近的圆周表面加工有沿轴向布置的定位标记,定位标记可以是带刻度的浅线槽,刻度可以用于指示沿轴向的延伸距离,浅线槽则可以为布置在工件1外部表面的部件提供定位参考。对于理想孔位2位于工件轴心或偏心位置的情况,实际孔位3相对理想孔位2在检测截面上存在径向偏差,径向偏差可分解为两相互垂直方向的偏差量,使得对应的纠偏措施能够基于相互垂直方向的偏差量获得用于纠偏控制的精确输入参数。例如,定义穿过理想孔位2中心的直径轴线为Y轴,定义垂直于Y轴且穿过工件中心的轴线为X轴,使得实际孔位3相对理想孔位2的偏差能够被分解为X轴、Y轴的偏差量。理想孔位2的位置以根据工件1的规格及加工要求进行明确,使得理想孔位2的中心位置及范围在X轴、Y轴所组成的坐标系中存在明确的参数或参数范围,因此,针对实际孔位3进行精确定位对于准确测量检测截面上的径向偏差具有重要意义。

为准确定位深孔加工过程产生的实际孔位3,检测单元4采用超声测厚并配合基于定位标记的角度测量等方式进行实际孔位3的定位测量以获得实际孔位3相对理想孔位2的位置参数,位置参数包括特征厚度、特征角度,其中,特征厚度指实际孔位3距离工件1外部表面的距离极值,特征角度为检测单元4测得特征厚度位置相对理想孔位2的角度偏差,即实际孔位3相对理想孔位2的角度偏差,使得特征厚度和特征角度结合工件参数可将极坐标系下的偏差数据转换为直角坐标系下的径向偏差并分解至相互垂直的方向。

具体地,如图1所示,特征厚度的测量是基于布置在工件1外表面的超声探头实现的,超声探头可沿工件1的周向移动并跟随检测单元4沿工件1的轴向移动以满足深孔加工动态过程中的测量需求;特征角度的测量是基于布置在工件1外表面的角度量具实现的,角度量具可覆盖工件1至少包括定位标记的部分外表面,使得角度量具可配合超声探头获得实际孔位3相对理想孔位2的特征角度。为准确测量特征厚度和特征角度,在超声探头沿工件1周向移动的过程中,超声探头可测得实际孔位3到工件表面的最小或最大距离,即为特征厚度,且该特征厚度为实际孔位3当前位置到工件表面距离的极值点。例如,超声探头与角度量具配合布置,超声探头能够基于布置在角度量具远离工件1一侧的测量轨道沿工件周向进行移动,使得超声探头能够基于沿工件周向的移动式测量获得实际孔位3到超声探头的距离函数,自变量为超声探头相对定位标记的角度偏差,因变量即为厚度数据,选取厚度数据中的极值,即实际孔位3置到工件1表面距离的最大值或最小值,作为实际孔位3的特征厚度,且超声探头测得该特征厚度位置的角度偏差即可作为实际孔位3相对理想孔位2的特征角度。

在实际孔位3距离工件1的周向表面的厚度数据相对超声探头与定位标记偏差角度的函数关系中,由于深孔加工成孔和超声探头沿工件周向的移动路径相对极值位置存在对称关系,则函数关系所对应的数据或导数关系在极值两端应当是对称的,使得该对称关系的标准程度可用于评价成孔质量和成孔质量沿轴向的发展。因此,将函数关系相对极值位置所在竖直轴线的对称程度用以表征成孔圆周度,并基于函数关系在包含极值的范围内的导数关系和导数关系沿轴向的变化率表征成孔质量。

因此,基于特征厚度、特征角度和工件尺寸的运算可获得实际孔位3相对理想孔位2在检测截面上的偏差数据,偏差数据包括沿工件1轴向分布的若干检测截面的径向偏差和径向偏差沿工件轴向的变化率。定义径向偏差在X轴的偏差分量为第一偏差,定义径向偏差在Y轴的偏差分量为第二偏差,使得第一偏差和第二偏差可以表征实际孔位3相对于理想孔位2的偏差程度;定义第一偏差和第二偏差在加工方向若干截面的变化率分别为第三偏差和第四偏差,使得第三偏差和第四偏差可表征实际孔位3相对理想孔位2偏差发展趋势。

为配合深孔加工的动态行进过程,检测单元4在工件1周向及轴向的移动由行走单元控制,使得控制单元7能够基于行走单元控制检测单元4对位于工件1不同轴向位置的检测截面进行测量并获得不同检测截面位置的径向偏差和径向偏差沿轴向的分布情况;控制单元7与检测单元4和行进单元5数据连接,使得控制单元7能够基于偏差数据控制钻具单元6的进给状态和校正单元9的校正作用力;钻具单元6相对工件1旋转并在电机的作用下沿工件轴向加工移动;校正单元9沿工件轴向配置有若干施压机构10,施压机构10沿轴向的移动调整由移动结构控制,使得校正单元9的施压机构10能够适应深孔加工的动态行进过程。

由于深孔加工过程中,钻具单元6进给状态的进给速度对于深孔加工的偏差发展影响具有关键影响,相比于高进给速度,钻具单元6在低进给速度会更不易引起钻具单元6的抖动偏斜,尤其是在实际孔位3相对理想孔位2的偏差程度或偏差发展趋势较为明显的时候,降低进给速度为纠偏部件的介入调整提供足够时间,使得纠偏部件对于降低深孔加工偏差产生的正面作用大于钻具单元6自身偏斜带来的负面作用,则钻具单元6的进给速度可配置为相对偏差程度和/或偏差发展趋势的函数。

在深孔加工过程中,检测单元4、钻具单元6和校正单元9对于工件1作用位置分别定义为检测截面、加工截面和校正截面,其中,检测截面位于加工截面上游,且定义加工截面与检测截面的间距为检测距离;而校正截面位于加工截面下游,且定义加工截面与校正截面的间距为校正距离;考虑到钻具单元6在加工截面的切削动作及钻孔完成度对于偏差测量的影响,将检测截面选择于距离加工截面为检测距离的上游,且检测距离的大小应当根据钻具单元6的进给状态进行调整,当钻具单元6进给速度越快时,钻具端部与工件1的切削作用就越强,使得钻具端部相对工件1发生偏移抖动的概率就越大;当钻具单元6的进给深度越大时,钻具单元6基于作用长度的增加而导致自身刚性的下降,使得钻具单元6发生偏移的概率增加,因此,检测距离的设置应当根据钻具单元6的进给状态进行设置,使得检测距离的大小分别与进给深度和进给速度的大小成正相关,例如,检测距离根据进给速度和进给深度在不同大小范围阶段设置若干档次,使得检测距离在第一预设范围内变化调整,第一预设范围可以是以加工参数为单位的倍数范围,使得检测距离的设置在尽可能削弱加工动作对偏差数据的影响的基础上,也可符合控制单元7用于控制钻具单元6和校正单元9的时延要求,使得检测距离的设置能够综合考虑测量误差和时延控制以达成加工过程的优化状态。

校正截面相对检测截面的校正距离受到钻具单元6进给状态和偏差数据的影响:当钻具单元6进给速度越快时,校正截面相对加工截面的校正距离应当延长以适应钻具单元6相对工件1单位时间切削距离的变化,使得校正截面对于钻具单元6的纠偏作用能够保持适宜的作用时间;而偏差数据的第一偏差至第二偏差表征实际孔位3偏离理想孔位2的偏差程度,则为保证纠偏控制的时效性,校正距离分别与第一偏差和第二偏差的绝对值呈负相关,例如,校正距离配置为第一偏差和第二偏差平方和的负相关函数,使得校正距离在第二预设范围内变化,第二预设范围可以是以加工参数为单位的倍数范围,使得校正距离的调整在及时有效纠偏的同时,可控制实际孔位3沿轴向的局部弯曲变形。

如图2至图3所示,校正单元9包括沿轴向配置的若干施压机构10,施压机构10通过移动机构11控制其在轴向的运动以适应深孔加工的动态过程,施压机构10沿工件轴向布置并相对工件中心轴线中心对称,使得施压机构10接触工件1不同周向位置的施压面能够分别在工件1的对应周向表面施加校正作用力,使得在工件1对应径向上产生用于抵消径向偏差的弹性形变,从而促使钻具单元6由实际孔位3回归理想孔位2。具体地,当施压机构10的施压面布置于工件1的校正截面并在工件表面间隔90度布置时,施压机构10用于产生弹性形变的校正作用力的方向与工件1的X轴和Y轴对应,使得施压机构10在各径向上的校正作用力根据径向偏差在X轴、Y轴的偏差分量和偏差分量沿轴向的变化率进行确定,即校正单元9的施压机构10在X轴、Y轴的校正作用力根据偏差数据中的第一偏差至第四偏差进行确定。施压机构10能够基于间隔设置的施压面为工件1提供沿径向间隔90度的校正作用力,使得偏离理想孔位2的钻具单元6能够回到设计方向。由于工件1限定于加工机床8,则校正单元9施加的校正作用力用于形成抵消径向偏差的弹性形变,考虑到工件1细长的结构特点,沿工件1轴向布置而未参与校正的施压机构10也可以作为工件1的限位装置以辅助加工机床8对于工件1的定位作用。考虑偏差数据中的第一偏差和第二偏差,即检测截面上实际孔位3相对理想孔位2的偏差程度,则校正单元9的施压机构10对于工件1的校正作用力施加于校正截面,校正截面位于检测截面的下游,即校正作用力产生的弹性形变是基于偏差程度在检测截面和校正截面相当或近似的假设,则由检测截面的偏差程度预测校正截面偏差程度的准确程度对于纠偏控制的效率和准确性具有积极意义,考虑到第三偏差和第四偏差可表征径向偏差沿轴向的偏差发展趋势,则第一偏差至第四偏差的函数运算可获得校正截面的偏差程度预测数据。

控制单元7基于检测单元4的测得的检测截面的偏差数据并结合工件1物理参数获得校正单元9的校正作用力在X轴、Y轴的大小和方向,使得作用在校正截面的施压机构10能够分别调用分置在X轴、Y轴两侧的施压面沿工件径向施加校正作用力,校正作用力可产生用于抵消校正截面径向偏差的弹性形变以促使加工方向回到设计方向。

由于校正单元9在工件1的轴向加工方向设置有若干施压结构10,则为保证自动纠偏的准确性,校正单元9至少采用分别作用于工件1的前一校正截面的第一施压机构和作用于当前校正截面的第二施压机构。具体地,自动纠偏可设置为:第一阶段,作用在前一校正截面的第一施压机构和作用在当前校正截面的第二施压机构分别保持稳定的校正作用力,启动钻具单元6,使得钻具单元6由前一校正截面行进至当前校正截面;第二阶段,当钻具单元6行进至当前校正截面,暂停钻具单元6,第二施压机构移动至下一校正截面,而第一施压机构移动至当前校正截面,作用于当前校正截面的第一施压机构施加与第一阶段中第二施压机构相同的校正作用力,而作用于下一校正截面的第二施压机构施加经控制单元7调整后的校正作用力;第三阶段:沿加工方向重新定义前一校正截面、当前校正截面和下一校正截面,使得当前校正截面和下一校正截面分别成为更新后的前一校正截面和当前校正截面,然后重复第一阶段至第三阶段。

钻具单元6在加工前进的过程中始终受到两组施压机构10的共同纠偏作用,使得两组施压机构10能够按照在相邻校正截面交替配合移动的方式进行深孔加工的自动纠偏。

如图1所示,基于特征厚度、特征角度和工件尺寸的运算可获得实际孔位3相对理想孔位2在检测截面上的偏差数据。定义工件1外圆直径为D、加工孔径为d、理想孔位2圆心距工件轴心距离为R、实际孔位3相对理想孔位2的特征角度为θ、超声探头测得实际孔位3的特征厚度为b、Y轴方向偏移量为Ly、X轴方向偏移量为Lx。由检测截面的偏差数据(第一偏差至第四偏差)计算作用于校正截面的校正作用力的具体方式如下:

定义检测截面的径向偏差为A,即实际孔位3相对理想孔位2在检测截面的偏差程度,径向偏差A在X、Y轴的分量分别为第一偏差Ax和第二偏差Ay。且由于实际孔位3相对理想孔位2的偏差发展具有随机性,则实际孔位3中心相对理想孔位2中心的偏差方向也具有随机性,使得第一偏差Ax和第二偏差Ay可形成分布在四个象限的正负组合,则第一偏差Ax和第二偏差Ay的方向根据第一偏差Ax和第二偏差Ay的正负进行确定,使得第一偏差Ax和第二偏差Ay为正或为负代表第一偏差Ax和第二偏差Ay分别指向X轴、Y轴的正负方向。

如图1所示,在检测单元4布置于工件1靠近Y轴正向(理想孔位2)的半圆周的情况下:

第一,当检测单元4基于厚度数据的极小值获得特征厚度时,则实际孔位3位于靠近Y轴正半轴的工件上半部,则第一偏差Ax和第二偏差Ay的大小及方向按如下方式计算:

关于第一偏差Ax和第二偏差Ay的大小:

径向偏差A在X轴的分量为第一偏差Ax=Lx=[(D/2)-(d/2)-b]*sinθ;径向偏差A在Y轴的分量为第二偏差Ay=Ly=[(D/2)-(d/2)-b]*cosθ-R;其中,特征角度θ在Y轴左侧和Y轴右侧的大小绝对值范围分别为0≦∣θ∣≦π/2。即第一偏差Ax的大小为∣Lx∣,第二偏差Ay的大小为∣Ly∣。

关于第一偏差Ax和第二偏差Ay的方向:

定义径向偏差A与X轴的夹角为α,则tanα=∣Ly∣/∣Lx∣,则α即为检测截面的理想孔位2中心与实际孔位3中心连线与X轴的夹角,α的范围为0≦α<π/2,使得径向偏差的方向由理想孔位2的中心指向实际孔位3的中心。则第一偏差Ax和第二偏差Ay的方向根据第一偏差Ax和第二偏差Ay的正负进行确定,使得第一偏差Ax和第二偏差Ay为正或为负代表第一偏差Ax和第二偏差Ay分别指向X轴、Y轴的正负方向。

第一偏差Ax的正负由控制单元7根据检测单元4测得特征角度时相对位置关系与X轴的正负位置关系赋值确定,例如,当检测单元4测得特征角度位于X轴正半轴,则第一偏差Ax为正;当检测单元4测得特征角度位于X轴负半轴,则第一偏差Ax为负。

第二偏差Ay的正负根据Ly计算值的正负进行确定,当Ly计算值为为负时,第二偏差Ay为负;当Ly计算值为正时,第二偏差Ay为正。

第二,当检测单元4基于厚度数据的极大值获得特征厚度时,则实际孔位3位于靠近Y轴负半轴的工件下半部,则第一偏差Ax和第二偏差Ay的大小及方向按如下方式计算:

关于第一偏差Ax和第二偏差Ay的大小:

径向偏差A在X轴的分量为第一偏差Ax=Lx=[b+(d/2)-(D/2)]*sinθ;径向偏差A在Y轴的分量为第二偏差Ay=Ly=[b+(d/2)-(D/2)]*cosθ+R;其中,特征角度θ在Y轴左侧和Y轴右侧的大小绝对值范围分别为0≦∣θ∣≦π/2,即第一偏差Ax的大小为∣Lx∣,第二偏差Ay的大小为∣Ly∣。

关于第一偏差Ax和第二偏差Ay的方向:

定义径向偏差A与X轴的夹角为α,则tanα=∣Ly∣/∣Lx∣,则α即为检测截面的理想孔位2中心与实际孔位3中心连线与X轴的夹角,α的范围为0≦α<π/2,使得径向偏差的方向由理想孔位2的中心指向实际孔位3的中心。则第一偏差Ax和第二偏差Ay的方向根据第一偏差Ax和第二偏差Ay的正负进行确定,使得第一偏差Ax和第二偏差Ay为正或为负代表第一偏差Ax和第二偏差Ay分别指向X轴、Y轴的正负方向。

第一偏差Ax的正负由控制单元7根据检测单元4测得特征角度时相对位置关系与X轴的正负位置关系赋值确定,例如,当实际孔位3位于第三象限,检测单元4位于第一象限时,检测单元4测得特征角度位于X轴正半轴,则第一偏差Ax为负;当实际孔位3位于第四象限,检测单元4位于第二象限时,检测单元4测得特征角度位于X轴负半轴,则第一偏差Ax为正;且由于实际孔位3靠近Y轴负半轴,则第二偏差Ay为负。

优选地,定义径向偏差沿轴向的变化率为B,即实际孔位3相对理想孔位2在检测截面的偏差发展趋势,径向偏差沿轴向的变化率B可由前一检测截面和当前检测截面的偏差数据并结合相邻检测截面的距离数据计算获得,径向偏差沿轴向的变化率B在X、Y轴的分量分别为第三偏差Bx和第四偏差By。

前一检测截面的第一偏差和第二偏差分为Axm和Aym,当前检测截面的第一偏差和第二偏差分为Axn和Ayn,且前一检测截面和当前检测截面的距离为Dmn;则当前检测截面的第三偏差Bx=(Axn-Axm)/Dmn,当前检测截面的第四偏差By=(Ayn-Aym)/Dmn。

优选地,定义校正截面的实际孔位3相对理想孔位2的偏差程度为预测径向偏差C,预测径向偏差C在X、Y轴的分量分别为Cx和Cy,且检测距离和校正距离分别为d1和d2;则校正截面的预测径向偏差C由上述参数计算获得,即Cx=Bx*(d1+d2)+Axn,Cy=By*(d1+d2)+Ayn。由第一偏差至第四偏差计算预测径向偏差C的过程中,当第一偏差Axn/Axm和第二偏差Ayn/Aym为根据径向偏差A的计算规则(如前述第一、第二方式)计算获得带正负的值,正负代表第一偏差Axn/Axm和第二偏差Ayn/Aym分别与X轴、Y轴的方向关系,使得第一偏差Axn/Axm和第二偏差Ayn/Aym为正或为负代表第一偏差Ax和第二偏差Ay分别指向X轴、Y轴的正负方向。则第三偏差Bx=(Axn-Axm)/Dmn和第四偏差By=(Ayn-Aym)/Dmn计算值的大小代表第一偏差和第二偏差在前一检测截面和当前检测截面之间变化率的大小,第三偏差的正负代表第一偏差在前一检测截面和当前检测截面之间变化率的为正或为负,第四偏差计算值的正负代表第二偏差在前一检测截面和当前检测截面之间变化率的为正或为负。

例如,当前一检测截面和当前检测截面的实际孔位3均位于XY坐标下的第二象限,且当前检测截面的实际孔位3更靠近理想孔位2,则Axn和Axm均为负值,且∣Axn∣小于∣Axm∣,此时第三偏差Bx=(Axn-Axm)/Dmn为正值,即第一偏差的绝对值在减小,且第一偏差的变化率为正;由于(d1+d2)为正值,则Cx=Bx*(d1+d2)+Axn的计算值可为正或为负。

当∣Bx*(d1+d2)∣小于∣Axn∣时, 预测径向偏差Cx为负值,且∣Cx∣小于∣Axn∣,代表由第一偏差和第三偏差计算出的预测径向偏差Cx仍然朝向X轴的负方向,即预测径向偏差指示在现有校正作用状态下,下一校正截面处的实际孔位3仍然位于第二象限,但相比于检测截面处的实际孔位3更靠近理想孔位2,说明当前校正截面X轴的校正作用力仍无法及时将加工方向完全纠偏至设计方向,则预测径向偏差Cx为负值代表X轴方向的校正作用力仍然指向X轴负方向,则此时作用于下一校正截面的朝向X轴负方向的作用力能够配合当前校正截面朝向X轴负方向的作用力精细控制当前校正截面至下一校正截面加工段的加工方向。

当∣Bx*(d1+d2)∣大于∣Axn∣时, 预测径向偏差Cx为正值,代表由第一偏差和第三偏差计算出的预测径向偏差Cx朝向X轴的正方向,即预测径向偏差指示在现有校正作用状态下,下一校正截面处的实际孔位3位于第一象限,则预测径向偏差Cx为正值代表X轴方向的校正作用力指向X轴正方向,说明当前校正截面朝向X轴负方向的作用力偏大而导致出现矫枉过正,则此时作用于下一校正截面的朝向X轴正方向的作用力能够配合当前校正截面朝向X轴负方向的作用力精细控制当前校正截面至下一校正截面加工段的加工方向。

对于前一检测截面和当前检测截面的实际孔位3均位于XY坐标下的其它象限或分置于两个象限的情况也可根据上述方式确定预测径向偏差Cx和Cy的大小及方向,使得根据预测径向偏差获得的下一校正截面的校正作用力能够和当前校正截面的校正作用力共同作用以调节当前校正截面至下一校正截面加工段的加工方向。则校正截面的预测径向偏差的大小为C=(Cx

优选地,考虑施压机构10的施压面在工件1的校正截面间隔90度布置并与X、Y轴对齐的情况,位于X轴的施压面沿工件径向的作校正用力Fx用于抵消预测径向偏差C在X轴的分量Cx,位于Y轴的施压面沿工件径向的校正作用力Fy用于抵消预测径向偏差C在Y轴的分量Cy;

关于校正作用力F及Fx和Fy的大小:

施压机构10在校正截面的校正作用力F由Fx和Fy合成,使得校正作用力的大小为F=(Fx

具体地,考虑预测径向偏差C与工件1的物理参数,校正作用力F在X轴分量为Fx=S1*S2*Cx;校正作用力F在Y轴分量为Fy=S1*S2*Cy;其中,S1为工件材质决定的作用力与变形的比值,即工件1的弹性模量;S2为大于1的设定系数,使得校正作用力产生的弹性形变大于径向偏差。

即Fx的大小为S1*S2*∣Cx∣,Fy的大小为S1*S2*∣Cy∣,校正作用力F的大小为(Fx

关于校正作用力F及Fx和Fy的方向:

Fx=S1*S2*Cx,Fy=S1*S2*Cy,由于预测径向偏差中的Cx和Cy具有正负,可代表预测径向偏差相对X、Y轴正负方向的偏差方向,则Fx和Fy的正负即代表了Fx和Fy作用方向相对X、Y轴正负方向的关系。

施压机构在X轴、Y轴的施压面沿工件径向施加的校正作用力分别为Fx和Fy,校正作用力Fx和Fy的方向由Fx和Fy的正负进行确定,例如,当Fx为正时,校正作用力Fx即为朝向X轴正向的作用力,由布置在X轴负方向的施压机构的施压面施加沿X轴正向的校正作用力;当Fx为负时,校正作用力Fx即为朝向X轴负向的作用力,由布置在X轴正方向的施压机构的施压面施加沿X轴负向的校正作用力。当Fy为正时,校正作用力Fy即为朝向Y轴正向的作用力,由布置在Y轴负方向的施压机构的施压面施加沿Y轴正向的校正作用力;当Fy为负时,校正作用力Fy即为朝向Y轴负向的作用力,由布置在Y轴正方向的施压机构的施压面施加沿X轴负向的校正作用力。则施压机构10能够分别调用位于X轴、Y轴的施压面分别产生沿X轴、Y轴的校正作用力Fx和Fy以产生抵消预测径向偏差Cx、Cy的弹性形变。

定义校正作用力F的作用方向与X轴的夹角为φ,则tanφ=∣Fy∣/∣Fx∣=∣S1*S2*Cy∣/∣S1*S2*Cx∣=∣Cy∣/∣Cx∣=tanβ,使得校正作用力F的方向与预测径向偏差C的方向相同,其方向由校正截面预测计算所得的理想孔位2的中心指向实际孔位3的中心,从而促使加工方向回归设计方向。

由于校正单元在校正截面施加的校正作用力基于校正截面的预测径向偏差数据获得,而预测径向偏差数据由当前检测截面的第一偏差至第四偏差计算获得,则校正作用力的实际作用角度φ相对α的变化考虑了检测截面至校正截面的变化发展趋势,使得施加在校正截面的校正作用的作用方向能够根据第三偏差和第四偏差所表征的偏差发展趋势进行适应性的调整,即校正单元对校正截面施加的校正作用力的方向能够更加匹配校正截面位置实际孔位相对理想孔位的偏差方向,基于该项调整能够使得校正单元的自动纠偏更加准确有效。

优选地,考虑到预测径向偏差C、工件1的物理参数和径向偏差沿轴向的变化率,校正作用力F在X轴的分量为Fx=S1*S2*S3*Cx;校正作用力F在Y轴的分量为Fy=S1*S2*S4*Cy;其中,S1为工件材质决定的作用力与变形的比值,即工件1的弹性模量;S2为大于1的设定系数,使得校正作用力产生的弹性形变大于径向偏差;S3和S4为接近1的正数,且S3和S4为与径向偏差沿轴向的变化率B在X、Y轴的分量Bx和By相关的调整系数,即S3和S4为与偏差发展趋势相关的调整系数,则S3和S4可基于径向偏差沿轴向变化率Bx和By的大小和正负对校正作用力Fx和Fy进行微调以保证校正作用力的合理性,当S3和S4为负,使得施加于校正截面的校正作用力Fx和Fy减小以避免校正力度过大,反之,当偏差发展趋势为正时,S3和S4为正,使得施加于校正截面的校正作用力Fx和Fy增大以提升纠偏效率,此时校正作用力F的方向与预测径向偏差C的方向不一致,即φ和β由于S3和S4分别调整Fx和Fy的大小而出现不同,该不同体现了校正作用力Fx和Fy根据X轴或Y轴上偏差发展趋势(即Bx和By)的不同而进行的细致调整以提升校正单元进行自动纠偏的效率和质量。

需要注意的是,上述具体实施例是示例性的,本领域技术人员可以在本发明公开内容的启发下想出各种解决方案,而这些解决方案也都属于本发明的公开范围并落入本发明的保护范围之内。本领域技术人员应该明白,本发明说明书及其附图均为说明性而并非构成对权利要求的限制。本发明的保护范围由权利要求及其等同物限定。

- 一种深孔加工用内排屑深孔钻及其钻削方法

- 一种具有公差补偿功能的自动车内孔装置以及该装置的车内孔公差补偿加工方法

- 一种基于高压深孔注浆的注浆孔装置及施工方法

- 一种用于深孔沟槽加工的浮动导向机构及加工方法、用途

- 一种超深孔加工装置

- 一种真空热处理加工深孔的方法和深孔孔距检测装置

- 一种真空热处理加工深孔的方法和深孔孔距检测装置