一种氮化硼前驱体纤维合股加捻设备及使用方法

文献发布时间:2023-06-19 18:32:25

技术领域

本发明涉及陶瓷纤维制备技术领域,具体而言,涉及一种氮化硼前驱体纤维合股加捻设备及使用方法。

背景技术

氮化硼陶瓷纤维具备耐高温、耐化学腐蚀、介电性能优异、透波性能好、电绝缘性好等优异的综合性能,在航空、航天、新型武器、新能源等领域得到广泛应用。目前,氮化硼陶瓷纤维的制备工艺主要包括无机前驱体转化法和有机前驱体转化法两种,由无机或有机前驱体纤维经氮化处理等后续工艺制得,前驱体纤维通常为小丝束纤维,强度既无法满足后续工艺过程的可操作性要求又无法满足编织要求,因此需要通过合股加捻的方式来提高强度后再进行后续工艺制备氮化硼陶瓷纤维。

氧化硼纤维是目前制备氮化硼陶瓷的常用无机前驱体纤维,其强度高、耐磨性较好,合股加捻时直接将缠绕在纱筒上的氧化硼纤维自纱筒上边退介边合股加捻即可,纱筒与纤维之间的摩擦对氧化硼纤维本身不会带来严重负面影响。而对于有机前驱体纤维,聚硼氮烷纤维是有机前驱体转化法制备氮化硼陶瓷纤维的一种重要有机前驱体纤维,聚硼氮烷纤维具备强度低、脆性大、耐磨性差的特性,合股加捻时如果直接将缠绕在纱筒上的聚硼氮烷纤维自纱筒上边退介边合股加捻,则聚硼氮烷纤维难以承受纱筒与纤维之间的摩擦,容易出现纤维磨损、毛羽多、断丝等问题。

另外,现有合股加捻方法将多组小丝束纤维合股加捻为一股纤维时,在合股加捻过程中每组小丝束纤维单独承受加捻力,各组小丝束纤维承受的加捻力很难保持一致,加捻力过大的某组小丝束纤维易断丝,加捻力过小的某组小丝束纤维易处于松弛状态,这样的各组小丝束纤维合股加捻为一股后得到的单股纤维同样存在断丝、毛羽、品控差等问题,严重影响终产物氮化硼陶瓷纤维的品控、强度等。

发明内容

本发明提供了一种氮化硼前驱体纤维合股加捻设备及使用方法,以解决现有技术缺少适用于聚硼氮烷纤维的合股加捻设备及方法,采用现有设备及方法对聚硼氮烷纤维进行合股加捻易出现纤维磨损、毛羽多、断丝、品控差等缺陷,进而严重影响终产物氮化硼陶瓷纤维的品控、强度等问题。

一方面,本发明提供了一种氮化硼前驱体纤维合股加捻设备,所述氮化硼前驱体纤维合股加捻设备包括支撑架、用于储存氮化硼前驱体纤维的储纱机构、储纱机构驱动装置;所述支撑架包括支撑架底座、自支撑架底座向上延伸的竖直架以及自竖直架顶端横向延伸的横向架,所述横向架上设有纤维汇集部;所述储纱机构位于支撑架底座上方且位于横向架下方,储纱机构设有纤维导向机构,储存在储纱机构中的氮化硼前驱体纤维穿过纤维导向机构后汇集入纤维汇集部;所述氮化硼前驱体纤维为氮化硼前驱体拉丝后形成的缠绕在纱筒上并自纱筒退介下的氮化硼前驱体纤维;所述储纱机构驱动装置可驱动储纱机构转动。

与现有技术相比,本发明具有以下有益效果:本发明氮化硼前驱体纤维合股加捻设备包括支撑架、储纱机构、储纱机构驱动装置,支撑架的横向架上设纤维汇集部,储纱机构设有纤维导向机构,存储在储纱机构中的氮化硼前驱体纤维穿过纤维导向机构后汇集入纤维汇集部,储纱机构转动时在纤维导向机构、纤维汇集部等的作用下即可对氮化硼前驱体纤维进行合股加捻,存储在储纱机构中的氮化硼前驱体纤维可以是自纱筒退介下的散状纤维,即通过支撑架、储纱机构、储纱机构驱动装置的设计使得待合股加捻的纤维可以是自纱筒退介下的散状氮化硼前驱体纤维,合股加捻时避免了纱筒与氮化硼前驱体纤维之间的摩擦,尤其适用于由活性高且对环境要求高的前驱体制得的具备强度低、脆性大、耐磨性差等特性的有机前驱体纤维(如聚硼氮烷纤维)的合股加捻,避免了氮化硼前驱体纤维磨损、毛羽多、断丝等问题。

在本发明的一些实施方式中,所述储纱机构包括底板和位于底板上方且围绕底板周向设置的侧壁,底板和侧壁围成向上开口的空腔,空腔中间隔设置有自侧壁向储纱机构中心收敛的多个第一竖板,相邻的第一竖板靠近储纱机构中心的一端通过第二竖板连接,所述空腔包括中心腔和用于存储氮化硼前驱体纤维的储纱腔,储纱腔由底板、侧壁、第一竖板和第二竖板围成,中心腔由第二竖板、底板围成;所述纤维导向机构设于第二竖板上方。

采用上述进一步技术方案的有益效果在于,储纱腔用于存储氮化硼前驱体纤维,空腔被分割为中心腔和多个储纱腔,每个储纱腔储存一组氮化硼前驱体纤维,将各组氮化硼前驱体纤维分隔开,防止各组氮化硼前驱体纤维互相缠绕;纤维导向机构设于第二竖板上方,便于各组氮化硼前驱体纤维经由纤维导向机构导向后向中心腔上方汇聚,进而便于合股。

在本发明的一些实施方式中,所述纤维导向机构包括与第二竖板连接的导向机构连接部和位于导向机构连接部上的导向通道,所述导向通道面向储纱机构中心,用于导引储纱腔中的氮化硼前驱体纤维。

采用上述进一步技术方案的有益效果在于,导向通道面向储纱机构中心,便于各组氮化硼前驱体纤维经由纤维导向机构导向后向中心腔上方汇聚,进而便于合股。

在本发明的一些实施方式中,所述支撑架底座上还设置有合股控制机构,合股控制机构包括竖向设置的支撑杆和位于支撑杆上的合股横杆,支撑杆自支撑架底座向上延伸至伸出储纱机构,合股横杆位于支撑杆延伸出储纱机构的部分上且自支撑杆向储纱机构中心横向延伸,支撑杆的位置满足支撑杆自中心腔延伸出储纱机构且延伸出储纱机构的部分位于中心腔远离储纱机构中心的位置,储纱机构可相对于合股控制机构转动;合股横杆上设有竖直方向的第一通道,用于穿过导向通道导引的氮化硼前驱体纤维,合股横杆的高度高出第二竖板0-5cm。

采用上述进一步技术方案的有益效果在于,合股控制机构的设置使得纤维导向机构与纤维汇集部之间还具备设于合股横杆上的第一通道,合股横杆的高度仅高出第二竖板0-5cm,在合股横杆上的第一通道处,各组氮化硼前驱体纤维完全合股,加捻在合股横杆上的第一通道与纤维汇集部之间进行,储纱机构转动时的加捻力施加在合股后的氮化硼前驱体纤维上,避免了“各组小丝束氮化硼前驱体纤维单独承受加捻力时加捻力难以保持一致,加捻力过大的某组小丝束氮化硼前驱体纤维易断丝,加捻力过小的某组小丝束氮化硼前驱体纤维易处于松弛状态,各组小丝束氮化硼前驱体纤维合股加捻为一股后得到的单股氮化硼前驱体纤维存在断丝、毛羽、品控差”等问题。

在本发明的一些实施方式中,所述第一通道为喇叭形通道,喇叭形通道靠近储纱机构一端的直径大于远离储纱机构一端的直径。

采用上述进一步技术方案的有益效果在于,各储纱腔中储存的氮化硼前驱体纤维经纤维导向机构导向至合股横杆的第一通道时,各组氮化硼前驱体纤维以第一通道位置为中心呈放射状,第一通道为喇叭形通道,与该处氮化硼前驱体纤维分布状态一致,减轻各组氮化硼前驱体纤维与第一通道间的摩擦,减轻氮化硼前驱体纤维损伤。

在本发明的一些实施方式中,所述第一通道中设置柔性垫片或所述第一通道中设置柔性垫片且柔性垫片与第一通道之间通过弹性件连接。

采用上述进一步技术方案的有益效果在于,柔性垫片对氮化硼前驱体纤维的磨损性更低,可进一步减轻氮化硼前驱体纤维的磨损;柔性垫片与第一通道之间通过弹性件连接,当氮化硼前驱体纤维与柔性垫片接触时弹性件可释放两者间的相互作用力,进一步减轻氮化硼前驱体纤维损伤。

在本发明的一些实施方式中,所述纤维汇集部上设有第二通道,用于穿过第一通道导引的氮化硼前驱体纤维;所述第一通道和第二通道的开孔中心与储纱机构中心在一条直线上。

采用上述进一步技术方案的有益效果在于,第二通道为第一通道导引的氮化硼前驱体纤维提供穿过的通道,便于第一通道和第二通道间氮化硼前驱体纤维的加捻;第一通道和第二通道的开孔中心与储纱机构中心在一条直线上,有利于氮化硼前驱体纤维的顺利加捻。

在本发明的一些实施方式中,所述储纱腔中的自纱筒退介下的氮化硼前驱体纤维盘绕成圆环状,储纱腔中连接有纱线控制机构,纱线控制机构包括控制器、距离传感器、供气机构、排气机构和伸缩机构,伸缩机构位于盘绕成圆环状的氮化硼前驱体纤维的环状中心;伸缩机构包括伸缩杆和内部中空的竖直圆杆,竖直圆杆的侧壁上绕其圆周方向间隔设置有圆杆开孔,伸缩杆通过圆杆开孔与竖直圆杆滑动连接,圆杆开孔与伸缩杆之间设有密封件;伸缩杆伸入竖直圆杆的一端设有防止伸缩杆脱离竖直圆杆的限位块,另一端设有弧形片,弧形片的竖向宽度与盘绕成圆环状的氮化硼前驱体纤维的初始高度相匹配;距离传感器设于竖直圆杆外壁上且不高于盘绕成圆环状的氮化硼前驱体纤维的初始高度,用于检测盘绕成圆环状的氮化硼前驱体纤维与竖直圆杆的距离;供气机构、排气机构均与竖直圆杆的中空腔体连通;当距离传感器检测到氮化硼前驱体纤维与竖直圆杆间的距离缩小到预定距离时,距离传感器向控制器发送电信号,控制器接收到信号指示后指示供气系统向竖直圆杆供气以通过气压将伸缩杆顶出,通过伸缩杆上的弧形片将氮化硼前驱体纤维推回原位置;当距离传感器检测到氮化硼前驱体纤维复位后,距离传感器向控制器发送电信号,控制器接收到信号指示后指示供气系统停止供气,并启用排气系统将竖直圆杆中的气体抽离以通过负压将伸缩杆收回。

采用上述进一步技术方案的有益效果在于,由于储纱腔中氮化硼前驱体纤维为散状纤维,在氮化硼前驱体纤维不断被牵引出进行合股加捻的过程中,未被牵引到的氮化硼前驱体纤维存在缠绕成团的可能,为此,本发明使自纱筒退介下的氮化硼前驱体纤维呈圆环状,在储纱腔中设置纱线控制机构,其伸缩机构和距离传感器位于氮化硼前驱体纤维环状中心,通过距离传感器检测氮化硼前驱体纤维与伸缩机构的竖直圆杆间的距离,当距离缩小到预定距离时,伸缩机构的伸缩杆在控制器的控制下通过供气系统向竖直圆杆供气将伸缩杆顶出,通过伸缩杆上的弧形片将氮化硼前驱体纤维推回原位置,防止未被牵引到的氮化硼前驱体纤维缠绕成团;当距离传感器检测到氮化硼前驱体纤维复位后,伸缩机构的伸缩杆在控制器的控制下使供气系统停止供气,并启用排气系统将竖直圆杆中的气体抽离以将伸缩杆收回,防止氮化硼前驱体纤维被牵引出时与弧形片形成摩擦而损伤氮化硼前驱体纤维。另外,限位块可有效防止气压过大使伸缩杆被顶出竖直圆杆;密封件则保证伸缩杆与圆杆开孔处的气密性;弧形片的竖向宽度与圆环状氮化硼前驱体纤维的初始高度(刚储存在储纱腔中的氮化硼前驱体纤维,还未被牵引出进行合股加捻时的高度)相匹配,则可保证任意位置的氮化硼前驱体纤维发生移位时都可被弧形片推回。

在本发明的一些实施方式中,所述横向架远离竖直架的一端设有导向轮,所述氮化硼前驱体纤维合股加捻设备还包括收线机构和收线机构驱动装置,所述收线机构驱动装置驱动收线机构将导向轮导向至收线机构的合股加捻后的氮化硼前驱体纤维进行收线。

采用上述进一步技术方案的有益效果在于,收线机构用于将合股加捻后的氮化硼前驱体纤维进行收线,此外还可以为氮化硼前驱体纤维的合股加捻提供机械牵引力。

另一方面,本发明还提供了上述任一项所述的氮化硼前驱体纤维合股加捻设备的使用方法,包括以下步骤:将多组拉丝后形成的缠绕在纱筒上并自纱筒退介下的氮化硼前驱体纤维置于储纱机构中;人工牵引各组氮化硼前驱体纤维至纤维导向机构,使各组氮化硼前驱体纤维穿过纤维导向机构后,汇集入支撑架的横向架上的纤维汇集部,继续牵引至收线机构;通过储纱机构驱动装置驱动储纱机构转动,边合股边加捻,同时通过收线机构驱动装置驱动收线机构进行收线。

与现有技术相比,本发明具有以下有益效果:通过本发明的氮化硼前驱体纤维合股加捻设备对氮化硼前驱体纤维进行合股加捻,氮化硼前驱体纤维可以是自纱筒退介下的散状纤维,合股加捻时避免了纱筒与氮化硼前驱体纤维之间的摩擦,尤其适用于由活性高且对环境要求高的前驱体制得的具备强度低、脆性大、耐磨性差等特性的有机前驱体纤维(如聚硼氮烷纤维)的合股加捻,避免了氮化硼前驱体纤维磨损、毛羽多、断丝等问题。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对本发明实施例中所需要使用的附图进行说明。

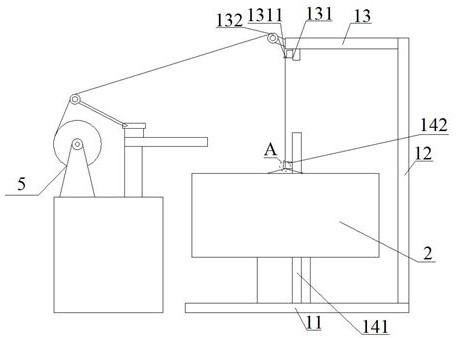

图1为本发明一种实施例的氮化硼前驱体纤维合股加捻设备的结构示意图。

图2为本发明一种实施例的氮化硼前驱体纤维合股加捻设备的储纱机构的结构示意图。

图3为本发明一种实施例的氮化硼前驱体纤维合股加捻设备的合股控制机构的合股横杆上的第一通道的结构示意图。

图4为图3的第一通道中设置有柔性垫片时的结构示意图。

图5为图3的第一通道中设置有柔性垫片且柔性垫片与第一通道之间通过弹性件连接时的结构示意图。

图6为本发明一种实施例的氮化硼前驱体纤维合股加捻设备的纱线控制机构的伸缩机构的伸缩杆未被气压顶出时储纱机构的俯视图。

图7为本发明一种实施例的氮化硼前驱体纤维合股加捻设备的纱线控制机构的伸缩机构的伸缩杆被气压顶出时的储纱机构的俯视图。

图8为本发明一种实施例的氮化硼前驱体纤维合股加捻设备的纱线控制机构的结构示意图。

图中:11-支撑架底座、12-竖直架、13-横向架、131-纤维汇集部、1311-第二通道、132-导向轮、141-支撑杆、142-合股横杆、1421-喇叭形通道、1422-柔性垫片、1423-弹性件、2-储纱机构、21-纤维导向机构、211-导向机构连接部、212-导向通道、22-底板、23-侧壁、24-第一竖板、25-第二竖板、26-中心腔、27-储纱腔、3-盘绕成圆环状的氮化硼前驱体纤维、41-距离传感器、42-供气机构、43-排气机构、441-竖直圆杆、4411-中空腔体、442-伸缩杆、4421-限位块、4422-弧形片、443-密封件、5-收线机构。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,以下将结合具体实施例对本发明涉及的各个方面进行详细说明,但这些具体实施例仅用于举例说明本发明,并不对本发明的保护范围和实质内容构成任何限定。

本实施例提供一种氮化硼前驱体纤维合股加捻设备。图1示出了本实施例的氮化硼前驱体纤维合股加捻设备的结构示意图;图2示出了本实施例的氮化硼前驱体纤维合股加捻设备的储纱机构的结构示意图;图3示出了本实施例的氮化硼前驱体纤维合股加捻设备的合股控制机构的合股横杆上的第一通道的结构示意图;图4示出了图3的第一通道中设置有柔性垫片时的结构示意图;图5示出了图3的第一通道中设置有柔性垫片且柔性垫片与第一通道之间通过弹性件连接时的结构示意图;图6示出了本实施例的氮化硼前驱体纤维合股加捻设备的纱线控制机构的伸缩机构的伸缩杆未被气压顶出时储纱机构的俯视图;图7示出了本实施例的氮化硼前驱体纤维合股加捻设备的纱线控制机构的伸缩机构的伸缩杆被气压顶出时的储纱机构的俯视图;图8示出了本实施例的氮化硼前驱体纤维合股加捻设备的纱线控制机构的结构示意图。

如图1-2所示,本实施例的氮化硼前驱体纤维合股加捻设备包括支撑架、用于储存氮化硼前驱体纤维的储纱机构2、储纱机构驱动装置。支撑架包括支撑架底座11、自支撑架底座11向上延伸的竖直架12以及自竖直架12顶端横向延伸的横向架13,横向架13上设有纤维汇集部131。储纱机构2位于支撑架底座11上方且位于横向架13下方,储纱机构2设有纤维导向机构21,储存在储纱机构2中的氮化硼前驱体纤维穿过纤维导向机构21后汇集入纤维汇集部131。氮化硼前驱体纤维为氮化硼前驱体拉丝后形成的缠绕在纱筒上并自纱筒退介下的氮化硼前驱体纤维。储纱机构驱动装置可驱动储纱机构2转动。在本实施例中,储纱机构驱动装置的位置和结构不受限制,只要能驱动储纱机构2转动即可,例如,储纱机构驱动装置可以位于支撑架底座11上,储纱机构驱动装置的动力输出轴与储纱机构2传动连接。

在本实施例中,如图2、6、7所示,储纱机构2包括底板22和位于底板22上方且围绕底板22周向设置的侧壁23,底板22和侧壁23围成向上开口的空腔,空腔中间隔设置有自侧壁23向储纱机构2中心收敛的多个第一竖板24,相邻的第一竖板24靠近储纱机构中心的一端通过第二竖板25连接。空腔包括中心腔26和用于存储氮化硼前驱体纤维的储纱腔27,储纱腔27由底板22、侧壁23、第一竖板24和第二竖板25围成,中心腔26由第二竖板25、底板22围成。纤维导向机构21设于第二竖板25上方。

在本实施例中,纤维导向机构21包括与第二竖板25连接的导向机构连接部211和位于导向机构连接部211上的导向通道212,导向通道212面向储纱机构2中心,用于导引储纱腔27中的氮化硼前驱体纤维。在本实施例中,导向机构连接部211的具体结构不受限制,只要能够与第二竖板25连接且能设置导向通道212即可。

在本实施例中,如图1-7所示,支撑架底座11上还设置有合股控制机构,合股控制机构包括竖向设置的支撑杆141和位于支撑杆141上的合股横杆142。支撑杆141自支撑架底座11向上延伸至伸出储纱机构2,合股横杆142位于支撑杆141延伸出储纱机构2的部分上且自支撑杆141向储纱机构2中心横向延伸,支撑杆141的位置满足支撑杆141自中心腔26延伸出储纱机构2且延伸出储纱机构2的底板22后的部分位于中心腔26远离储纱机构2中心的位置,储纱机构2可相对于合股控制机构转动。在本实施例中,储纱机构2相对于合股控制机构的相对转动方式不限,例如两者之间可以设置轴承。在本实施例中,合股横杆142上设有竖直方向的第一通道,用于穿过导向通道212导引的氮化硼前驱体纤维。在本实施例中,合股横杆142与第二竖板等高或合股横杆142的高度高出第二竖板,例如合股横杆142的高度高出第二竖板2cm或合股横杆142的高度高出第二竖板5cm。

在本实施例中,如图3所示,第一通道为喇叭形通道1421,喇叭形通道1421靠近储纱机构2一端的直径大于远离储纱机构2一端的直径。进一步地,如图4所示,第一通道中设置柔性垫片1422,更进一步地,如图5所示,第一通道中设置柔性垫片且柔性垫片与第一通道之间通过弹性件1423连接。

在本实施例中,如图1所示,纤维汇集部131上设有第二通道1311,用于穿过第一通道导引的氮化硼前驱体纤维。在本实施例中,第一通道和第二通道1311的开孔中心与储纱机构2中心在一条直线上。

在本实施例中,如图6-8所示,储纱腔27中的自纱筒退介下的氮化硼前驱体纤维盘绕成圆环状3,储纱腔27中连接有纱线控制机构,纱线控制机构包括控制器、距离传感器41、供气机构42、排气机构43和伸缩机构,伸缩机构位于盘绕成圆环状的氮化硼前驱体纤维的环状中心。在本实施例中,控制器的具体位置不受限制,只要能够控制纱线控制机构的工作即可。在本实施例中,伸缩机构包括伸缩杆442和内部中空的竖直圆杆441,竖直圆杆441的侧壁上绕其圆周方向间隔设置有圆杆开孔,伸缩杆442通过圆杆开孔与竖直圆杆441滑动连接,圆杆开孔与伸缩杆442之间设有密封件443;伸缩杆442伸入竖直圆杆441的一端设有防止伸缩杆442脱离竖直圆杆441的限位块4421,另一端设有弧形片4422,弧形片4422的竖向宽度与盘绕成圆环状的氮化硼前驱体纤维的初始高度(初始高度指刚储存在储纱腔27中的氮化硼前驱体纤维,还未被牵引出进行合股加捻时的高度)相匹配。距离传感器41设于竖直圆杆441外壁上且不高于盘绕成圆环状的氮化硼前驱体纤维的初始高度,用于检测盘绕成圆环状的氮化硼前驱体纤维与竖直圆杆441的距离。供气机构42、排气机构43均与竖直圆杆441的中空腔体4411连通。在本实施例中,供气机构42、排气机构43的具体位置不受限制,只要能向竖直圆杆441的中空腔体4411供排气即可。在本实施例中,当距离传感器41检测到氮化硼前驱体纤维与竖直圆杆441间的距离缩小到预定距离时,距离传感器41向控制器发送电信号,控制器接收到信号指示后指示供气系统42向竖直圆杆441供气以通过气压将伸缩杆442顶出,通过伸缩杆442上的弧形片4422将氮化硼前驱体纤维推回原位置;当距离传感器41检测到氮化硼前驱体纤维复位后,距离传感器41向控制器发送电信号,控制器接收到信号指示后指示供气系统42停止供气,并启用排气系统43将竖直圆杆441中的气体抽离以通过负压将伸缩杆442收回。在本实施例中,预定距离为人为设定的特定距离,由于储纱腔中氮化硼前驱体纤维为散状纤维,在氮化硼前驱体纤维不断被牵引出进行合股加捻的过程中,未被牵引到的氮化硼前驱体纤维存在缠绕成团的可能,缠绕成团的过程必然经过氮化硼前驱体纤维逐渐靠拢的过程,此时,氮化硼前驱体纤维至竖直圆杆441的距离会缩小,这里人为设定一个距离(例如,预定距离可以为初始氮化硼前驱体纤维未开始牵引出以合股加捻时氮化硼前驱体纤维至竖直圆杆441的距离的三分之一),当距离传感器41检测到氮化硼前驱体纤维与竖直圆杆441间的距离缩小到预定距离时,再供气推回氮化硼前驱体纤维,可降低能耗、节省成本。

如图1所示,在本实施例中,横向架13远离竖直架12的一端设有导向轮132。氮化硼前驱体纤维合股加捻设备还包括收线机构5和收线机构驱动装置,收线机构驱动装置驱动收线机构5将导向轮132导向至收线机构5的合股加捻后的氮化硼前驱体纤维进行收线。在本实施例中,收线机构驱动装置的位置和结构不受限制,只要能驱动收线机构5收线即可。

本实施例还提供本实施例的氮化硼前驱体纤维合股加捻设备的使用方法,包括以下步骤:将多组拉丝后形成的缠绕在纱筒上并自纱筒退介下的氮化硼前驱体纤维置于储纱机构2中;人工牵引各组氮化硼前驱体纤维至纤维导向机构21,使各组氮化硼前驱体纤维穿过纤维导向机构21后,汇集入支撑架的横向架13上的纤维汇集部131,继续牵引至收线机构5;通过储纱机构驱动装置驱动储纱机构2转动,边合股边加捻,同时通过收线机构驱动装置驱动收线机构5进行收线。

在本实施例中,本实施例的氮化硼前驱体纤维合股加捻设备的使用方法的详细步骤可以如下:S1、将多组拉丝后形成的缠绕在纱筒上并自纱筒退介下的盘绕成圆环状的氮化硼前驱体纤维3置于储纱机构2的各个储纱腔27中,并使储纱腔27中连接的伸缩机构位于盘绕成圆环状的氮化硼前驱体纤维的环状中心;S2、人工牵引各组氮化硼前驱体纤维至纤维导向机构21,使各组氮化硼前驱体纤维穿过纤维导向机构21的导向通道212后,在合股控制机构的合股横杆142上的第一通道处合股,之后汇集入支撑架的横向架13上的纤维汇集部131的第二通道1311,继续牵引至横向架13上的导向轮132,经导向轮132导向至收线机构5;S3、通过储纱机构驱动装置驱动储纱机构2转动,边合股边加捻,同时通过收线机构驱动装置驱动收线机构5进行收线;S4、当储纱腔27中的氮化硼前驱体纤维用完时,重新向储纱腔27中置入盘绕成圆环状的氮化硼前驱体纤维3,并使储纱腔27中连接的伸缩机构位于盘绕成圆环状的氮化硼前驱体纤维的环状中心,人工牵引氮化硼前驱体纤维使新放入的氮化硼前驱体纤维汇入正在合股加捻的氮化硼前驱体纤维中,继续合股加捻。

在合股加捻时,距离传感器41实时检测氮化硼前驱体纤维与竖直圆杆441间的距离,当距离传感器41检测到氮化硼前驱体纤维与竖直圆杆441间的距离缩小到预定距离时,距离传感器41向控制器发送电信号,控制器接收到信号指示后指示供气系统42向竖直圆杆441供气以通过气压将伸缩杆442顶出,通过伸缩杆442上的弧形片4422将氮化硼前驱体纤维推回原位置;当距离传感器41检测到氮化硼前驱体纤维复位后,距离传感器41向控制器发送电信号,控制器接收到信号指示后指示供气系统42停止供气,并启用排气系统43将竖直圆杆441中的气体抽离以通过负压将伸缩杆442收回。

在本实施例中,本实施例的氮化硼前驱体纤维合股加捻设备尤其适用于由活性高且对环境要求高的前驱体制得的具备强度低、脆性大、耐磨性差等特性的有机前驱体纤维(如聚硼氮烷纤维)的合股加捻,避免了氮化硼前驱体纤维磨损、毛羽多、断丝等问题。

以上结合具体实施方式对本发明进行了说明,这些具体实施方式仅仅是示例性的,不能以此限定本发明的保护范围,本领域技术人员在不脱离本发明实质的前提下可以进行各种修改、变化或替换。因此,根据本发明所作的各种等同变化,仍属于本发明所涵盖的范围。

- 一种用于立方氮化硼烧结体的烧结设备及其烧结方法

- 一种生产镍钴锰三元前驱体的设备

- 一种CT床板外层制备用碳纤维布裁剪设备及其使用方法

- 多根纺织纱线合股加捻一体化设备

- 一种氮化硼前驱体纤维的脱碳方法