一种环保型低能耗磷酸三钙煅烧工艺与系统

文献发布时间:2023-06-19 19:18:24

技术领域

本发明涉及磷酸三钙生产技术领域,特别是涉及一种环保型低能耗磷酸三钙煅烧工艺与系统。

背景技术

脱氟磷酸钙是一种性能优良的无机饲料添加剂,用于禽畜具有显著的增产、增重效果。我国饲料磷酸盐的生产起步较晚,从60年代开始研究生产,而真正开始生产和使用是在80年代末期,经过90年代的快速发展,装置能力由几万吨增加至上百万吨,目前国内已建成的装置生产能力已超过100万吨,成为仅次于美国的世界第二大饲料磷酸盐生产国。虽然国内饲料磷酸盐依靠资源优势和能源优势发展较快,但仍然存在产品初级、技术落后、布局分散、应用面窄等问题。磷酸法脱氟磷酸钙的生产是一个非常复杂的多相反应过程,反应中脱氟程度的高低是影响产品质量合格与否的关键。脱氟磷酸钙的生产有烧结脱氟法和熔融脱氟法两种,其基本原理都是在高温下蒸汽脱氟。由于熔融法以低品位磷矿为原料,杂质多、能耗大,产品质量差,作饲料级产品通常达不到要求,现已逐步被淘汰。烧结脱氟法是将磷矿粉及添加剂在高温下进行烧结,与水蒸气接触反应而脱氟,是目前世界上广泛采用的方法。

脱氟磷酸三钙的生产工艺一般采用高温法,其中磷矿钠盐磷酸烧结法工艺在欧美、日本等发达国家技术完善产品质量可靠,生产规模较大,其生产企业和技术主要集中在几个大公司,如美国PCS、IMC公司和日本小野田化学株式会社,是国际主流生产工艺。在脱氟磷酸三钙的生产上我国与国外相比仍然存在较大差距,表现在我国脱氟磷酸钙产量低,装置规模小,尚未发展形成规模化产业。

脱氟磷酸三钙的焙烧温度一般高达1400℃以上,现有工艺一般采用干法回转窑煅烧。从矿山开采出的天然矿石,通过选矿提升五氧化二磷含量后,添加少量的工业级硫酸,经过计量混合成球,然后送入回转窑用煤焦油加热煅烧发生高温反应,脱出磷矿中的氟,生成磷酸三钙、磷酸钠钙及其它磷酸盐组成的复合型钙磷矿物饲料添加剂。该工艺中,入窑生料需造粒成球,导致窑内燃料燃烧产生的热量传递到物料的速度慢,料球煅烧脱氟时间长,限制了回转窑的产量;且出回转窑烟气温度往往高达700℃以上,烟气带出系统的热焓很高,导致热损失占整个烧成热耗的40%左右;同时,由于入窑物料未经过预热处理,物料入窑后需经过长时间的预热烘干,回转窑内热负荷相对较大,从而限制了回转窑的能力提升,导致烧结法制脱氟磷酸三钙生产线规模相对较小,能耗高、污染大、生产成本高。另外,该工艺中由于出窑烟气温度为700℃左右,达不到SNCR脱硝的温度窗口,难以通过投资少、运行成本低的SNCR方法脱除NOx,导致烟气中NOx脱除困难,而通过低温尾气催化脱硝或臭氧氧化后碱液吸收等方式工艺复杂,投资大、运行成本高。

综上,现有技术存在的问题是:

(1)现有工艺采用回转窑煅烧脱氟磷酸三钙,出窑烟气带出大量的热量,未得到有效地回收利用,导致烧成系统热耗高,燃料消耗量大。

(2)现有工艺中,入窑生料需造粒成球,窑内燃料燃烧产生的热量传递到物料的速度慢,料球煅烧脱氟时间长,限制了回转窑的产量。

(3)现有工艺中,入窑生料未经过预热处理,物料入窑后需经过长时间的预热烘干,回转窑内热负荷相对较大,从而限制了回转窑的能力提升。

(4)现有工艺中,出窑烟气温度达不到SNCR脱硝的温度窗口,难以通过投资少、运行成本低的SNCR方法脱除NOx。

因此,针对现有回转窑煅烧脱氟磷酸三钙的工艺,有必要开发一种可实现烟气达标排放,烟气热焓回收,降低系统热耗,减少回转窑热负荷,提升窑系统产量的磷酸三钙煅烧工艺及系统。

发明内容

本发明的目的之一在于提供一种环保型低能耗磷酸三钙煅烧工艺,该工艺通过在窑尾增加SNCR脱硝单元及带多相联合换热回收烟气热焓的工序,将出窑高温烟气通过SNCR脱硝、气-气换热和气-料换热处理后,烟气热量传递到入窑助燃风和入窑生料,实现了烟气达标排放,烟气热焓回收,降低了系统热耗,减少了回转窑热负荷,提升了窑系统产量。

本发明的另一目的在于提供一种环保型低能耗磷酸三钙煅烧系统。

本发明是这样实现的,一种环保型低能耗磷酸三钙煅烧工艺,包括如下步骤:

出窑烟气脱硝:出窑烟气先经脱硝单元脱除烟气中的NOx,在脱硝单元的脱硝管道底部喷入还原剂,使还原剂与烟气中NOx发生还原反应,实现烟气中NOx脱除;

第一级出窑烟气热回收:出脱硝单元的烟气经烟气进口进入助燃风换热单元,入窑三次风经助燃风进口进入助燃风换热单元,出窑烟气的热量将入窑三次风加热至600~900℃后引入回转窑窑头内,出窑烟气从800~1000℃降至600~800℃,实现烟气热量第一级回收;

第二级出窑烟气热回收:出助燃风换热单元的烟气进入生料预热单元,加热生料,使生料从常温加热至500~700℃,烟气从600~800℃降至300~500℃,实现烟气热量的第二级回收;

生料煅烧:经预热后的粉状生料入回转窑煅烧,制备脱氟磷酸三钙熟料;

熟料冷却:出窑脱氟磷酸三钙熟料经窑头冷却机冷却后,制成成品。

优选的,还包括出窑烟气除尘:出脱硝单元的烟气在进入助燃风换热单元之前,先经窑尾旋风收尘器进行收尘处理,收集的粉尘返回回转窑,除尘后的烟气再进入助燃风换热单元。

优选的,经预热后的粉状生料可分一部分进入脱硝管道。

优选的,所述入窑三次风为空气或出冷却机的窑头余风,出冷却机的窑头余风先经窑头旋风收尘器进行收尘处理,收集的粉尘返回冷却机,除尘后的余风再进入助燃风换热单元。

优选的,入生料预热单元的生料为粉状,细度为80um筛余小于50%。

一种环保型低能耗磷酸三钙煅烧系统,包括回转窑、冷却机、窑尾烟室、脱硝单元、助燃风换热单元和生料预热单元,所述窑尾烟室、回转窑和冷却机依次相连,所述窑尾烟室的烟气出口与脱硝单元的烟气进口相连,所述脱硝单元的烟气出口与助燃风换热单元的烟气进口相连,所述助燃风换热单元的烟气出口与生料预热单元底端的烟气进口相连,所述述助燃风换热单元的助燃风出口与回转窑的窑头罩相连,所述生料预热单元底端的出料口与所述窑尾烟室相连,所述回转窑的窑头处设置有窑头燃烧器。

优选的,所述脱硝单元包括脱硝管道、脱硝系统和喷枪,所述脱硝管道位于窑尾烟室上方,所述脱硝管道顶部烟气出口与助燃风换热单元的烟气进口相连,所述脱硝系统与喷枪相连,所述喷枪设置在脱硝管道底部。

进一步优选的,所述生料预热单元底端的出料口与所述脱硝管道相连。

优选的,所述助燃风换热单元的烟气进口与脱硝单元的烟气出口之间设置有窑尾旋风收尘器,所述窑尾旋风收尘器的烟气进口与脱硝单元的烟气出口相连,所述窑尾旋风收尘器的烟气出口与助燃风换热单元的烟气进口相连,所述窑尾旋风收尘器的出料口与窑尾烟室相连。

优选的,所述助燃风换热单元的助燃风进口与冷却机的低温余风出口相连。

进一步优选的,所述助燃风换热单元的助燃风进口与冷却机之间设置有窑头旋风收尘器,所述窑头旋风收尘器的余风进口与冷却机的低温余风出口相连,所述窑头旋风收尘器的出料口与冷却机相连,所述窑头旋风收尘器的余风出口与助燃风换热单元的助燃风进口相连。

优选的,所述助燃风换热单元包括气-气换热器,所述气-气换热器的烟气进口与脱硝单元的烟气出口相连,所述气-气换热器的烟气出口与生料预热单元的烟气进口相连,所述气-气换热器的助燃风出口与回转窑的窑头罩相连。

进一步优选的,所述气-气换热器的助燃风进口的管道上设置有进风阀门和风机,气-气换热器的助燃风出口的管道上设置有出风阀门。

优选的,所述生料预热单元包括至少一级旋风预热器,所述旋风预热器包括旋风筒、及连接旋风筒的风管和料管。

本发明具有以下优点和有益效果:

1、本发明通过将生料预热入窑,提升了出窑烟气温度,满足了SNCR脱硝的温度窗口,在窑尾设置脱硝管道,并布置SNCR脱硝系统,使烟气NOx达到环保达标排放,且投资少、运行成本低。

2、本发明通过在窑尾设置多相联合换热将出窑烟气热焓充分回收。其中,第一级换热为气相-气相换热,将高品位烟气热量传递到入窑三次风,提升窑内助燃风温度;第二级为气相-固相换热,将降温后的烟气热量传递到入窑生料,提升入窑生料的温度。通过两级换热热回收,降低了回转窑内热负荷,减少了烟气带走的热损失,从而降低了窑系统热耗,节省了燃料消耗。

3、本发明通过在窑尾设置生料预热单元,使入窑生料为粉料且直接入窑煅烧,避免了因造粒后导致料球在窑内传热速度慢,料球煅烧脱氟时间长的问题,提升了回转窑的煅烧能力。

4、本发明通过在窑尾设置生料预热单元,入窑生料经过预热处理后升温至500~700℃,节省了物料入窑后所需的烘干、升温时间,降低了回转窑内热负荷,提升了回转窑的煅烧能力,同时取代现有的干法长窑工艺,可缩小同等产量下窑的规格,有利于单线规模的大型化。

5、本发明通过将进入助燃风换热单元的烟气和助燃风进行收尘处理,防止助燃风换热单元长期使用过程中因粉尘积累而堵塞。

附图说明

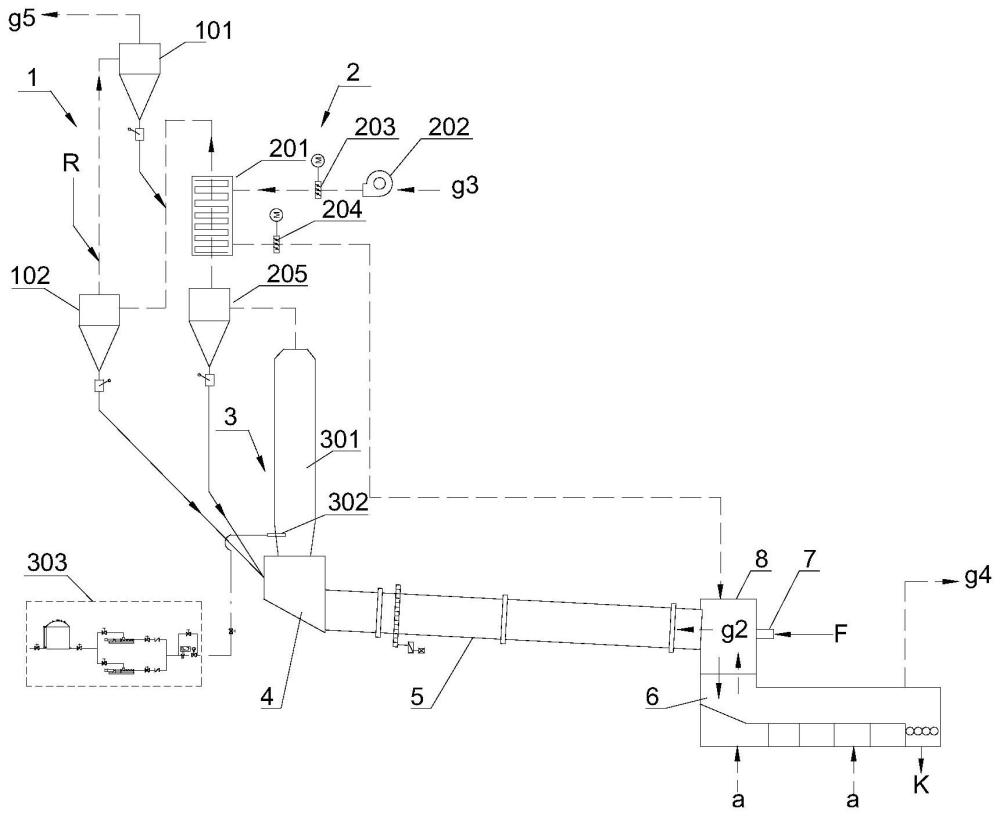

图1是本发明的实施例一提供的煅烧系统的结构示意图;

图2是本发明的实施例二提供的煅烧系统的结构示意图。

图中:

a-空气;g2-二次风;g3-入窑三次风;g4-窑头余风;g5-低温烟气;R-生料;F-煤粉;K-脱氟磷酸三钙熟料;

1-生料预热单元;101-第一级旋风筒;102-第二级旋风筒;103-分料阀;

2-助燃风换热单元;201-气-气换热器;202-风机;203-进风阀门;204-出风阀门;205-窑尾旋风收尘器;206-窑头旋风收尘器;

3-脱硝单元;301-脱硝管道;302-喷枪;303-脱硝系统;

4-窑尾烟室;5-回转窑;6-冷却机;7-窑头燃烧器;8-窑头罩。

带箭头虚线为气流方向;带箭头实线为生料或煤粉流动方向。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,并配合附图对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

本发明实施例提供了一种环保型低能耗磷酸三钙煅烧工艺,包括如下步骤:

出窑烟气脱硝:出窑烟气在进入窑尾旋风收尘器205之前,先经脱硝单元3脱除烟气中的NOx,入脱硝管道烟气中NOx浓度一般为800~1500ppm,烟气温度为800~1000℃,在脱硝单元3的脱硝管道301底部喷入还原剂(氨水),脱硝管道301内还原剂与烟气中NOx发生还原反应,实现烟气中NOx脱除;

出窑烟气除尘:出窑的高温烟气含有粉尘,经脱硝单元3处理后的烟气在进入助燃风换热单元2之前,先经窑尾旋风收尘器205进行收尘处理,收集的粉尘返回回转窑5,除尘后的烟气再进入助燃风换热单元2;

第一级出窑烟气热回收:经窑尾旋风收尘器205处理后的烟气经烟气进口进入助燃风换热单元2内一通道,入窑三次风g3经助燃风进口进入助燃风换热单元2内另一通道,出窑的高温烟气为加热源,入窑三次风为吸热源,出窑烟气加热入窑三次风,利用出窑烟气的热量将入窑三次风加热至600~900℃后引入回转窑5窑头内,出窑烟气从800~1000℃降至600~800℃,实现烟气热量第一级回收;

第二级出窑烟气热回收:出助燃风换热单元2的烟气进入生料预热单元1,加热生料,使生料从常温加热至500~700℃,烟气从600~800℃降至300~500℃,实现烟气热量的第二级回收;入生料预热单元1的生料为粉状,细度为80um筛余小于50%;

生料煅烧:经预热后的粉状生料入回转窑5煅烧,制备脱氟磷酸三钙熟料K;经预热后的粉状生料还可分一部分进入脱硝管道301,由于脱硝管道301内烟气温度为800~1000℃,可增加入窑物料温度,减少回转窑5的热负荷;

熟料冷却:出窑脱氟磷酸三钙熟料经窑头冷却机6冷却后,制成成品。

其中,所述入窑三次风g3为空气或出冷却机6的窑头余风g4,出冷却机6的窑头余风先经窑头旋风收尘器206进行收尘处理,收集的粉尘返回冷却机6,除尘后的余风再进入助燃风换热单元2。

一种环保型低能耗磷酸三钙煅烧系统,包括回转窑5、冷却机6、窑尾烟室4、脱硝单元3、窑尾旋风收尘器205、助燃风换热单元2和生料预热单元1,所述窑尾烟室4、回转窑5和冷却机6依次相连,所述窑尾烟室4、脱硝单元3、窑尾旋风收尘器205、助燃风换热单元2和生料预热单元1依次相连。

具体的,所述脱硝单元3用于脱除出窑高温烟气中NOx,所述脱硝单元3底部的烟气进口与窑尾烟室4的烟气出口相连,所述脱硝单元3顶部的烟气出口与窑尾旋风收尘器205的烟气进口相连,所述窑尾旋风收尘器205的出料口与窑尾烟室4相连,所述窑尾旋风收尘器205的烟气出口与助燃风换热单元2的烟气进口相连,所述助燃风换热单元2的烟气出口与生料预热单元1底端的烟气进口相连,所述述助燃风换热单元2的助燃风出口与回转窑5的窑头罩8相连,所述生料预热单元1顶端的烟气出口排出低温烟气,所述生料预热单元1顶端的进料口用于生料进料,所述生料预热单元1底端的出料口与所述窑尾烟室4相连,所述回转窑5的窑头处设置有窑头燃烧器7。

助燃风换热单元2位于脱硝单元3之后,高温出窑烟气在助燃风换热单元2中将入窑三次风加热。生料预热单元1位于助燃风换热单元2之后,出助燃风换热单元2的烟气进入生料预热单元1将生料预热,出生料预热单元1的生料通过料管进入回转窑5。窑头燃烧器7头部位于回转窑5窑头中心,燃料从回转窑5窑头喷入。在脱硝单元3与助燃风换热单元2之间设置窑尾旋风收尘器205,可将出窑烟气中的粉尘收集返回回转窑5,除尘后的烟气再进入助燃风换热单元2,防止助燃风换热单元2长期使用过程中因粉尘积累而堵塞。

其中,所述助燃风换热单元2包括气-气换热器201,所述气-气换热器201的烟气进口与窑尾旋风收尘器205的烟气出口相连,所述气-气换热器201的烟气出口与生料预热单元1的烟气进口相连,所述气-气换热器201的助燃风出口与回转窑5的窑头罩8相连。所述气-气换热器201的助燃风进口的管道上设置有进风阀门203和风机202,气-气换热器201的助燃风出口的管道上设置有出风阀门204。

所述气-气换热器201的助燃风进口与冷却机6的低温余风出口相连。所述气-气换热器201的助燃风进口与冷却机6之间设置有窑头旋风收尘器206,所述窑头旋风收尘器206的余风进口与冷却机6的低温余风出口相连,所述窑头旋风收尘器206的出料口与冷却机6相连,所述窑头旋风收尘器206的余风出口与助燃风换热单元2的助燃风进口相连。

助燃三次风成分为空气或出冷却机6的窑头余风,通过风机202将助燃三次风鼓入气-气换热器201,气-气换热器201的前后分别设置进风阀门203和出风阀门204,使助燃三次风的进出风量可调;加热后的助燃三次风连接回转窑5窑头罩8,进入回转窑5内。

所述脱硝单元3包括脱硝管道301、脱硝系统303和喷枪302,所述脱硝管道301位于窑尾烟室4上方,所述脱硝管道301顶部烟气出口与助燃风换热单元2的烟气进口相连,所述脱硝系统303与喷枪302相连,所述喷枪302设置在脱硝管道301底部,还原剂(氨水)通过脱硝系统303经喷枪302喷射入脱硝管道301内,将窑尾烟气中的NOx还原为N

所述生料预热单元1包括至少一级旋风预热器,所述旋风预热器包括旋风筒、及连接旋风筒的风管和料管。所述生料预热单元1底端的出料口还与所述脱硝管道301相连。本实施例设置两级旋风预热器,分别为第一级旋风筒101和第二级旋风筒102,所述第二级旋风筒102的烟气进口与气-气换热器201的烟气出口相连,所述第二级旋风筒102的出料口通过分料阀103分别与所述窑尾烟室4、脱硝管道301相连,所述第二级旋风筒102的烟气出口与第一级旋风筒101的烟气进口相连,所述第一级旋风筒101的出料口与第二级旋风筒102和气-气换热器201之间的连接管道相连。

所述旋风预热器、回转窑5、冷却机6、脱硝管道301、气-气换热器201的助燃风进口管道和出口管道内均设置耐火材料。

下面对本发明进行进一步详细阐述。

实施例1

请参阅图1,本实施例提供一种环保型低能耗磷酸三钙煅烧系统。主要由回转窑5、冷却机6、窑尾烟室4、脱硝管道301、窑尾旋风收尘器205、气-气换热器201和旋风预热器组成。

回转窑5前端设置窑头罩8,窑头罩8前连接窑头燃烧器7;通过窑头燃烧器7喷入燃料燃烧,为回转窑5内物料煅烧提供热量。回转窑5窑尾连接窑尾烟室4,回转窑5内燃烧产生的烟气经窑尾烟室4排出,燃烧烟气中NOx浓度一般为800~1500ppm。窑内物料煅烧温度为1400℃左右,出窑熟料进入冷却机6,冷却机6内通入空气a,将熟料冷却至150℃以下。冷却机6前端的热风为二次风g2,温度为800~1200℃,为窑内煅烧提供助燃空气。

脱硝管道301位于窑尾烟室4上方,脱硝管道301底部设置喷枪302,脱硝系统303内的氨水通过喷枪302喷射入脱硝管道301内,脱硝管道301内烟气停留时间大于0.5s,将烟气中的NOx还原为N

气-气换热器201位于脱硝管道301之后。在脱硝管道301与气-气换热器201之间设置窑尾旋风收尘器205,将烟气中的粉尘收集返回回转窑5,除尘后的烟气进入气-气换热器201,防止气-气换热器201长期使用过程中因粉尘积累而堵塞。高温烟气在气-气换热器201中将入窑三次风g3加热,出窑尾旋风收尘器205的高温烟气为加热源,入窑三次风g3为吸热源,利用出窑高温烟气的热量将入窑三次风加热至600~900℃后引入回转窑5内,出窑烟气从800~1000℃降至600~800℃,从而实现烟气热量第一级回收。预热后的三次风g3通过管道连接至窑头罩8,与二次风g2混合后入窑,为燃料燃烧提供助燃空气。

旋风预热器的级数为二级,经气固热交换和旋风分离后,生料温度升高,烟气温度降低至300~500℃。生料在二级旋风预热器内进行预热。生料R为粉状,细度为80um筛余小于50%,温度为常温。生料通过管道喂入第二级旋风筒102出口风管中进行气固换热,在气流带动下进入第一级旋风筒101,在第一级旋风筒101内经过气固分离后,物料从第一级旋风筒101的下料管喂入气-气换热器201的出口风管,在气流带动下进入第二级旋风筒102,经第二级旋风筒102气固分离后,生料喂入窑尾烟室4。

出旋风预热器的生料进入窑尾烟室4后,在回转窑5内煅烧,生料烧结为熟料,出窑熟料通过冷却机6进行冷却后,制成熟料产品。出冷却机6的热风一部分入窑,为高温二次风g2;另一部分从窑头排出,为窑头余风g4,窑头余风的温度为200~400℃,为原料、燃料粉磨环节提供烘干热源。

实施例2

请参阅图2,与实施例1不同的是,入窑三次风g3的来源为出冷却机6的热风,温度为200~400℃,其热焓相比常温空气高,有利于提升入窑三次风温度,降低热耗。本实施例适用于原、燃料水分少,窑头余风g4热量富裕的情况。入窑三次风g3从窑头冷却机6引风后,经过窑头旋风收尘器206进行收尘处理,再进入气-气换热器201,防止气-气换热器201长期使用过程中因粉尘积累而堵塞。

第二级旋风筒102的料管带分料阀103,料管分为两个分支,一支连接窑尾烟室4,另一支连接脱硝管道301。分料阀103的开度可在0~100%之间调节,实现生料分料,当生料分入脱硝管道301后,由于脱硝管道301内烟气温度为800~1000℃,可增加入窑物料温度,减少回转窑5的热负荷。

综上,本发明通过将生料预热入窑,提升了出窑烟气温度,满足了SNCR脱硝的温度窗口,使烟气NOx达到环保达标排放,且投资少、运行成本低。通过在窑尾设置多相联合换热将出窑烟气热焓充分回收。其中,第一级换热为气相-气相换热,将高品位烟气热量传递到入窑三次风,提升窑内助燃风温度;第二级为气相-固相换热,将降温后的烟气热量传递到入窑生料,提升入窑生料的温度。通过两级换热热回收,降低了回转窑内热负荷,减少了烟气带走的热损失,从而降低了窑系统热耗,节省了燃料消耗。通过在窑尾设置生料预热单元,入窑生料经过预热处理后升温至500~700℃,节省了物料入窑后所需的烘干、升温时间,降低了回转窑内热负荷,提升了回转窑的煅烧能力,同时取代现有的干法长窑工艺,可缩小同等产量下窑的规格,有利于单线规模的大型化。

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换,而这些修改或者替换,并不使相应技术方案的本质脱离本发明实施例技术方案的范围。

- 一种针状煅烧石油焦生产工艺及其生产用煅烧炉

- 一种高载荷、可整体回收的环保型汽车备胎盖板、制备工艺及可整体回收工艺

- 一种带多相联合换热的低能耗磷酸三钙煅烧工艺与系统

- 一种低能耗碳酸钙悬浮煅烧工艺