快速连接器和包括该快速连接器的连接组件

文献发布时间:2023-06-19 19:18:24

技术领域

本发明涉及一种用于加压流体流经的两个管道的可拆卸连接的快速连接器。

本发明的领域是流体连接的领域。在该领域中,已知使用包括凸元件和凹元件的快速连接器,凸元件和凹元件各自连接到管道并能够相互配合。

背景技术

FR-A-3084437教导在封闭部和凸接头的管状主体之间的界面处和/或在的线轴与同一接头的凹接头的管状主体或柱塞之间的界面处提供密封。

从EP-A-2818781中还知道,O形环安装在凸连接元件的封闭部上,所述O形环压靠座部,而安装在凹元件的线轴上的密封件在该线轴的前进位置中压靠柱塞的后座部。

这些快速连接器一般令人满意。

然而,当快速连接器被连接或断开时,尤其是在凸部件和凹部件的前部处,存在凸部件和凹部件的运动部件之间的空间可能充满流体的风险。这可能会在断开连接结束时造成滴漏。这种滴漏现象(特别是由于这些部件的制造公差而导致的快速连接器的组成部件的尺寸变化而引起),对于某些应用(特别是食品和电子部门)是禁止的。它们还可能对连接环境造成污染,于是需要定期净化。

发明内容

本发明特别解决了这些问题,提出了一种用于两个管道(加压流体在管道中流过)的可拆卸的连接的新的快速连接器,并且滴漏的风险被最小化。

为此,本发明涉及一种快速连接器,用于将加压流体所流经的两个管道可拆卸地连接,所述快速连接器包括凸元件和凹元件,所述凸元件和凹元件能够沿插入轴线在快速连接器的分离构型和连接构型之间配合在一起,所述凸元件包括:

○凸管状主体,所述凸管状主体在近侧端部和远侧端部之间沿着第一纵向轴线延伸,并且所述凸管状主体具有:

■第一纵向腔,用于在所述快速连接器的所述连接构型中作为加压流体的通道,

■第一边缘平面,所述第一边缘平面形成在所述凸管状主体的所述远侧端部的所述外侧并垂直于所述第一纵向轴线;

○第一远侧口部,所述第一远侧口部由所述凸管状主体的远侧端部限定,且具有小于所述第一纵向腔的直径的直径;

○封闭部,所述封闭部可沿着所述第一纵向轴线在前进位置和缩回位置之间移动,在所述前进位置,所述封闭部关闭所述第一远侧口部,在所述缩回位置,所述封闭部不关闭所述第一远侧口部;

○第一密封件;

所述凹元件包括:

○凹管状主体,所述凹管状主体在近侧端部和远侧端部之间沿着第二纵向轴线延伸,并且所述凹管状主体包括:

■第二纵向腔,用于在所述快速连接器的连接构型中作为加压流体的通道,

○第二远侧口部,第二远侧口部的直径小于所述第二纵向腔的直径;

○柱塞,所述柱塞能够沿着所述第一纵向轴线将可移动的所述封闭部从其前进位置推到其缩回位置;

○线轴,所述线轴:

■围绕所述柱塞安装,

■可沿所述第二纵向轴线在前进位置和缩回位置之间移动,在所述线轴的前进位置,所述线轴关闭所述第二远侧口部,在所述线轴的缩回位置,所述线轴不关闭所述第二远侧口部,以及

■所述线轴具有第二边缘平面,所述第二边缘平面形成在所述线轴的远侧端部的外侧并垂直于所述第二纵向轴线;

○第二密封件,所述第二密封件被部分地容纳在所述线轴中的凹槽中,并且当所述线轴处于前进位置时,所述第二密封件靠置在所述柱塞的壁上,

根据本发明,

-所述第一密封件被部分地容纳在所述凸管状主体中的凹槽中,并且当可移动的所述封闭部处于前进位置时,所述第一密封件在径向于所述第一纵向轴线的方向上靠置在可移动的所述封闭部的圆柱形表面上;

-当所述线轴处于前进位置时,所述第二密封件在径向于所述第二纵向轴线的方向上靠置在所述柱塞的圆柱形壁上;

-所述第一密封件包括第一前表面,所述第一前表面沿所述第一纵向轴线比所述第一边缘平面更靠前;

-所述第二密封件包括第二前表面,所述第二前表面沿所述第二纵向轴线比所述第二边缘平面更靠前;以及

-所述第一密封件和第二密封件的所述第一前表面和第二前表面适于在所述快速连接器的凸元件和凹元件被推动在一起时相互接触。

本发明保证了:当快速连接器的凸部件和凹部件连接以及分离并最后分开时,第一二密封件和第二密封件的第一前表面和第二前表面首先接触。因此,即使考虑到连接器部件中的可能的尺寸变化,第一密封件和第二密封件也确保了永久密封功能,特别是围绕快速连接器的凸元件和凹元件的前部面的永久密封功能。

根据本发明的有利但不是强制性的方面,这种快速连接器可以结合以下特征中的一个或多个,采用技术上可行的任何组合:

-当所述封闭部处于前进位置时,所述第一密封件占据如下的环形空间:在径向于所述第一纵向轴线的方向上限定在所述凸管状主体和所述封闭部之间,且沿所述第一纵向轴线轴向地限定在所述凸管状主体的凹槽的前方和所述第一边缘平面的后方,和/或当所述线轴处于前进位置时,所述第二密封件占据如下的环形空间:在径向于所述第二纵向轴线的方向上限定在所述柱塞和所述线轴的所述远侧端部之间,且沿所述第二纵向轴线轴向地限定在所述线轴的凹槽的前方和所述第二边缘平面的后方;

-所述封闭部具有如下的前部面:远离所述第一腔,并且在所述封闭部的前进位置沿着所述第一纵向轴线轴向地布置在所述第一前表面的前方,和/或所述柱塞具有如下的前部面:远离离所述第二腔,并且在所述线轴的前进位置沿着所述第二纵向轴线轴向地布置在所述第二前表面的前方;

-所述第一密封件包括:用于钩接在所述凸管状主体的凹槽中的第一锁紧珠缘,该第一珠缘由与所述凸管状主体的凹槽接触的第一接触表面限定;第一内表面,所述第一内表面被设计成靠置在所述封闭部的圆柱形壁上,以及凸起,所述凸起的非受压直径小于所述封闭部的外直径,并且所述凸起由所述第一内表面界定;和/或所述第二密封件包括:用于钩接在所述线轴的凹槽中的第二锁紧珠缘,该第二珠缘由与所述线轴的凹槽接触的第二接触表面限定;第二内表面,所述第二内表面被设计成靠置在所述柱塞的圆柱形壁上,以及凸起,其非受压直径小于所述柱塞的外直径。

-所述第一密封件包括第一后表面,所述第一后表面面向所述第一纵向腔,所述第一后表面将第一接触表面与所述第一内表面连接,并且所述第一后表面是凹形的;和/或所述第二密封件包括第二后表面,所述第二后表面面向所述第二纵向腔,所述第二后表面将第二接触表面与所述第二内表面连接,并且所述第二后表面是凹形的。

-所述第一后表面限定第一凹槽,所述第一凹槽在所述封闭部的前进位置向所述第一纵向腔敞开,并且所述第一凹槽的最大直径大于所述第一接触表面的最小直径;和/或所述第二后表面限定第二凹槽,在所述封闭部的前进位置向所述第二纵向腔敞开,并且所述第二凹槽的最大直径大于所述第二接触表面的最小直径;

-在所述凹槽后方,所述凸管状主体具有大于所述第一后表面的最大直径的内直径;

-所述凸元件包括环,所述环安装在所述凸管状主体中,所述环配置成形成用于在前进位置对所述封闭部进行支撑的座部,以及所述环的内直径小于所述第一后表面的最大直径;

-所述凸元件包括第一弹性偏压构件,所述第一弹性偏压构件被配置为将所述封闭部偏压到前进位置,且所述凹元件包括第二弹性偏压构件,所述第二弹性偏压构件被配置为将所述线轴偏压到前进位置;

-所述线轴由前部和附连到所述前部的后部形成,所述前部包括部分地容纳所述第二密封件的凹槽,所述后部包括用于所述第二弹性偏压构件的近侧支承表面,并且所述后部的内直径小于所述第二接触表面的最小直径;

-述线轴承载第三密封件,所述第三密封件在所述线轴的前向位置和倒退位置与所述凹管状主体接触;

-在所述快速连接器的所述连接构型中,所述第一前表面与所述第二前表面处于平行于所述插入轴线的轴向接触;

-当所述封闭部处于前进位置时,所述第一前表面沿着所述第一纵向轴线位于所述第一边缘平面和平行于所述第一边缘平面的第一平行平面之间,所述第一平行平面垂直于所述第一纵向轴线并穿过所述封闭部的所述前部面;以及当所述封闭部处于前进位置时,所述第一边缘平面和所述第一平行平面沿着该轴线间隔小于或等于1mm的距离,和/或当所述线轴处于前进位置时,所述第二前表面沿着所述第二纵向轴线X6位于所述第二边缘平面和平行于所述第一边缘平面的第二平行平面之间,所述第二平行平面垂直于所述第二纵向轴线,并穿过所述柱塞的所述前部面,以及当所述柱塞处于前进位置时,所述第二边缘平面和所述第二平行平面沿着该轴线间隔小于或等于1mm的距离;

-在所述快速连接器的连接构型中:所述柱塞将所述封闭部保持在缩回位置;所述加压流体在所述第一纵向腔和第二纵向腔之间自由流动;以及所述凸管状主体的远侧端部和所述线轴的前部面沿所述插入轴线间隔非零距离;

-第一密封件和第二密封件是相同的;

-所述凹元件包括以所述第二纵向轴线为中心的至少两个支承表面;所述支承表面配置成在插入期间引导所述凸元件;以及这些所述支承表面具有共同的引导直径并沿所述第二纵向轴线偏移大于或等于所述共同的引导直径的五分之一的距离。

根据另一方面,本发明涉及一种可动连接板与至少一个固定连接板的连接组件,特别是用于连接液压类型电路。根据本发明,

-所述连接组件包括至少一个根据前述权利要求中任一项所述的快速连接器;

-所述快速连接器的凸元件和所述快速连接器的所述凹元件分别安装在可动板和固定板中的一者上,可动板和固定板具有穿过其的通道,所述通道流体连接到所述连接元件的所述第一纵向腔或第二纵向腔;以及

-所述可动板和所述固定板中的第一板配备有夹具,所述夹具用于保持安装在所述第一板上的所述凸元件或凹元件,该保持夹具允许所述凸元件或凹元件在垂直于安装在所述第一板上的所述凸元件或凹元件的第一纵向轴线或第二纵向轴线的平面内相对于所述第一板移动。

这种连接组件的优点与本发明的快速连接器的优点相似。

附图说明

本发明将被更好地理解,并且本发明之外的优点将根据以下使用其原理的快速连接器的三个实施例和连接组件的两个实施例的描述而更清楚地显现出来,其中仅以示例的方式给出并参考附图,其中:

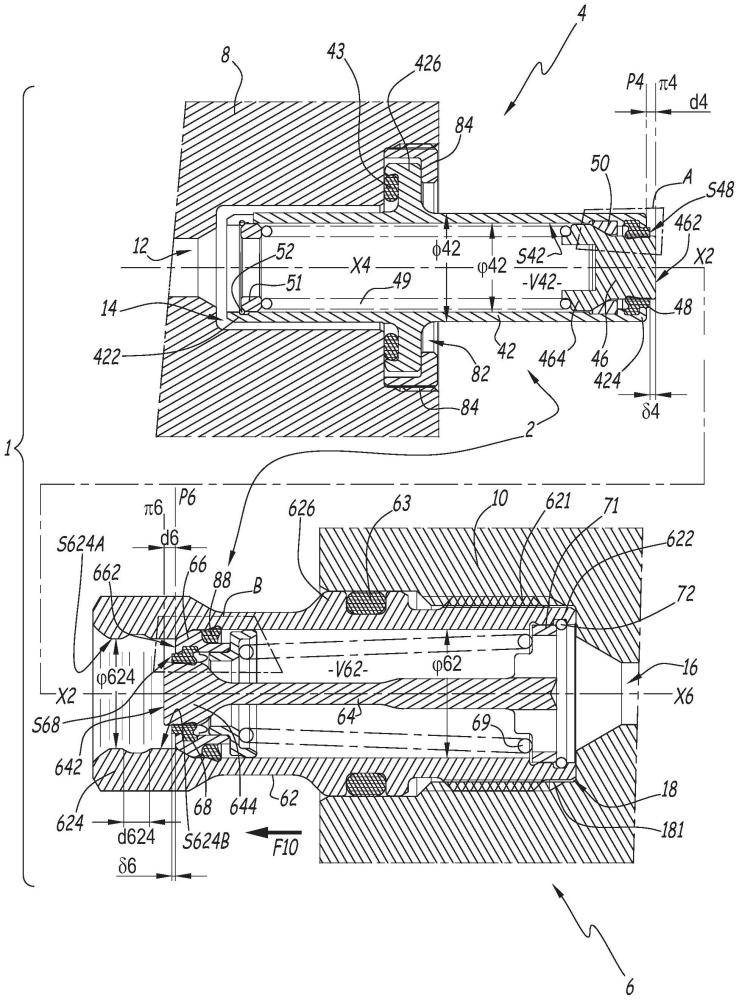

图1是根据本发明的连接组件的主纵向横截面,包括根据本发明的处于分离构型的快速连接器,

图2是图1中细节A和B的放大比例视图,其中,密封件在它们所属的配合元件的外面示出,开口环也在其所属的配合元件的外面以稍小的比例用透视图示出,

图3在以类似于图1的纵向横截面示出了连接图1和图2的快速连接器的凸和凹元件所涉及的三个步骤,

图4示出了在两个插图C和D中制造图1至3的快速连接器的凸和凹元件的密封件的步骤,

图5是类似于图1的根据第二实施例的连接组件和快速连接器的视图,

图6是图5中细节VI的放大图,

图7是类似于图5、示出图5和图6中的快速连接器的连接构型的视图,

图8是类似于图1的根据本发明第三实施例的快速连接器的视图,以及

图9以类似于图8的纵向横截面示出了连接图8的快速连接器的凸和凹元件所涉及的两个步骤。

具体实施方式

图1至图3所示的连接组件1包括快速连接器2,快速连接器包括适于沿快速连接器2的插入轴线X2配合在一起的凸元件4和凹元件6。

凸元件4安装在连接板8(其部分示出,并且实际上可以在该板上安装多个其他凸或凹连接元件,但未示出)上。

类似地,凹元件6安装在连接板10(其部分示出,并且多个其他凸或凹连接元件可以安装在该板上,但未示出)上。

连接板10是可移动的,它可以通过由箭头F10表示的并且大致平行于插入轴线X2的平移运动靠近固定连接板8,用于使元件4和6连接,即关闭快速连接器2。当快速连接器2打开时,可移动连接板10沿与箭头F10相反的方向移动远离固定连接板8。

连接板8和10以及连接器2属于连接组件1,如同安装在这些连接板上的任何其他连接元件。

固定连接板8具有穿过它的通道12,通道12通至孔14,在孔14中安装有凸元件4的近侧或后部。相对地,可移动连接板10具有穿过其的通道16,通道16通至孔18,在孔18中安装有凹元件6的近侧或后部。

在这方面,对于每个连接元件4或6,在连接之前或进行连接期间,区分位于连接元件的连接到的管道12或14的一侧上的近侧或后侧,以及面对互补元件(即快速连接器2的另一元件)的远侧或前侧。这些近侧或后侧以及远侧或前侧的概念也适用于元件4和6的组成部件,并且取向成相同的方向。

凸元件4包括在近侧端部或后端部422和远侧端部或前侧端部部424之间沿着凸元件4的纵向轴线X4延伸的管状凸主体42。近侧端部422是敞开的,并且以与管道12的开口相对的方式的位于孔14中。

凸管状主体42还包括环形凸缘426,其围绕主体42的管状部分,并以径向于纵向轴线X4的方式向外延伸,且沿纵向轴线X4远离端部422和424中的每一个。在凸缘426和端部424之间,管状主体422是具有恒定圆形横截面的圆柱形,具有外直径Φ42和内直径

凸缘426设置在连接器板8的埋头孔82中,埋头孔围绕孔14的远侧口部,且直径严格大于凸缘426的直径。密封件43插入在凸缘426的后表面和埋头孔82的底部之间。另一方面,螺纹夹具84螺纹连接到埋头孔82的内螺纹86并具有L形横截面,该横截面使得能够沿着轴线X4将珠缘426轴向地保持在埋头孔82中。

未示出的装置,例如钥匙等,用于固定夹具84以防止相对于连接板8的旋转。

夹具84为凸缘426提供径向平移空间,以改善X2轴线相对于X6轴线的定位。因此,凸管状主体42的定位可以相对于连接板8根据在径向于纵向轴线X4的平面内的运动而进行调整。这使得凸元件4和凹元件6能够在连接或分离期间对准,使得轴线X4和X6重合。

凸管状主体42的远侧端部424由封闭部46(其可在凸管状主体42内沿着纵向轴线X4在前进位置和缩回位置之间平移)关闭。在封闭部的前进位置,封闭部46关闭凸元件4的远侧口部428(由远侧端部424限定,且直径记为

直径

在口部428的相对于封闭部46的对面,凸管状主体42限定了内部空间V42,其是圆柱形的,具有直径

在远侧端部424的内表面上,凸管状主体42具有内周凹槽423。该凹槽423沿纵向轴线X4限定在远侧端部424的内肋425和环形壁427(在口部428处限制远侧端部424)之间。空间V42被沿纵向轴线X4限定在凹槽423的后方。

S427是肋427的前表面,该前表面与凹槽423和空间V42相对。

凹槽423的圆柱形底面为远侧端部424的径向内表面并以F423指示,且其直径为

封闭部46包括中央截头锥形部分46A以及前部46B,中央截头锥形部分限定出以轴线X4为中心朝向前侧渐缩的截头锥形外表面S46A,前部限定出圆柱形外表面S46B。前部46B沿着纵向轴线X4位于中间部46A和封闭部46的前部面462之间。该前部面462也是凸元件4的前部面,因为其在凸管状主体42的前侧端部424被封闭部46关闭时在凸元件的关闭构型中沿着轴线X4相对于环形壁427向前突出。

另一方面,封闭部46配备有两个后凸耳464,它们将中间部分向后侧延伸,并允许中间部分在空间V42中在凸管状主体42的内径向表面S42上被平移地引导。

V428是在口部428处相对于纵向轴线X4径向地限定在环形壁427和表面S46B之间的围绕封闭部46的环形空间。

表面S46B的直径用

口部428的前侧外径向边缘,即表面S427的内径向边缘用429表示。换句话说,边缘429限定凸管状主体42的前部面和肋部427的径向内表面之间的接合部,所述前部面由表面S427限定的,所述径向内表面围绕口部428和空间V428。

P4是凸元件4的边缘平面,定义为径向于纵向轴线X4并穿过边缘429的平面。边缘平面P4包括表面S427。

如图1和图3所示,第一密封件48安装在凹槽423中,并在封闭部处于其前进位置时围绕可移动的封闭部46的圆柱形前部46B延伸。

密封件48的横截面是实心的并且围绕轴线X4恒定。

在图2中,示出还未安装在凸管状主体42内的密封件48,其示出了非受压状态下的几何形状,即当它没有压缩在元件42和46之间时。

开口环50也安装在远侧端部424内并围绕可移动的封闭部46。在图2中,以透视图示出尚未安装在凸管状主体42的该开口环,以解释其几何形状。该开口环设置有与表面S46A(当关闭远侧端部424时,表面S46A在封闭部46的前进位置处抵靠在该表面S50上)互补的截头锥形表面S50。换句话说,开口环50形成用于在封闭部46关闭口部428时接纳封闭部46的座部。

表面S50的直径用

开口环50容纳在凸管状主体42的径向内凹槽421中,该凹槽421沿轴线X4被轴向限定在肋425和肩430之间。当环50在安装构型中位于凹槽421中时,截头锥形表面S50在边缘平面P4的方向上朝向轴线X4渐缩。

密封件48包括用于钩接在凹槽423中的珠缘482、中心部分484和凸起486,在密封件48在凹槽423中的安装构型中,凸起486相对于中心部分在径向于轴线X4的方向上与珠缘482相对地布置。在密封件48的非受压构型中,凸起486具有内直径

珠缘482的外表面S482与限定在凹槽423中的表面互补。具体地,表面S482包括与表面F423互补的第一部分S482F、与表面S423互补的第二部分S482S和与表面S'423互补的第三部分S482S'。

以这种方式,密封件48可以通过形状配合或甚至通过将珠缘482轻微压缩到凹槽423中而牢固地保持在凹槽423中。

表面S482的直径指示为

密封件48还包括前表面S48以及后表面S'48,当密封件48安装在凸管状主体中时,前表面S48面向凸元件4的前部,后表面S'48背离前表面S48而面向凸元件4的后部,即朝向开口环50和空间V42一侧。前表面S48也可称为密封件48的前侧或远侧表面。

密封件48还包括内径向表面S486,其限定与中间部分484相对的凸起486,并且在图的示例中,平行于轴线X4测量的长度L486为1.5mm。凸起486形成凸部(即具有弯曲轮廓的唇部),所述凸部用于支撑在封闭部46上。

实际上,密封件48的内直径

后表面S'48连接密封件48后部的表面S482和S486,并限定出朝向空间V42(即朝向后部)开口的凹槽488。后表面S'48的最大直径(等于凹槽488的最大直径)用ΦS'48表示。直径

如图1所示,在可移动的封闭部46的前进构型中,密封件48的径向内表面S486沿着径向于轴线X4的方向与封闭部46的表面S46B抵接。内径向表面S486的几何形状与外径向表面S46B的几何形状相匹配,外径向表面S46B由比密封件48更硬的材料制成。为了简单起见,在图1和图3中没有示出S486表面的这种适配,在图中示出的是处于非受压构型的密封件。

如图1和图3所示,前表面S48在口部428处从凸管状主体42的远侧端部424向前突出。换言之,前表面S48沿轴线X4比第一边缘平面P4更靠前。

平面P4和前表面S48之间沿纵向轴线X4的偏移表示为δ4。如上所述,该偏移的值是非零的。

有利地,对于直径

当封闭部46处于前进构型时,前表面S48沿着纵向轴线X4设置在封闭部46的前部面462的后方。平行于第一边缘平面P4并因此垂直于纵向轴线X4并包含前部面462的平面被表示为π4。在封闭部46的前进构型,前表面S468沿着纵向轴线X6位于平面P4和π4之间。当封闭部46处于前进位置时,平面P4和π4之间平行于轴线X4测量的距离被表示为d4。

有利的是,对于直径

密封件48占据空间V428。

凸元件4还包括用于将封闭部46弹性地偏压到其前进位置的构件49。该弹性偏压构件49布置在空间V42中,并且在该示例中由沿着纵向轴线X4延伸的螺旋弹簧组成,且该螺旋弹簧支撑在凸耳464和止动环51上,所述止动环由弹性卡环52在靠近近侧端部422处通过弹性卡环52固定在凸管状主体42中。

凹元件6包括在近侧端部或后端部622和远侧端部或前侧端部624之间沿着凹元件6的纵向轴线X6延伸的管状凹主体62。近侧端部622是敞开的,并且以与管道16的开口相对的方式布置在孔18中。

凹管状主体还包括环形覆盖物626或外凸缘,该环形覆盖物具有周缘和外凹槽,O形环63容纳在凹槽中。覆盖物626被配置成布置在孔18的扩大的口部内,使得密封件63抵接该孔的周面。另一方面,凹管状主体62具有与孔18的内螺纹181配合的外螺纹621,使得凹管状主体62在近侧端部622附近螺纹连接到孔18中。因此,纵向轴线X6相对于连接板10固定并与插入轴线X2对齐。

凹管状主体62的远侧端部624由主体62的渐扩部分形成,该渐扩部分的内直径为阶梯形且大于或等于直径Φ42。远侧端部624的径向内表面包括两个支承表面S624A和S624B,两个支承表面沿着轴线X6彼此偏移,并且具有相同的内直径

支承表面S624A和S624B之间以平行于纵向轴线X6的方式测量的距离为d624。为了确保将凸元件4有效地引导到凹元件6中,比值d624/

在两个支承表面S624A和S624B后方,凹管状主体容纳柱塞64,柱塞沿着纵向轴线X6在远侧端部624和基部71之间延伸,该基部在近侧端部622附近通过弹性卡环72附连到凹管状主体62。柱塞64在远侧端部处具有头部644,头部具有以纵向轴线X6为中心的盘形的前部面642,以及具有也以该轴线为中心的圆柱形外周表面S644。有利地,前部面642具有与前部面462相同的横截面。

柱塞64能够沿着纵向轴线X4将可移动的封闭部46从其前进位置推到其缩回位置。

凹管状主体62在其远侧端部624附近具有截头锥形内表面625,截头锥形内表面以轴线X6为中心并朝向支承表面S624A和S624B渐缩。表面S624B和625之间的连接边缘被指示为629。

凹元件6的远侧口部628被与线轴66相关联的头部644封闭,所述线轴可以在凹管状主体66内沿着纵向轴线X6在前进位置和缩回或后退位置之间平移移动,在所述前进位置,线轴封堵凹元件6的口部628,在所述缩回或后退位置,线轴不封堵该第二口部。

口部628的直径表示为

管状主体62的在柱塞64的头部644和近侧端部622之间延伸的部分的内直径用

直径

线轴62由两个彼此嵌套的环形部分66A和66B形成,环形部分66A和66B分别构成线轴66的前部和后部。

在这种情况下,封闭部的前部和后部装在一起。或者,也可以使用其他方法将前部和后部装配在一起,例如螺纹或压接。

线轴66的前部66A限定截头锥形表面S66A,截头锥形表面S66A在轴线X6的方向上朝向前方渐缩并且具有与表面625的几何形状互补的几何形状。因此,在线轴的前进位置,表面625构成线轴66的支撑座。

前部66A在其面向头部644的内侧上包括形状与凹槽423相似的内周槽663,且内周槽的底部为F663,前边缘表面为S663;以及后边缘表面为S'663。

凹槽663沿纵向轴线X6限定在封闭部66的内肩665和环形壁667之间,环形壁在口部628处限制封闭部66的前部。环形壁667形成线轴66的远侧端部的限定了线轴66的前部面662的部分。特别地,肋667的与凹槽663和空间V62相对的前表面S667形成前部面662的一部分。

表面S667的形成口部628的前径向边缘的内边缘用669表示。换句话说,边缘669限定了线轴66的前部面662和肋667的围绕口部628的径向内表面之间的接合部分。肋667的该径向内表面还围绕空间V628,类似于空间V428,空间V628限定为环形空间,当线轴66处于前进位置时,在口部628处以径向于纵向轴线X6的方式在在环形壁667和头部644的径向外表面S644之间围绕柱塞64延伸。

P6是凹元件6的边缘平面,定义为径向于纵向轴线X6并穿过边缘669的平面。边缘平面P6包括表面662和S667。

有利地,当线轴处于前进位置时,边缘平面P6穿过边缘629。

另一方面,前部66A限定了空间V66,该空间V66呈环形,朝后部敞开并相对于轴线X6径向向外。

第二密封件68安装在凹槽663中并延伸到线轴66的前部66A中。当线轴处于前进位置时,密封件68也围绕柱塞64头部644的表面S644延伸,如图1以及图3的顶部和中部的图示所示。在该位置,密封件68在径向于轴线X6的方向上靠置在壁S644上。

在图2中,密封件68被描绘在凹管状主体62的外侧上,以示出其非受压时的几何形状,即当其没有被压缩在元件62和66之间时。

密封件68的横截面是实心的并且围绕轴线X6是恒定。它占据空间V628。

有利地,端壁S48和S68的横截面接近或相似,以便在快速连接器2的连接元件被推到一起时彼此接触,并且优选地,在快速连接器的连接构型中彼此接触。

有利地,密封件68在本实施例中与密封件48相同。

密封件68包括用于钩接在凹槽663中的珠缘682、中心部分684和凸起686,凸起686相对于中心部分在径向于纵向轴线X6的方向上与珠缘682相对地设置。在密封68的非受压构型中,凸起686具有内直径

珠缘682的外表面S682与限定在凹槽663中的表面互补。如同密封件43,表面S682包括与表面F663互补的第一部分、与表面S663互补的第二部分和与表面S'663互补的第三部分。因此,与密封件48一样,密封件68可被牢固地保持在凹槽663中。表面S682的直径表示为

密封件68还包括前表面S68以及后表面S'68,所述前表面在密封件68安装在线轴66中时面向凹元件6的前部,所述后表面背离前表面S68并朝向凹形元件6的后部,即朝向空间V62一侧。前表面S68可称为密封件68的前表面或远侧端部表面。

密封件68还限定了内径向表面S686,该内径向表面限定了与中间部分684相对的凸起686。当密封件围绕头部644时,内径向表面S686的几何形状与外径向表面S644(由比密封件68更硬的材料制成)的几何形状相匹配。为了简单起见,在图1和3中没有示出表面S686的这种适配,图中的密封件以其非受压构型示出。

表面S686的长度L686与长度l486相同。

实际上,密封件68的内直径

后表面S'68连接密封件68后部的表面S682和S686,并限定朝向空间V62(即朝向后部开口)的凹槽688。后表面S'68的最大直径(其等于凹槽688的最大直径)用

前表面S68沿纵向轴线X6比边缘平面P6更靠前。换言之,前表面S68沿着轴线X6相对于线轴66的远侧端部向前突出。

因此,边缘平面P6设置在密封件68的前表面S68的后方,就像边缘平面P4设置在密封件48的前壁S48的后方。

平面P6和前表面S68之间沿纵向轴线X6的偏移表示为δ6。如上所述,该偏移的值是非零的。

有利地,对于直径

当线轴66处于前进构型时,前表面S68沿着纵向轴线X6设置在柱塞64的前部面642的后方。平行于第二边缘平面P6并因此垂直于纵向轴线X6并包含前部面642的平面被表示为π6。在线轴66的前进构型中,前表面S68沿着纵向轴线X6位于平面P6和π6之间。当封闭部46处于前进位置时,平面P6和π6之间平行于轴线X6测量的距离被表示为d6。

环形壁427和667与表面S482S配合,并且等效于提供对密封件48和68的向前约束,并防止这些密封件向前移动。

线轴66承载第三密封件88,第三密封件安装在空间V66中,并且永久地抵靠凹管状主体62的位于空间V62中的径向内表面S62。该密封件88包括:在空间V66处与前部66A互补的珠缘882;以及与表面S62永久抵接的凸起886。该密封件88可以被描述为周边密封件,因为它在线轴66的外侧提供周边密封,更具体地,提供永久周边密封。

本文使用形容词“永久”是指:在密封件的沿着轴线X6相对于凹管状主体62的所有位置,密封件88和表面S62之间都存在接触。

弹性构件69在封闭部66上施加朝向将口部628关闭的前进位置的弹性偏压力。优选地,该弹性构件由绕柱塞64沿轴线X6延伸的螺旋弹簧形成,该螺旋弹簧靠置在线轴66的后部66B的近侧表面S'66和基部71上。

线轴66的后部66B的最小内直径用

在图1所示的线轴66的前进位置,线轴66靠置在由表面625形成的座部上,并且密封件68与头部644径向密封接触,而密封件88与内表面S62形成周边密封屏障。

在图3下部图示中所示的线轴的缩回位置,即当凸元件4和凹元件6连接时,密封件68不再与头部644接触,从而流体流(由流动箭头E表示)在线轴66的径向内侧形成在凹元件中。

密封件48、68和88是通过将弹性体(特别是合成或天然橡胶)二次模制在金属部件48或66A上而获得的。弹性体的性质实现了通常令人满意的弹性、附着性、密封性和压缩疲劳性能的组合。

图4示出了通过分别在主体42和封闭部66上(更具体地说是在其前部66A上)进行二次模制来制造密封件48、68和88的方法。

插图C示出密封件48的制造,而插图D示出密封件68和88的制造。在每一个插图上,上部部分示出了在注射材料以形成接合部(joints)之前的情况,而下部部分示出了模制的接合部。用于将注射材料引导到密封件的模制腔的通道未示出。

前工具102和后心轴104用于制造密封件48。前工具被布置成靠置在环形壁427的表面S427上,且后心轴104穿过近侧端部422接合在凸管状主体42中,直到它沿着第一密封平面P100与前工具102接触,所述第一密封平面位于与表面S486的具有最小直径的部分(即凸起486处)相对应的区域中,以不妨碍密封件48的由凸起486产生的内间隙,所述第一密封平面具有在5到10°之间的角度α。由于直径

密封件68和88的二次模制通过前工具202、后环203和后心轴204进行,前工具202、后环203和后心轴204在它们之间限定出腔C68和C88。在密封件68上与密封件48上的线P100相同的位置,密封线P200被限定在部件202和204之间,由于凸起686的存在,密封线P200也与密封件68的间隙相兼容。另外的密封线P300在腔C88处被限定部件202和203之间。

更具体地说,密封件48在形成于部件42、102和104之间的腔C48内二次模制在凸管状主体42上,而密封件68和88分别在腔C68和C88中二次模制在封闭部66的前部66A上,腔C68限定在在部件66A、202和204之间,而腔C88限定在部件66A、206和203之间。

当凸元件4和凹元件6连接时,通过沿箭头F10的方向朝向连接板8移动连接板10而从图1所示的分离构型连续地移动到图3所示的三种构型,凸元件和凹元件逐渐接合在一起。

在连接运动期间,如果凸管状主体42在孔14内运动,则设置在凹管状主体62的前远侧端部624处的引导锥部能够使轴线X4与插入轴线X2对齐。引导表面S624A和S624B有助于确保轴线X4和X6在连接期间与轴线X2正确对齐。

在图3的上部图示所示出的引导和接触构型中,封闭部46和头部644的相应的前部面462和642已经接触。前部面462和642是平坦的,并形成平面对平面的接触。两个连接元件的口部428和628分别由封闭部46和线轴66关闭。

在这种构型中,当封闭部46与柱塞64接触时,空气可以从接触的前部面462和642排出,以限制在连接时在流体流中出现气泡,这对于无空气应用场合是重要的。此构型先于密封接合构型。

在图3的中间部分图示所示出的密封接合构型中,密封件48和68的相应的前表面S48和S68处于平行于插入轴线X2的相互接触,这是通过封闭部46在柱塞64的头部644的作用下缩回到凸管状主体42中而获得的,柱塞64的头部644克服弹性构件49施加的力将封闭部46从其前进位置推到其缩回位置。换句话说,第一密封件48和第二密封件68的第一前表面S48和第二前表面S68适于在快速连接器2的凸元件和凹元件被推到一起时彼此接触。从这种构型,封闭部离开由开口环50形成的座部,并向后移动到由空间v42形成的空腔中。第一和第二前表面S48和S68的前密封接合对所失去的密封件48和68的径向表面486和686分别在封闭部46和柱塞64上的密封进行了弥补。

在该构型中,在前表面S48和S68接触之后,密封件48和68围绕插入轴线X2限定出环形密封部段。为了密封,这些密封件48和68主要平面对平面地压缩变形。

在密封之后的阶段中,在图3的中部和下部图示分别示出的位置之间,柱塞64的头部的周边圆柱壁S644前进到由两个密封件形成的密封部段中,穿透到密封件48的内部中,同时前部面462和642之间的接触被维持。

继续沿箭头F10的方向进行装配运动,实现了图3下部图示所示的连接构型,在该连接构型中,封闭部46移动远离环50和口部428,而线轴66本身移动远离座部表面625和口部628。密封件48和68的前表面S48和S68仍保持彼此接触。然后,来自管道12的流体经过快速连接器2流向管道16,在由彼此轴向抵接的密封件48和68限定的环形空间内,从空间V42形成的纵向腔流到空间V62形成的纵向腔,如流动箭头E所示。

由于前表面S48和S68彼此抵接,边缘平面P4和P6在密封接合构型和连接构型中都彼此保持一定距离。在这些构型,平行于插入轴线X2测得的平面P4和P6之间的距离表示为d46。因此,凸管状主体42的远侧端部424和线轴66的前部面662间隔一距离d46。该距离d46是非零的,并且在示例中具有0.2到0.4mm之间的值。

在连接构型中,空间V42和V62之间的流体流动被优化。特别地,该流体在由密封件48和68围绕柱塞64杆限定的环形空间中流通,穿过被密封件48和68的内径向表面S486和S686径向围绕的远侧口部428和628,密封件48和68的前表面S48和S68处于平行于插入轴线X2的轴向接触。

在由于连接板10沿与箭头F10相反的方向运动而使连接板8和10移动分开而导致的分离期间,柱塞64和封闭部46各自恢复与密封件48和68的圆柱/圆柱的接触,使得前部面462和642返回以配合到由第一密封件和第二密封件48和68形成的环中。密封件48的凸起486和密封件48和68的内壁S486和S686形成防止流体滞留在封闭部和柱塞的外圆柱形壁S46B和S644上的密封屏障。因此,有利的是,元件644和42返回到由密封件48和68限定的内部空间中的这一阶段具有如下效果:在密封件的前表面S48和S68彼此分离并且封闭部46再次靠置在由开口环50形成的座部上之前,对封闭部46和柱塞64的头部644的外圆柱形壁进行清洁。特别地,在快速连接器2的连接构型中,封闭部的圆柱形外壁S46B以及柱塞的圆柱形外壁S644上不存在纵向腔V42和V62之间流过的流体的任何液滴。

在分离的最后阶段,凸管状主体42的远侧端部424被从支承表面S624A和S624B之间形成的空间中移除,并且连接板8和10移动远离彼此,直到它们返回到图1的分离构型。

在各种连接和断开阶段期间以及在图1和3所示的所有构型中,安装到线轴66上的外密封件88将可移动的线轴66与凹管状主体62密封,保持与表面S62接触。

在分离构型中以及在连接和断开阶段中,空间V42和V62中的流体的压力施加在密封件48和68的后表面S'48和S'68上(即在凹槽488和688中),从而将密封件48和68径向压缩在封闭部46和柱塞头644的外周表面S46B和S644上。这特别是由于表面S'48和S'68的凹形形状,该凹形形状允许凸起486和686相对于轴线X4和X6径向地弹性弯曲。

在图5等所示的本发明的第二和第三实施例中,与第一实施例相似的元件具有相同的附图标记。下面,描述这些实施例与第一实施例之间的主要区别。

在下面,如果在图5及其后的任何一个中使用了某个附图标记而在说明书中详细说明,则它指的是与第一实施例中具有该附图标记的元件相同的元件。类似地,如果某个附图标记在说明书中使用而不在图5等中重复出现,则它指的是与第一实施例中具有相同附图标记的对象相同的对象。

在图5至图7所示的第二实施例中,快速连接器2的凸元件4通过分别设置在管状凸主体42的外侧和管道12通至的孔14中的外螺纹和内螺纹固定安装在连接板8中。密封件43设置在部件4和8之间,且凸管状主体42外侧的凸缘426与连接板8的前部面81抵接。

凸元件的前部,特别是凸管状主体42的远侧端部424,类似于第一实施例的前部,并且包括封闭部46和密封件48,密封件的前表面S48沿着凸元件4的纵向轴线X4布置在如第一实施例中定义的边缘平面P4的前方。

与第一实施例不同,没有设置开口环,并且封闭部46的截头锥形表面S46A在封闭部46关闭远侧口部428时抵接远侧端部424的内侧的相应截头锥形表面425。

密封件48与第一实施例的密封件的不同之处在于后表面S'48具有更明显的凹陷。

凹元件6安装在连接板10上,并且能够在孔18内在径向于纵向轴线X6的平面内移动。连接板10是两部分式的并且包括前板部分10A和后板部分10B,它们通过未示出的方式组装,以便容纳凹管状主体62的后部和前部,由于凸缘626的存在,前部的直径大于后部的直径,凸缘626中设有两个孔洞627,形成空气通道,以清洁在凸元件4和凹元件6之间的界面处形成的任何液滴。孔洞627与板的前部10A中的孔洞107对齐,如下面所述,这些孔洞本身根据需要而由未示出的空气源和阀被选择性地供以加压空气。

孔18和主体62的几何形状使得轴线X6能够与插入轴线X2对齐,在本实施例中轴线X2与轴线X4重合。前板部分10A形成用于将凹元件6保持在后板部分10b上的夹具,连接前部分10A和后部分10B的装置未示出。

凹元件6的凸缘626配备有两个密封件63,该两个密封件安装在其前部面和后部面上,并分别支承在连接板的部分10A和10B的两个平面上。密封件63在通道107和627与孔18的位于这些孔洞和孔18的其余部分之间的部分之间提供密封。

O形环65容纳在凹管状主体62的内周凹槽623中,并用于在凸缘426的前方接触凸管状主体42的外周表面。

凹元件6包括两个密封件68、88,它们分别与第一实施例的密封件68、88相似,并执行相同的功能。特别地,密封件68的前表面S68位于如第一实施例中定义的边缘平面P6的前方,与用于关闭凹元件6的远侧口部628的线轴66相对。

在该实施例中,第二密封件68和第三密封件88彼此成一体。因此,密封件68和88通过被封闭部66上的四个斜孔洞连接而形成一体件,其中两个斜孔洞位于图5和6的平面内,以及位于图7的上部的平面内,但不位于图7的下部的平面内。这些孔洞对应于图6中标记为78的阴影区域。

与第一实施例相比,这些孔洞可以被视为将凹槽663连接到空间v66。

相对于第一实施例的另一个不同之处在于,线轴在此处成一体,从而弹性偏压构件69直接抵靠在封闭部的其上二次模制有密封件68和88的部分上。

密封件68和88的制造包括与第一实施例的加工步骤互补的加工步骤,并包括在密封件68的二次模制之后在该密封件68的后部制造凹槽688,这赋予了后表面凹陷S'68比第一实施例更明显的特征,正如图6中清楚地可见。

类似地,密封件48的后表面S'48设有所加工的凹槽488,使其具有更明显的凹陷性。

凹槽488和688是通过使用具有角度的工具进行车削而制成的。如下所设想的,当二次模制工艺不允许使用反形(counter-form)来产生凹形后表面S'48和S'68时,并且特别是当凹槽488和688的直径大于密封件的内直径时,这种获得表面S'48和S'68的上述凹陷性的方法是有意义的。

这些凹槽488和688使密封件48和68具有良好的柔性,以便容易地适配它们所进入的口部428或628的几何形状。凹槽488和688中的压力具有将表面S48和S68保持在一起并在连接构型中加强与外部的密封屏障的效果。

凹槽488的最大直径表示为

另一方面,在线轴666中设置有四个径向孔洞666,并且四个径向孔洞能够使得实现凹管状主体62的内部空间V62与设置在密封件88的后部和外部的凹槽669之间的压力平衡。

该凹槽669能以与凹槽668相同的方式或以另外的方式制成。

密封件48和68的相应前表面S48和S68各自比第一实施例中定义的边缘平面P4或P6更靠前。如在第一实施例中定义的轴向偏移δ4和δ6各自具有非零值。

在图中的示例中,头部644的外直径Φ644为9.4mm,且由表面S686限定的密封件68最大内直径

除了可在密封件48和68的前表面S48和S68接触之前将空气注入端口107和627之外,第二实施例的操作与第一实施例的操作相似。这使得能够清除掉前部面462和642以及前表面S48和S68上的在快速连接器被连接之前可能存在的任何污染物。

在图7所示的快速连接器的连接构型中,来自管道12的流体经由快速连接器2流向管道16,如流动箭头E所示,而平面P4和P6(即,凸管状主体42的远侧端部424和线轴66的前部面662)以非零距离d46分隔开。

此外,由于在形状上比第一实施例的凹槽更明显的凹槽688的存在,流体压力在密封件48和68的后表面S'48和S'68上的作用在分离构型中相比第一模式增加。凹槽488和688中的压力具有将表面S48和S68保持在一起并在连接构型中加强与外部的密封屏障的效果。

在图8和9的第三实施例中,快速连接器2的元件4和6不安装在连接板上,但各自都分别包括后部主体42’,62’,后部主体螺纹连接到凸或凹管状主体42或62上,并适于通过未示出的夹具直接安装在形成管道12或16的柔性或刚性导管上。

两个密封件48和68与第二实施例的密封件相同,凸元件4和凹元件6的内部结构也和第二实施例相同,特别是对于封闭部46、线轴44和柱塞64而言。

特别地,密封件48和68的相应的前表面S48和S68比第一实施例中定义的边缘平面P4或P6更靠前。如在第一实施例中定义的轴向偏移δ4和δ6各自具有非零值。

在没有连接板的情况下,提供了用于将凸元件和凹元件锁定在快速连接器的连接构型中的装置。这些锁定装置包括容纳在凹管状主体62的径向空间204中的锁定球202,而凸管状主体42设置有用于在快速连接器2的连接构型中部分地容纳这些锁定球的外周凹槽206。锁定球202通过外环208控制,所述外环以沿着纵向轴线X6可移动的方式围绕凹管状主体62安装。当连接或分离凸元件4和凹元件6时,锁定环208必须操作成克服由弹簧210施加的弹簧力,以便允许球202在径向空间204中的有限幅度的向心径向运动。

凸管状主体42的径向外表面在远侧端部424附近处的直径Φ42,等于凹管状主体62的内凸缘623的内直径

在第三实施例中,通过直接作用于凸元件4和凹元件6各自的主体或后部42'和62'上来施加凸元件和凹元件的轴向运动。在其他方面,操作与第一实施例中的操作相同。

在任一实施例中,本发明提供了一种快速连接解决方案,该解决方案限制(甚至完全消除)了滴漏的风险,因为当封闭部和柱塞头部的前部面462和642接触时封闭部的径向外壁S46B和柱塞头部的径向外壁S644之间没有间隙,从而避免了流体滞留区的产生。本发明还值得注意的是,除了密封件48、68和88之外,仅使用了有限数量的封闭部密封件。这在成本、价格以及制造和维护的复杂性方面是非常重要的。

封件48和68之间在快速连接器2的连接和断开期间(即元件4和6的连接和断开期间)的密封避免了在这些操作期间滴漏的风险,以及避免了在连接期间流体流中包含空气的危险。

此外,由于密封件48和68具有相同或相似的几何形状,它们至少在某些情况下可以由相同的模制方法和/或加工工具制成。

根据未示出的本发明的变型,密封件48和/或68没有凸起486和686。换句话说,它们的内表面486和/或686是具有直的母线的圆柱形。

其他几何形状也可用于这些密封件。

密封件48和68可以通过模制、二次模制、机械加工或本领域技术人员可用的任何其他方法获得,并且具有与和它们相互作用的部件相适配的密封壁形状。

距离d4和d6的值可以根据连接元件的凸元件和凹元件的其他尺寸来调整。例如,对于需要直径

除了上述连接板8和10以及锁定球202之外,将连接元件保持在连接构型中,以及连接元件在分离构型和连接构型之间的运动,也可以通过其他方式实现。

密封件48和68可以由与它们的功能相容并与流过快速连接器2的流体相容的任何材料制成,并且如上文所设想的,特别由是弹性体,硅树脂或聚四氟乙烯制成。

上述实施例和变体可以组合以产生本发明的新实施例。