自生动力智能型双向金属自压密封蝶阀及其控制系统

文献发布时间:2023-06-19 19:20:08

技术领域

本发明涉及阀门技术领域,具体而言,涉及一种自生动力智能型双向金属自压密封蝶阀及其控制系统。

背景技术

蝶阀是流体输送管道系统当中的控制部件,作截断或调节流量使用;管线输水工程往往由于地理条件及工程成本限制,一部分管线是在没有电网覆盖,甚至没有网络信号的区域,阀门无法电动操作,手动操作又路程遥远偏僻、交通不便等,管线及阀门的工作状态无法远程监控,一旦出现事故无法及时发现,无法及时快速处理; 城市管网阀门也因电力安全、空间环境等因素,不宜拉扯动力电缆,管网阀门手动操作占绝大多数,不能远程操控,费时费力、操作不及时。

随着我国城镇化率持续快速提升,城市发展呈越来越大的趋势,与之配套的城市供水管网也随之不断扩展,城市管网星罗棋布,阀门众多且年代久远、周边环境日新月异,往往需操作阀门时,阀门位置不易准确找到,事故需紧急操作阀门时反应慢、不及时且人工成本高。

城市供水引水阀门可谓是与我们日常生活密不可分,这样重要的部件常常隐秘在人们看不到的角落,比如地下、野外、山区等,而一个阀门的损坏可能会影响到一整片地区的用水,而阀门所处的环境和位置却又常常加大维修的难度,所以需要阀门安全可靠、高寿命、耐用、免维护。

管网内介质流态复杂,城市供水管网及双线引水等工况需要一种正、反双向密封可靠、抗老化、耐冲刷、抗擦伤、耐腐蚀、免维护、使用寿命长的蝶阀。而国内外阀门市场却多是橡胶密封蝶阀,橡胶密封蝶阀密封原理是依靠外力使橡胶膨胀,补偿蝶板阀轴承压位移所产生的间隙,所以表面涨力大,橡胶密封圈易老化裂纹、易擦伤撕裂、使用寿命及可靠性普遍欠佳,行业同仁虽经努力改善,如研发多层次三偏心蝶阀等,但终因双向密封性能不佳,对介质二次污染、无自清洁功能等,终不能满足城镇供排水双向压、高寿命、高可靠性需求。

发明内容

鉴于此,本发明提出了一种自生动力智能型双向金属自压密封蝶阀及其控制系统,旨在解决上述不足。

一个方面,本发明提出了一种自生动力智能型双向金属自压密封蝶阀的控制系统,包括:

蝶阀本体;

电动执行机构,与所述蝶阀本体连接,所述电动执行机构用于控制所述蝶阀本体,以及采集所述蝶阀本体内介质的温度、流量和压力信息;

云服务器,用于对所述蝶阀本体进行远程控制和监控;

客户端,与所述云服务器电连接;

数据传输单元,所述电动执行机构分别与所述云服务器和电动执行机构电连接,以进行数据交互;

供电单元,与所述电动执行机构连接,所述供电单元用于为所述电动执行机构提供电能。

进一步地,所述供电单元包括风力发电模块、太阳能光伏发电模块、电池组储能模块、风光互补控制器、电池管理模块网络监控摄像机;

所述网络监控摄像机与所述服务器电连接,所述网络监控摄像机用于对所述供电单元进行远程监控。

进一步地,所述蝶阀本体包括阀体和蝶板,所述蝶板可转动的设置在所述阀体内,所述电动执行机构与所述蝶板连接,所述电动执行机构用于驱动所述蝶板在所述阀体内转动;其中,

所述蝶板的侧壁上套设有蝶板密封座,所述阀体的内侧壁上嵌设有不锈钢金属密封圈,所述蝶板密封座与所述不锈钢金属密封圈相对设置,所述蝶板密封座与所述不锈钢金属密封圈用于在所述蝶板转动后相接触,以对所述蝶板与所述阀体的内侧壁的接触位置进行密封;其中,

所述不锈钢金属密封圈位于所述蝶板靠近所述阀体的反向压介质一侧,且所述不锈钢金属密封圈由所述蝶板的反向压介质一侧向正向压介质一侧倾斜设置,以使得所述不锈钢金属密封圈处于反向压介质一端与所述蝶板圆心的间距小于所述不锈钢金属密封圈处于正向压介质一端与所述蝶板圆心的间距。

进一步地,所述阀体的内侧壁上设置有凹槽,所述不锈钢金属密封圈卡设在所述凹槽内;

所述不锈钢金属密封圈与所述凹槽的内底面之间设置有O形圈;

进一步地,所述阀体的内侧壁上设置有压盖,所述压盖设置在所述阀体的反向压介质一侧;

所述压盖插设至所述阀体内的端部与所述阀体的内侧壁之间形成有所述凹槽。

进一步地,所述蝶阀本体上安装有压力传感器、温度传感器、液位传感器和流量传感器,所述压力传感器用于采集所述蝶阀本体内介质的压力信息,所述温度传感器用于采集所述蝶阀本体内介质的温度信息,所述流量传感器用于采集所述蝶阀本体内介质的流量信息,所述液位传感器用于采集所述蝶阀本体内介质的液位信息。

进一步地,所述电动执行机构包括直流电装模块、控制模块和减速箱,

所述蝶板与所述阀体分别通过上阀轴和下阀轴连接,以使得所述蝶板在所述阀体内转动,所述减速箱与所述上阀轴连接,以驱动所述上阀轴带动所述蝶板转动;所述直流电装模块与所述减速箱连接,以驱动所述减速箱运动;所述控制模块用于控制所述直流电装模块进行动力输出。

进一步地,所述阀体的内侧壁上均匀的穿设有若干驱动部,所述驱动部的驱动端与所述不锈钢金属密封圈靠近所述蝶板的反向压介质一侧的端部相接触;

所述驱动部与所述控制模块电连接,所述控制模块还用于控制所述驱动部动作,并获取所述驱动部反馈的压力数据。

进一步地,所述控制模块还与所述温度传感器、液位传感器和流量传感器电连接,以获取压力信息、温度信息、流量信息和液位信息;

所述控制模块用于实时监测所述蝶板的正向压介质一侧的正向压介质实时压力值△P,并当所述正向压介质实时压力值△P大于等于正向压介质压力阈值P0时,驱动所述驱动部动作;

所述控制模块还用于在驱动所述驱动部动作时,根据正向压介质实时压力值△P与正向压介质压力阈值P0之间的差值确定所述驱动部的伸缩行程,并在确定所述驱动部的伸缩行程后,根据所述驱动部反馈的压力值对所述驱动部的伸缩行程进行调节。

另一方面,本发明还提出了一种自生动力智能型双向金属自压密封蝶阀,所述自生动力智能型双向金属自压密封蝶阀应用于上述自生动力智能型双向金属自压密封蝶阀的控制系统,包括蝶阀本体、减速箱和电动执行机构;

所述蝶阀本体包括阀体、填料、上轴套、阀体、上阀轴、销轴、蝶板、下阀轴、压盖、螺钉、第一O形圈、不锈钢金属密封圈、下轴套、第二O形圈、止推垫和后端盖,所述蝶板设置在所述阀体内,所述蝶板相对的两侧分别设置有所述上阀轴和下阀轴,所述上轴套穿设在所述阀体其中一侧的侧壁上,所述上阀轴穿设在所述上轴套内,所述下轴套穿设在所述阀体另一侧的侧壁上,所述下阀轴穿设在所述下轴套内,所述阀体一侧的外侧壁上设置有后端盖,所述后端盖上套设有第二O形圈,所述后端盖的内壁上设置有所述止推垫,所述后端盖通过螺栓固定在所述阀体的外侧壁上,所述后端盖用于将下阀轴和下轴套固定在阀体的侧壁上,所述上阀轴和下阀轴分别通过销轴与所述蝶板连接,所述上阀轴与阀体的缝隙处设置有填料,所述蝶板靠近反向压介质一侧的外侧壁上套设有蝶板密封座,所述阀体的内侧壁上设置有不锈钢金属密封圈,所述蝶板密封座与所述不锈钢金属密封圈相对设置,所述阀体的内侧壁上设置有压盖,所述压盖设置在所述阀体的反向压介质一侧,所述压盖通过螺钉固定在阀体上,所述压盖插设至所述阀体内的端部与所述阀体的内侧壁之间形成有凹槽,所述不锈钢金属密封圈卡设在所述凹槽内,所述不锈钢金属密封圈与所述凹槽的内底面之间设置有第一O形圈;

所述减速箱与所述上阀轴连接,以驱动所述蝶板转动;

所述电动执行机构与所述减速箱连接,所述电动执行机构用于控制所述减速箱动作。

本发明的有益效果在于,在本发明中,自生动力智能型双向金属自压密封蝶阀通过介质本身压力实现正、反双向自密封,压力越高,密封性能越好,且密封副为不锈钢对不锈钢金属密封,抗老化、耐冲刷、抗擦伤、耐腐蚀、密封副采用球面线密封结构,密封副摩擦小、启闭轻便灵活。且密封副具有自清洁功能,阀门每开关一次,密封面便自动清洁一次,自行刮除表面杂物,阀门使用寿命和可靠性大幅提升。

本发明通过充分吸收融合物联网、新能源、传感器及阀门电动执行机构等技术,结合阀门结构,实现无电工况阀门运行随时观察操控,及对周边介质压力、温度、流量及泵等实现互联网智能化“就地管理”,产品绿色环保智能,具有完全可靠的使用性能和寿命,助力智慧水务。

附图说明

通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明的限制。而且在整个附图中,用相同的参考符号表示相同的部件。在附图中:

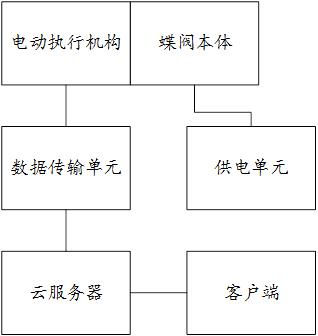

图1为本发明实施例通过自生动力智能型双向金属自压密封蝶阀的控制系统的结构示意图;

图2为本发明实施例通过自生动力智能型双向金属自压密封蝶阀的结构示意图;

图3为图2中I处局部放大的第一结构示意图;

图4为图2中I处局部放大的第二结构示意图。

具体实施方式

下面将参照附图更详细地描述本公开的示例性实施例。虽然附图中显示了本公开的示例性实施例,然而应当理解,可以以各种形式实现本公开而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本公开,并且能够将本公开的范围完整的传达给本领域的技术人员。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

参阅图1所示,本发明提出了一种自生动力智能型双向金属自压密封蝶阀的控制系统,包括:

蝶阀本体;

电动执行机构,与所述蝶阀本体连接,所述电动执行机构用于控制所述蝶阀本体,以及采集所述蝶阀本体内介质的温度、流量和压力信息;

云服务器,用于对所述蝶阀本体进行远程控制和监控;

客户端,与所述云服务器电连接;

数据传输单元,所述电动执行机构分别与所述云服务器和电动执行机构电连接,以进行数据交互;

供电单元,与所述电动执行机构连接,所述供电单元用于为所述电动执行机构提供电能。

具体而言,所述供电单元包括风力发电模块、太阳能光伏发电模块、电池组储能模块、风光互补控制器、电池管理模块网络监控摄像机;

所述网络监控摄像机与所述服务器电连接,所述网络监控摄像机用于对所述供电单元进行远程监控。

具体而言,所述供电单元优选为风光互补直流发电系统,风光互补直流发电系统主要由风力发电部分、太阳能光伏发电部分、立杆、电池组储能部分、风光互补控制器、电池管理系统等组成,同时可配备网络监控摄像机。

具体而言,电动执行机构优选为直流智能电动执行机构,直流智能电动执行机构具备物联网功能。直流智能电动执行机构主要由直流电装、智能模块、减速箱等组成。电控部分设置有就地控制、远程控制、信号显示等多种功能,可对阀门的启闭进行远程和现场手动控制。可依托智能阀门对周边介质压力、温度、流量及泵等实现互联网智能化“就地管理”,也可根据需要进行分时调节阀门的开度。

具体而言,所述蝶阀本体包括阀体和蝶板,所述蝶板可转动的设置在所述阀体内,所述电动执行机构与所述蝶板连接,所述电动执行机构用于驱动所述蝶板在所述阀体内转动;其中,

所述蝶板的侧壁上套设有蝶板密封座,所述阀体的内侧壁上嵌设有不锈钢金属密封圈,所述蝶板密封座与所述不锈钢金属密封圈相对设置,所述蝶板密封座与所述不锈钢金属密封圈用于在所述蝶板转动后相接触,以对所述蝶板与所述阀体的内侧壁的接触位置进行密封;其中,

所述不锈钢金属密封圈位于所述蝶板靠近所述阀体的反向压介质一侧,且所述不锈钢金属密封圈由所述蝶板的反向压介质一侧向正向压介质一侧倾斜设置,以使得所述不锈钢金属密封圈处于反向压介质一端与所述蝶板圆心的间距小于所述不锈钢金属密封圈处于正向压介质一端与所述蝶板圆心的间距。

具体而言,所述阀体的内侧壁上设置有凹槽,所述不锈钢金属密封圈卡设在所述凹槽内;

所述不锈钢金属密封圈与所述凹槽的内底面之间设置有O形圈;

具体而言,所述阀体的内侧壁上设置有压盖,所述压盖设置在所述阀体的反向压介质一侧;

所述压盖插设至所述阀体内的端部与所述阀体的内侧壁之间形成有所述凹槽。

具体而言,所述蝶阀本体上安装有压力传感器、温度传感器、液位传感器和流量传感器,所述压力传感器用于采集所述蝶阀本体内介质的压力信息,所述温度传感器用于采集所述蝶阀本体内介质的温度信息,所述流量传感器用于采集所述蝶阀本体内介质的流量信息,所述液位传感器用于采集所述蝶阀本体内介质的液位信息。

具体而言,所述电动执行机构包括直流电装模块、控制模块和减速箱,所述蝶板与所述阀体分别通过上阀轴和下阀轴连接,以使得所述蝶板在所述阀体内转动,所述减速箱与所述上阀轴连接,以驱动所述上阀轴带动所述蝶板转动;所述直流电装模块与所述减速箱连接,以驱动所述减速箱运动;所述控制模块用于控制所述直流电装模块进行动力输出。

具体而言,所述阀体的内侧壁上均匀的穿设有若干驱动部,所述驱动部的驱动端与所述不锈钢金属密封圈靠近所述蝶板的反向压介质一侧的端部相接触。

具体而言,所述驱动部与所述控制模块电连接,所述控制模块还用于控制所述驱动部动作,并获取所述驱动部反馈的压力数据。

具体而言,所述控制模块还与所述温度传感器、液位传感器和流量传感器电连接,以获取压力信息、温度信息、流量信息和液位信息;

所述控制模块用于实时监测所述蝶板的正向压介质一侧的正向压介质实时压力值△P,并当所述正向压介质实时压力值△P大于等于正向压介质压力阈值P0时,驱动所述驱动部动作;

所述控制模块还用于在驱动所述驱动部动作时,根据正向压介质实时压力值△P与正向压介质压力阈值P0之间的差值确定所述驱动部的伸缩行程,并在确定所述驱动部的伸缩行程后,根据所述驱动部反馈的压力值对所述驱动部的伸缩行程进行调节。

具体而言,驱动部在不工作时,使其处于初始状态,此时,将驱动部的伸缩行程记为0。

具体而言,所述控制模块还用于设定第一预设压力差值a1、第二预设压力差值a2、第三预设压力差值a3和第四预设压力差值a4,且a1<a2<a3<a4;控制模块还用于设定第一预设伸缩行程B1、第二预设伸缩行程B2、第三预设伸缩行程B3和第四预设伸缩行程B4,且0<B1<B2<B3<B4,B1的伸缩行程值为驱动部的驱动端驱动不锈钢金属密封圈与蝶板密封座紧密接触时的驱动部的伸缩行程数值。

具体而言,所述控制模块还用于根据正向压介质实时压力值△P与正向压介质压力阈值P0之间的差值确定所述驱动部的伸缩行程时,根据△P和P0之间的差值与各预设压力差值之间的关系设定驱动部的伸缩行程:

当△P-P0<a1时,选定第四预设伸缩行程B4作为驱动部的伸缩行程;

当a1≤△P-P0<a2时,选定第三预设伸缩行程B3作为驱动部的伸缩行程;

当a2≤△P-P0<a3时,选定第二预设伸缩行程B2作为驱动部的伸缩行程;

当a3≤△P-P0<a4时,选定第一预设伸缩行程B1作为驱动部的伸缩行程。

通过根据正向压介质实时压力值△P与正向压介质压力阈值P0之间的差值确定所述驱动部的伸缩行程,能够有效地根据介质压力对不锈钢金属密封圈的密封状态进行调节,从而能够有效地提高密封性能。

具体而言,所述控制模块还用于设定第一预设压力输出值L1、第二预设压力输出值L2、第三预设压力输出值L3和第四预设压力输出值L4,且L1<L2<L3<L4;所述控制模块还用于设定第一预设压力反馈值K1、第二预设压力反馈值K2、第三预设压力反馈值K3和第四预设压力反馈值K4,且K0<K1<K2<K3<K4,K0为驱动部的伸缩行程为第一预设伸缩行程B1时的压力反馈值。

具体而言,所述控制模块还用于在选定所述第i预设伸缩行程Bi作为驱动部的伸缩行程后,i=1,2,3,4,对驱动的输出压力值进行调整。

所述控制模块还用于实时的获取驱动部的实时压力反馈值△K,并根据实时压力反馈值△K与各预设压力反馈值之间的关系设定驱动部的压力输出值:

当△K<K1时,选定第一预设压力输出值L1作为驱动部的压力输出值;

当K1≤△K<K2时,选定第二预设压力输出值L2作为驱动部的压力输出值;

当K2≤△K<K3时,选定第三预设压力输出值L3作为驱动部的压力输出值;

当K3≤△K<K4时,选定第四预设压力输出值L4作为驱动部的压力输出值。

在选定所述第i预设伸缩行程Bi作为驱动部的伸缩行程,并选定第i预设压力输出值Li作为驱动部的压力输出值时,则将驱动部的伸缩行程为Bi时的输出压力值设定为Li。

具体而言,所述控制模块还用于设定第一预设参考压力值L01、第二预设参考压力值L02、第三预设参考压力值L03和第四预设参考压力值L04,且L01<L02<L03<L04;所述控制模块还用于设定第一预设行程调节系数b1、第二预设行程调节系数b2、第三预设行程调节系数b3和第四预设行程调节系数b4,且1<b1<b2<b3<b4<1.2。

具体而言,所述控制模块还用于在将驱动部的伸缩行程为Bi时的输出压力值设定为Li时,根据设定的第i预设压力输出值Li与各预设参考压力值之间的关系调整驱动部的伸缩行程:

当Li<L01时,选定所述第一预设行程调节系数b1对驱动部的伸缩行程进行调节,调节后的伸缩行程为Bi*b1;

当L01≤Li<L02时,选定所述第二预设行程调节系数b2对驱动部的伸缩行程进行调节,调节后的伸缩行程为Bi*b2;

当L02≤Li<L03时,选定所述第三预设行程调节系数b3对驱动部的伸缩行程进行调节,调节后的伸缩行程为Bi*b3;

当L03≤Li<L04时,选定所述第四预设行程调节系数b4对驱动部的伸缩行程进行调节,调节后的伸缩行程为Bi*b4。

可以看出,通过在将驱动部的伸缩行程为Bi时的输出压力值设定为Li时,根据设定的第i预设压力输出值Li与各预设参考压力值之间的关系调整驱动部的伸缩行程,能够有效地根据驱动部的输出压力值及时的调节驱动的伸缩行程,能够有效地提高驱动部的控制效率,同时,还能够有效地保证不锈钢金属密封圈与蝶板密封座之间的密封性能。

具体而言,所述控制模块在获取蝶阀本体内的介质的压力信息、温度信息和流量信息时,实时的获取介质的实时压力值△R、实时温度值△T和实时流量值△M。

具体而言,所述控制模块还用于设定第一预设介质压力值R1、第二预设介质压力值R2、第三预设介质压力值R3和第四预设介质压力值R4,且R1<R2<R3<R4;还设定第一预设压力调节系数c1、第二预设压力调节系数c2、第三预设压力调节系数c3和第四预设压力调节系数c4,且1<c1<c2<c3<c4<1.2。

具体而言,所述控制模块还用于在选定第i预设压力输出值Li作为驱动部的压力输出值后,根据介质的实时压力值△R与各预介质压力值之间的关系选定第i预设压力输出值Li进行调节:

当R1<△R≤R2时,选定第一预设压力调节系数c1对第i预设压力输出值Li进行调节,并将调节后的压力输出值Li*c1作为驱动部的压力输出值;

当R2<△R≤R3时,选定第二预设压力调节系数c2对第i预设压力输出值Li进行调节,并将调节后的压力输出值Li*c2作为驱动部的压力输出值;

当R3<△R≤R4时,选定第三预设压力调节系数c3对第i预设压力输出值Li进行调节,并将调节后的压力输出值Li*c3作为驱动部的压力输出值;

当R4<△R时,选定第四预设压力调节系数c4对第i预设压力输出值Li进行调节,并将调节后的压力输出值Li*c4作为驱动部的压力输出值。

在选定第i预设压力调节系数ci对第i预设压力输出值Li进行调节,i=1,2,3,4,并将调节后的压力输出值Li*ci作为驱动部的压力输出值后,则可根据调节后的压力输出值Li*ci调整驱动部的伸缩行程。

具体而言,所述控制模块还用于设定第一预设介质温度值T1、第二预设介质温度值T2、第三预设介质温度值T3和第四预设介质温度值T4,且T1<T2<T3<T4;还设定第一预设压力补偿系数d1、第二预设压力补偿系数d2、第三预设压力补偿系数d3和第四预设压力补偿系数d4,且1<d1<d2<d3<d4<1.2。

具体而言,所述控制模块还用于在选定第i预设压力调节系数ci对第i预设压力输出值Li进行调节,并将调节后的压力输出值Li*ci作为驱动部的压力输出值后,根据介质的实时温度值△T与各预设温度之间的关系对调节后的压力输出值Li*ci进行补偿:

当T1<△T≤T2时,选定第四预设压力补偿系数d4对调节后的压力输出值Li*ci进行补偿,补偿后的压力输出值为Li*ci*d4;

当T2<△T≤T3时,选定第三预设压力补偿系数d3对调节后的压力输出值Li*ci进行补偿,补偿后的压力输出值为Li*ci*d3;

当T3<△T≤T4时,选定第二预设压力补偿系数d2对调节后的压力输出值Li*ci进行补偿,补偿后的压力输出值为Li*ci*d2;

当T4<△T时,选定第一预设压力补偿系数d1对调节后的压力输出值Li*ci进行补偿,补偿后的压力输出值为Li*ci*d1;

在选定第i预设压力补偿系数di对调节后的压力输出值Li*ci进行补偿,i=1,2,3,4,并将补偿后的压力输出值Li*ci*di作为驱动部的压力输出值后,则可根据补偿后的压力输出值Li*ci*di调整驱动部的伸缩行程。

可以看出,通过根据介质的实时温度值△T与各预设温度之间的关系对调节后的压力输出值Li*ci进行补偿,由于温度升高后会使得金属膨胀,此时可适当的降低驱动部的压力输出值,依然能够保证密封性能,同时还能够降低驱动部的能源消耗,在保证蝶阀本体的密封性能的同时,还节省了能源。

具体而言,所处控制模块还用于在选定所述第i预设行程调节系数bi对驱动部的伸缩行程进行调节,i=1,2,3,4,并将调节后的伸缩行程设定为Bi*bi后,还对调节后的伸缩行程Bi*bi进行补偿。

具体而言,所处控制模块还用于设定第一预设介质流量值M1、第二预设介质流量值M2、第三预设介质流量值M3和第四预设介质流量值M4,且M1<M2<M3<M4;还设定第一预设行程补偿系数e1、第二预设行程补偿系数e2、第三预设行程补偿系数e3和第四预设行程补偿系数e4,且1<e1<e2<e3<e4<1.2。

具体而言,所处控制模块还用于实时流量值△M与各预设流量值之间的关系对驱动部调节后的伸缩行程进行补偿:

当M1<△M≤M2时,选定第一预设行程补偿系数e1对调节后的伸缩行程Bi*bi进行补偿,补偿后的伸缩行程为Bi*bi*e1;

当M2<△M≤M3时,选定第二预设行程补偿系数e2对调节后的伸缩行程Bi*bi进行补偿,补偿后的伸缩行程为Bi*bi*e2;

当M3<△M≤M4时,选定第三预设行程补偿系数e3对调节后的伸缩行程Bi*bi进行补偿,补偿后的伸缩行程为Bi*bi*e3;

当M4<△M时,选定第四预设行程补偿系数e4对调节后的伸缩行程Bi*bi进行补偿,补偿后的伸缩行程为Bi*bi*e4。

通过根据实时流量值△M与各预设流量值之间的关系对驱动部调节后的伸缩行程进行补偿,能够在介质的流量变化时,及时的调整驱动部的伸缩行程,从而使得驱动部的伸缩行程能够实时的根据介质流量的变化伸长或缩短,从而能够在介质流量较大时,提高伸缩行程,以保证密封强度,从而提高密封性能。

参阅图2-3所示,本发明实施例还提供了一种自生动力智能型双向金属自压密封蝶阀,所述自生动力智能型双向金属自压密封蝶阀应用于上述自生动力智能型双向金属自压密封蝶阀的控制系统,包括蝶阀本体、减速箱1和电动执行机构。

所述蝶阀本体包括填料2、上轴套3、阀体4、上阀轴5、销轴6、蝶板7、下阀轴8、压盖9、螺钉10、第一O形圈11、不锈钢金属密封圈12、下轴套13、第二O形圈14、止推垫15和后端盖16,所述蝶板7设置在所述阀体4内,所述蝶板7相对的两侧分别设置有所述上阀轴5和下阀轴8,所述上轴套3穿设在所述阀体4其中一侧的侧壁上,所述上阀轴5穿设在所述上轴套3内,所述下轴套13穿设在所述阀体4另一侧的侧壁上,所述下阀轴8穿设在所述下轴套13内,所述阀体4一侧的外侧壁上设置有后端盖16,所述后端盖16上套设有第二O形圈14,所述后端盖16的内壁上设置有所述止推垫15,所述后端盖16通过螺栓17固定在所述阀体4的外侧壁上,所述后端盖16用于将下阀轴8和下轴套13固定在阀体4的侧壁上,所述上阀轴5和下阀轴8分别通过销轴6与所述蝶板7连接,所述上阀轴5与阀体4的缝隙处设置有填料2,所述蝶板7靠近反向压介质一侧的外侧壁上套设有蝶板密封座17,所述阀体4的内侧壁上设置有不锈钢金属密封圈12,所述蝶板密封座17与所述不锈钢金属密封圈12相对设置,所述阀体4的内侧壁上设置有压盖9,所述压盖9设置在所述阀体4的反向压介质一侧,所述压盖9通过螺钉10固定在阀体4上,所述压盖9插设至所述阀体4内的端部与所述阀体4的内侧壁之间形成有凹槽,所述不锈钢金属密封圈12卡设在所述凹槽内,所述不锈钢金属密封圈12与所述凹槽的内底面之间设置有第一O形圈11。

具体而言,所述减速箱与所述上阀轴5连接,以驱动所述蝶板7转动;所述电动执行机构与所述减速箱1连接,所述电动执行机构用于控制所述减速箱动作。

结合图4所示,具体而言,上述实施例中在安装驱动部18时,在下轴套13的外侧壁上开设凹槽131,将驱动部18嵌设在凹槽131中。驱动部18的驱动端181穿过下轴套13的内侧壁与不锈钢金属密封圈12接触,以通过驱动部18的驱动端181驱动不锈钢金属密封圈12运动。

具体而言,驱动部18在安装时,对凹槽131内部进行密封。

具体而言,驱动部18优选为电缸。

在上述实施例中,自生动力智能型双向金属自压密封蝶阀通过介质本身压力实现正、反双向自密封,压力越高,密封性能越好,且密封副为不锈钢对不锈钢金属密封,抗老化、耐冲刷、抗擦伤、耐腐蚀、密封副采用球面线密封结构,密封副摩擦小、启闭轻便灵活。且密封副具有自清洁功能,阀门每开关一次,密封面便自动清洁一次,自行刮除表面杂物,阀门使用寿命和可靠性大幅提升。

在上述实施例中,通过充分吸收融合物联网、新能源、传感器及阀门电动执行机构等技术,结合阀门结构,实现无电工况阀门运行随时观察操控,及对周边介质压力、温度、流量及泵等实现互联网智能化“就地管理”,产品绿色环保智能,具有完全可靠的使用性能和寿命,助力智慧水务。

本领域内的技术人员应明白,本申请的实施例可提供为方法、系统、或计算机程序产品。因此,本申请可采用完全硬件实施例、完全软件实施例、或结合软件和硬件方面的实施例的形式。而且,本申请可采用在一个或多个其中包含有计算机可用程序代码的计算机可用存储介质(包括但不限于磁盘存储器、CD-ROM、光学存储器等)上实施的计算机程序产品的形式。

本申请是参照根据本申请实施例的方法、设备(系统)、和计算机程序产品的流程图和/或方框图来描述的。应理解可由计算机程序指令实现流程图和/或方框图中的每一流程和/或方框、以及流程图和/或方框图中的流程和/或方框的结合。可提供这些计算机程序指令到通用计算机、专用计算机、嵌入式处理机或其他可编程数据处理设备的处理器以产生一个机器,使得通过计算机或其他可编程数据处理设备的处理器执行的指令产生用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的装置。

这些计算机程序指令也可存储在能引导计算机或其他可编程数据处理设备以特定方式工作的计算机可读存储器中,使得存储在该计算机可读存储器中的指令产生包括指令装置的制造品,该指令装置实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能。

这些计算机程序指令也可装载到计算机或其他可编程数据处理设备上,使得在计算机或其他可编程设备上执行一系列操作步骤以产生计算机实现的处理,从而在计算机或其他可编程设备上执行的指令提供用于实现在流程图一个流程或多个流程和/或方框图一个方框或多个方框中指定的功能的步骤。

最后应当说明的是:以上实施例仅用以说明本发明的技术方案而非对其限制,尽管参照上述实施例对本发明进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本发明的具体实施方式进行修改或者等同替换,而未脱离本发明精神和范围的任何修改或者等同替换,其均应涵盖在本发明的权利要求保护范围之内。

- 一种悬浮式自压金属密封蝶阀

- 一种悬浮式自压金属密封蝶阀