一种聚合物中全氟酸类化合物含量的检测方法

文献发布时间:2023-06-19 19:33:46

技术领域

本发明属于化学分析技术领域,涉及一种聚合物中全氟酸类化合物含量的检测方法,尤其涉及一种聚合物的样品前处理方法和一种聚合物中全氟酸类化合物含量的检测方法。

背景技术

全氟辛酸(PFOA)是含氟聚合物中常用的表面活性剂,因具有较强的持久性和生物累积性,容易对环境和生物健康造成严重的危害,在2017年6月14日被正式纳入REACH法规限制清单。随着环保需求的提高,多种全氟辛酸替代品在市场中不断涌现,但其中不乏类似全氟辛酸的高污染难降解物质。近年来,对于全氟辛酸盐、全氟醚酸盐等全氟辛酸衍生物的管控也也来越严格。

现行的全氟辛酸检测方法中,液相色谱与串联质谱联用技术是使用最多、最快捷的分析方法。然而,含氟聚合物材料具有极强的耐溶剂性和耐高低温性,其高分子链段极不容易舒展或被打断,加之全氟酸类化合物具有吸附性,极易被包裹在在高分子链中,难以被充分提取到测试溶剂中,这就导致全氟酸类化合物含量的检测结果往往偏低,准确性较差。

另外,现行标准或方法中,质谱检测使用相应的

因此,有待于开发一种操作简单,成本低,准确性更高的检测聚合物制品中全氟酸类化合物含量的方法。

发明内容

针对现有技术存在的不足,本发明的目的在于提供一种聚合物中全氟酸类化合物含量的检测方法,尤其在于提供一种聚合物的样品前处理方法和一种聚合物中全氟酸类化合物含量的检测方法。与现有技术相比,该方法能够显著提高检测结果的准确度。

为达此目的,本发明采用以下技术方案:

第一方面,本发明提供一种聚合物的样品前处理方法,包括如下步骤:

(1)将聚合物样品破碎,与研磨剂混合,在温度≤T

(2)向步骤(1)得到的粉末中加入甲醇,在研磨珠存在的条件下,采用振动的模式进行研磨;

(3)将步骤(2)得到的混合液除去固体成分,得到待测试样,用于检测所述聚合物中全氟酸类化合物的含量。

本发明中,T

本发明通过将破碎后的聚合物样品先在低温下冷冻变脆,采用振动的模式进行干磨,再加入甲醇,采用振动的模式进行湿磨,能够将聚合物中的全氟酸类化合物充分提取出来,从而提高了含量检测结果的准确度。

本发明,若采用其他研磨方式(如旋转球磨)或溶剂,均容易导致全氟酸类化合物的提取效果变差,检测结果准确度下降。

在发明一些实施方法中,所述聚合物为含氟聚合物。

优选地,所述含氟聚合物为聚四氟乙烯、含氟橡胶、聚偏氟乙烯或聚三氟氯乙烯。

在发明一些实施方法中,所述全氟酸类化合物为全氟羧酸、全氟羧酸盐、全氟醚羧酸、全氟醚羧酸盐、全氟烷基磺酸或全氟烷基磺酸盐;优选为全氟辛酸。

在发明一些实施方法中,所述研磨剂为二氧化硅。

在发明一些实施方法中,所述研磨剂的粒径为10~50μm;例如可以是10μm、15μm、20μm、25μm、30μm、35μm、40μm、45μm或50μm等。

在发明一些实施方法中,所述聚合物与研磨剂的质量比为100:(28-38);例如可以是100:28、100:30、100:32、100:35或100:38等。

本发明中,研磨剂和聚合物的比例保持在上述范围内,有助于保证检测结果的准确性。若研磨剂的用量过少,则可能导致聚合物研磨不充分,全氟酸类化合物的提取不充分,检测结果的准确度下降。若研磨剂的用量过多,可能导致提取的全氟酸类化合物较多地附着在研磨剂上产生残留,影响检测数据的准确性。

在发明一些实施方法中,步骤(1)中所述冷冻的时间为200~400s;例如可以是200s、220s、250s、280s、300s、320s、350s、380s或400s等。

在发明一些实施方法中,步骤(1)中的振动频率为55~70Hz;例如可以是55Hz、58Hz、60Hz、62Hz、65Hz、68Hz或70Hz等。

在发明一些实施方法中,步骤(1)中的振动时间为400~800s;例如可以是400s、420s、450s、480s、500s、520s、550s、580s、600s、620s、650s、680s、700s、720s、750s、780s或800s等。

在发明一些实施方法中,步骤(1)中所述研磨的过程分至少2次进行。

在发明一些实施方法中,步骤(1)为:将聚合物样品破碎,与研磨剂混合,在温度≤T

在发明一些实施方法中,所述聚合物与甲醇的质量体积比为100:(1-5)mg/mL;例如可以是100:1mg/mL、100:1.5mg/mL、100:2mg/mL、100:2.5mg/mL、100:3mg/mL、100:3.5mg/mL、100:4mg/mL、100:4.5mg/mL或100:5mg/mL等。

本发明中,选择合适的甲醇用量,有助于将全氟酸类化合物充分提取出来,保证检测结果的准确性。若甲醇的用量过少,则可能导致全氟酸类化合物的提取不充分,检测结果准确度下降;若甲醇的用量过多,则抽提液浓度过低,可能会达不到仪器的检测限,造成“假阴性”检测结果。

在发明一些实施方法中,步骤(2)中的振动频率为55~70Hz;例如可以是55Hz、58Hz、60Hz、62Hz、65Hz、68Hz或70Hz等。

在发明一些实施方法中,步骤(2)中的振动时间为400~800s;例如可以是400s、420s、450s、480s、500s、520s、550s、580s、600s、620s、650s、680s、700s、720s、750s、780s或800s等。

在发明一些实施方法中,步骤(2)中所述研磨的过程分至少2次进行。

在发明一些实施方法中,步骤(2)为:向步骤(1)得到的粉末中加入甲醇,在研磨珠存在的条件下,采用振动的模式进行研磨2次,振动频率为55~70Hz,每次研磨的振动时间为200~400s。

过长时间的振动会产生热量,改变湿磨的环境,也会使仪器过热。通过将步骤(1)和步骤(2)中研磨的操作分多次进行,有助于进一步提高全氟酸类化合物的提取效果,提高检测结果的准确度。

在发明一些实施方法中,步骤(2)中所述研磨后,所述聚合物的颗粒粒径≤200μm;例如可以是200μm、180μm、150μm、120μm、100μm、80μm、50μm、30μm或10μm等。

在发明一些实施方法中,步骤(3)中除去固体成分的方法为:将步骤(2)得到的混合液离心,取上清液,用微孔滤膜过滤。

在发明一些实施方法中,所述离心的转速为4000-6000rpm(例如可以是4000rpm、4200rpm、4500rpm、4800rpm、5000rpm、5200rpm、5500rpm、5800rpm或6000rpm等),时间为5-20min(例如可以是5min、8min、10min、12min、15min、18min或20min等)。

在发明一些实施方法中,所述微孔滤膜的孔径为0.22μm以下。

在发明一些实施方法中,所述样品前处理方法包括如下步骤:

(1)将聚合物样品破碎,与粒径为10~50μm的二氧化硅研磨剂混合,放入有研磨珠的研磨罐中,所述聚合物与研磨剂的质量比为100:(28-38),在温度≤T

(2)向所述研磨罐中加入甲醇,所述聚合物与甲醇的质量体积比为100:(1-5)mg/mL,采用振动的模式进行研磨2次,振动频率为55~70Hz,每次研磨的振动时间为200~400s,使所述聚合物样品形成粒径≤200μm的粉末;

(3)将步骤(2)得到的混合液在4000-6000rmp转速下离心5-20min,取上清液过0.22μm微孔滤膜,得到待测试样。

第二方面,本发明提供一种聚合物中全氟酸类化合物含量的检测方法,所述检测方法包括如下步骤:

配制一系列浓度梯度的全氟酸类化合物的标准溶液,用液相色谱-串联质谱进行检测,根据检测结果建立色谱峰面积-浓度标准对应关系;

采用第一方面所述的样品前处理方法,制备待测试样;

用液相色谱-串联质谱对所述待测试样进行检测,根据检测结果和所述标准对应关系,计算得到所述全氟酸类化合物的含量。

其中,所述色谱峰面积-浓度标准对应关系可以是色谱峰面积-浓度标准曲线。

在发明一些实施方法中,所述全氟酸类化合物的标准溶液的溶剂为甲醇。

在发明一些实施方法中,所述液相色谱采用的色谱柱为C18色谱柱。

在发明一些实施方法中,所述液相色谱采用的流动相为浓度为0.01-0.04wt%(例如可以是0.01wt%、0.015wt%、0.02wt%、0.025wt%、0.03wt%、0.035wt%或0.04wt%等)的乙酸的甲醇溶液。

在发明一些实施方法中,所述流动相的流速为0.2mL/min。

在发明一些实施方法中,所述质谱的离子源为电喷雾离子源,扫描极性为负离子扫描,扫描方式为多反应监测,电喷雾电压为-4000V。

与现有技术相比,本发明具有以下有益效果:

本发明通过将破碎后的聚合物样品先在低温下冷冻变脆,采用振动的模式进行干磨,再加入甲醇,采用振动的模式进行湿磨,能够将聚合物中的全氟酸类化合物充分提取出来,从而提高了含量检测结果的准确度。

附图说明

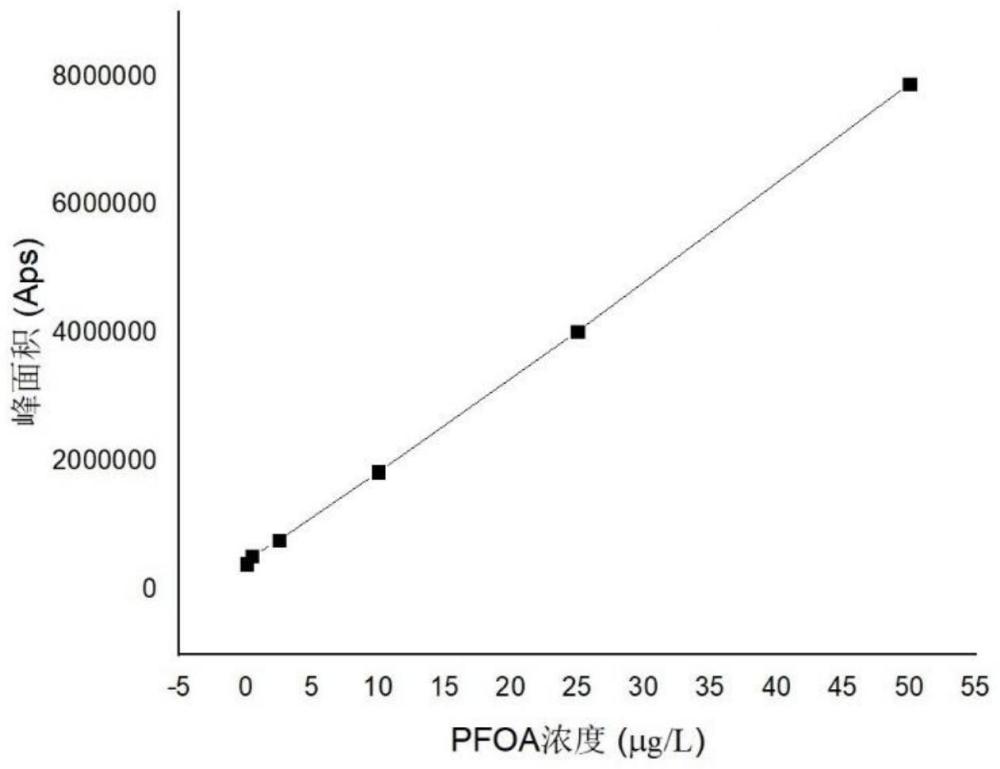

图1为实施例1得到的PFOA的色谱峰面积-浓度标准曲线图;

图2为实施例2得到的全氟醚酸铵的色谱峰面积-浓度标准曲线图。

具体实施方式

下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述具体实施方式仅仅是帮助理解本发明,不应视为对本发明的具体限制。

实施例1

本实施例提供一种聚四氟乙烯中PFOA含量的检测方法,具体步骤如下:

1.标准溶液配制:

准确称取PFOA标准品11.601mg,用甲醇稀释定容至1L聚丙烯容量瓶中,得到浓度为11.601mg/L的PFOA标准溶液,用甲醇稀释至50μg/L,再用甲醇稀释,配制浓度分别为0.1μg/L、0.5μg/L、2.5μg/L、25μg/L的PFOA标准溶液,-4℃环境下保存。

2.样品前处理:

2.1.取含PFOA的聚四氟乙烯管材,剪碎至1mm×1mm以下;

2.2.称取100mg剪碎后的聚四氟乙烯样品和33.3mg研磨剂SiO

2.3.将研磨罐浸没在液氮中300s,采用低温组织研磨仪进行研磨,设置研磨模式为上下振动,振动频率为60Hz,时间为300s,该研磨的操作进行两次,将聚四氟乙烯样品研磨成粉状;

2.4.向研磨罐中加入2.5mL甲醇,设置研磨模式为上下振动,振动频率为60Hz,时间为300s,进行研磨,该研磨操作进行两次,经检测形成的聚四氟乙烯粉末的D

2.5.将步骤2.4得到的混合液在5000rmp转速下离心10min,取上清液过0.22μm微孔滤膜,得到待测试样。

3.液相色谱-串联质谱(LC-MS)分析:

LC-MS条件如下:

色谱柱:C18,柱长150mm,内径2.1mm,粒径3μm;

柱温:40℃;

进样量:10μL;

流动相:0.2wt%的乙酸的甲醇溶液+甲醇,体积比=1:9;

流速:0.2mL/min;

离子源:电喷雾离子源(ESI);

扫描极性:负离子扫描;

扫描方式:多反应监测(MRM),特征离子为母离子413.0m/z,子离子369.1m/z和169.0m/z;

电喷雾电压:-4000V。

将PFOA标准溶液注入液相色谱-串联质谱联用仪中进行分析,以PFOA浓度(x)为横坐标,PFOA的定量离子质量色谱峰面积(y)为纵坐标,绘制标准曲线,结果如图1所示。标准曲线方程为:

y=148940.15455x+392728.73072,R=0.99982。

将待测试样注入液相色谱-串联质谱联用仪中进行分析,根据PFOA的色谱峰面积和标准曲线,得到待测试样中PFOA的浓度,为2.489μg/L。

根据如下公式(I)计算聚四氟乙烯样品中PFOA的含量:

X=ρ×V/m (I);

其中,X为聚四氟乙烯管材中PFOA的含量;

ρ为待测试样中PFOA的浓度;

V为步骤2.4中添加的甲醇的体积;

m为聚四氟乙烯管材的质量。

本实施例计算得到聚四氟乙烯管材中PFOA的含量为37.06ng/g。

4.加标回收率实验

采用加标回收率实验(样品浓度:加标浓度=1:1)对本实施例检测结果的准确性进行验证。参照步骤2的方法处理样品,不同之处在于,将步骤2.4中添加的甲醇替换为浓度为2.5μg/L的PFOA的甲醇溶液。按照步骤3的方法对该加标样品中PFOA的含量进行检测,检测结果为76.14ng/g。

计算得到样品加标回收率=(加标样品测定值-样品测定值)/加标量=105.625%。

实施例2

本实施例提供一种聚四氟乙烯中化合物CF

1.标准溶液配制:

准确称取全氟醚酸铵标准品10.0mg,用甲醇稀释定容至1L聚丙烯容量瓶中,得到浓度为10mg/L的全氟醚酸铵标准溶液,用甲醇稀释至50μg/L,再用甲醇稀释,配制浓度分别为0.1μg/L、0.5μg/L、2.5μg/L、25μg/L的全氟醚酸铵标准溶液,-4℃环境下保存。

2.样品前处理:

2.1.取含全氟醚酸铵的聚四氟乙烯树脂粉末;

2.2.称取100mg聚四氟乙烯粉末样品和33.3mg研磨剂SiO

2.3.将研磨罐浸没在液氮中300s,采用低温组织研磨仪进行研磨,设置研磨模式为上下振动,振动频率为60Hz,时间为300s,该研磨的操作进行两次,将聚四氟乙烯样品研磨成粉状;

2.4.向研磨罐中加入2.5mL甲醇,设置研磨模式为上下振动,振动频率为60Hz,时间为300s,进行研磨,该研磨操作进行两次,经检测形成的聚四氟乙烯粉末的D

2.5.将步骤2.4得到的混合液在5000rmp转速下离心10min,取上清液过0.22μm微孔滤膜,得到待测试样。

3.液相色谱-串联质谱(LC-MS)分析:

LC-MS条件如下:

色谱柱:C18,柱长150mm,内径2.1mm,粒径3μm;

柱温:40℃;

进样量:10μL;

流动相:0.2wt%的乙酸的甲醇溶液+甲醇,体积比=1:9;

流速:0.2mL/min;

离子源:电喷雾离子源(ESI);

扫描极性:负离子扫描;

扫描方式:多反应监测(MRM),特征离子为母离子364.6m/z,子离子321.3m/z和169.0m/z;

电喷雾电压:-4000V。

将全氟醚酸铵标准溶液注入液相色谱-串联质谱联用仪中进行分析,以全氟醚酸铵浓度(x)为横坐标,全氟醚酸铵的定量离子质量色谱峰面积(y)为纵坐标,绘制标准曲线,结果如图2所示。标准曲线方程为:

y=76663.46918x+73971.36972,R=0.999。

将待测试样注入液相色谱-串联质谱联用仪中进行分析,根据全氟醚酸铵的色谱峰面积和标准曲线,得到待测试样中全氟醚酸铵的浓度,为1.377μg/L。

根据如下公式(I)计算聚四氟乙烯样品中全氟醚酸铵的含量:

X=ρ×V/m (I);

其中,X为聚四氟乙烯树脂粉末中全氟醚酸铵的含量;

ρ为待测试样中全氟醚酸铵的浓度;

V为步骤2.4中添加的甲醇的体积;

m为聚四氟乙烯树脂粉末的质量。

本实施例计算得到聚四氟乙烯树脂粉末中全氟醚酸铵的含量为34.425ng/g。

4.加标回收率实验

采用加标回收率实验(样品浓度:加标浓度=1:1)对本实施例检测结果的准确性进行验证。参照步骤2的方法处理样品,不同之处在于,将步骤2.4中添加的甲醇替换为浓度为1.4μg/L的PFOA的甲醇溶液。按照步骤3的方法对该加标样品中全氟醚酸铵的含量进行检测,检测结果为67.34ng/g,计算得到样品加标回收率=94.049%。

实施例3

本实施例提供一种聚四氟乙烯中PFOA含量的检测方法,与实施例1的区别仅在于,步骤2如下:

2.1.取含PFOA的聚四氟乙烯管材,剪碎至1mm×1mm以下;

2.2.称取100mg剪碎后的聚四氟乙烯样品和28mg研磨剂SiO

2.3.将研磨罐浸没在液氮中200s,采用低温组织研磨仪进行研磨,设置研磨模式为上下振动,振动频率为55Hz,时间为200s,该研磨的操作进行两次,将聚四氟乙烯样品研磨成粉状;

2.4.向研磨罐中加入1mL甲醇,设置研磨模式为上下振动,振动频率为55Hz,时间为200s,进行研磨,该研磨操作进行两次,经检测形成的聚四氟乙烯粉末的D

2.5.将步骤2.4得到的混合液在5000rmp转速下离心10min,取上清液过0.22μm微孔滤膜,得到待测试样。

检测得到聚四氟乙烯管材中PFOA的含量为29.38ng/g,加标回收率实验(样品浓度:加标浓度=1:1)测得样品加标回收率为82.34%。

实施例4

本实施例提供一种聚四氟乙烯中PFOA含量的检测方法,与实施例1的区别仅在于,步骤2如下:

2.1.取含PFOA的聚四氟乙烯管材,剪碎至1mm×1mm以下;

2.2.称取100mg剪碎后的聚四氟乙烯样品和38mg研磨剂SiO

2.3.将研磨罐浸没在液氮中400s,采用低温组织研磨仪进行研磨,设置研磨模式为上下振动,振动频率为70Hz,时间为400s,该研磨的操作进行两次,将聚四氟乙烯样品研磨成粉状;

2.4.向研磨罐中加入5mL甲醇,设置研磨模式为上下振动,振动频率为70Hz,时间为400s,进行研磨,该研磨操作进行两次,经检测形成的聚四氟乙烯粉末的D

2.5.将步骤2.4得到的混合液在5000rmp转速下离心10min,取上清液过0.22μm微孔滤膜,得到待测试样。

检测得到聚四氟乙烯管材中PFOA的含量为30.36ng/g,加标回收率实验(样品浓度:加标浓度=1:1)测得样品加标回收率为86.05%。

实施例5

本实施例提供一种聚四氟乙烯中PFOA含量的检测方法,与实施例1的区别仅在于,步骤2.3和2.4为:

2.3.将研磨罐浸没在液氮中600s,采用低温组织研磨仪进行研磨,设置研磨模式为上下振动,振动频率为60Hz,时间为600s,将聚四氟乙烯样品研磨成粉状;

2.4.向研磨罐中加入2.5mL甲醇,设置研磨模式为上下振动,振动频率为60Hz,时间为600s,进行研磨,经检测形成的聚四氟乙烯粉末的D

检测得到聚四氟乙烯管材中PFOA的含量为25.44ng/g,加标回收率实验(样品浓度:加标浓度=1:1)测得样品加标回收率为71.63%。

实施例6

本实施例提供一种聚四氟乙烯中PFOA含量的检测方法,与实施例1的区别仅在于,步骤2中研磨剂SiO

检测得到聚四氟乙烯管材中PFOA的含量为21.64ng/g,加标回收率实验(样品浓度:加标浓度=1:1)测得样品加标回收率为59.33%。

实施例7

本实施例提供一种聚四氟乙烯中PFOA含量的检测方法,与实施例1的区别仅在于,步骤2中研磨剂SiO

检测得到聚四氟乙烯管材中PFOA的含量为23.97ng/g,加标回收率实验(样品浓度:加标浓度=1:1)测得样品加标回收率为67.12%。

实施例8

本实施例提供一种聚四氟乙烯中PFOA含量的检测方法,与实施例1的区别仅在于,步骤2中甲醇的添加量为0.5mL。

检测得到聚四氟乙烯管材中PFOA的含量为19.41ng/g,加标回收率实验(样品浓度:加标浓度=1:1)测得样品加标回收率为53.22%。

对比例1

提供一种聚四氟乙烯中PFOA含量的检测方法,与实施例1的区别在于:

步骤1中配制PFOA标准溶液采用的溶剂为丙酮。

步骤2的样品前处理方法为:

2.1.取含PFOA的聚四氟乙烯管材,剪碎至1mm×1mm以下;

2.2.称取100mg剪碎后的聚四氟乙烯样品和33.3mg研磨剂SiO

2.3.将研磨罐浸没在液氮中300s,采用低温组织研磨仪进行研磨,设置研磨模式为旋转球磨,球磨时间为300s,该研磨的操作进行两次,将聚四氟乙烯样品研磨成粉状;

2.4.称取20mg步骤2.3得到的粉末,加入100mL丙酮,超声处理30min;

2.5.将步骤2.4得到的混合液在5000rmp转速下离心10min,取上清液过0.22μm微孔滤膜,得到待测试样。

步骤3中LC-MS分析采用的流动相为甲醇。

检测得到聚四氟乙烯管材中PFOA的含量为4.136ng/g,加标回收率实验(样品浓度:加标浓度=1:1)测得样品加标回收率为12.00%。

对比例2

提供一种聚四氟乙烯中PFOA含量的检测方法,与实施例1的区别在于,样品前处理方法为:

取含PFOA的聚四氟乙烯管材,剪碎至1mm×1mm以下,称取100mg剪碎后的聚四氟乙烯样品,加入2.5mL甲醇,在70℃下超声处理90min,萃取液过0.22μm微孔滤膜,得到待测试样。

检测得到聚四氟乙烯管材中PFOA的含量为1.77ng/g,加标回收率实验(样品浓度:加标浓度=1:1)测得样品加标回收率为5.26%。

对比例3

提供一种聚四氟乙烯中PFOA含量的检测方法,与实施例1的区别仅在于,将步骤1和2中的溶剂甲醇替换为乙醇。

检测得到聚四氟乙烯管材中PFOA的含量为0.48ng/g,加标回收率实验(样品浓度:加标浓度=1:1)测得样品加标回收率为1.88%。

对比例4

提供一种聚四氟乙烯中PFOA含量的检测方法,与实施例1的区别仅在于,研磨模式为旋转球磨。

检测得到聚四氟乙烯管材中PFOA的含量为11.65ng/g,加标回收率实验(样品浓度:加标浓度=1:1)测得样品加标回收率为33.55%。

从上述实施例和对比例的检测结果可以看出,本发明提供的检测方法的样品加标回收率达到50%以上,通过对研磨剂用量、研磨条件和甲醇用量进一步优化,样品加标回收率达到80%以上,具有较高的准确性。

其中,与实施例1相比,实施例5由于研磨的过程一次性进行,实施例6由于研磨剂的用量偏少,实施例8由于溶剂甲醇的用量偏少,均导致PFOA的提取不充分,PFOA含量测试结果偏低,准确性有所下降;实施例7由于研磨剂的用量偏多,导致附着在研磨剂上的PFOA偏多,因此PFOA含量测试结果偏低,准确性有所下降。而对比例1采用旋转球磨的方式进行干磨且未进行湿磨,对比例2采用高温超声萃取的方式提取PFOA,对比例3采用乙醇代替甲醇作为提取溶剂,对比例4采用旋转球磨代替上下振动的研磨方式,其对于聚四氟乙烯管材中PFOA的提取效果较差,PFOA含量检测结果和样品加标回收率明显低于实施例1,准确性较差。

虽然,上文中已经用一般性说明、具体实施方式及试验,对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

- 检测丹参中间体中5个酚酸类化合物含量的方法及应用

- 检测丹参水提液中6个酚酸类化合物含量的方法及应用

- 一种用于检测微量样本中氟离子含量的检测方法

- 一种测定含氟聚合物中痕量全氟羧酸类化合物含量的方法

- 全氟二氧戊环化合物的稳定化方法、含有全氟二氧戊环化合物的组合物及全氟二氧戊环化合物聚合物的制造方法