一种锂离子电池负极材料连续包覆造粒制备方法及装置

文献发布时间:2023-06-19 19:37:02

技术领域

本发明涉及负极材料生产技术领域,尤其涉及一种锂离子电池负极材料连续包覆造粒制备方法及装置。

背景技术

在锂离子电池负极材料的生产过程中,用沥青类物质进行炭包覆或对石墨进行包覆均需要进行加热处理,使包覆材料均匀碳化在被包覆的物料颗粒中,改善包覆物料的电性能,现在负极材料的包覆过程中大多采用周期性的反应釜进行生产,其能耗高、产量低、污染重的缺点非常明显;也有人尝试采用回转窑进行连续生产但效果也不理想,虽然产量提高了、电耗也降低了,但质量也明显降低了,沥青类物质在回转窑内加热过程中没有强力搅拌,也不可能以很高的速度旋转,就会导致熔融的沥青类物质会与被包覆的物料发生结团现象,如果再进行二次粉碎又会破坏被包覆物料的表面和内部结构,影响包覆料的性能。

发明内容

本发明提供了一种锂离子电池负极材料连续包覆造粒制备方法及装置,既满足连续生产又能满足包覆物料的物理化学性能达到周期式反应釜的水平,实现了连续化、自动化、低能耗、低污染、高产、优质。

为了达到上述目的,本发明采用以下技术方案实现:

一种锂离子电池负极材料连续包覆造粒制备方法,工艺路径包括低温反应段和高温反应段,所述低温反应段采用两组半螺旋叶片互相啮合,强力搅拌被包覆物料,将物料强力打散,同时靠螺旋叶片升角推动物料边旋转边前进,完成连续加热包覆过程,低温反应段加热区间为550±50℃;550℃左右的被包覆物料已不存在二次结团现象,所述高温反应段串联在低温反应段出料端,所述高温反应段为间接加热回转窑,加热区间为1000±50℃。

一种锂离子电池负极材料连续包覆造粒制备方法采用的装置,包括螺旋叶片强力加热装置、间接加热回转窑,所述螺旋叶片强力加热装置包括自净化回转加热传动装置、传动轴、自净叶片、自净化加热装置、隔热耐火材料、炉罐,所述自净叶片为分别安装在两个传动轴上的两组螺旋叶片,两组螺旋叶片均为小半圆螺旋叶片,并且两组螺旋叶片交错布置相互啮合,两个传动轴之间通过齿轮传动旋转,其中一个传动轴与自净化回转加热传动装置传动连接,所述自净叶片在炉罐中,炉罐外部设有自净化加热装置,自净化加热装置外部设有隔热耐火材料;所述间接加热回转窑串联在螺旋叶片强力加热装置的出料端,所述间接加热回转窑包括回转窑筒体、回转窑加热装置、回转窑耐火隔热炉体,所述回转窑耐火隔热炉体包裹在回转窑筒体外部,所述回转窑加热装置在回转窑耐火隔热炉体与回转窑筒体之间。

所述螺旋叶片强力加热装置的进料口连接给料机,所述给料机连接上料罐。

所述炉罐通过外部支撑进行固定,所述炉罐的两端固定有轴承座,所述传动轴通过轴承座进行支撑,所述自净化回转加热传动装置通过传动链轮与其中一个传动轴传动连接。

所述间接加热回转窑设置在所述螺旋叶片强力加热装置的下方,所述螺旋叶片强力加热装置的出料端设有下料溜槽,所述下料溜槽插入间接加热回转窑的装料固定端。

所述间接加热回转窑的两端分别设有装料固定端和出料固定端,所述装料固定端和出料固定端与回转窑筒体之间设有动静密封。

与现有技术相比,本发明的有益效果是:

一种锂离子电池负极材料连续包覆造粒制备方法及装置,既满足连续生产又能满足包覆物料的物理化学性能达到周期式反应釜的水平,实现了连续化、自动化、低能耗、低污染、高产、优质。

附图说明

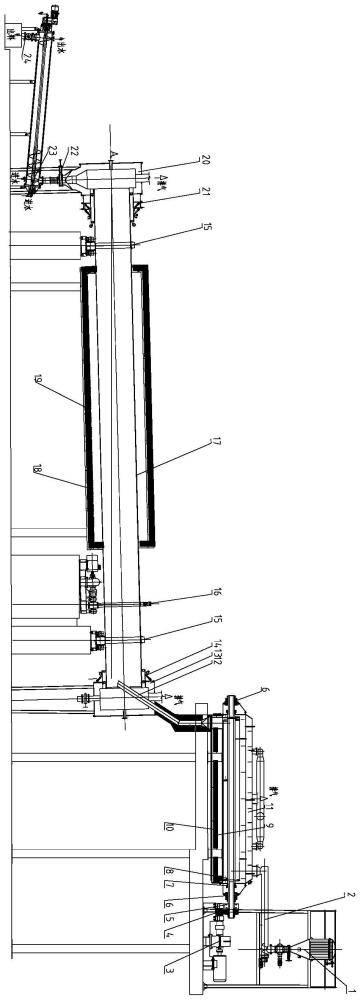

图1是本发明锂离子电池负极材料连续包覆造粒装置的整体示意图;

图2是螺旋叶片强力加热装置的放大图。

图3是螺旋叶片强力加热装置炉罐内部截面图。

图4是动静密封示意图。

图中:1-上料罐、2-螺旋给料机、3-自净化回转加热传动装置、4-传动链轮、5-齿轮、6-轴承座、7-传动轴、8-自净叶片、9-自净化加热装置、10-隔热耐火材料、11-炉罐、12-下料溜槽、13-装料固定端、14-装料端动静密封、15-导向轮组支撑、16-回转窑传动装置、17-回转窑筒体、18-回转窑加热装置、19-回转窑耐火隔热炉体、20-出料固定端、21-出料端动静密封、22-回转窑出料装置、23-物料冷却器、24-物料冷却后出料装置、25-柔性密封圈、26-波纹膨胀器、27-内密封管、28-调距丝杠。

具体实施方式

下面结合附图对本发明的具体实施方式作进一步说明:

见图1-图4,一种锂离子电池负极材料连续包覆造粒制备方法,工艺路径包括低温反应段和高温反应段,所述低温反应段采用两组半螺旋叶片互相啮合,强力搅拌被包覆物料,将物料强力打散,同时靠螺旋叶片升角推动物料边旋转边前进,完成连续加热包覆过程,低温反应段加热区间为从550±50℃;550℃左右的被包覆物料已不存在二次结团现象,所述高温反应段串联在低温反应段出料端,所述高温反应段为间接加热回转窑,加热区间为1000±50℃。

一种锂离子电池负极材料连续包覆造粒制备方法采用的装置,包括螺旋叶片强力加热装置、间接加热回转窑,所述螺旋叶片强力加热装置包括自净化回转加热传动装置3、传动轴7、自净叶片8、自净化加热装置9、隔热耐火材料10、炉罐11,所述自净叶片8为分别安装在两个传动轴7上的两组螺旋叶片,两组螺旋叶片均为小半圆螺旋叶片(如图3所示),并且两组螺旋叶片交错布置相互啮合,两个传动轴7之间通过齿轮5传动旋转,其中一个传动轴7与自净化回转加热传动装置3传动连接,所述自净叶片8在炉罐11中,炉罐11外部设有自净化加热装置9,自净化加热装置9外部设有隔热耐火材料10;所述间接加热回转窑串联在螺旋叶片强力加热装置的出料端,所述间接加热回转窑包括回转窑筒体17、回转窑加热装置18、回转窑耐火隔热炉体19,所述回转窑耐火隔热炉体19包裹在回转窑筒体17外部,所述回转窑加热装置18在回转窑耐火隔热炉体19与回转窑筒体17之间。自净化加热装置9和回转窑加热装置18均可以采用电加热。炉罐11上端设置端盖,并在端盖上设有防爆排气管道。

所述螺旋叶片强力加热装置的进料口连接螺旋给料机2,螺旋给料机2连接上料罐1。

所述炉罐11通过外部支撑进行固定,所述炉罐11的两端固定有轴承座6,所述传动轴7通过轴承座6进行支撑,所述自净化回转加热传动装置3通过传动链轮4与其中一个传动轴7传动连接。

所述间接加热回转窑设置在所述螺旋叶片强力加热装置的下方,所述螺旋叶片强力加热装置的出料端设有下料溜槽12,所述下料溜槽12插入间接加热回转窑的装料固定端13。

所述间接加热回转窑的两端分别设有装料固定端13和出料固定端20,所述装料固定端13和出料固定端20与回转窑筒体17之间设有动静密封。

间接加热回转窑整体倾斜角度为1°-5°,回转窑筒体17通过回转窑传动装置16驱动自旋转,转窑传动装置16采用变频调速,回转窑筒体17设有导向轮组支撑15。

见图4,动静密封(出料端动静密封21、装料端动静密封14)由柔性密封圈25、内密封管27、调距丝杠28、波纹膨胀器26构成,内密封管27与回转窑筒体17之间通过调距丝杠连接,回转窑筒体17与内密封管27之间还设置有用于密封的波纹膨胀器26。柔性密封圈25与装料固定端13或出料固定端20连接,包裹在内密封管27外部进行密封。

调距丝杠28中间为螺母,两端为正反螺纹的丝杠,通过旋拧螺母调整调距丝杠28的长度,从而调节内密封管27与回转窑筒体17之间的径向距离,在圆周方向通过丝杠的调节达到密封面和回转窑同心,波纹膨胀器26起到窑内外的密封作用并且调试时可以提供位置补偿。

本发明的工艺过程如下:

上料罐1来的物料通过插板阀、锁风器和定量螺旋给料机2,送入螺旋叶片强力加热装置内,在传动轴7和自净叶片8的推动下使得物料从低温段到高温段移动,自净化回转加热传动装置3变频调速,传动轴7支承在轴承座6上,在啮合齿轮的带动下转动,炉罐11采用耐热钢材质,炉罐11外部设置加热装置9对炉罐11进行间接加热,加热温度根据工艺要求进行控制,自净叶片8有一设定的螺旋升角,通过变频传动装置的联合动作达到预定的物料传送速度,达到第一段温度加热设定值的物料通过(波纹膨胀管道、锁风阀)下料溜槽12送入第二套设备“间接加热回转窑”中,加热温度从550℃-1000℃可调。间接加热回转窑中的物料传送和上级“螺旋叶片强力加热装置”协同一致,回转窑加热好的物料通过出料固定端20、回转窑出料装置22送入物料冷却器23进行间接冷却,物料冷却器24是带有循环水冷却壁的螺旋送料机,螺旋送料机的中心轴也通冷却循环水冷却到100℃的物料输送至物料冷却后出料装置24,完成整个物料的包覆加热处理过程。

本发明实现了负极材料连续包覆造粒过程的连续化、自动化、低能耗、低污染、高产、及优质生产。在相同投资的情况下,能耗降低30%以上,产量提高50%以上。

- 锂离子电池多孔碳包覆钛酸锂负极材料的制备方法、制备的负极材料及以其为负极的电池

- 一种锂离子电池用双层包覆的核壳负极材料及其制备方法

- 负极材料多级串联连续加热包覆造粒的生产工艺

- 碳包覆的无定型硅/石墨烯复合负极材料及其制备方法与锂离子电池

- 一种锂离子电池负极材料连续包覆造粒方法及自热式装置