一种减少图形化次数的PCB板加工方法及其系统

文献发布时间:2023-06-19 19:38:38

技术领域

本发明涉及PCB板加工领域,特别涉及一种减少图形化次数的PCB板加工方法及其系统。

背景技术

电镀厚铜运用领域非常广泛,可用于芯片、PCB板,是一种传统的沉积有图案的铜厚工艺。现有的工艺流程,大部分均采用图形化的种子层作为电镀厚铜的底层,然后再采用电镀的方法来进行厚铜的电镀。

然而这种方案需要进行至少2次的图形化工艺才能完成厚铜电镀的工艺。每次图形化工艺都至少涉及涂布、曝光、显影这三部分。其中,曝光需要曝光机,作为最核心的曝光机设备产能也相对受限。多次的图形化工艺不仅操作繁琐,工艺流程的复杂度高,而且制造成本高。

发明内容

有鉴于此,本发明提出了一种减少图形化次数的PCB板加工方法及其系统,具体方案如下:

一种减少图形化次数的PCB板加工方法,包括如下:

通过PVD镀膜在预设板体上沉积Ti/Cu金属,得到种子层;

基于预设工艺需求,将所述种子层上待电镀厚铜的区域作为电镀区,将所述种子层上除电镀区以外的区域作为非电镀区;

在所述非电镀区表面涂敷光刻胶,并依次进行曝光和显影处理;

在所述电镀区电镀一层厚铜,且厚铜的边缘与显影后的光刻胶接触;

电镀厚铜完成后,去除所述非电镀区的光刻胶,裸露出电镀区的厚铜;其中,厚铜在电镀区和非电镀区相邻的边缘处存在接近直角的棱角;

以预设压力朝所述非电镀区垂直喷射预设蚀刻溶液,并在保留厚铜棱角的基础上,通过所述蚀刻溶液蚀刻所述非电镀区的Ti/Cu金属,得到电镀区沉积有存在棱角的厚铜、且非电镀区无Ti/Cu金属的结构。

在一个具体实施例中,所述蚀刻溶液中包括酸性成分和醇类成分;

通过蚀刻溶液中的酸性成分蚀刻所述非电镀区的Ti/Cu金属;

通过蚀刻溶液中的醇类成分保护厚铜的侧壁。

在一个具体实施例中,所述醇类成分在压力的不断冲刷下,持续聚集在厚铜的侧壁上,形成一层保护膜;

通过该保护膜阻挡酸性成分对厚铜侧壁的侵蚀,以保留厚铜的棱角。

在一个具体实施例中,基于所述工艺需求,获取所述电镀区的厚铜的目标厚度;

在所述电镀区电镀时,电镀出高于所述目标厚度的厚铜;

完成蚀刻后,研磨厚铜的顶部区域以达到所述目标厚度。

在一个具体实施例中,所述酸性成分包括硫酸和过氧化氢;

通过硫酸蚀刻Ti/Cu金属,并通过过氧化氢提升蚀刻速度。

在一个具体实施例中,所述蚀刻溶液中还包括稳定剂,通过稳定剂抑制过氧化氢的分解。

一种减少图形化次数的PCB板加工系统,包括如下:

PVD单元,用于通过PVD镀膜在预设板体上沉积Ti/Cu金属,得到种子层;

基于预设工艺需求,将所述种子层上待电镀厚铜的区域作为电镀区,将所述种子层上除电镀区以外的区域作为非电镀区;

掩膜单元,用于在所述非电镀区表面涂敷光刻胶,并依次进行曝光和显影处理;

电镀单元,用于在所述电镀区电镀一层厚铜,且厚铜的边缘与显影后的光刻胶接触;

去胶单元,用于在电镀厚铜完成后,去除所述非电镀区的光刻胶,裸露出电镀区的厚铜;其中,厚铜在电镀区和非电镀区相邻的边缘处存在接近直角的棱角;

蚀刻单元,用于以预设压力朝所述非电镀区垂直喷射预设蚀刻溶液,并在保留厚铜棱角的基础上,使所述蚀刻溶液蚀刻所述非电镀区的Ti/Cu金属,得到电镀区沉积有存在棱角的厚铜、且非电镀区无Ti/Cu金属的结构。

在一个具体实施例中,所述蚀刻溶液中包括酸性成分和醇类成分;

通过蚀刻溶液中的酸性成分蚀刻所述非电镀区的Ti/Cu金属;

通过蚀刻溶液中的醇类成分保护厚铜的侧壁。

在一个具体实施例中,所述醇类成分在压力的不断冲刷下,持续聚集在厚铜的侧壁上,形成一层保护膜;通过该保护膜阻挡酸性成分对厚铜侧壁的蚀刻,以保留厚铜的棱角。

在一个具体实施例中,所述电镀单元还包括:在所述电镀区电镀时,电镀出高于预设工艺需求所要求的目标厚度的厚铜;

所述PCB板加工系统还包括:研磨单元,用于在完成蚀刻后,研磨厚铜的顶部区域以达到所述目标厚度。

有益效果:本发明提供了一种减少图形化次数的PCB板加工方法及其系统,基于一种特定的蚀刻溶液改善蚀刻工艺,以降低蚀刻工艺对厚铜直角度的侵蚀,达到只需一次图形化工艺即可完成厚铜电镀的效果。蚀刻溶液不仅能够加快非电镀区金属的蚀刻速率,还能保护厚铜侧壁不被侵蚀。醇类成分在压力的冲刷下会持续聚集在厚铜侧壁,形成一层可阻挡强酸侵蚀的保护膜,进而保护厚铜侧壁不被侵蚀,保证厚铜的直角度。

附图说明

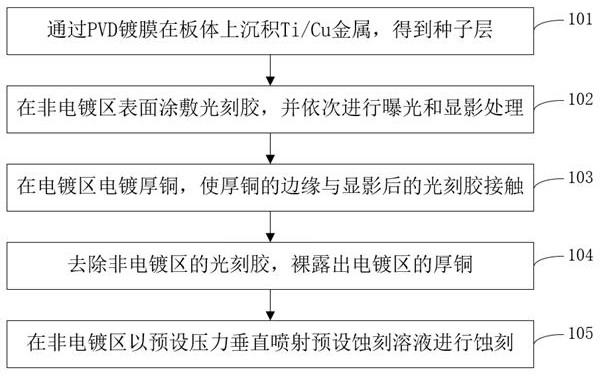

图1为现有技术的工艺流程示意图;

图2为厚铜直角度被侵蚀的原理示意图;

图3为本发明实施例的PCB板加工方法流程示意图;

图4为本发明实施例最终得出的产品结构示意图;

图5为本发明实施例的PCB板加工方法的工艺流程示意图;

图6为本发明实施例的PCB板加工系统模块示意图。

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

附图标记:1-PVD单元;2-掩膜单元;3-电镀单元;4-去胶单元;5-蚀刻单元;6-研磨单元。

具体实施方式

在下文中,将更全面地描述本发明公开的各种实施例。本发明公开可具有各种实施例,并且可在其中做出调整和改变。然而,应理解:不存在将本发明公开的各种实施例限于在此公开的特定实施例的意图,而是应将本发明公开理解为涵盖落入本发明公开的各种实施例的精神和范围内的所有调整、等同物和/或可选方案。

说明书附图1展示了现有的电镀厚铜方案的流程示意图。首先需要进行金属沉积,接着进行一次图形化工艺形成一层光刻胶以遮挡部分区域,然后对未遮挡部分进行蚀刻,将沉积的金属蚀刻掉,接着去除光刻胶,再进行一次图形化工艺将已经蚀刻完成的区域进行遮挡,在未遮挡区域覆设厚铜,完成后再次去胶,并打磨,得到最终的结构。理论上,该种工艺流程需要至少两次图形化工艺才能完成。

受限于蚀刻工艺,蚀刻所需的溶液在侵蚀种子层上金属的同时,还会将电镀的厚铜侧壁进行侵蚀。此外,蚀刻溶液在实际加工应用中普遍采用喷洒式,喷洒过程中无法精准定位,药水会散落到厚铜的上侧,使厚铜的上侧和侧壁同时受到药水的侵蚀,严重破坏了厚铜的形状,最直观的就是厚铜的棱角由于上侧和侧壁上药水的侵蚀,会逐渐由直角变成圆弧角,如说明书附图2所示。在实际应用中,厚铜的形状受到侵蚀会影响芯片或PCB板的导电、导热等性能,降低硬件的精确性。

在本发明公开的各种实施例中使用的术语仅用于描述特定实施例的目的并且并非意在限制本发明公开的各种实施例。如在此所使用,单数形式意在也包括复数形式,除非上下文清楚地另有指示。除非另有限定,否则在这里使用的所有术语(包括技术术语和科学术语)具有与本发明公开的各种实施例所属领域普通技术人员通常理解的含义相同的含义。所述术语(诸如在一般使用的词典中限定的术语)将被解释为具有与在相关技术领域中的语境含义相同的含义并且将不被解释为具有理想化的含义或过于正式的含义,除非在本发明公开的各种实施例中被清楚地限定。

实施例1

本发明实施例1公开了一种减少图形化次数的PCB板加工方法,只需一次图形化工艺即可完成厚铜电镀。PCB板加工方法流程图如说明书附图3所示,具体方案如下:

一种减少图形化次数的PCB板加工方法,包括如下步骤:

101、通过PVD镀膜在预设板体上沉积Ti/Cu金属,得到种子层;

基于预设工艺需求,将种子层上待电镀厚铜的区域作为电镀区,将种子层上除电镀区以外的区域作为非电镀区;

102、在非电镀区表面涂敷光刻胶,并依次进行曝光和显影处理;

103、在电镀区电镀一层厚铜,且厚铜的边缘与显影后的光刻胶接触;

104、电镀厚铜完成后,去除非电镀区的光刻胶,裸露出电镀区的厚铜;其中,厚铜在电镀区和非电镀区相邻的边缘处存在接近直角的棱角;

105、以预设压力朝非电镀区垂直喷射预设蚀刻溶液,并在保留厚铜棱角的基础上,使蚀刻溶液蚀刻非电镀区的Ti/Cu金属,得到电镀区沉积有存在棱角的厚铜、且非电镀区无Ti/Cu金属的结构。

相比于现有的工艺流程,本实施例的方案只在步骤102进行了一次图形化工艺,即只需要一次图形化工艺即可完成后电镀厚铜,得到特定的产品结构,极大缩减了工艺流程,降低了加工成本。完整的流程如说明书附图5所示。

具体地,采用PVD镀膜技术在板体的镀层上沉积Ti/Cu金属。其中,板体为散热陶瓷板。在附图4中,板体上附着有Ti金属层和Cu金属层,其中的Cu金属层即为薄铜,步骤105电镀的为厚铜,薄铜的厚度小于厚铜的厚度。其中,Ti金属层厚度约为1-5um,Cu金属层厚度约为0.1um,厚铜的厚度约为75um。沉积厚铜能有效增加PCB板的导热性能。

磁控溅射是物理气相沉积(Physical Vapor Deposition,PVD)的一种。一般的溅射法可被用于制备金属、半导体、绝缘体等多材料,且具有设备简单、易于控制、镀膜面积大和附着力强等优点。磁控溅射除上述已被大量应用的领域,还在高温超导薄膜、铁电体薄膜、巨磁阻薄膜、薄膜发光材料、太阳能电池、记忆合金薄膜研究方面发挥重要作用。

需要确定哪些区域要电镀厚铜,哪些区域要进行蚀刻。具体地,基于预设工艺需求,将种子层上待电镀厚铜的区域作为电镀区,将种子层上除电镀区以外的区域作为非电镀区,非电镀区后续要进行蚀刻处理,蚀刻掉种子层的Ti/Cu金属,裸露出最底部的散热陶瓷板。

得到种子层之后,要为电镀厚铜做准备,进行图形化工艺。包括在非电镀区进行涂布、曝光和显影处理,在非电镀区形成一层掩膜。涂布包括旋涂光刻胶至Ti/Cu金属表面。曝光包括利用光刻胶感光特性以及掩膜,使用曝光机曝光。显影包括利用曝光后不同区域曝光差异,进行图案化。

完成图形化工艺之后,便可在电镀区电镀厚铜,由于非电镀区存在掩膜,可以清除非电镀区的厚铜,确保只有电镀区存在厚铜。在电镀时,可以适当提高厚铜的厚度。具体地,基于工艺需求,获取电镀区的厚铜的目标厚度;在电镀区电镀时,电镀出高于目标厚度的厚铜;完成蚀刻后,研磨厚铜的顶部区域以达到目标厚度。由于蚀刻溶液是在顶部竖直向下喷射的,会不可避免的在厚铜顶部沾染溶液,导致侵蚀厚铜顶部,因此需要加厚厚铜的顶部区域。在完成蚀刻后,再打磨厚铜的顶部区域,确保厚铜的厚度符合需求。

本实施例的方案在步骤105的蚀刻工艺中,提出了一种特殊的蚀刻溶液,能有效缓解蚀刻工艺对厚铜侧壁的侵蚀。蚀刻溶液中包括酸性成分和醇类成分,通过蚀刻溶液中的酸性成分蚀刻非电镀区的Ti/Cu金属;通过蚀刻溶液中的醇类成分保护厚铜的侧壁。利用压力竖直喷射蚀刻溶液至非电镀区,使蚀刻溶液能够有效侵蚀该区域的金属,同时又能保护厚铜的侧壁尽可能少的被侵蚀。

避免厚铜直角度受到影响的方式之一,是快速蚀刻种子层的金属。蚀刻种子层的金属通常只有0.5-1.5um,而本实施例的蚀刻溶液的蚀刻速率有5um/min,只需数十秒即可完成蚀刻。尽可能大的溶液减少对厚铜侧壁的蚀刻影响。优选地,酸性成分包括硫酸和过氧化氢;通过硫酸蚀刻Ti/Cu金属,通过过氧化氢提升蚀刻速度。进一步优选地,蚀刻溶液中还包括稳定剂,通过稳定剂抑制过氧化氢的分解。

避免厚铜直角度受到影响的方式之二,是在蚀刻溶液中加入了醇类等保护性物质,垂直方向的持续喷洒让这些保护物聚集在厚铜的侧壁上。只是增大蚀刻速率还是不够的,还需要蚀刻溶液体系里面增加一些醇类等保护性的物质成分,这样既能保证快速蚀刻的底层铜,又能够保证厚铜的垂直度。醇类成分在压力的不断冲刷下,持续聚集在厚铜的侧壁上,形成一层保护膜;通过该保护膜阻挡酸性成分对厚铜侧壁的蚀刻,以保留厚铜的棱角。蚀刻溶液的喷射是要持续一定时长的,在这期间内会持续喷射溶液,确保底部的薄铜和钛层被彻底侵蚀。

本实施例提供了一种减少图形化次数的PCB板加工方法,基于一种特定的蚀刻溶液改善蚀刻工艺,以降低蚀刻工艺对厚铜直角度的侵蚀,达到只需一次图形化工艺即可完成厚铜电镀的效果。蚀刻溶液不仅能够加快非电镀区金属的蚀刻速率,还能保护厚铜侧壁不被侵蚀。醇类成分在压力的冲刷下会持续聚集在厚铜侧壁,形成一层可阻挡强酸侵蚀的保护膜,进而保护厚铜侧壁不被侵蚀,保证厚铜的直角度。

实施例2

本发明实施例2公开了一种减少图形化次数的PCB板加工系统,将实施例1的方法系统化。减少图形化次数的PCB板加工系统的模块示意图如说明书附图6所示,方案如下:

一种减少图形化次数的PCB板加工系统,包括如下:

PVD单元1,用于通过PVD镀膜在预设板体上沉积Ti/Cu金属,得到种子层;基于预设工艺需求,将种子层上待电镀厚铜的区域作为电镀区,将种子层上除电镀区以外的区域作为非电镀区;

掩膜单元2,用于在非电镀区表面涂敷光刻胶,并依次进行曝光和显影处理;

电镀单元3,用于在电镀区电镀一层厚铜,且厚铜的边缘与显影后的光刻胶接触;在电镀区电镀时,电镀出高于目标厚度的厚铜;

去胶单元4,用于在电镀厚铜完成后,去除非电镀区的光刻胶,裸露出电镀区的厚铜;其中,厚铜在电镀区和非电镀区相邻的边缘处存在接近直角的棱角;

蚀刻单元5,用于以预设压力朝非电镀区垂直喷射预设蚀刻溶液,并在保留厚铜棱角的基础上,使蚀刻溶液蚀刻非电镀区的Ti/Cu金属,得到电镀区沉积有存在棱角的厚铜、且非电镀区无Ti/Cu金属的结构。

研磨单元6,用于在完成蚀刻后,研磨厚铜的顶部区域以达到目标厚度基于工艺需求,获取电镀区的厚铜的目标厚度。

其中,蚀刻溶液中包括酸性成分和醇类成分;通过蚀刻溶液中的酸性成分蚀刻非电镀区的Ti/Cu金属;通过蚀刻溶液中的醇类成分保护厚铜的侧壁。醇类成分在压力的不断冲刷下,持续聚集在厚铜的侧壁上,形成一层保护膜;通过该保护膜阻挡酸性成分对厚铜侧壁的蚀刻,以保留厚铜的棱角。

本发明提供了一种减少图形化次数的PCB板加工方法及其系统,基于一种特定的蚀刻溶液改善蚀刻工艺,以降低蚀刻工艺对厚铜直角度的侵蚀,达到只需一次图形化工艺即可完成厚铜电镀的效果。蚀刻溶液不仅能够加快非电镀区金属的蚀刻速率,还能保护厚铜侧壁不被侵蚀。醇类成分在压力的冲刷下会持续聚集在厚铜侧壁,形成一层可阻挡强酸侵蚀的保护膜,进而保护厚铜侧壁不被侵蚀,保证厚铜的直角度。

本领域技术人员可以理解附图只是一个优选实施场景的示意图,附图中的模块或流程并不一定是实施本发明所必须的。本领域技术人员可以理解实施场景中的装置中的模块可以按照实施场景描述进行分布于实施场景的装置中,也可以进行相应变化位于不同于本实施场景的一或多个装置中。上述实施场景的模块可以合并为一个模块,也可以进一步拆分成多个子模块。上述本发明序号仅仅为了描述,不代表实施场景的优劣。以上公开的仅为本发明的几个具体实施场景,但是,本发明并非局限于此,任何本领域的技术人员能思之的变化都应落入本发明的保护范围。

- 一种PCB板高速信号过孔设计方法、过孔结构和一种PCB板

- 一种ELIC PCB板件内层对位加工方法

- 一种PCB板的散热加工装置

- 一种减少PCB板内层短路、残铜的加工方法

- 一种减少PCB板内层短路、残铜的加工方法