一种揉制设备及其组装方法

文献发布时间:2024-01-17 01:15:20

技术领域

本申请涉及物料加工技术领域,特别是涉及一种揉制设备及其组装方法。

背景技术

艾绒是制作艾条的原材料,也是灸法所用的主要材料。艾绒是艾草的天然加工品,它的功效主要有:通经活络、温经止血,散寒止痛、生肌安胎、回阳救逆、养生保健的作用。艾绒目前一般由艾叶经过反复晒杵、捶打、粉碎、筛除杂质、粉尘而得到软细如棉的艾绒,人工制作费时费力,而且效率低,艾绒的质量难以把控。

通常用于提取艾绒的机器具有粉碎机以及揉制机等等。对于粉碎机通常通过切割破碎的方式提取艾绒,其切割破碎的方式对艾绒损伤较大;并且机器工作的产热较多,而艾香容易挥发,机器的热量容易导致艾香挥发而造成艾香损失过多;此外目前通常采用风送的方式运送艾绒,容易吹跑艾绒。

对于揉制机,通常采用对物料进行挤压提取艾绒,相对于粉碎机而言能够提高提取的艾绒的质量。然而,揉制机中通常具有用于实现艾叶传送的结构,但是现有的结构通常是直接在揉制机上加工得到,其制造工艺复杂,难以大规模生产。

发明内容

本申请的主要目的是提供了一种揉制设备,旨在解决现有技术中传送结构的制造工艺复杂,难以大规模生产的技术问题。

为解决上述问题,本申请提供了一种揉制设备,揉制设备具有一转动轴线,并包括揉料组件,所述揉料组件包括螺旋结构、内筒体和套设在所述内筒体外的外筒体,所述内筒体与所述外筒体在垂直于所述转动轴线的径向上间隔设置以围设形成揉料腔,且所述内筒体和所述外筒体绕所述转动轴线相对转动,所述螺旋结构设置在所述内筒体的外壁面或者所述外筒体的内壁面中的一者上,并包括第一压条、间隔设置的多个凸起,所述多个凸起用于与所述揉料腔内的物料接触,每一所述凸起绕所述转动轴线延伸且同步沿所述转动轴线延伸,所述多个凸起上设有切槽,所述切槽的延伸方向与每一所述凸起相交,所述第一压条设置在所述切槽内,并将所述多个凸起压持在所述内筒体或者所述外筒体上。

为解决上述问题,本申请还提供了一种揉制设备的组装方法,所述揉制设备具有一转动轴线,所述组装方法包括:将多个凸起间隔地预固定在内筒体的外壁面或者外筒体的内壁面中的一者上;其中,每一所述凸起绕所述转动轴线延伸且同步沿所述转动轴线延伸;将第一压条设置在所述多个凸起的切槽内;其中,所述切槽沿所述转动轴线延伸;将所述第一压条固定在所述内筒体或者所述外筒体上;将所述外筒体套设在所述内筒体外;其中,所述内筒体与所述外筒体在垂直于所述转动轴线的径向上间隔设置以围设形成揉料腔。

与现有技术相比,本申请的揉制设备具有一转动轴线,并包括揉料组件,揉料组件包括螺旋结构、内筒体和套设在内筒体外的外筒体,内筒体与外筒体在垂直于转动轴线的径向上间隔设置以围设形成揉料腔,且内筒体和外筒体绕转动轴线相对转动,螺旋结构设置在内筒体的外壁面或者外筒体的内壁面中的一者上,并包括第一压条、间隔设置的多个凸起,多个凸起用于与揉料腔内的物料接触,每一凸起绕转动轴线延伸且同步沿转动轴线延伸,多个凸起上设有切槽,切槽的延伸方向与每一凸起相交,第一压条设置在切槽内,并将多个凸起压持在内筒体或者外筒体上。通过上述方式,在凸起上开设有切槽,并通过第一压条设于切槽内,以将凸起压持在内筒体或外筒体上,其制造工艺简单,便于对螺旋结构进行拆卸与维护,能够提高设备的使用寿命。进一步地,第一压条设置在切槽内,既可以避免第一压条的轮廓刮伤物料,也可以在切槽的定位下增加第一压条安装的精度。

附图说明

为了更清楚地说明本申请实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1是本申请提供的揉制设备的一实施例结构示意图;

图2是图1中提供的揉制设备中沿D-D方向的剖视图;

图3是本申请提供的外筒体的内壁面设有螺旋结构的一实施例的剖视图;

图4是本申请提供的子基体的一实施例结构示意图;

图5是本申请提供的内筒体的外壁面设有揉料结构的一实施例结构示意图;

图6是本申请提供的压持结构的一实施例结构示意图;

图7是本申请提供的内筒体和外筒体的相对转动方向的四种示意图;

图8是本申请提供的螺旋结构设于外筒体的内壁面时螺旋结构的两种旋向的示意图;

图9是本申请提供的揉制设备的组装方法的一实施例流程示意图。

具体实施方式

下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述。可以理解的是,此处所描述的具体实施例仅用于解释本申请,而非对本申请的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本申请相关的部分而非全部结构。基于本申请中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

本申请提供了一种揉制设备,参见图1-图3,图1是本申请提供的揉制设备的一实施例结构示意图,图2是图1中提供的揉制设备中沿D-D方向的剖视图,图3是本申请提供的外筒体的内壁面设有螺旋结构的一实施例的剖视图。

揉制设备1具有一转动轴线O1,并包括揉料组件10,揉料组件10用于揉制物料。揉料组件10包括内筒体11和套设在内筒体11外的外筒体12,内筒体11与外筒体12在垂直于转动轴线O1的径向上间隔设置以围设形成揉料腔13,物料可以从揉制设备1的进料端80进入揉料腔13,并从揉制设备的出料端90传出揉料腔13。内筒体11和外筒体12设置成绕转动轴线O1相对转动,以利用内筒体11和外筒体12对揉料腔13内的物料进行揉制。

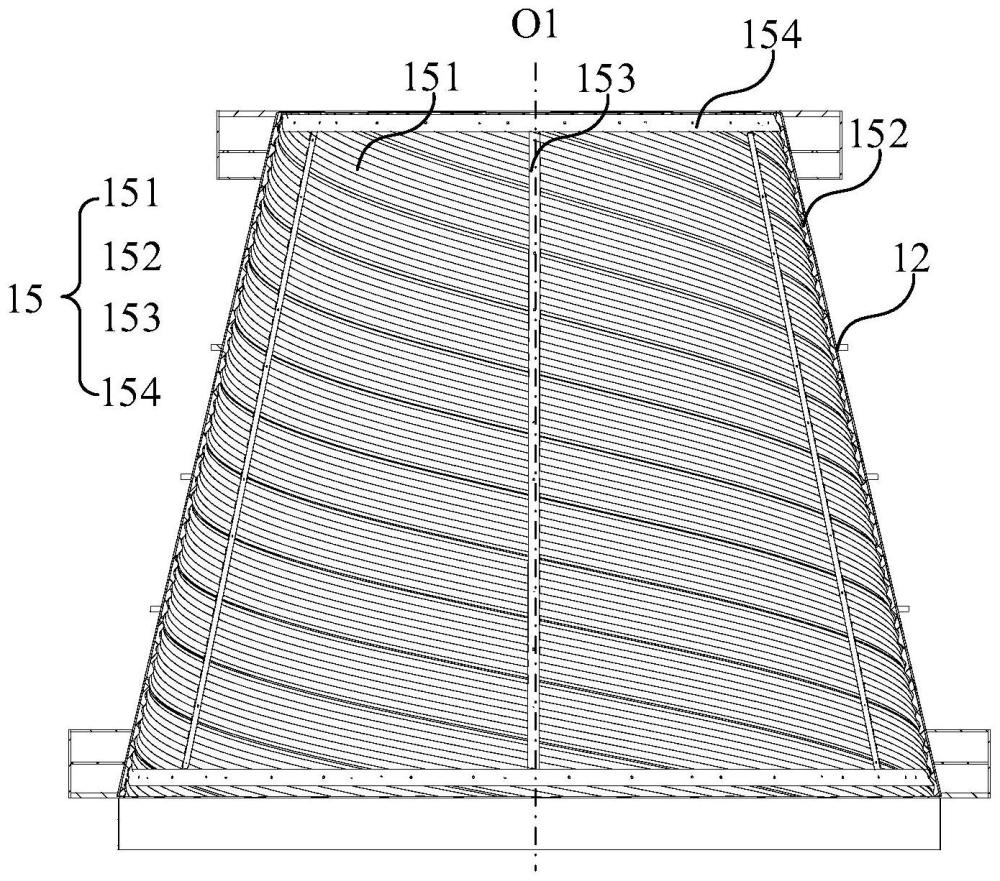

进一步地,揉料组件还包括螺旋结构15,螺旋结构15设置在内筒体11的外壁面和外筒体12的内壁面中的另一者上,并包括第一压条153、间隔设置的多个凸起151,多个凸起151用于与揉料腔13内的物料接触,每一凸起151绕转动轴线O1延伸且同步沿转动轴线延伸O1,多个凸起151上设有切槽(图未示),切槽的延伸方向与每一凸起151相交,第一压条153设置在切槽内,并将多个凸起151压持在内筒体11或者外筒体12上。

凸起151可以是在单独加工得到之后,固定在外筒体12的内壁面从而形成螺旋结构15。且多个凸起151共同固定在外筒体12的内壁面时,形成用于容置第一压条153的切槽。切槽的数量与第一压条153的数量对应,切槽可以呈条状、波浪状或其他形状,且沿转动轴线O1的方向从外筒体12的内壁面的一端延伸至另一端。第一压条153的形状与切槽的形状类似,第一压条153设于切槽内时,能够沿转动轴线O1的延伸方向固定多个凸起151。第一压条153可以开设有螺纹孔,通过螺钉与第一压条153配合将多个凸起151压持在内筒体11或外筒体12上,从而能够通过第一压条153实现凸起151与内筒体11或外筒体12的可拆卸固定,便于对多个凸起151进行固定的同时,还能实现拆卸与维护。

通过上述方式,在凸起151上开设有切槽,并通过第一压条153设于切槽内,以将凸起151压持在内筒体11或外筒体12上,其制造工艺简单,便于对螺旋结构15进行拆卸与维护,能够提高设备的使用寿命。进一步地,第一压条153设置在切槽内,既可以避免第一压条153的轮廓刮伤物料,也可以在切槽的定位下增加第一压条153安装的精度。其中,第一压条153可以开设有螺纹孔,通过螺钉与第一压条153配合将凸起151压持在内筒体11或外筒体12上,从而能够通过第一压条153实现凸起151与内筒体11或外筒体12的可拆卸固定,便于对凸起151进行固定的同时,还能实现拆卸与维护。

需要说明的是,在本实施例中,展示了螺旋结构15设于外筒体12的外壁面的情况,仅为论述需要,并非因此对螺旋结构15的设置位置造成限定,在其他实施例中,螺旋结构15也可以设于内筒体11的内壁面。

在一实施例中,螺旋结构15包括基体152,多个凸起151与基体152一体连接,多个凸起151位于基体152朝向揉料腔13的同一侧。切槽的深度可以允许第一压条153压持基体152。

通过上述实施方式,多个凸起151与基体152一体连接,可以将凸起151与基体152作为一个整体设在外筒体12的内壁面或内筒体11的外壁面,相对于直接在外筒体12的内壁面固定凸起151,物料可以直接与基体152接触,避免长期使用后,外筒体12的内壁面被磨损,且在长期使用导致基体152和凸起151磨损后,可以只需更换基体152和凸起151即可,能够提高揉制设备1的整体使用寿命。并且切槽的深度设置成允许第一压条153压持基体152,以使第一压条153的厚度可以不超过凸起151的突出部分,从而避免降低螺旋结构15对物料的传送效果,同时还能对螺旋结构15起到固定的作用。

在一实施例中,切槽的数量为多个,多个切槽绕转动轴线O1间隔设置,每一切槽内设置有一个第一压条153。

切槽的数量与第一压条153的数量对应,切槽可以呈条状、波浪状或其他形状,且沿转动轴线O1的方向从外筒体12的内壁面的一端延伸至另一端。第一压条153的形状与切槽的形状类似,第一压条153设于切槽内时,能够沿转动轴线O1的延伸方向固定基体152。第一压条153可以开设有螺纹孔,通过螺钉与第一压条153配合将多个凸起151压持在内筒体11或外筒体12上,从而能够通过第一压条153实现凸起151与内筒体11或外筒体12的可拆卸固定,便于对多个凸起151进行固定的同时,还能实现拆卸与维护。

通过上述实施方式,可以利用多个切槽和多个第一压条153加强对基体的固定效果。

在一实施例中,螺旋结构15还包括两个第二压条154,每一第二压条154绕转动轴线O1延伸;其中,一个第二压条154压持多个第一压条153的一端,另一个第二压条154压持多个第一压条153的另一端。

第一压条153可以是呈条状,且多个第一压条153间隔设置,以从转动轴线O1的方向上将基体152固定在外筒体12的内壁面。第二压条154可以是呈圆环形状,当螺旋结构15位于外筒体12的内壁面时,第二压条154的直径可以与外筒体12的两端的内壁面的直径相同。第二压条154可以开设有螺纹孔,通过螺钉与外筒体12连接以实现通过第二压条154压持第一压条153的两端,同时还能够通过第二压条154从绕转动轴线O1的方向上将基体152固定在外筒体12的内壁面。

通过上述方式,能够进一步稳固地将多个凸起151或与多个凸起151一体连接的基体152固定在内筒体11或外筒体12上。

参见图1-图4,图4是本申请提供的子基体的一实施例结构示意图。

在一实施例中,基体划分为多个子基体1521,每一子基体1521的延伸方向与凸起151的延伸方向相同,多个凸起151划分为多组,每一组凸起151与一个子基体1521一体连接。

基体152可以由多个子基体1521拼接而成,相对于一体成型的基体152而言,可以降低基体152的加工难度,也便于在长期使用后,维护基体152。每一个子基体1521的延伸方向与凸起的延伸方向相同,也即每一个子基体1521绕转动轴线O1延伸且同步沿转动轴线O1延伸,以便于在每个子基体1521上开设多个凸起151。在揉制设备1长期使用之后,可以只对磨损较大的子基体1521进行更换,从而降低对揉制设备1的维护成本。

通过上述实施方式,将基体152划分多个子基体1521,只需要单独制造多个子基体1521,然后对得到的子基体1521进行拼接即可得到螺旋结构15,从而可以降低螺旋结构15的加工难度,提高生产效率。

参见图1-图5,图5是本申请提供的内筒体的外壁面设有揉料结构的一实施例结构示意图。

在一实施例中,揉料组件10包括设置在内筒体11的外壁面和外筒体的内壁面中另一者上的揉料结构14,揉料结构14绕转动轴线O1设置有至少两个。

揉料结构14的数量可以根据实际情况设定,示例性地,揉料结构14可以为2个、5个、6个或7个等等,例如在图3中,揉料结构14的数量为8个,其中,至少揉料结构14之间可以两两相邻设置。如一揉料结构14的第一端141和另一揉料结构14的第二端142相邻。揉料结构14随着内筒体11转动而转动,第二端142的厚度大于第一端141的厚度,且第二端142至第一端141的延伸方向可以与内筒体11的转向相同,以允许通过揉制设备1揉制物料时,同一揉料结构14的第一端141相较于第二端142更先接触揉料腔13内的物料。示例性地,揉料结构14绕转动轴线O1顺时针转动时,同一揉料结构14的第二端142延伸至第一端141的方向为顺时针方向;当揉料结构14绕转动轴线O1逆时针转动时,则同一揉料结构14的第二端142延伸至第一端141的方向为逆时针方向。

通过上述实施方式,可以以每一个揉料结构14为单位,在内筒体11和外筒体12发生相对转动时,物料先与揉料结构14中厚度较薄的第一端141接触,然后与厚度较大的第二端142接触,即可模仿传统手工作业中手搓物料的形式。

在一实施例中,第二端142的厚度与第一端141的厚度之差介于5mm与30mm之间。示例性地,第二端142的厚度与第一端141的厚度之差可以为5mm、10mm、20mm或30mm。示例性地,第一端141的厚度为10mm,第二端142的厚度则可以介于15mm与30mm之间,例如,第二端142的厚度可以为15mm、20mm、30mm或40mm。

通过设置第二端142和第一端141的厚度之差可以调控揉料腔13中不同位置的间隙差,也即,可以人为地控制物料在揉料腔13中受到的最大压力和最小压力差。第一端141和第二端142的厚度差小于30mm,能够避免由于揉料结构14的厚度差较大,导致物料受到的挤压力度差距较大,损伤物料;第一端141和第二端142的厚度差大于5mm,能够避免由于揉料结构14的厚度差距较小,导致物料受到的挤压力度差较小,对物料的揉制不充分。

参见图1-图6,图6是本申请提供的压持结构的一实施例结构示意图。

在一实施例中,揉料组件10还包括压持相邻两个揉料结构14的压持结构143,压持结构143包括第一压持部1431、第二压持部1432以及连接第一压持部1431和第二压持部1432的中间过渡部1433,第一压持部1431和第二压持部1432相对于中间过渡部1433弯折并反向延伸,第一压持部1431压持一个揉料结构14的第一端141,第二压持部1432压持另一个揉料结构14的第二端142。

压持结构143由第一压持部1431、第二压持部1432和中间过渡部1433共同组成Z字形状。中间过渡部1433抵顶在揉料结构14厚度较大的一端的侧表面上。其中,压持结构143可以与揉料结构14螺纹连接,在其他实施例中,压持结构143还可以与揉料结构14通过其他形式连接,例如卡扣等形式连接。

通过上述实施方式,利用压持结构143压持揉料结构14,便于实现揉料结构14与内筒体11为可拆卸连接。当揉料结构14磨损较大,且影响其揉制效果时,直接通过拆卸压持结构143即可更换揉料结构14,便于对揉制设备1的后续使用维护。

需要说明的是,在本实施例中,展示了揉料结构14设于内筒体11的外壁面的情况,仅为论述需要,并非因此对揉料结构14的设置位置造成限定,在其他实施例中,揉料结构14也可以设于外筒体12的内壁面。

其中,转动轴线O1垂直于揉制设备1所在的水平面,也即可以认为揉制设备1为立式结构。螺旋结构15可以设置于内筒体11的外壁面或者外筒体12的内壁面。螺旋结构15包括多个凸起151,由多个凸起151共同组成的螺旋结构15类似于螺纹结构,当螺旋结构15设置于外筒体12的内壁面时,外筒体12可以类似于螺母;当螺旋结构设置于内筒体11的外壁面时,内筒体11可以类似于螺杆。由此可以通过定义凸起151的旋向为左旋或右旋,从而通过控制内筒体11和外筒体12相对转动,以利用螺旋结构15对揉料腔13内的物料起到阻碍传输至出料端90的作用;或者,利用螺旋结构15对揉料腔13内的物料起到促进传输至出料端90的作用。

在一实施例中,螺旋结构15设置在外筒体12的内壁面上,每一凸起151的旋向与外筒体12相对内筒体11转动的方向相反。

参见图7,图7是本申请提供的内筒体和外筒体的相对转动方向的四种示意图。

图7示出了4种螺旋结构15位于外筒体12的内壁面时,外筒体12和内筒体11发生相对转动的情况。在本实施例中,图7中位于揉料腔13内的椭圆形状可以为物料的结构示意图。如图7中a所示,内筒体11沿逆时针方向转动,外筒体12沿顺时针方向转动,以使外筒体11相对于内筒体11的转动的方向为顺时针方向;如图7中b所示,内筒体11沿逆时针方向转动,外筒体12沿逆时针方向转动,外筒体12的转动速度小于内筒体11的转动速度,以使外筒体11相对于内筒体11的转动的方向为顺时针方向;如图7中c所示,内筒体11沿顺时针方向转动,外筒体12沿顺时针方向转动,内筒体11的转动速度大于外筒体12的转动速度,以使外筒体11相对于内筒体11的转动的方向为逆时针方向;如图7中d所示,内筒体11沿顺时针方向转动,外筒体12沿逆时针方向转动,以使外筒体11相对于内筒体11的转动的方向为逆时针方向。

结合图7,并参见图8,图8是本申请提供的螺旋结构设于外筒体的内壁面时螺旋结构的两种旋向的示意图。其中,螺旋结构15类似于螺纹结构,由此可以通过定义凸起151的旋向为左旋或右旋。

如图8中a所示,螺旋结构15中的凸起151由右上方向左下方倾斜,可以认为螺旋结构15类似于右旋螺母,右旋螺母在以顺时针方向旋转时会使对应的螺杆旋入螺母,在以逆时针方向旋转时会使对应的螺杆旋出螺母。也即该示例中的螺旋结构15的旋向可以定义为顺时针,其旋向与图7中c和d的外筒体12相对内筒体11转动的方向相反。具体地,当外筒体12相对内筒体11转动的方向为逆时针时,即类似于图7中c和d的转动方向时,采用设有旋向为顺时针的凸起151的螺旋结构15的外筒体12,可以使螺旋结构15起到阻碍物料传输至出料端90的作用,以提高对物料的揉制质量,进一步提高物料的揉制效果。

如图8中b所示,螺旋结构15中的凸起151由左上方向右下方倾斜,可以认为螺旋结构15类似于左旋螺母,左旋螺母在以顺时针方向旋转时会使对应的螺杆旋出螺母,在以逆时针方向旋转时会使对应的螺杆旋入螺母。也即该示例中的螺旋结构15的旋向可以定义为逆时针,其旋向与图7中a和b的外筒体12相对内筒体11转动的方向相反。具体地,当外筒体12相对内筒体11转动的方向为顺时针时,即类似于图7中a和b的转动方向时,采用设有旋向为逆时针的凸起151的螺旋结构15的外筒体12,可以使螺旋结构15起到阻碍物料传输至出料端90的作用,以提高对物料的揉制质量,进一步提高物料的揉制效果。

在另一实施例中,螺旋结构15设置在内筒体11的外壁面上,每一凸起151的旋向与内筒体11相对外筒体12转动的方向相反。

同上一实施例类似,不同之处在,螺旋结构15设置在内筒体11的外壁面,带有螺旋结构15的内筒体11可以类似于螺杆。其同样存在类似于左旋螺杆和右旋螺杆的情况,左旋螺杆在以逆时针转动时,会旋入对应的螺母;右旋螺杆在以顺时针转动时会旋入对应的螺母。

示例性地,当内筒体11相对外筒体12转动方向为顺时针时,内筒体11的外壁面的凸起151的旋向与左旋螺纹的旋向相同,以使螺旋结构15起到阻碍物料传输至出料端90的作用,以提高对物料的揉制质量,进一步提高物料的揉制效果。

示例性地,当内筒体11相对外筒体12转动方向为逆时针时,内筒体11的外壁面的凸起151的旋向与右旋螺纹的旋向相同,以使螺旋结构15起到阻碍物料传输至出料端90的作用,以提高对物料的揉制质量,进一步提高物料的揉制效果。

其中,内筒体11相对于外筒体的12转动方向的判断方式,与上一实施例中的外筒体12相对于内筒体11的转动方向的判断方式类似,在此不再赘述。

本申请还提供了一种揉制设备1的组装方法,参见图9,图9是本申请提供的揉制设备的组装方法的一实施例流程示意图。揉制设备具有一转动轴线,揉制设备的组装方法包括以下步骤S101~步骤S104:

步骤S101:将多个凸起间隔地预固定在内筒体的外壁面或者外筒体的内壁面中的一者上;其中,每一凸起绕转动轴线延伸且同步沿转动轴线延伸。

多个凸起可以对单独加工得到,将多个凸起固定在外筒体的内壁面或内筒体的外壁面的预定位置。由多个凸起共同组成的螺旋结构类似于螺纹结构,当螺旋结构设置于外筒体的内壁面时,外筒体可以类似于螺母;当螺旋结构设置于内筒体的外壁面时,内筒体可以类似于螺杆。由此可以通过定义凸起的旋向为左旋或右旋,从而通过控制内筒体和外筒体相对转动,以利用螺旋结构阻碍物料传输至出料端的作用;或者,利用螺旋结构促进物料传输至出料端的作用。

步骤S102:将第一压条设置在多个凸起的切槽内;其中,切槽沿转动轴线延伸。

在一实施例中,切槽可以是在制造每个凸起时,对每个凸起独立切割形成切槽,然后在将多个凸起预固定在内筒体的外壁面或者外筒体的内壁面中的一者上时,每个凸起的切槽拼接而成形成用于设置第一压条的切槽。在另一实施例中,可以是在多个凸起预固定在内筒体的外壁面或者外筒体的内壁面中的一者上后,然后在凸起上开设用于设置第一压条的切槽。

切槽的数量与第一压条的数量对应,切槽可以呈条状、波浪状或其他形状,且沿转动轴线的方向从外筒体的内壁面或内筒体的外壁面的一端延伸至另一端。第一压条的形状与切槽的形状类似,第一压条设于切槽内时。

步骤S103:将第一压条固定在内筒体或者外筒体上。

第一压条能够沿转动轴线的延伸方向固定多个凸起。第一压条可以开设有螺纹孔,通过螺钉与第一压条配合将多个凸起压持在内筒体或外筒体上,从而能够通过第一压条实现凸起与内筒体或外筒体的可拆卸固定,便于对多个凸起进行固定的同时,还能实现拆卸与维护。

步骤S104:将外筒体套设在内筒体外;其中,内筒体与外筒体在垂直于转动轴线的径向上间隔设置以围设形成揉料腔。

内筒体和外筒体能够绕转动轴线相对转动,以对位于揉料腔内的物料进行揉制。

通过上述方式,在凸起上开设有切槽,并通过第一压条设于切槽内,以将凸起压持在内筒体或外筒体上,其制造工艺简单,便于对螺旋结构进行拆卸与维护,能够提高设备的使用寿命。进一步地,第一压条设置在切槽内,既可以避免第一压条的轮廓刮伤物料,也可以在切槽的定位下增加第一压条安装的精度。

本文中应用了具体个例对本申请的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本申请的方法及其核心思想;同时,对于本领域的一般技术人员,依据本申请的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本申请的限制。

- 一种链条组装设备及销轴组装装置和方法

- 一种笛音烟花智能组装设备及组装方法

- 一种黄精揉制装置和黄精趁鲜一体化加工方法

- 一种用于开口环与座体组装的制具及装配方法

- 一种多功能变压器绕制线圈用组合式胎具及组装方法

- 一种可双面揉制的棉胎揉制设备

- 一种揉制设备