一种具有多工作模式的加压旋进液压控制系统

文献发布时间:2024-01-17 01:17:49

技术领域

本发明涉及液压传动与控制技术领域,尤其涉及一种具有多工作模式的加压旋进液压控制系统。

背景技术

但我国现有成井钻探装备在山区、边远灾区以及矿区等复杂地质环境下长期存在着钻孔深度有限、钻孔精度不准、可靠性和适应性差等问题。另一方面,在各国领土范围内陆地浅表资源日趋减少的前提下,为满足工业快速发展的需求,深地深海资源被认为是21世纪最重要的代替资源,但我国在深地深海资源开采中所需的高性能钻机多数依赖进口。基于此,国家重点研发计划专项中明确将高性能成井钻探装备作为未来五年国产化研制的核心任务之一。

目前,常用的成井钻探装备多为液压式钻机,为提高液压式钻机的钻探能力,作为钻机中的“骨骼和肌肉”—液压传动与控制系统,尚需重点突破。基于此,国内外技术人员进行了大量的优化创新,如专利CN202221530671.5、CN202220177506.X、CN202111459216.0、CN202110294858.3、CN200710018441.4等公开的钻机液压传动与控制系统中,虽然采用负载敏感控制技术,提升了钻机液压系统的能量利用率,但单泵驱动马达的回转结构以及液压马达配合滑轮组起拔钻具的方式,其破岩能力、钻进速度和钻探深度均相对较弱,无法满足应急救援和超深井钻探的需求,进而制约我国深地深海资源钻探开采和应急钻孔救援的快速响应能力。因此,有必要发明一种新型的深井钻机液压控制系统,提升钻机的钻进速度和钻进能力,助力我国应急救援保障和深地资源开采。

发明内容

针对现有技术中存在的不足,本发明提供了一种具有多工作模式的加压旋进液压控制系统,能满足钻进过程中钻具高低速旋转破岩、超深井加压钻进、负载敏感调控和远程比例调控的多功能需求,有效提升钻机在超深井钻探和坚硬岩层钻探中的能力。

本发明是通过以下技术手段实现上述技术目的的:

一种具有多工作模式的加压旋进液压控制系统,包括:油箱,油箱经吸油过滤器A与负载敏感泵A相连;油箱经吸油过滤器B与负载敏感泵B相连;油箱经吸油过滤器C与先导油泵相连;

所述负载敏感泵A的出口分别与手动溢流阀A的进口、液控溢流阀A的进口、节流阀A、多路阀组件A的P口和所述多路阀组件B的P口相连;所述负载敏感泵B分别与手动溢流阀B的进口、液控溢流阀B的进口、节流阀C和多路阀组件C的P口相连;所述先导油泵与单向阀相连,在所述先导油泵和所述单向阀的分支油路上安装有比例溢流阀;

所述多路阀组件A的A口与平衡阀的进口相连,所述多路阀组件A的B口与液压缸的上方油口相连,所述平衡阀的出口与所述液压缸的下方油口相连,所述多路阀组件A的先导卸油口与液控换向阀A的P口相连,所述多路阀组件A的负载反馈出口与节流阀B相连,所述多路阀组件A的T口与所述油箱相连;

所述多路阀组件B的A口与电磁换向阀的P口和液压马达A的下方油口相连,所述多路阀组件B的B口与液压马达B的下方油口和所述电磁换向阀相连,所述多路阀组件B的先导卸油口和所述液控换向阀A的P口相连,所述多路阀组件B的负载反馈出口和所述多路阀组件A的负载反馈进口相连,所述多路阀组件B的T口与所述油箱相连;

所述多路阀组件C的A口与所述电磁换向阀的P口和所述液压马达A的下方油口相连,所述多路阀组件C的B口与所述液压马达B的下方油口和所述电磁换向阀的T口相连,所述多路阀组件C的先导卸油口与液控换向阀B相连,所述多路阀组件C的负载反馈出口与节流阀D相连,所述多路阀组件C的T口与所述油箱相连。

进一步的,提供了三种工作模式:加压给进工作模式、单泵驱动回转破岩工作模式和双泵驱动回转破岩工作模式。

进一步的,在加压给进工作模式时,所述负载敏感泵A的进口通过所述吸油过滤器A与所述油箱相连;所述负载敏感泵A的出口分别与所述手动溢流阀A的进口、所述液控溢流阀A的进口、所述液控溢流阀A的下方控制口、所述节流阀A的进口和所述多路阀组件A的P口相连;所述多路阀组件A的A口与所述平衡阀的进口连通;所述平衡阀的出口与所述液压缸的上方油口相连;所述液压缸的下方油口与所述多路阀组件A的B口相连;所述多路阀组件A的先导卸油口与所述液控换向阀A的P口相连;所述多路阀组件A的负载反馈出口与所述节流阀B的进口相连;所述液控换向阀A的控制口a和控制口b分别与所述节流阀A的出口和所述节流阀B的出口相连;所述手动溢流阀A的出口、所述液控溢流阀A的出口、所述液控换向阀A的T口和所述多路阀组件A的T口均与所述油箱连通。

进一步的,在单泵驱动回转破岩工作模式时,所述负载敏感泵B的进口通过所述吸油过滤器B与所述油箱相连;所述负载敏感泵B的出口分别与所述手动溢流阀B的进口、所述液控溢流阀B的进口、所述液控溢流阀B的下方控制口、所述节流阀C的进口和所述多路阀组件C的P口相连;所述多路阀组件C的A口与所述电磁换向阀的P口和所述液压马达A的下方油口相连;所述液压马达A的上方油口与所述电磁换向阀的A口连通;所述电磁换向阀的B口与所述液压马达B(32)的上方油口相连;所述液压马达B(32)的下方油口与所述电磁换向阀的T口相连,并进一步与所述多路阀组件C的B口相连;所述多路阀组件C的先导卸油口与所述液控换向阀B的P口相连;所述多路阀组件C的负载反馈出口与所述节流阀D的进口相连;所述液控换向阀B的控制口a和控制口b分别与所述节流阀C的出口以及所述节流阀D的出口相连;所述手动溢流阀B的出口、所述液控溢流阀B的出口、所述液控换向阀B的T口和所述多路阀组件C的T口均与所述油箱连通。

进一步的,在双泵驱动回转破岩工作模式时,所述负载敏感泵A的进口通过所述吸油过滤器A与所述油箱相连;所述负载敏感泵A的出口分别与所述手动溢流阀A的进口、所述液控溢流阀A的进口、所述液控溢流阀A的下方控制口、所述节流阀A的进口、所述多路阀组件A的P口、所述多路阀组件B的P口相连;所述多路阀组件A的A口与所述平衡阀的进口连通;所述平衡阀的出口与所述液压缸的上方油口相连;所述液压缸的下方油口与所述多路阀组件A的B口相连;所述多路阀组件B的A口与所述电磁换向阀的P口和所述液压马达A的下方油口相连;所述液压马达A的上方油口与所述电磁换向阀的A口连通;所述电磁换向阀的B口与所述液压马达B(32)上方油口相连;所述液压马达B(32)的下方油口与所述电磁换向阀的T口相连,并进一步与所述多路阀组件B的B口连通;所述多路阀组件B的先导卸油口和所述多路阀组件A的先导卸油口均与所述液控换向阀A的P口相连;所述多路阀组件B的负载反馈出口连通所述多路阀组件A的负载反馈进口,并进一步与所述节流阀B的进口相连;所述液控换向阀A的控制口a和控制口b分别与所述节流阀A的出口和所述节流阀B的出口相连;所述手动溢流阀A的出口、所述液控溢流阀A的出口、所述液控换向阀A的T口、所述多路阀组件A的T口和所述多路阀组件B的T口均与所述油箱连通。

进一步的,所述多路阀组件B的先导卸油口通过所述多路阀组件A中的先导卸油口,最终与所述液控换向阀A的P口相连;所述多路阀组件B的负载反馈出口通过所述多路阀组件A中的梭阀,最终与所述节流阀B的进口相连。

进一步的,所述单向阀的出口分别与比例减压阀A、比例减压阀B和比例减压阀C的进口相连;所述比例减压阀A的出口与所述多路阀组件A的先导供油口相连;所述比例减压阀B的出口与所述多路阀组件B的先导供油口相连;所述比例减压阀C的出口与所述多路阀组件C的先导供油口相连。

进一步的,所述负载敏感泵A、所述负载敏感泵B和所述先导油泵均通过联轴器与电机相连。

借由以上的技术方案,本发明的有益效果如下:

(1)本发明通过采用液控换向阀感知泵出口压力和负载压力的变化,来动态调控多路阀组件中的主阀开度,进而实现多路阀组件的出口流量在流量饱和工况下仍能按比例分配,从而解决了阀前补偿结构造成的多路阀出口流量优先轻负载运行的问题;

(2)本发明采用了双泵驱动双马达的结构方案,且双马达能实现串并联切换,进而实现了钻机在回转破岩中的四挡变速能力,显著提升了钻机的适用范围和钻进速度;

(3)本发明采用了液压缸驱动钻具加压给进的钻探方式,避免了钻机在坚硬岩层中下钻困难的问题,显著提升了钻机在复杂地质岩层中的快速给进能力;

(4)本发明中的加压给进和回转破岩工作模式存在独立和联动两种状态,提升了钻机的钻探深度和钻进速率,可满足深地深海钻探和应急钻孔救援的需求。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

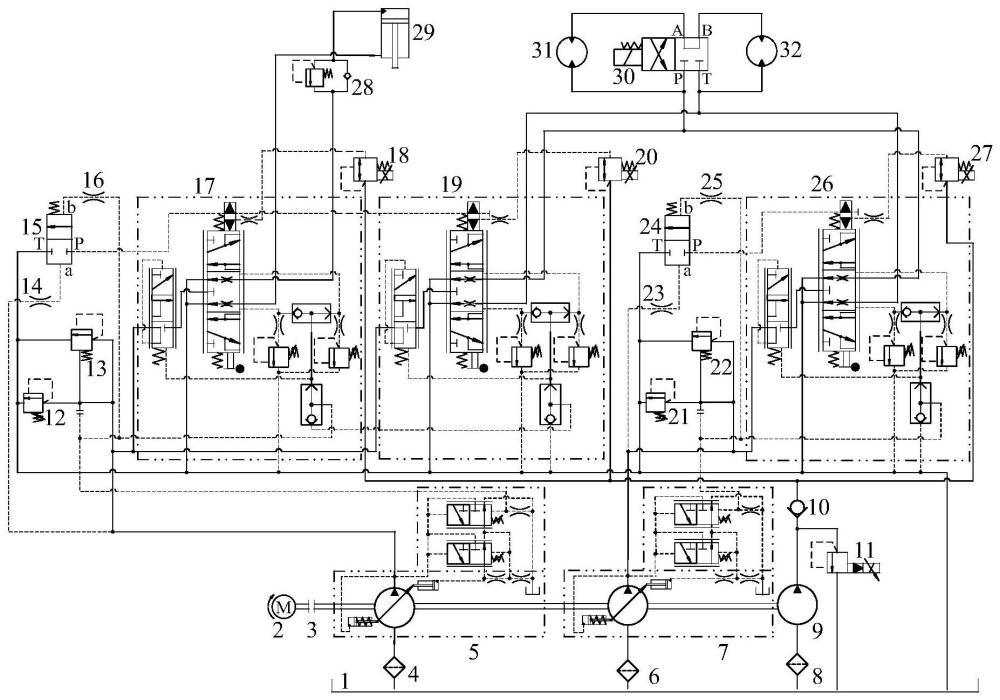

图1是本发明所述具有多工作模式的加压旋进液压控制系统的原理图;

图2是本发明所述多路阀组件结构图;

图3是本发明所述实施例中加压给进工作模式原理图;

图4是本发明所述实施例中单泵驱动回转破岩工作模式原理图;

图5是本发明所述实施例中双泵驱动回转破岩工作模式原理图。

附图1中:1、油箱;2、电机;3、联轴器;4、吸油过滤器A;5、负载敏感泵A;6、吸油过滤器B;7、负载敏感泵B;8、吸油过滤器C;9、先导油泵;10、单向阀;11、比例溢流阀;12、手动溢流阀A;13、液控溢流阀A;14、节流阀A;15、液控换向阀A;16、节流阀B;17、多路阀组件A;18、比例减压阀A;19、多路阀组件B;20、比例减压阀B;21、手动溢流阀B;22、液控溢流阀B;23、节流阀C;24、液控换向阀B;25、节流阀D;26、多路阀组件C;27、比例减压阀C;28、平衡阀;29、液压缸;30、电磁换向阀;31、液压马达A;32、液压马达B。

其中,附图1、附图2、附图3、附图4和附图5的P、T、A、B分别代表液压阀的进出油口;a、b代表液控阀先导油口。

具体实施方式

下面结合附图1对本发明作进一步的说明,但本发明的保护范围并不限于此。

实施例:结合图1-5所示,本发明所述一种具有多工作模式的加压旋进液压控制系统,其组成包括:液压动力单元、阀控单元、加压给进执行单元和回转破岩执行单元。

所述液压动力单元包括油箱1、电机2、联轴器3、吸油过滤器A4、负载敏感泵A5、吸油过滤器B6、负载敏感泵B7、吸油过滤器C8、先导油泵9、单向阀10和比例溢流阀11;所述阀控单元包括手动溢流阀A12、液控溢流阀A13、节流阀A14、液控换向阀A15、节流阀B16、多路阀组件A17、比例减压阀A18、多路阀组件B19、比例减压阀B20、手动溢流阀B21、液控溢流阀B22、节流阀C23、液控换向阀B24、节流阀D25、多路阀组件C26和比例减压阀C27;所述加压给进执行单元包括平衡阀28和液压缸29;所述回转破岩执行单元包括电磁换向阀30、液压马达A31和液压马达B32。

如附图2所示,所述多路阀组件A17与所述多路阀组件B19以及所述多路阀组件C26的组成结构相同,均由主阀、压力补偿阀、节流阀a、节流阀b、梭阀a、梭阀b、溢流阀a和溢流阀b组成。所述压力补偿阀的P口与液压泵源相连;并进一步与所述主阀的油口相连;所述主阀的A、B工作油口与执行元件相连;所述主阀的负载油压出口分别与所述梭阀a的左右负载反馈进口相连;所述主阀的负载油压出口又分别与所述溢流阀a和所述溢流阀b相连;所述梭阀a的负载反馈出口与所述梭阀b的上方负载反馈进口相连;并通过所述梭阀b的负载反馈出口与外界阀泵相连;所述溢流阀a、所述溢流阀b和所述主阀的回油T口均与所述油箱1相连。

如附图1所示,负载敏感泵A5的进口通过吸油过滤器A4与油箱1相连;负载敏感泵A5的出口分别与手动溢流阀A12的进口、液控溢流阀A13的进口、液控溢流阀A13的下方控制口、节流阀A14的进口、多路阀组件A17的P口、多路阀组件B19的P口相连;多路阀组件A17的A口与平衡阀28的进口连通;平衡阀28的出口与液压缸29的上方油口相连;液压缸29的下方油口与多路阀组件A17的B口相连;多路阀组件B19的A口与电磁换向阀30的P口、液压马达A31的下方油口相连;液压马达A31的上方油口与电磁换向阀30的A口连通;电磁换向阀30的B口与液压马达B32上方油口相连;液压马达B32的下方油口与电磁换向阀30的T口、多路阀组件B19的B口连通;多路阀组件B19的先导卸油口和多路阀组件A17的先导卸油口均与液控换向阀A15的P口相连;多路阀组件B19的负载反馈出口连通多路阀组件A17的负载反馈进口,并进一步与节流阀B16的进口相连;液控换向阀A15的控制口a和控制口b分别与节流阀A14的出口和节流阀B16的出口相连;手动溢流阀A12的出口、液控溢流阀A13的出口、液控换向阀A15的T口、多路阀组件A17的T口、多路阀组件B19的T口均与油箱1连通。

如附图1所示,负载敏感泵B7的进口通过吸油过滤器B6与油箱1相连;负载敏感泵B7的出口分别与手动溢流阀B21的进口、液控溢流阀B22的进口、液控溢流阀B22的下方控制口、节流阀C23的进口和多路阀组件C26的P口相连;多路阀组件C26的A口与电磁换向阀30的P口、液压马达A31的下方油口相连;液压马达A31的上方油口与电磁换向阀30的A口连通;电磁换向阀30的B口与液压马达B32的上方油口相连;液压马达B32的下方油口与电磁换向阀30的T口、多路阀组件C26的B口相连;多路阀组件C26的先导卸油口与液控换向阀B24的P口相连;多路阀组件C26的负载反馈出口与节流阀D25的进口相连;液控换向阀B24的控制口a和控制口b分别与节流阀C23的出口以及节流阀D25的出口相连;手动溢流阀B21的出口、液控溢流阀B22的出口、液控换向阀B24的T口、多路阀组件C26的T口分别与油箱1连通。

如附图1所示,先导油泵9的进口通过吸油过滤器C8与油箱1相连;先导油泵9的出口与单向阀10的进口相连;先导油泵9和单向阀10的分支油路上安装比例溢流阀11;单向阀10的出口分别与比例减压阀A18、比例减压阀B20和比例减压阀C27的进口相连;比例减压阀A18的出口与多路阀组件A17的先导供油口相连;比例减压阀B20的出口与多路阀组件B19的先导供油口相连;比例减压阀C27的出口与多路阀组件C26的先导供油口相连。

如附图1所示,负载敏感泵A5、负载敏感泵B7和先导油泵9通过联轴器3与电机2相连。

本发明所述的具有多工作模式的加压旋进液压控制系统具有以下三种工作模式:加压给进工作模式、单泵驱动回转破岩工作模式和双泵驱动回转破岩工作模式。

如附图3所示,所述加压给进工作模式如下:电机2带动负载敏感泵A5和先导油泵9运转,先导油泵9输出的控制油经比例减压阀A18调节后,控制多路阀组件A17中主阀开度。当多路阀组件A17中主阀关闭时,负载敏感泵A5排出的高压油经手动溢流阀A12和液控溢流阀A13卸荷后返回油箱;当多路阀组件A17中主阀开启时,负载敏感泵A5排出的高压油流入多路阀组件A17中压力补偿阀的P口,并进一步流入多路阀组件A17中主阀的进油口。当多路阀组件A17中主阀工作在上位时,油液从多路阀组件A17中主阀的A口流入液压缸的无杆腔,驱动液压缸29活塞伸出,完成加压给进工作;当多路阀组件A17中主阀工作在下位时,油液从多路阀组件A17中主阀的B口流入液压缸的有杆腔,驱动液压缸29活塞缩回,完成起拔钻具工作。同时,多路阀组件A17中的梭阀将负载压力反馈至负载敏感泵A5的接收端,来调节负载敏感泵A5输出的压力和流量,以匹配负载需求,从而减少溢流损耗,具有更高的节能效率。该工作模式兼具快速给进和加压推进钻具主动破岩的优势,尤其适用于深部硬岩地层钻探工况。

如附图4所示,所述单泵驱动回转破岩工作模式如下:电机2带动负载敏感泵B7和先导油泵9运转,先导油泵9输出的控制油经比例减压阀C27调节后,控制多路阀组件C26中主阀开度。当多路阀组件C26中主阀关闭时,负载敏感泵B7排出的高压油经手动溢流阀B21和液控溢流阀B22卸荷后返回油箱;当多路阀组件C26中主阀开启时,负载敏感泵B7的排出的高压油流入多路阀组件C26中压力补偿阀的P口,并进一步流入多路阀组件C26中主阀的进油口。当多路阀组件C26中主阀工作在上位时,油液从多路阀组件C26中主阀的A口流入液压马达A31的下方油口,经液压马达A31和液压马达B32后,从液压马达B32的下方油口流回多路阀组件C26中主阀的B口,此时双马达处于顺时针回转状态;当多路阀组件C26中主阀工作在下位时,油液从多路阀组件C26中的主阀B口流入液压马达B32的下方油口,经液压马达B32和液压马达A31后,从液压马达A31的下方油口流回多路阀组件C26中的主阀A口,此时双马达处于逆时针回转状态。与此同时,电磁换向阀30控制马达的串并联切换,且双马达并联时为低速大扭矩输出,适应于硬岩地层钻探工况;双马达串联时为高速小扭矩输出,适用于松软地层钻探工况。同时,多路阀组件C26中的梭阀将负载压力反馈至负载敏感泵B7的接收端,来调节负载敏感泵B7输出的压力和流量,以匹配负载需求,从而减少溢流损耗,具有更高的节能效率。该工作模式在成孔钻探中具有无级调速和多扭矩输出的优势。同时,借助负载敏感技术感知负载压力变化的能力,有效地避免了钻机卡钻事故发生,且能实现过载保护。

如附图5所示,所述双泵驱动回转破岩工作模式如下:为了增强系统的破岩效率,以提高马达转速为目标,在单泵驱动液压回转破岩功能回路基础上,即保持负载敏感泵B7正常驱动马达工作前提下,电机2带动负载敏感泵A5运转,且先导油泵9输出的控制油经比例减压阀B20调节后,打开多路阀组件B19中的主阀。此时,负载敏感泵A5输出的高压油经多路阀组件B19调节后,与负载敏感泵B7输出的高压油合流后共同驱动双马达回转。当多路阀组件B19中的主阀和多路阀C26中的主阀均工作在上位时,此时双马达处于大功率驱动下的顺时针回转状态;当多路阀组件B19中的主阀和多路阀C26中的主阀均工作在下位时,此时双马达处于大功率驱动下的逆时针回转状态,并且双马达间的管路连接和工作原理与单泵驱动马达下的方式相同。与此同时,电磁换向阀30控制马达的串并联切换。同时,多路阀组件B19中的梭阀将负载压力反馈至负载敏感泵A5的接收端,来调节负载敏感泵A5输出的压力和流量,以匹配负载需求,从而减少溢流损耗,具有更高的节能效率。另一方面,当多路阀组件B19中的主阀关闭时,负载敏感泵A-5排出的高压油经手动溢流阀A12和液控溢流阀A13卸荷后返回油箱。该工作模式具有大功率输出和快速切削岩层的优势,适用于超深井和坚硬岩层的钻探工况。同时,借助负载敏感技术对系统压力和流量的调控能力,实时调整双泵出口压力,进而有效避免了双泵合流后出现的冲击和波动问题。

所述的加压给进工作模式、单泵驱动回转破岩工作模式和双泵驱动回转破岩工作模式的液压回路上均包含着先导卸油组件,其由节流阀A14、液控换向阀A15、节流阀B16、节流阀C23、液控换向阀B24和节流阀D25构成。其中液控换向阀A15和液控换向阀B24通过感知泵出口压力和负载压力的变化情况,来动态调整多路阀组件中主阀的先导压力,进而调控多路阀组件中的主阀开度,进一步实现了多路阀组件出口流量在流量饱和工况下仍能按比例分配,从而解决了不同负载工况下阀前补偿形式造成的多路阀出口流量优先轻负载运行的问题。

在系统运行过程中,加压给进工作模式和回转破岩工作模式可实现独立和联动的两种工作状态,进而达到钻进过程中钻具高低速回转破岩、超深井加压钻进、负载敏感调控和远程比例调控的多功能需求。

应当理解,虽然本说明书中是按照各个工作模式描述的,但并非每个工作模式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为了清楚起见,本领域技术人员应当将说明书作为一个整体,各个工作模式中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他工作模式。

上文所列出的一系列详细说明仅仅是针对本发明的可行性工作模式的具体说明,它们并非用于限制本发明的保护范围,凡未脱离本发明技艺精神所做出的等效实施例或变更均应包含在本发明的保护范围内。

- 一种液压杆及具有该液压杆的液压张紧器

- 双层轮胎硫化机加压油缸液压控制系统

- 具有两种工作模式的液压控制系统

- 一种压砖机的液压控制系统及其全自动双向加压液压控制方法