一种采用摩擦清洗机的装修垃圾处理工艺

文献发布时间:2024-01-17 01:21:27

技术领域

本发明属于环保领域,具体为一种采用摩擦清洗机的装修垃圾处理工艺。

背景技术

随着垃圾分类的逐步推进,各类垃圾有序进行回收和利用,显著改善了垃圾回收导致的环境污染问题。

对于装修垃圾,其通常含有大量渣土,少量金属以及含量可观的可燃物,回收的渣土、水泥等无机类材料可通过破碎颗粒化获得回收骨料,金属类主要包括铁、铝,通常通过人工分拣或磁选机进行分离回收,而可燃物类例如竹木、高分子材料等,通常经过人工分拣、破碎后直接焚烧或者经挤压成型后获得垃圾衍生燃料再进行燃烧利用。分类回收和利用的模式已发展较长时间,但这种模式对于回收材料的利用情况仍有待提高,简单的回收加工再交付给其他企业进行进一步利用的方式仍会造成材料浪费,对于垃圾的处理程度较低,集成度较差,环保要求的逐步提高迫切需要进一步提高垃圾处理的原地集中利用,提高装修垃圾的处理效率,产生更多的效益。现有技术中,已存在利用回收的金属材料经处理并回用于垃圾衍生燃料的制备中,以提高装修垃圾的回收利用效率的方案,但已公开的方案通常针对的是铁基材料,仍然缺乏对于铝基材料的进一步利用方案。究其原因,装修垃圾中铝合金材料的含量相较于其他垃圾含量较高(约1-2%),但常规的铝合金回收利用方式为人工分拣后熔融再利用或直接熔融回收再利用,而且,多数情况下铝合金容易被拾荒者捡拾售卖,最终进入垃圾处理厂内的装修垃圾中铝含量已经大幅降低,残存在装修垃圾中的铝合金往往分离难度变大,通常与可燃物类材料固连,若直接熔融回收则会连同体积占比更大的可燃物材料一同燃烧,导致可燃物材料的浪费。铝合金质软,相较于铁基材料而言,更难直接通过破碎等方式进行颗粒化,如何将回收的铝合金结合到装修垃圾其他组分的利用中,也是需要解决的问题。此外,可燃物初级破碎后会夹杂着少量非可燃物,如灰土、石块、石膏、金属等,若直接将其用于挤压成型,产出的垃圾衍生燃料热值会受影响,而且不易成型。

发明内容

针对现有技术的不足,本发明提供一种装修垃圾处理工艺。

一种采用摩擦清洗机的装修垃圾处理工艺,包括以下步骤:S1、装修垃圾分选并初级破碎,获得可燃物材料以及铝合金碎块;S2、将可燃物材料通过摩擦清洗机进行摩擦清洗预处理,获得除杂可燃物材料以及铝合金碎片;S3、将除杂可燃物材料以及铝合金碎块分别进行二级破碎,获得除杂可燃物颗粒以及铝合金碎片;S4、将铝合金碎片置入水热反应釜中进行水热反应,获得表面含有铝的氧化物及氢氧化物的铝合金多孔材料;S5、将铝合金多孔材料挤压成型为圆柱状或长条状,并通过打磨获得粉末材料;S6、将步骤S5获得的粉末材料与粘结剂混合均匀后,与步骤S3获得的除杂可燃物颗粒混合均匀并挤压成型获得垃圾衍生燃料。

进一步地,铝合金碎块为尺寸大于2cm,厚度大于3mm的铝合金块体,铝合金碎片为尺寸小于2cm,厚度为1-2mm的铝合金片材,铝合金的主要成分为6063铝合金,除杂可燃物颗粒的粒径为1mm-1cm。

进一步地,步骤S2中,摩擦清洗机包括原料进口、密封外壳、摩擦清洗筒、摩擦清洗主轴、可燃物出料口以及无机物出料口,其中,密封外壳内部设置摩擦清洗筒,摩擦清洗筒内设置摩擦清洗主轴,摩擦清洗主轴上设置螺旋式叶片,摩擦清洗机内还设置有循环风机,螺旋式叶片在摩擦清洗筒内旋转拍打物料,摩擦清洗筒的筒壁分布有孔,螺旋式叶片拍打物料与摩擦清洗筒进行摩擦清洗,将可燃物中夹杂的非可燃物分离,循环风机吹入循环风,通过筒壁上的孔将非可燃物排出并收集,最终由无机物出料口排出,分离后的可燃物由可燃物出料口排出,并从中分离获得铝合金碎片。

进一步地,步骤S4中,水热反应的温度为100-180℃,处理时间为18-26h。

进一步地,粘结剂为聚乙烯醇水溶液,垃圾衍生燃料中粘结剂的重量百分比为5-6%,粉末材料的重量百分比为3-6%。

进一步地,步骤S6中,挤压成型过程中升温至粘结剂沸点以上。

进一步地,步骤S5中,打磨采用砂轮、角磨机、砂纸等工具进行,粉末粒径为800-1200μm。

进一步地,步骤S5中,打磨采用砂轮、角磨机、砂纸等工具进行,粉末粒径为800-1200μm。

进一步地,步骤S6具体为:将步骤S5获得的粉末材料与粘结剂混合均匀后,与步骤S3获得的除杂可燃物颗粒混合均匀,其中,粘结剂为聚乙烯醇水溶液,混合物中粘结剂的重量百分比为5-6%,粉末材料的重量百分比为6-12%,然后将混合物经初步挤压成型出料获得粒料,初步挤压成型的压力为2-4Mpa,出料粒径为5-20mm,再将初步挤压成型的粒料与除杂可燃物颗粒按照重量比例1:1进行混合均匀,混合过程中对混合物加热至60-80℃,加热过程中施加超声处理,超声频率为20-25kHz,超声处理时间为2-3min,功率密度为0.6-0.8W/cm

本申请与现有技术相比,优点在于:本申请通过对装修垃圾回收过程中的装置和工艺进行改进,提高了装修垃圾分类后综合协调利用的程度,将铝合金的回收过程细化,借助摩擦清洗步骤减少可燃物材料中的杂质,并回收小体积的铝合金碎片,通过铝合金水热反应在铝合金表面制备多孔氧化物结构,并将其应用于垃圾衍生燃料的制备中,提高了垃圾衍生燃料密度的同时降低了垃圾衍生燃料燃烧飞灰后处理工艺中重金属的浸出浓度。

具体地,首先,本申请中,将装修垃圾分选后获得的铝合金以及摩擦清洗步骤中回收的铝合金碎片进行综合利用,可显著提高铝合金的回收利用率。并且,通过摩擦清洗步骤,一方面提高了可燃物材料的纯度,减少了杂质含量,有助于提高燃料的热值,减少燃烧过程中炉渣的产生,另一方面,铝合金块体经两级破碎既获得了所需的尺寸,又通过破碎过程去除了铝合金表面的氧化膜,为后续的水热反应做准备,同时摩擦清洗过程中也对铝合金碎片进行表面摩擦,可去除铝合金碎片表面的部分氧化膜,从而减少了铝合金水热反应前的准备步骤。

其次,本申请中将铝合金碎片先进行水热反应,可在铝合金表面至少部分区域获得铝的氧化物及氢氧化物,且形成多孔结构,提高了铝合金整体的脆性,这为后续的打磨获得粉末提供了条件,并且形成的氧化物以及氢氧化物在垃圾衍生燃料燃烧后形成的氧化物可在燃烧过程中不被融化,而且装修垃圾中的铝合金多为6063铝合金,主要成分为Al、Si、Mg,因此可使飞灰中的铝合硅的含量提高,从而使得飞灰在进行水热处理时降低水热反应物中重金属的浸出量。而且,因破碎后的铝合金碎片继续破碎获得小颗粒的难度和成本较高,因此,本申请特别地将水热反应后的铝合金碎片压制成型,获得圆柱状或长条状的大体积状态,为打磨成粉提供了基础,由于压制后的铝合金内外成分均匀,因此,在打磨过程中获得的粉末成分也较为一致和均匀,均包含铝合金粉末以及氧化物、氢氧化物的粉末,使得铝合金应用到垃圾衍生燃料中成为可能。本申请中,通过不断测试,将粉末的粒径选择为800-1200μm,使其具有较好的流动性,能够在于可燃物挤压成型过程中弥补可燃物颗粒尺寸较大形成的材料空缺,提高并均匀化可燃物材料之间的压力,正是通过此手段,也放宽了可燃物颗粒的破碎尺寸范围,使得同等粒径的可燃物能够获得更高的密度和热值。在挤压过程中,优选升温至粘结剂沸点以上,使铝合金粉末首先借助粘结剂的流动性填充可燃物颗粒之间的空隙,再通过加热使粘结剂汽化,减小可燃物颗粒之间的空隙,提高密度。

最后,在挤压成型步骤中,本申请进一步进行工艺优化,先将铝合金粉末材料与粘结剂混合物均匀,再与除杂可燃物混合物均匀,通过先提高铝合金含量,制作小粒径初步挤压粒料,再与除杂可燃物颗粒混合均匀以调整铝合金含量比例的方式,可以显著提高铝合金粉末材料与可燃物颗粒混合物均匀的程度,而且,在二次混合过程中进行加热和超声处理,通过加热提高粘结剂的流动性,通过超声处理使铝合金粉末材料振动,进而进一步地提高粘结剂的流动性,使粘结剂尽快再次均匀分布,振动的铝合金粉末材料同时能够对可燃物材料进行冲击,恢复可燃物的弹性,进而在二次挤压成型时提高压制均匀度和密度。

通过本申请的方案,垃圾衍生燃料的热值由传统工艺的3400千卡/kg提高至3600千卡/kg,而且,当垃圾衍生燃料中的粉末材料含量为5%时,燃烧后飞灰进行水热处理获得的产物中的Pb含量由不添加粉末材料时的2.6μg/mL下降至2.2μg/mL,Zn的含量由不添加粉末材料时的0.43μg/mL下降至0.29μg/mL,Cu的含量由不添加粉末材料时的0.39μg/mL下降至0.31μg/mL。

附图说明

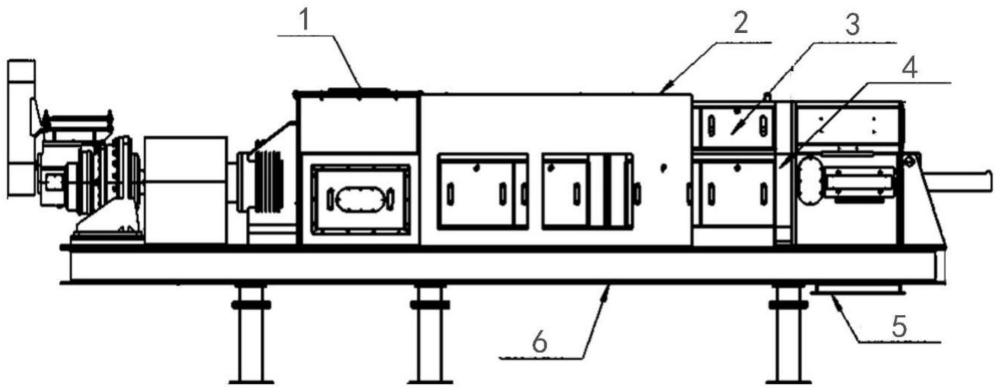

图1为本申请中摩擦清洗机的结构示意图

图2为本申请中摩擦清洗筒的结构示意图

图3为本申请中摩擦清洗筒的结构示意图

图4为本申请中摩擦清洗主轴的结构示意图

附图标记:1、原料进口,2、密封外壳,3、摩擦清洗筒,4、摩擦清洗主轴,5、可燃物出料口,6、无机物出料口

具体实施方式

实施例1

一种采用摩擦清洗机的装修垃圾处理工艺,包括以下步骤:S1、装修垃圾分选并初级破碎,获得可燃物材料以及铝合金碎块;S2、将可燃物材料通过摩擦清洗机进行摩擦清洗预处理,获得除杂可燃物材料以及铝合金碎片;其中,如图1所示,摩擦清洗机包括原料进口1、密封外壳2、摩擦清洗筒3、摩擦清洗主轴4、可燃物出料口5以及无机物出料口6,其中,密封外壳内部设置摩擦清洗筒3,摩擦清洗筒3的结构如图2,3所示,其由肋板和肋板间的带孔筒壁组成,摩擦清洗筒3内设置摩擦清洗主轴4,摩擦清洗主轴4结构如图4所示,摩擦清洗主轴上设置螺旋式叶片,螺旋式叶片轴向为均匀分布的4个倾斜叶片,叶片与主轴间的角度为80°,叶片间距为160mm,每列叶片的数量为15个,摩擦清洗机内还设置有循环风机,螺旋式叶片在摩擦清洗筒3内旋转拍打物料,摩擦清洗筒3的筒壁分布有孔,螺旋式叶片拍打物料与摩擦清洗筒3进行摩擦清洗,将可燃物中夹杂的非可燃物分离,循环风机吹入循环风,通过筒壁上的孔将非可燃物排出并收集,最终由无机物出料口6排出,分离后的可燃物由可燃物出料口5排出,并从中分离获得铝合金碎片;S3、将除杂可燃物材料以及铝合金碎块分别进行二级破碎,获得除杂可燃物颗粒以及铝合金碎片,其中,铝合金碎块为尺寸大于2cm,厚度大于3mm的铝合金块体,铝合金碎片为尺寸小于2cm,厚度为1-2mm的铝合金片材,铝合金的主要成分为6063铝合金,除杂可燃物颗粒的粒径为1mm-5mm;S4、将铝合金碎片置入水热反应釜中进行水热反应,水热反应的温度为160℃,处理时间为20h,获得表面含有铝的氧化物及氢氧化物的铝合金多孔材料;S5、将铝合金多孔材料挤压成型为圆柱状或长条状,并通过打磨获得粉末材料,打磨采用砂轮、角磨机、砂纸等工具进行,粉末粒径为800-1200μm;S6、将步骤S5获得的粉末材料与粘结剂混合均匀后,与步骤S3获得的除杂可燃物颗粒混合均匀,其中,粘结剂为聚乙烯醇水溶液,混合物中粘结剂的重量百分比为5%,粉末材料的重量百分比为10%,然后将混合物经初步挤压成型出料获得粒料,初步挤压成型的压力为3Mpa,出料粒径为8mm,再将初步挤压成型的粒料与除杂可燃物颗粒按照重量比例1:1进行混合均匀,混合过程中对混合物加热至75℃,加热过程中施加超声处理,超声频率为25kHz,超声处理时间为3min,功率密度为0.7W/cm

获得的垃圾衍生燃料中,经测试,燃料棒中的铝合金粉末材料的重量百分比为5%左右的数量比在85%以上,燃料棒热值由传统工艺的3400千卡/kg提高至3800千卡/kg,而且,燃烧后飞灰进行水热处理获得的产物中的Pb含量由不添加粉末材料时的2.6μg/mL下降至2.2μg/mL,Zn的含量由不添加粉末材料时的0.43μg/mL下降至0.29μg/mL,Cu的含量由不添加粉末材料时的0.39μg/mL下降至0.31μg/mL。

实施例2

在实施例1的基础上,当可燃物挤压成型能力足够高时,可将粘结剂进行脱脂操作,即在步骤S6中,二次挤压成型过程中升温至粘结剂沸点以上,可进一步提高燃料棒的密度和热值。

对比例1

该对比例与实施例1的区别在于:步骤S6中,未进行二次混合及挤压,即直接将同等比例的材料混合,先将铝合金粉末材料与粘结剂混合均匀,再与除杂可燃物颗粒混合,同样进行加热和超声处理,混合时间与实施例1中两次混合的时间的总和相同的情况下,经8Mpa压力挤压成型出料,燃料棒的直径为5cm。

获得的垃圾衍生燃料的热值为3680千卡/kg,但燃料棒中的铝合金粉末材料含量均匀度较差,含量在5%左右的燃料棒占比约为70%,燃烧后飞灰进行水热处理获得的产物中的Pb含量为2.4μg/mL,Zn的含量为0.33μg/mL,Cu的含量为0.36μg/mL。由此可知,本申请的两次混合工艺能够提高燃料棒中铝合金粉末材料的分布均匀度,进而提高重金属吸附效果。

对比例2

该对比例与实施例1的区别在于:未采用摩擦清洗机对可燃物进行清洗,则可燃物中夹杂的沙土、废旧金属等仅能通过破碎和人工挑选、磁选的方式进行分离,获得的可燃物中沙土等非可燃物残存难以去除,而且,分离出的铝合金需要进行人工去除表面部分氧化膜,再进行水热处理,显然提高了人工成本。而且,在其他步骤均与实施例1相同的情况下,最终获得的燃料棒热值为3650千卡/kg。由此可知,摩擦清洗机可显著提高可燃物的纯度,去除杂质,降低人工成本。

对比例3

该对比例与实施例1的区别在于:对于铝合金的处理顺序不同,即先将铝合金碎片进行压制成圆柱状或长条状,再进行水热处理、打磨成粉。由于先成型后水热处理,导致铝合金中水热处理的面积明显小于实施例1,最终获得的燃料棒经测试,燃烧后飞灰进行水热处理获得的产物中的Pb含量为2.5μg/mL,Zn的含量为0.41μg/mL,Cu的含量为0.37μg/mL。

在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

在本发明的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

- 一种摩擦预热的惯性摩擦焊接工艺方法

- 搅拌摩擦补焊工艺及采用该补焊工艺的搅拌摩擦焊接方法

- 一种装修垃圾处理工艺