金属钛制造装置和方法

文献发布时间:2023-06-19 09:23:00

技术领域

本公开涉及金属钛制造装置和方法。

本申请基于2018年6月6日在日本申请的日本特愿2018-108973号而要求优先权,其内容在此加以援用。

背景技术

下述专利文献1中公开了钛的制造方法,其能够高效率地得到钛合金,通过将该钛合金精制,能够以低成本连续制造(冶炼)金属钛。该制造方法包括向含有铋和镁的混合物中添加四氯化钛(TiCl

现有技术文献

专利文献

专利文献1:日本特许第6095374号公报。

发明内容

发明要解决的课题

然而,上述蒸馏步骤(蒸馏处理)中,需要投入巨大的能量,因此为了进一步降低金属钛的制造成本(冶炼成本),需要提高蒸馏步骤(蒸馏处理)的处理效率(蒸馏效率)。

本公开鉴于上述情况而进行,目的在于,与以往相比提高蒸馏处理中的处理效率(蒸馏效率)。

用于解决课题的手段

为了实现上述目的,本公开的第1方式所涉及的金属钛制造装置具有:通过在铋和镁的存在下对四氯化钛进行还原处理,得到包含钛和前述铋的液体合金的还原装置;通过对前述液体合金进行偏析处理,得到析出物的偏析装置;和,对前述析出物进行蒸馏处理,得到金属钛的蒸馏装置;前述蒸馏装置设定氛围以优先蒸发前述析出物附带的前述铋,其后设定氛围以蒸发形成前述析出物的前述铋。

本公开的上述第1方式所涉及的金属钛制造装置可以进一步具有:通过从前述析出物中分离前述析出物附带的前述铋,得到浓缩金属间化合物的浓缩装置;前述蒸馏装置对前述浓缩金属间化合物而不是前述析出物进行蒸馏处理。

本公开的上述第1方式所涉及的金属钛制造装置中,前述蒸馏装置作为用于优先蒸发前述析出物附带的前述铋的氛围,可以设定得使前述析出物达到800℃或其附近的温度。

本公开的上述第1方式所涉及的金属钛制造装置中,前述蒸馏装置作为用于蒸发形成前述析出物的前述铋的氛围,可以设定得使前述析出物达到1000℃或其附近的温度。

本公开的上述第1方式所涉及的金属钛制造装置中,前述蒸馏装置作为用于蒸发形成前述析出物的前述铋的氛围,可以设定得使前述析出物达到1100℃或其附近的温度。

本公开的上述第1方式所涉及的金属钛制造装置中,前述蒸馏装置作为用于蒸发形成前述析出物的前述铋的氛围,可以设定得使前述析出物达到1000℃或其附近的温度,其后设定得使前述析出物达到1100℃或其附近的温度。

本公开的上述第1方式所涉及的金属钛制造装置中,前述蒸馏装置可以在能够维持前述偏析装置中得到的前述析出物中包含的钛的结构、且通过铋从前述析出物内部朝向其表面扩散从而维持铋从该表面的蒸发的第1温度下对前述析出物进行加热,其后在比前述第1温度高的第2温度下对前述析出物进行加热。

此外,本公开的第2方式所涉及的金属钛制造方法具有:通过在铋和镁的存在下对四氯化钛进行还原处理,得到包含钛和前述铋的液体合金的还原步骤;通过对前述液体合金进行偏析处理,得到析出物的偏析步骤;和,对前述析出物进行蒸馏处理,得到金属钛的蒸馏步骤;前述蒸馏步骤中,设定前述析出物周围的氛围以优先蒸发前述析出物附带的前述铋,其后设定前述氛围以蒸发形成前述析出物的前述铋。

本公开的上述第2方式所涉及的金属钛制造方法中,前述蒸馏步骤中,可以在能够维持前述偏析步骤中得到的前述析出物中包含的钛的结构、且通过铋从前述析出物内部朝向其表面扩散从而维持铋从该表面的蒸发的第1温度下对前述析出物进行加热,其后在比前述第1温度高的第2温度下对前述析出物进行加热。

发明的效果

根据本公开,能够与以往相比提高蒸馏处理中的处理效率(蒸馏效率)。

附图说明

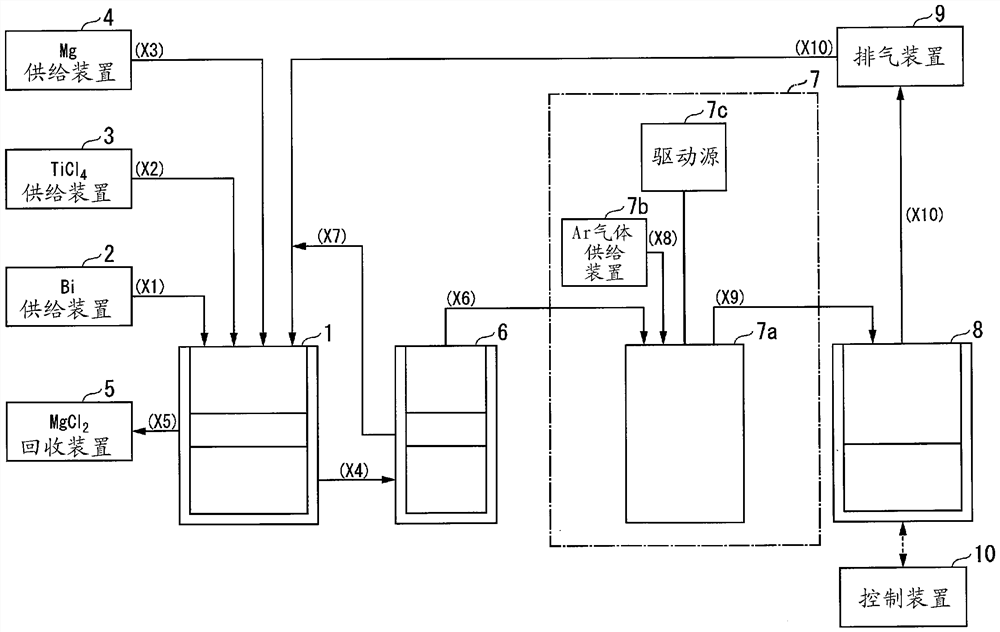

图1是本公开的一个实施方式所涉及的金属钛制造装置的系统构成图。

图2是示出本公开的一个实施方式所涉及的金属钛制造装置的动作的流程图。

图3是本公开的一个实施方式中的Bi-Ti二元体系状态图。

图4是示出本公开的一个实施方式中的多孔质状的结构体的形状的放大照片。

图5是示出本公开的一个实施方式中的温度曲线与钛含量的相关性的图。

具体实施方式

以下,参照附图针对本公开的一个实施方式进行说明。本实施方式所涉及的金属钛制造装置如图1所示,具有还原炉1、Bi供给装置2、TiCl

这些构成要素之中,还原炉1、Bi供给装置2、TiCl

还原炉1是通过在比铋X1和镁X3的任一熔点高的温度(还原温度)下在铋X1和镁X3的存在下对四氯化钛进行还原处理,生成上述Bi-Ti液体合金X4和氯化镁(MgCl

Bi供给装置2是向还原炉1供给作为上述还原处理的原料之一的铋X1的铋供给源。TiCl

偏析装置6是通过对上述Bi-Ti液体合金X4实施偏析处理而得到固液混合物的装置。即,该偏析装置6通过将Bi-Ti液体合金X4保持为规定的偏析温度、例如500℃,选择性地析出钛浓度比Bi-Ti液体合金X4高的Bi-Ti液体合金(Ti

浓缩装置7是通过从这样的混合物X6中分离该混合物X6附带的铋而得到浓缩金属间化合物X9的装置。该浓缩装置7如图1所示,至少具有浓缩炉7a、Ar气体供给装置7b和驱动源7c。浓缩炉7a是容纳混合物X6而保持为规定氛围的有底圆筒状容器,以其轴线成为铅直方向的姿势被设置。

这样的浓缩炉7a具有收容混合物X6的开孔筒、收容开孔筒的接受容器、设置于接受容器的加热器、绝热构件等。浓缩炉7a所具有的开孔筒设为可通过驱动源7c旋转。

接着,Ar气体供给装置7b是向浓缩炉7a供给Ar气体X8的装置。通过该Ar气体供给装置7b向浓缩炉7a供给Ar气体X8,浓缩炉7a内形成Ar气体氛围(不活泼气体氛围)。驱动源7c是用于旋转浓缩炉7a内的混合物X6的旋转动力源。即,该驱动源7c通过旋转驱动浓缩炉7a内收容的开孔筒,使在该开孔筒中容纳的混合物X6旋转。

像这样构成的浓缩装置7将在开孔筒中容纳的混合物X6在Ar气体氛围下通过上述加热器加热,同时通过使开孔筒旋转而对混合物X6作用离心力。这样的浓缩装置7作为一种离心分离器而发挥功能,通过对混合物X6作用离心力,将液相的铋和固相的Ti

蒸馏装置8是对浓缩金属间化合物X9实施作为精制处理的一种的蒸馏处理而得到金属钛的装置。即,该蒸馏装置8通过在减压氛围下将浓缩金属间化合物X9加热至规定的蒸馏温度,使形成浓缩金属间化合物X9的铋选择性气化而得到金属钛。上述蒸馏温度为例如1000℃。此外,这样的蒸馏装置8为精制装置的一种。

排气装置9是将蒸馏装置8的内部气体向外部排出的真空泵。该排气装置9将通过排气装置9的排气处理而得到的铋X10向还原炉1供给。应予说明,通过排气装置9的工作,蒸馏装置8的内部形成减压氛围。

在此,像这样构成的金属钛制造装置通过控制装置10而综合控制。即,上述Bi供给装置2、TiCl

控制装置10由计算机构成,该计算机具有CPU(中央处理装置)、存储装置和输入输出装置等。存储装置包括RAM(Random Access Memory,随机读取存储器)等易失性存储器、ROM(Read Only Memory,只读存储器)等非易失性存储器、HDD(Hard Disk Drive,硬盘驱动器)、和SSD(Solid State Drive,固态驱动器)等之中的一种以上。输入输出装置以有线或无线方式进行与Bi供给装置2、TiCl

接着,还参照图2,对本实施方式所涉及的金属钛制造装置的动作、即使用该金属钛制造装置的金属钛制造方法进行详细说明。

该金属钛制造装置最初通过还原装置进行还原步骤(还原处理)(步骤S1)。即,还原装置中,还原炉1的氛围温度设定为规定的还原温度,此外Bi供给装置2将铋X1向还原炉1供给,TiCl

其结果是,还原炉1中,进行下式(1)的化学反应(还原反应),生成包含钛和铋的Bi-Ti液体合金X4和氯化镁X5。

TiCl

应予说明,式(1)中,“Bi-Ti”表示包含钛和铋的Bi-Ti液体合金X4。此外,向还原炉1供给的各原料的供给量、即铋X1、四氯化钛X2和镁X3向还原炉1的供给量基于上式(1)所示的还原反应中的各原料的摩尔比适当设定。

在此,Bi-Ti液体合金X4和氯化镁X5在还原炉1中作为液体存在,但两者因比重差异而成为分离为二层的状态。即,Bi-Ti液体合金X4的比重较大,因此在还原炉1中形成下层液体产物。另一方面,氯化镁X5的比重较小,因此在还原炉1中形成上层液体产物。下层的Bi-Ti液体合金X4从还原炉1的底部取出而向偏析装置6供给,上层的氯化镁X5从还原炉1的中间部取出,被回收至MgCl

该金属钛制造装置接着通过偏析装置6进行偏析步骤(偏析处理)(步骤S2)。即,偏析装置6对Bi-Ti液体合金X4实施偏析处理。如图3的状态图所示,Bi-Ti液体合金X4在偏析温度达到500℃、Bi-Ti液体合金X4中的钛浓度为47at%以下的情况下,Ti

该Ti

浓缩装置7中,混合物X6的Ti

该金属钛制造装置接着使用蒸馏装置8进行蒸馏步骤(蒸馏处理)。即,蒸馏装置8通过将浓缩金属间化合物X9置于规定的蒸馏温度下且减压氛围下,使形成浓缩金属间化合物X9的铋选择性气化,得到金属钛。

具体而言,金属钛制造装置作为蒸馏步骤,首先对蒸馏装置8内部进行减压(步骤S3)。即,金属钛制造装置通过排气装置9,将贮留浓缩金属间化合物X9的蒸馏装置8内部设为例如10Pa以下的减压氛围下。蒸馏装置8内的压力可以适当调整。

并且,金属钛制造装置作为蒸馏步骤,使蒸馏装置8内部的温度上升至800℃或其附近(第1温度)(步骤S4)。通过使蒸馏装置8内部的温度上升至800℃或其附近,浓缩金属间化合物X9的内部的温度缓慢上升,浓缩金属间化合物X9附带的铋开始蒸发。即,蒸馏装置8设定氛围(析出物周围的氛围)以优先蒸发上述析出物附带的铋。并且,从浓缩金属间化合物X9的内部蒸发的铋从浓缩金属间化合物X9的表面作为气体而释放。此时,在浓缩金属间化合物X9的表面(液面)上,铋蒸发,形成多孔质状的结构体(参照图4)。并且,可以认为经由多孔质状的结构体的孔从浓缩金属间化合物X9释放铋。

换言之,本实施方式的蒸馏装置8(蒸馏步骤)在能够维持偏析装置6(偏析步骤)中得到的析出物(本实施方式中为Ti

进一步,金属钛制造装置作为蒸馏步骤,使蒸馏装置8内部的温度上升至1000℃或其附近(第2温度)(步骤S5)。即,蒸馏装置8如上所述,设定氛围以优先蒸发析出物附带的铋后,设定氛围以蒸发形成上述析出物的铋。此时,可以认为铋的蒸气压与钛的蒸气压相比极高,由此选择性促进铋从浓缩金属间化合物X9中的Ti

换言之,在利用上述第1温度的加热后,在比上述第1温度高的第2温度(本实施方式中为1000℃或其附近的温度、或1100℃或其附近的温度)下对上述析出物进一步进行加热。如上所述,通过从析出物中蒸发铋,该析出物中的钛的含量增加,因此期待析出物的熔点的上升。因此,即使在比上述第1温度高的第2温度下加热析出物,也能够在维持其中包含的钛的金属结构的同时,进一步促进铋从析出物内部朝向表面扩散和从表面蒸发。因此,能够有效地减少析出物中的铋的含量。上述第2温度只要根据析出物的熔点的上升适当选择即可。

并且,金属钛制造装置作为蒸馏步骤,使蒸馏装置8内部的温度上升至1100℃或其附近(步骤S6)。由此,蒸馏装置8使浓缩金属间化合物X9所含有的铋完全蒸发,得到金属钛。

并且,排气装置9将从蒸馏装置8获取的铋(气相)如图1所示向还原炉1供给。此外,偏析装置6的固液混合物中包含的铋(液相)同样如图1所示向还原炉1供给。

像这样,本实施方式中,蒸馏步骤中,通过优先蒸发浓缩金属间化合物X9附带的铋,在浓缩金属间化合物X9的表面形成多孔质状的结构体,其后使Ti

应予说明,将实施上述步骤S4~S6时的各步骤中的钛浓度记作温度条件1,不实施步骤S5而进行3次利用1100℃的蒸馏的情况的钛浓度记作温度条件2,将这样所得的图示于图5。该图中,温度条件1最终得到的金属中的钛浓度为97.80%,温度条件2最终得到的金属中的钛浓度为81.76%。即,通过进行在1000℃下实施蒸馏的步骤S5,能够防止多孔质状的结构体的崩溃,促进铋的蒸发,提高钛的纯度。

应予说明,本公开不限于上述实施方式,可以想出例如以下那样的变形例。

(1) 上述实施方式中,金属钛制造装置具有通过将混合物X6进行固液分离而浓缩的浓缩装置7,但本公开不限于此。金属钛制造装置可以不具有浓缩装置7,在蒸馏装置中对混合物X6进行直接蒸馏。

(2) 上述实施方式中,金属钛制造装置具有从Bi-Ti液体合金X4生成包含Ti

(3) 上述实施方式中,使用对混合物X6作用离心力(惯性力)的浓缩装置7,但本公开不限于此。作为使力学惯性力作用于混合物X6的其它装置形态,可以考虑例如使混合物X6在沿规定方向以规定速度移动的状态下停住(停止)。应予说明,为了从混合物X6中分离液相的铋,可以使用利用过滤器的过滤装置、真空脱水机、带式加压机等。

(4) 上述实施方式中,浓缩温度设为例如500℃,但本公开不限于此。根据图3所示的状态图,浓缩温度作为最大宽度为425~930℃的范围内即可,更优选为425~700℃的范围内。

(5) 上述实施方式中,蒸馏装置8中,作为一例,使蒸馏温度变化为800℃、1000℃、1100℃,但本公开不限于此。蒸馏温度可以根据情况而变更。即,设定为步骤S5比步骤S4温度高,步骤S6比步骤S5温度高即可。上述实施方式的蒸馏装置8(蒸馏步骤)中,在不同的3个温度下蒸馏,但也可以在不同的2个温度、或不同的4个以上的温度下蒸馏。

附图标记说明

1 还原炉

2 Bi供给装置

3 TiCl

4 Mg供给装置

5 MgCl

6 偏析装置

7 浓缩装置

7a 浓缩炉

7b Ar气体供给装置

7c 驱动源

8 蒸馏装置

9 排气装置

- 金属钛制造装置和金属钛的制造方法

- 金属钛制造装置以及金属钛的制造方法