一种汽车用200L液化天然气低温低压气瓶的制造方法

文献发布时间:2023-06-19 09:23:00

技术领域

本发明属于汽车气瓶制造领域,具体涉及一种汽车用200L液化天然气低温低压气瓶的制造方法。

背景技术

LNG(液化天然气)汽车是以低温液态天然气为燃料的新一代天然气汽车,其具有环保性好、安全性能高、价格低廉、储存密度大、续驶里程长等特点,被广泛应用于汽车行业。LNG气瓶作为储存LNG的装置,其性能的好坏会影响到整车的性能,而对于LNG气瓶的制造工艺,目前并没有统一的方法,因此无法保证LNG气瓶的生产质量,以满足车载装配和使用要求。

发明内容

本发明的目的是针对现有技术存在的上述问题,提供一种产品质量能够满足要求、且便于进行流水化生产的汽车用200L液化天然气低温低压气瓶的制造方法。

为实现以上目的,本发明的技术方案如下:

一种汽车用200L液化天然气低温低压气瓶的制造方法,所述气瓶包括同轴设置的气瓶内胆、气瓶外壳和分配头,所述气瓶内胆由内部中空且呈圆柱状的内胆筒体、位于内胆筒体顶端的一号内胆封盖和位于内胆筒体底端的二号内胆封盖组成,所述气瓶外壳由套设在内胆筒体外部的外壳筒体、套设在一号内胆封盖外部的一号外壳封盖、套设在二号内胆封盖外部的二号外壳封盖组成,所述气瓶内胆的外壁与气瓶外壳的内壁之间形成真空夹层,所述分配头为柱状结构,分配头的上端装配有气瓶阀门管路组件,分配头的中部外周圈与一号内胆封盖、一号外壳封盖的上端焊接,分配头3的下端插入一号内胆封盖的内部;

所述气瓶的制造方法依次包括以下步骤:

内胆卷板、采用卷板机将钢板按照规定尺寸卷制成内胆筒体;

内胆焊接、采用自动焊机,先对卷制成型的内胆筒体上的连接纵缝处进行焊接,再依次将冲压成型的一号内胆封盖环焊到内胆筒体的顶端、将冲压成型的二号内胆封盖环焊到内胆筒体的底端,以得到气瓶内胆,然后采用射线探测器对焊缝进行无损探伤;

分配头焊接、先将分配头插入一号内胆封盖中,然后对分配头的中部外周圈与一号内胆封盖的开口处进行焊接,并采用射线探测器对焊缝进行无损探伤;

压力测试、采用试压工装检验气瓶内胆的承压能力,并检测焊缝是否存在泄漏;

外壳卷板、采用卷板机将钢板按照规定尺寸卷制成外壳筒体;

外壳焊接、先将冲压成型的二号外壳封盖环焊到外壳筒体的底端,然后将冲压成型的一号外壳封盖环焊到外壳筒体的顶端,并将一号外壳封盖的开口处与分配头的中部外周圈焊接,使气瓶内胆的外壁与气瓶外壳的内壁之间形成真空夹层;

氦检漏和抽真空、先将气瓶置于氦气环境中、利用检漏仪测量真空夹层漏率,然后对真空夹层抽真空;

抛光、采用抛光机对气瓶的外表面进行抛光;

组装阀门管路组件、先将气瓶阀门管路组件与分配头连接,然后对气瓶进行气密试验。

所述真空夹层内设置有固定块,所述固定块的顶端与二号内胆封盖的底端外壁焊接,固定块的底端与二号外壳封盖的底端内壁焊接;

所述内胆焊接步骤中,得到气瓶内胆后,将固定块的顶端与二号内胆封盖的底端外壁焊接;

所述外壳焊接步骤中,在焊接一号外壳封盖与外壳筒体之前,将固定块的底端与二号外壳封盖的底端内壁焊接。

所述内胆卷板、外壳卷板步骤中,卷制后连接处的错边量不超过±0.1Sn,其中,Sn为钢板厚度。

所述内胆焊接步骤中,自动焊机的储气量不低于10bar,且采用引、熄弧板保证焊缝过渡圆滑,纵缝焊接时,焊缝棱角度不超过±0.1Sn+2mm,连接处的错边量不超过±0.1Sn,焊缝余高为0-2.5mm,焊缝宽度不大于3mm,环焊时,焊接电流、电压分别为180-210A、24-26V,焊缝棱角度不超过±0.1Sn+2mm,连接处的错边量不超过±0.25Sn,焊缝余高为0-2.5mm,焊缝宽度不大于3mm;

所述外壳焊接步骤中,分配头3位于气瓶外壳2外的部分的轴向高度为36-38mm,自动焊机的储气量不低于10bar,且采用引、熄弧板保证焊缝过渡圆滑,纵缝焊接时,焊缝棱角度不超过±0.1Sn+2mm,连接处的错边量不超过±0.1Sn,焊缝余高为0-1.5mm,焊缝宽度不大于3mm,环焊时,焊接电流、电压分别为180-210A、24-26V,焊缝棱角度不超过±0.1Sn+2mm,连接处的错边量不超过0.25Sn,焊缝余高为0-2.5mm,焊缝宽度不大于3mm;

其中,Sn为钢板厚度。

所述压力测试步骤中,承压能力的检验方法为:先向气瓶内胆1内部逐步升压至3.18MPa,然后保压4-6min,若该过程气瓶内胆1无异常则判定合格。

所述氦检漏和抽真空步骤中,漏率需要小于10

所述抛光步骤中,抛光机采用180#尼龙抛光带。

所述组装阀门管路组件步骤中,阀门管路组件包括阀门、供气管路、安全阀,气密试验为:

先向气瓶内部逐步升压至1.59MPa,然后保压2-4min,并在该过程中采用肥皂水检查阀门、供气管路以及气瓶焊缝处有无气泡冒出。

与现有技术相比,本发明的有益效果为:

本发明一种汽车用200L液化天然气低温低压气瓶的制造方法先将钢板卷制成内胆筒体,并将其两端分别与冲压成型的两个内胆封盖焊接得到气瓶内胆,再将分配头插入一端的内胆封盖中并焊接固定,并对气瓶内胆进行压力测试,然后卷制外壳筒体,并将外壳封盖焊接在外壳筒体两端,将外壳封盖的开口处与分配头焊接,使气瓶内胆的外壁与气瓶外壳的内壁之间形成真空夹层,随后依次进行氦检漏和抽真空、气瓶外表面抛光,最后安装阀门管路组件即可,本方法通过以上工序不仅有效保证了最终得到的成品质量能够满足要求,而且便于进行流水化生产。因此,本发明不仅保证了产品质量能够满足要求,而且便于进行流水化生产。

附图说明

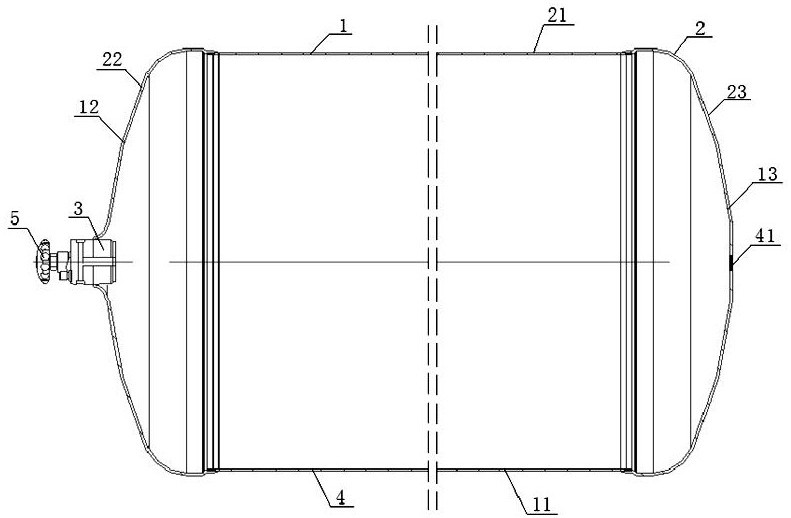

图1为本发明所述气瓶的结构示意图。

图中,气瓶内胆1、内胆筒体11、一号内胆封盖12、二号内胆封盖13、气瓶外壳2、外壳筒体21、一号外壳封盖22、二号外壳封盖23、分配头3、真空夹层4、固定块41、气瓶阀门管路组件5。

具体实施方式

下面结合附图说明和具体实施方式对本发明作进一步详细的说明。

一种汽车用200L液化天然气低温低压气瓶的制造方法,

参见图1,所述气瓶包括同轴设置的气瓶内胆1、气瓶外壳2和分配头3,所述气瓶内胆1由内部中空且呈圆柱状的内胆筒体11、位于内胆筒体11顶端的一号内胆封盖12和位于内胆筒体11底端的二号内胆封盖13组成,所述气瓶外壳2由套设在内胆筒体11外部的外壳筒体21、套设在一号内胆封盖12外部的一号外壳封盖22、套设在二号内胆封盖13外部的二号外壳封盖23组成,所述气瓶内胆1的外壁与气瓶外壳2的内壁之间形成真空夹层4,所述分配头3为柱状结构,分配头3的上端装配有气瓶阀门管路组件5,分配头3的中部外周圈与一号内胆封盖12、一号外壳封盖22的上端焊接,分配头3的下端插入一号内胆封盖12的内部;

所述气瓶的制造方法依次包括以下步骤:

内胆卷板、采用卷板机将钢板按照规定尺寸卷制成内胆筒体11;

内胆焊接、采用自动焊机,先对卷制成型的内胆筒体11上的连接纵缝处进行焊接,再依次将冲压成型的一号内胆封盖12环焊到内胆筒体11的顶端、将冲压成型的二号内胆封盖13环焊到内胆筒体11的底端,以得到气瓶内胆1,然后采用射线探测器对焊缝进行无损探伤;

分配头焊接、先将分配头3插入一号内胆封盖12中,然后对分配头3的中部外周圈与一号内胆封盖12的开口处进行焊接,并采用射线探测器对焊缝进行无损探伤;

压力测试、采用试压工装检验气瓶内胆1的承压能力,并检测焊缝是否存在泄漏;

外壳卷板、采用卷板机将钢板按照规定尺寸卷制成外壳筒体21;

外壳焊接、先将冲压成型的二号外壳封盖23环焊到外壳筒体21的底端,然后将冲压成型的一号外壳封盖22环焊到外壳筒体21的顶端,并将一号外壳封盖22的开口处与分配头3的中部外周圈焊接,使气瓶内胆1的外壁与气瓶外壳2的内壁之间形成真空夹层4;

氦检漏和抽真空、先将气瓶置于氦气环境中、利用检漏仪测量真空夹层4漏率,然后对真空夹层4抽真空;

抛光、采用抛光机对气瓶的外表面进行抛光;

组装阀门管路组件、先将气瓶阀门管路组件5与分配头3连接,然后对气瓶进行气密试验。

所述真空夹层4内设置有固定块41,所述固定块41的顶端与二号内胆封盖13的底端外壁焊接,固定块41的底端与二号外壳封盖23的底端内壁焊接;

所述内胆焊接步骤中,得到气瓶内胆1后,将固定块41的顶端与二号内胆封盖13的底端外壁焊接;

所述外壳焊接步骤中,在焊接一号外壳封盖22与外壳筒体21之前,将固定块41的底端与二号外壳封盖23的底端内壁焊接。

所述内胆卷板、外壳卷板步骤中,卷制后连接处的错边量不超过±0.1Sn,其中,Sn为钢板厚度。

所述内胆焊接步骤中,自动焊机的储气量不低于10bar,且采用引、熄弧板保证焊缝过渡圆滑,纵缝焊接时,焊缝棱角度不超过±0.1Sn+2mm,连接处的错边量不超过±0.1Sn,焊缝余高为0-2.5mm,焊缝宽度不大于3mm,环焊时,焊接电流、电压分别为180-210A、24-26V,焊缝棱角度不超过±0.1Sn+2mm,连接处的错边量不超过±0.25Sn,焊缝余高为0-2.5mm,焊缝宽度不大于3mm;

所述外壳焊接步骤中,分配头3位于气瓶外壳2外的部分的轴向高度为36-38mm,自动焊机的储气量不低于10bar,且采用引、熄弧板保证焊缝过渡圆滑,纵缝焊接时,焊缝棱角度不超过±0.1Sn+2mm,连接处的错边量不超过±0.1Sn,焊缝余高为0-1.5mm,焊缝宽度不大于3mm,环焊时,焊接电流、电压分别为180-210A、24-26V,焊缝棱角度不超过±0.1Sn+2mm,连接处的错边量不超过0.25Sn,焊缝余高为0-2.5mm,焊缝宽度不大于3mm;

其中,Sn为钢板厚度。

所述压力测试步骤中,承压能力的检验方法为:先向气瓶内胆1内部逐步升压至3.18MPa,然后保压4-6min,若该过程气瓶内胆1无异常则判定合格。

所述氦检漏和抽真空步骤中,漏率需要小于10

所述抛光步骤中,抛光机采用180#尼龙抛光带。

所述组装阀门管路组件步骤中,阀门管路组件包括阀门、供气管路、安全阀,气密试验为:

先向气瓶内部逐步升压至1.59MPa,然后保压2-4min,并在该过程中采用肥皂水检查阀门、供气管路以及气瓶焊缝处有无气泡冒出。

采用本发明所述方法制造得到的气瓶的技术特征如下表所示:

表1气瓶的技术特征

实施例1:

一种汽车用200L液化天然气低温低压气瓶的制造方法,

参见图1,所述气瓶包括同轴设置的气瓶内胆1、气瓶外壳2和分配头3,所述气瓶内胆1由内部中空且呈圆柱状的内胆筒体11、位于内胆筒体11顶端的一号内胆封盖12和位于内胆筒体11底端的二号内胆封盖13组成,所述气瓶外壳2由套设在内胆筒体11外部的外壳筒体21、套设在一号内胆封盖12外部的一号外壳封盖22、套设在二号内胆封盖13外部的二号外壳封盖23组成,所述气瓶内胆1的外壁与气瓶外壳2的内壁之间形成真空夹层4,所述真空夹层4内设置有固定块41,所述固定块41的顶端与二号内胆封盖13的底端外壁焊接,固定块41的底端与二号外壳封盖23的底端内壁焊接,所述分配头3为柱状结构,分配头3的上端装配有气瓶阀门管路组件5,分配头3的中部外周圈与一号内胆封盖12、一号外壳封盖22的上端焊接,分配头3的下端插入一号内胆封盖12的内部;

所述气瓶的制造方法依次按照以下步骤进行:

内胆卷板、采用卷板机将钢板按照规定尺寸卷制成内胆筒体11,卷制后内胆筒体11连接处的错边量不超过±0.1Sn,其中,Sn为钢板厚度;

内胆焊接、采用自动焊机,先对卷制成型的内胆筒体11上的连接纵缝处进行焊接,再依次将冲压成型的一号内胆封盖12环焊到内胆筒体11的顶端、将冲压成型的二号内胆封盖13环焊到内胆筒体11的底端,以得到气瓶内胆1,然后将固定块41的顶端与二号内胆封盖13的底端外壁焊接,最后采用射线探测器对各焊接处进行无损探伤,其中,自动焊机的储气量不低于10bar,且采用引、熄弧板保证焊缝过渡圆滑,纵缝焊接时,焊缝棱角度不超过±0.1Sn+2mm,连接处的错边量不超过±0.1Sn,焊缝余高为0-2.5mm,焊缝宽度不大于3mm,环焊时,焊接电流、电压分别为180-210A、24-26V,焊缝棱角度不超过±0.1Sn+2mm,连接处的错边量不超过±0.25Sn,焊缝余高为0-2.5mm,焊缝宽度不大于3mm;

分配头焊接、先将分配头3插入一号内胆封盖12中,然后对分配头3的中部外周圈与一号内胆封盖12的开口处进行焊接,并采用射线探测器对焊缝进行无损探伤;

压力测试、采用试压工装检验气瓶内胆1的承压能力,并检测焊缝是否存在泄漏,其中,承压能力的检验方法为:先向气瓶内胆1内部逐步升压至3.18MPa,然后保压4-6min,若该过程气瓶内胆1无异常则判定合格;

外壳卷板、采用卷板机将钢板按照规定尺寸卷制成外壳筒体21,卷制后外壳筒体21连接处的错边量不超过±0.1Sn;

外壳焊接、先将冲压成型的二号外壳封盖23环焊到外壳筒体21的底端,并将固定块41的底端与二号外壳封盖23的底端内壁焊接,然后将冲压成型的一号外壳封盖22环焊到外壳筒体21的顶端,并将一号外壳封盖22的开口处与分配头3的中部外周圈焊接,使气瓶内胆1的外壁与气瓶外壳2的内壁之间形成真空夹层4,其中,分配头3位于气瓶外壳2外的部分的轴向高度为36-38mm,自动焊机的储气量不低于10bar,且采用引、熄弧板保证焊缝过渡圆滑,纵缝焊接时,焊缝棱角度不超过±0.1Sn+2mm,连接处的错边量不超过±0.1Sn,焊缝余高为0-1.5mm,焊缝宽度不大于3mm,环焊时,焊接电流、电压分别为180-210A、24-26V,焊缝棱角度不超过±0.1Sn+2mm,连接处的错边量不超过0.25Sn,焊缝余高为0-2.5mm,焊缝宽度不大于3mm;

氦检漏和抽真空、先将气瓶置于氦气环境中、利用检漏仪测量真空夹层4漏率,要求漏率需要小于10

抛光、采用以180#尼龙为抛光带的抛光机对气瓶的外表面进行抛光;

组装阀门管路组件、先将气瓶阀门管路组件5与分配头3连接,然后对气瓶进行气密试验,其中,阀门管路组件包括阀门、供气管路、安全阀,气密试验为:

先向气瓶内部逐步升压至1.59MPa,然后保压2-4min,并在该过程中采用肥皂水检查阀门、供气管路以及气瓶焊缝处有无气泡冒出。

- 一种汽车用200L液化天然气低温低压气瓶的制造方法

- 一种汽车用液化天然气气瓶的安全空间结构