一种新能源汽车充电枪端子自动装配机

文献发布时间:2023-06-19 09:24:30

技术领域

本发明涉及自动化设备技术领域,具体涉及一种新能源汽车充电枪端子自动装配机。

背景技术

随着新能源车、快速充电桩、电网储能相关行业技术的发展,对高压大电流连接器的需求越来越大,采用扭簧端子结构的连接器具有电连接性能好、抗冲击、可靠性高、插拔方便等优点,得到了广泛应用。

如图1-6所示,现有的新能源汽车充电端子一般由栅格套筒1、长筒套2和短铜套3组成,组装的时候先将连接的栅格网5切割,然后卷曲成栅格套筒,在将长套筒套入栅格套筒中部,最后将短铜套套入长筒套两端。

现有对于充电端子的组装越多采用人工生产的方式进行组装,其主要缺点是:

1、对栅格进行扭簧时扭力难以控制,影响拔插力性能。

2、扭簧扭转的时候,由于借用尖嘴钳的尖部卡入栅格套筒端部的卡槽来对栅格套筒进行扭转扭簧操作,栅格套筒端部的栅格槽容易受到尖嘴钳作用力而出现栅格槽4与栅格槽之的间距产生变化,影响后续焊接工艺,影响产品性能。

3、采用人工组装工作效率低,成本高。

发明内容

针对背景技术中的不足,本发明提供一种新能源汽车充电枪端子自动装配机。

本发明所采用的技术方案是:一种新能源汽车充电枪端子自动装配机,包括:

工作台,所述工作台上设有第一旋转工作盘和第二旋转工作盘,所述第一旋转工作盘和第二旋转工作盘上固定有工装夹具;

长铜套入料机构,所述长铜套入料机构用于将长铜套送入第一旋转工作盘上的工装夹具;

栅格成型套装机构,所述栅格成型套装机构用于将栅格成型为圆筒状的栅格套筒并套入长筒套内;

第一撑开结构,所述第一撑开结构用于将栅格套筒的一端撑开为扇形;

短铜套套装机构,所述短铜套套装机构用于将短铜套套装入撑开为扇形的栅格套筒一端上;

旋转机构,所述旋转机构用于旋转套好短铜套的栅格套筒至特定位置;

转移机构,所述转移机构用于将套装好的短铜套的栅格套筒移动至第二旋转工作盘上的工装夹具内;

第二撑开结构,所述第二撑开结构用于将栅格套筒的另一端撑开为扇形;

短铜套套装扭簧机构,所述短铜套套装扭簧机构用于将短铜套套装入撑开为扇形的栅格套筒一端上,并带动栅格套筒的一端旋转,使栅格套筒形成麻花结构;

检测机构,用于检测组装完成的端子是否合格;

所述长铜套入料机构、栅格成型套装机构、第一撑开结构、铜套套装机构和旋转机构依次环绕设置在第一旋转工作盘外周的工作台上,所述转移机构设置在第一旋转工作盘和第二旋转工作盘之间,所述第二撑开结构、短铜套套装扭簧机构和检测机构依次环绕设置在第二旋转工作盘外周的工作台上。

进一步的,所述长铜套入料机构包括用于长铜套滑落的第一入料轨、第一长铜套移动组件、第一顶出机构、第一旋转检测台、第二长铜套移动组件、第二顶出机构、第一传送带、第三铜长套移动组件、第三顶出机构、第一内外径检测机构和用于驱动第一旋转检测台旋转的第一动力机构;

进一步的,所述栅格成型套装机构包括栅格网入料轨、切割台、用于推动栅格网前进的推动组件、用于将栅格网切断的切割机构、用于将切割后的栅格网成型为栅格套筒的成型机构、用于将切割后的栅格网送入成型机构的送网机构、用于将成型好的栅格套筒移动并顶入到工装夹具内的长铜套内的移动顶入机构以及收缩机构;

所述推动组件设置在栅格网入料轨的前段,推动组件包括滑轨滑块组件、与滑轨滑块组件的滑块连接的第一推动气缸、固定在滑块上的施压气缸以及连接在施压气缸上的网格手指;

所述切割机构设置在切割台上方的,切割机构包括龙门架、旋转连接在龙门架上的连杆、固定在连杆前端的刀架、设置在刀架上的网格切刀以及连接在连杆后端上的切割气缸;

所述送网机构包括送网气缸、栅格网手指、网格网气缸、横向气缸、送网支架和纵向气缸,所述送网气缸与切割台连接,所述送网支架通过滑轨滑块组件设置在工作台上,送网支架通过滑轨滑块组件设置有第一滑板,所述网格网气缸固定在第一滑板上,所述栅格网手指与网格网气缸的输出端连接,所述横向气缸固定在送网支架上且横向气缸的输出端与第一滑板连接,所述纵向气缸的输出端与送网支架连接;

所述成型机构包括固定在工作台上的“冂”型支架、设置在“冂”型支架顶部的下压气缸、设置在“冂”型支架两侧的左气缸和右气缸、与下压气缸的输出端连接的上模、与左气缸连接的左侧板、与右气缸连接的右侧板、固定在左侧板上的前进气缸、与前进气缸连接的成型杆、设置在“冂”型支架底部的下模板、设置在下模板前后两侧的前辅助模和后辅助模、以及与前辅助模和后辅助模连接的前气缸和后气缸,所述下模上设有半圆成型槽,所述前辅助模和后辅助模上设有1/4圆成型槽;

所述移动顶入机构包括固定在工作台上的第一底座、通过滑轨滑块组件滑动连接在第一底座上的接料模具、与接料模具连接的接料气缸、设置在工作台上的第一丝杆传动机构、与第一丝杆传动机构的第一传动块连接的第二顶杆,所述接料模具上设有用于放置成型后的栅格套筒的圆孔;

所述收缩机构包括通过连接板固定在第一底座上的手指气缸以及连接在手指气缸的手指上的收缩块,所述收缩块与收缩块之间形成收缩孔。

进一步的,所述第一撑开结构和第二撑开结构均包括撑开气缸以及与撑开气缸连接的撑开杆。

进一步的,所述的短铜套套装机构包括用于短铜套滑入的第二入料轨、第一短铜套移动组件、第四顶出机构、第五顶出机构、第二旋转检测台、第二内外径检测机构、第二短铜套移动组件、第二传送带、第三短铜套移动组件、第一顶套机构、第一稳定机构、第一稳拖机构以及和用于驱动第二旋转检测台旋转的第二动力机构;

其中顶套机构包括第一私服电机、第一顶入杆和第一取件杆,所述第一顶入杆与第一私服电机的输出端连接,所述第一取件杆伸入第一顶入杆的伸缩孔内,所述伸缩孔底部与取件杆之间连有第一弹性件,所述取件杆设有第一弹性钢珠;

其中第一稳定机构包括固定在工作台的第一“L”型支架、固定在第一“L”型支架上的第一稳定气缸、连接在第一稳定气缸上的第一连接块、设置在第一连接块左侧的第一上导向板以及设置在第一连接块右侧的第一稳定块,所述第一稳定快的左侧贴合在第一旋转工作盘的工装夹具右侧;

所述第一稳拖机构包括固定在工作台上的第一稳拖气缸和连接在第一稳拖气缸的输出端上的第一下导向板,所述第一上导向板和第一下导向板上均设有与短铜套相匹配的第一圆形夹槽;

进一步的,所述的旋转机构包括固定在工作台上的第二底座、固定在第二底座上的前推气缸、与前推气缸连接的第一旋转电机和连接在第一旋转电机的输出端上的定位头,所述第一旋转电机通过滑轨滑块组件与第二底座滑动连接,所述定位头顶部设有第一卡入脚,所述第二旋转工作盘上的工装夹具的料孔底壁上设有第二卡入脚,所述第二卡入脚能够卡入栅格套筒的卡槽内。

进一步的,所述转移机构包括固定在工作台上的支板、固定在支板上的第二丝杆传动机构、与第二丝杆传动机构的第二传动块连接的气缸手指。

进一步的,所述短铜套套装扭簧机构包括固定在工作台上的安装板、用于短铜套滑入的第三入料轨、第四短铜套移动组件、第六顶出机构、第七顶出机构、第三旋转检测台、第五短铜套移动组件、第三传送带、第六短铜套移动组件、第二顶套机构、第二稳定机构、第二稳拖机构、用于驱动第三旋转检测台旋转的第三动力机构以及限位机构;

所述第二顶套机构包括固定在安装板上的第二私服电机、连接在第二私服电机上的“冂”型推杆, 与“冂”型推杆连接的顶入快、通过滑轨滑块组件设置在安装板上的第二滑板、固定在安装板上并与第二滑板连接的第二推动气缸、固定在第二滑板上的第二旋转电机、设置在第二滑板上的第二连接块、与第二旋转电机的输出端连接的第二取件杆,所述第二取件杆穿过第二连接块与第二旋转电机连接,第二取件杆内设有第二弹性钢珠,且第二取件杆顶部设有卡入栅格套筒的卡槽内的第三卡入脚;

所述限位机构包括限位气缸和限位板,所述限位气缸固定在安装板底部,所述限位板穿过安装板与限位气缸连接,所述限位板伸出时与滑板上的台阶相抵。

进一步的,还包括去毛刺机构,所述去毛刺机构包括去毛刺气缸和去毛刺杆;

所述检测机构至少包括插力检测和拔力检测。

进一步的,所述第一顶出机构、第二顶出机构和第三顶出机构、第四顶出机构、第五顶出机构、第六顶出机构和第七顶出机构均包括顶出气缸以及连接在气缸输出端上的顶出杆;

所述第一长铜套移动组件、第二长铜套移动组件、第一短铜套移动组件、第二短铜套移动组件、第三短铜套移动组件、第四短铜套移动组件、第五短铜套移动组件和第六短铜套移动组件均包括短铜套气缸以及连接在短铜套气缸输出端上的短铜套移动手指,所述短铜套移动手指上设有用于放置短铜套的短铜套轴孔。

本发明的有益效果是:本发明能够对端子进行全自动的组装,避免人工操作,大大的提高了工作效率,降低生产成本,扭簧采用机械设备,避免栅格套筒上的栅格槽因为受力问题而出现间距变化,保证端面的完整性,提高产品质量,有利于产品的规模化生产,提高企业效益。

除了上面所描述的目的、特征和优点之外,本发明还有其他的目的、特征和优点。

下面将参照图,对本发明作进一步详细的说明。

附图说明

图1为长铜套的结构示意图。

图2为短铜套的结构示意图。

图3为栅格网的结构示意图。

图4为栅格套筒的结构示意图。

图5半成品结构示意图。

图6为组装后的产品示意图。

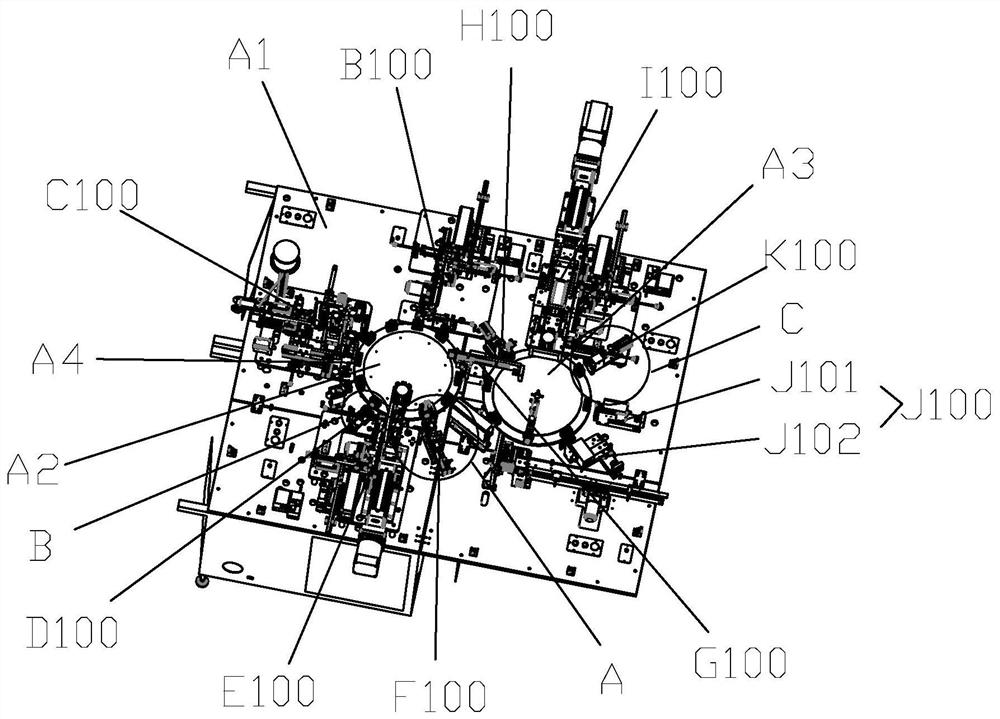

图7为本发明的结构示意图。

图8为长铜套入料机构的结构示意图。

图9为栅格成型套装机构的结构示意图。

图10为栅格成型套装机构另一视角的结构示意图。

图11为图10中D处放大示意图。

图12为切割机构的结构示意图。

图13为栅格成型套装机构的俯视示意图。

图14为成型机构的结构示意图。

图15为成型机构的正视示意图。

图16收缩机构处的结构示意图。

图17为图7中B处放大示意图。

图18为短铜套套装机构的结构示意图。

图19为第一顶套机构的结构示意图。

图20为第一顶入杆和第一取件杆结构示意图。

图21为第一顶入杆和第一取件杆的截面示意图。

图22为第一稳定机构和第一稳拖机构的结构示意图。

图23为图7中A处放大示意图。

图24为转移机构的结构示意图。

图25为短铜套套装扭簧机构的俯视示意图。

图26为短铜套套装扭簧机构的等轴侧示意图。

图27为第二顶套机构处的结构示意图。

图28为第二取件杆的结构示意图。

图29图7中C处放大示意图。

图30为顶出机构的结构示意图。

图31为铜套移动组件的结构示意图。

图32为第二旋转工作盘上的工装夹具。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

另外,若本发明实施例中有涉及“第一”、“第二”等的描述,则该“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

实施例:

本发明提供一种新能源汽车充电枪端子自动装配机。

在本实施例中,参照图7至图32,该新能源汽车充电枪端子自动装配机,包括工作台A1,所述工作台A1上设有第一旋转工作盘A2和第二旋转工作盘A3,所述第一旋转工作盘A2和第二旋转工作盘A3上固定有工装夹具A4;

长铜套入料机构B100,所述长铜套入料机构用于将长铜套送入第一旋转工作盘上的工装夹具;

栅格成型套装机构C100,所述栅格成型套装机构用于将栅格成型为圆筒状的栅格套筒并套入长筒套内;

第一撑开结构D100,所述第一撑开结构用于将栅格套筒的一端撑开为扇形;

短铜套套装机构E100,所述短铜套套装机构用于将短铜套套装入撑开为扇形的栅格套筒一端上;

旋转机构F100,所述旋转机构用于旋转套好短铜套的栅格套筒至特定位置;

转移机构G100,所述转移机构用于将套装好的短铜套的栅格套筒移动至第二旋转工作盘上的工装夹具内;

第二撑开结构H100,所述第二撑开结构用于将栅格套筒的另一端撑开为扇形;

短铜套套装扭簧机构I100,所述短铜套套装扭簧机构用于将短铜套套装入撑开为扇形的栅格套筒一端上,并带动栅格套筒的一端旋转,使栅格套筒形成麻花结构;

检测机构J100,用于检测组装完成的端子是否合格;

所述长铜套入料机构、栅格成型套装机构、第一撑开结构、铜套套装机构和旋转机构依次环绕设置在第一旋转工作盘外周的工作台上,所述转移机构设置在第一旋转工作盘和第二旋转工作盘之间,所述第二撑开结构、短铜套套装扭簧机构和检测机构依次环绕设置在第二旋转工作盘外周的工作台上。

本发明的组装步骤为:

1. 长铜套的进料:用长铜套入料机构对长铜套进行入料并送到第一旋转工作盘上的工装夹具,此时长铜套夹持在工装夹具上并随着第一旋转工作盘的旋转并送至下一加工工位;

2. 栅格的成型和套装:利用栅格成型套装机构对连续的栅格进行切割并成型为栅格套筒,然后套转入工装夹具上的长铜套内,套装好栅格套筒的长铜套利用第一旋转工作盘送至下一加工工位。

3. 栅格套筒的预撑开:利用第一撑开结构将栅格套筒的头部先撑开,便于后续工序的加工。

4. 套装短铜套:利用短铜套套装机构将短铜套套入预撑开的栅格套筒一端,套装好短铜套后利用第一旋转工作盘送至下一加工工位。

5.旋转调整:利用旋转机构将套装好短铜套的产品旋转一定角度,以符合后续加工。

6.半成品转移:利用转移机构将第一旋转工作盘上的半成品转移至第二旋转工作盘上。

7. 栅格套筒的预撑开:利用第二撑开结构将栅格套筒另一端进行预撑开。

8. 短铜套的套装和栅格套筒的扭簧:利用短铜套套装扭簧机构将短铜套套入栅格套筒的另一端,并将栅格套筒进行扭簧作业。

9.成品检测:利用检测机构对成品进行检测。

具体的,所述长铜套入料机构包括用于长铜套滑落的第一入料轨B101、第一长铜套移动组件B102、第一顶出机构B103、第一旋转检测台B104、第二长铜套移动组件B105、第二顶出机构B106、第一传送带B107、第三铜长套移动组件B108、第三顶出机构B109、第一内外径检测机构B110和用于驱动第一旋转检测台旋转的第一动力机构B111;

如图8所示,长铜套顺着第一入料轨滑入,先用第一长铜套移动组件将长铜套移动到第一旋转检测台上,然后用第一内外径检测机构对长铜套的一端内外径进行检测,利用第一动力机构将第一旋转检测台旋转180°,再对长铜套的另一端的内外径进行检测,对检测不合格的直接用第一顶出机构将不合格的长铜套从第一旋转检测台顶出落入废品收集盒中,对于检测合格的,第二长铜套移动组件过去接住被第一顶出机构从第一旋转检测台顶出的长筒套并移动到第一传送带上,移到第一传送带上后利用第二顶出机构将长筒套顶入第一传送带上,长筒套被第一传送带传送到第三铜长套移动组件后,第三长铜套移动组件将移动到第三顶出机构前,最后第三顶出机构将长铜套顶入到第一旋转工作盘的装夹内,长铜套在第一旋转工作盘作用下被输送到栅格成型套装机构对应工位上。

具体的,所述栅格成型套装机构包括栅格网入料轨C101、切割台C102、用于推动栅格网前进的推动组件C103、用于将栅格网切断的切割机构C104、用于将切割后的栅格网成型为栅格套筒的成型机构C105、用于将切割后的栅格网送入成型机构的送网机构C106、用于将成型好的栅格套筒移动并顶入到工装夹具内的长铜套内的移动顶入机构C107以及收缩机构C108;

栅格成型套装机构的工作原理为:连续的栅格网通过栅格网入料轨进行入料,然后通过切割机构将栅格网切割分段,再通过成型机构将栅格网成型为栅格套筒,最后利用移动顶入机构将栅格套筒套入长筒套内。

所述推动组件设置在栅格网入料轨的前段,推动组件包括滑轨滑块组件C109、与滑轨滑块组件的滑块连接的第一推动气缸C110、固定在滑块上的施压气缸C111以及连接在施压气缸上的网格手指C112;

其中推动组件为栅格网的入料提供动力,使用时,施压气缸下行,施压气缸上的网格手指插入栅格网的孔槽,并利用第一推动气缸推动栅格网进行进料。

所述切割机构设置在切割台上方的,切割机构包括龙门架C114、旋转连接在龙门架上的连杆C115、固定在连杆前端的刀架C116、设置在刀架上的网格切刀C117以及连接在连杆后端上的切割气缸C118;

所述送网机构包括送网气缸C119、栅格网手指C120、网格网气缸C121、横向气缸C122、送网支架C123和纵向气缸C124,所述送网气缸与切割台连接,所述送网支架通过滑轨滑块组件设置在工作台上,送网支架通过滑轨滑块组件设置有第一滑板C125,所述网格网气缸固定在第一滑板上,所述栅格网手指与网格网气缸的输出端连接,所述横向气缸固定在送网支架上且横向气缸的输出端与第一滑板连接,所述纵向气缸的输出端与送网支架连接;

送网机构用于将切割好的栅格网送到成型机构内进行成型,送网气缸将切割好的栅格网从切割台上推出,然后纵向气缸带动栅格网手指将栅格网夹取之后利用横向气缸将栅格网送入成型机构内。

所述成型机构包括固定在工作台上的“冂”型支架C126、设置在“冂”型支架顶部的下压气缸C127、设置在“冂”型支架两侧的左气缸C128和右气缸C129、与下压气缸的输出端连接的上模C130、与左气缸连接的左侧板C131、与右气缸连接的右侧板C132、固定在左侧板上的前进气缸C133、与前进气缸连接的成型杆C134、设置在“冂”型支架底部的下模板C135、设置在下模板前后两侧的前辅助模C136和后辅助模C137、以及与前辅助模和后辅助模连接的前气缸C138和后气缸C139,所述下模上设有半圆成型槽C140,所述前辅助模和后辅助模上设有1/4圆成型槽C141;

成型机构用于将切割好的栅格网成型为栅格套筒。工作时,将切割好的栅格网放置在下模上,左气缸和右气缸带动成型杆下行,并将成型杆压入半圆成型槽内,然后前气缸和后气缸带动前辅助模和后辅助模往成型杆运动,下压气缸带动上模下压,使栅格网成型为栅格套筒,最后再利用前进气缸将栅格套筒送至接料模具内。

所述移动顶入机构包括固定在工作台上的第一底座C142、通过滑轨滑块组件滑动连接在第一底座上的接料模具C143、与接料模具连接的接料气缸C144、设置在工作台上的第一丝杆传动机构C145、与第一丝杆传动机构的第一传动块连接的第二顶杆C146,所述接料模具上设有用于放置成型后的栅格套筒的圆孔C147;

移动顶入机构用于移动栅格套筒并将栅格套筒顶入长铜套内,其工作原理为:接料气缸带动接料模具将栅格套筒接到第二顶杆前端,第一丝杆传动机构带动第二顶杆将栅格套筒顶入到长铜套内。

所述收缩机构包括通过连接板固定在第一底座上的手指气缸C148以及连接在手指气缸的手指上的收缩块C149,所述收缩块与收缩块之间形成收缩孔C150。

收缩机构用于将栅格网前端稍微收拢,便于将栅格套筒顶入长铜套内。

具体的,所述第一撑开结构和第二撑开结构均包括撑开气缸D101以及与撑开气缸连接的撑开杆D102。

如图17所示,利用撑开结构将栅格铜套的端部预先撑开一点,便于后续短铜套的套入。

为了保证栅格铜套能够完全套入到长筒套内,在栅格成型套装机构与短铜套套装机构之间可以设置拍平机构,如申请号为201911255454 .2中公开的高压大电流连接器端子全自动组装机及其工艺方法中记载的拍平机构。

具体的,所述的短铜套套装机构包括用于短铜套滑入的第二入料轨E101、第一短铜套移动组件E102、第四顶出机构E103、第五顶出机构E104、第二旋转检测台E105、第二内外径检测机构E106、第二短铜套移动组件E107、第二传送带E108、第三短铜套移动组件E109、第一顶套机构E110、第一稳定机构E111、第一稳拖机构E112以及和用于驱动第二旋转检测台旋转的第二动力机构E113;

短铜套套装机构的动作机理为:短铜套从第二入料轨入料,再利用第一短铜套移动组件移动到第二旋转检测台右侧,再通过第四顶出机构将短铜套顶入到第二旋转检测台,然后利用第二内外径检测机构对短铜套的内外径进行检测,再用第二短铜套移动组件将短铜套移动到第二传送带上,再利用第三短铜套移动组件移动到第一顶套机构右侧,最后利用第一顶套机构将短铜套顶入套装好长铜套的栅格套筒上。

其中顶套机构包括第一私服电机E114、第一顶入杆E115和第一取件杆E116,所述第一顶入杆与第一私服电机的输出端连接,所述第一取件杆伸入第一顶入杆的伸缩孔内,所述伸缩孔底部与取件杆之间连有第一弹性件E117,所述取件杆设有第一弹性钢珠E118;

顶套机构用于完成两个动作:1.取件,第一取件杆在第一私服电机的作用下插入短铜套的孔内,利用第一弹性钢珠与短铜套内壁内壁和之间的摩擦将短铜套取下;2.套装铜套,取件之后,第一顶入杆和第一取件杆先往回缩,让第三短铜套移动组件回位,然后再将短铜套顶入到栅格铜套上,此时,由于伸缩孔底部与取件杆之间连有第一弹性件,第一取件杆能够缩回到伸缩孔,利用第一顶入杆与短铜套相抵来顶入到栅格套筒上。第一取件杆能够缩回到深孔内可以有效避免第一取件杆顶坏栅格套筒端部,对栅格套筒端部造成磨损,有助于提高产品质量,便于后续的工艺。其中第一私服电机可以采用直线私服电机,也可以采用气缸油缸等作为动力输出。

其中第一稳定机构包括固定在工作台的第一“L”型支架E119、固定在第一“L”型支架上的第一稳定气缸E120、连接在第一稳定气缸上的第一连接块E121、设置在第一连接块左侧的第一上导向板E122以及设置在第一连接块右侧的第一稳定块E123,所述第一稳定快的左侧贴合在第一旋转工作盘的工装夹具右侧;

由于套短铜套的需要的顶力较大,通过设置第一稳定机构能够为工装夹具提供支撑力,避免工装夹具被顶力顶力顶开而脱离。有助于提高设备的稳定性。

所述第一稳拖机构包括固定在工作台上的第一稳拖气缸E124和连接在第一稳拖气缸的输出端上的第一下导向板E125,所述第一上导向板和第一下导向板上均设有与短铜套相匹配的第一圆形夹槽E126;

在短铜套顶入栅格套筒的时候,短铜套从第一上导向板和第一下导向板指间的第一圆形夹槽通过,保证短铜套能够准确套入栅格套筒。

具体的,所述的旋转机构包括固定在工作台上的第二底座F101、固定在第二底座上的前推气缸F102、与前推气缸连接的第一旋转电机F103和连接在第一旋转电机的输出端上的定位头F104,所述第一旋转电机通过滑轨滑块组件与第二底座滑动连接,所述定位头顶部设有第一卡入脚F105,所述第二旋转工作盘上的工装夹具的料孔底壁上设有第二卡入脚F106,所述第二卡入脚能够卡入栅格套筒的卡槽内。

旋转机构用于将一段套好短铜套的栅格套筒旋转一定角度,如使栅格套筒端部的栅格槽朝上,保证使得栅格套筒在掉头后,栅格套筒端部的栅格槽能够准确卡入第二旋转工作盘上的工装夹具的料孔底壁上的第二卡入脚,从而将半成品的栅格套筒定位在第二旋转工作盘上的工装夹具上,为后续的扭簧工作提前做好准备。

具体的,所述转移机构包括固定在工作台上的支板G101、固定在支板上的第二丝杆传动机构G102、与第二丝杆传动机构的第二传动块连接的气缸手指G103。

转移机构用于将第以旋转工作盘上的半成品转移至第二旋转工作盘的的工装夹具上,进入后续的组装。

具体的,所述短铜套套装扭簧机构包括固定在工作台上的安装板I101、用于短铜套滑入的第三入料轨I102、第四短铜套移动组件I103、第六顶出机构I104、第七顶出机构I105、第三旋转检测台I106、第五短铜套移动组件I107、第三传送带I108、第六短铜套移动组件I109、第二顶套机构I110、第二稳定机构I111、第二稳拖机构I112、用于驱动第三旋转检测台旋转的第三动力机构I113以及限位机构I114;

所述第二顶套机构包括固定在安装板上的第二私服电机I115、连接在第二私服电机上的“冂”型推杆I116, 与“冂”型推杆连接的顶入快I117、通过滑轨滑块组件设置在安装板上的第二滑板I118、固定在安装板上并与第二滑板连接的第二推动气缸I119、固定在第二滑板上的第二旋转电机I120、设置在第二滑板上的第二连接块I121、与第二旋转电机的输出端连接的第二取件杆I122,所述第二取件杆穿过第二连接块与第二旋转电机连接,第二取件杆内设有第二弹性钢珠I123,且第二取件杆顶部设有卡入栅格套筒的卡槽内的第三卡入脚I124;

所述限位机构包括限位气缸I125和限位板I126,所述限位气缸固定在安装板底部,所述限位板穿过安装板与限位气缸连接,所述限位板伸出时与滑板上的台阶I127相抵。

短铜套套装扭簧机构与上面的短铜套套装机构工作原理基本一致,其区别在于第一顶套机构和第二顶套机构,其中第二顶套机构中增加了第二旋转电机,用于将栅格套筒进行扭簧作用。其工作机理为:在第二私服电机的作用下第二取件杆右移取下短铜套,然后第二取件杆左移让第六铜套移动组件回位,再利用第二推动气缸推动第二取件杆使第二取件杆顶部的第三卡入脚卡入栅格套筒的栅格槽内后旋转第二取件杆,从而将栅格套筒进行扭簧操作,完成之后第二私服电机带动顶入快右移将短套筒套入栅格套筒完成端子的组装,本发明将套装短铜套和扭簧结合一起,大大提高了工作效率,同时有助于缩小设备体积。

具体的,还包括去毛刺机构K100,所述去毛刺机构包括去毛刺气缸K101和去毛刺杆K102;去毛刺机构用于取出栅格套筒内壁的毛刺,磨平栅格套筒内壁,使得端子的拔插力满足要求。

所述检测机构至少包括插力检测J101和拔力检测J102。插力检测和拔力检测用于检测端子的拔插力。

具体的,所述第一顶出机构、第二顶出机构和第三顶出机构、第四顶出机构、第五顶出机构、第六顶出机构和第七顶出机构均包括顶出气缸L101以及连接在气缸输出端上的顶出杆L102;

所述第一长铜套移动组件、第二长铜套移动组件、第一短铜套移动组件、第二短铜套移动组件、第三短铜套移动组件、第四短铜套移动组件、第五短铜套移动组件和第六短铜套移动组件均包括短铜套气缸M101以及连接在短铜套气缸输出端上的短铜套移动手指M102,所述短铜套移动手指上设有用于放置短铜套的短铜套轴孔M103。

各位技术人员须知:虽然本发明已按照上述具体实施方式做了描述,但是本发明的发明思想并不仅限于此发明,任何运用本发明思想的改装,都将纳入本专利专利权保护范围内。

- 一种新能源汽车充电枪端子自动装配机

- 一种新能源汽车充电枪端子自动装配机