低速柴油机大型滑块导向面的精加工方法

文献发布时间:2023-06-19 09:24:30

技术领域

本发明涉及低速柴油机零部件的加工,具体涉及低速柴油机大型滑块导向面的精加工方法。

背景技术

由于低速柴油机大型滑块总长达到了1400mm及以上,外形比较大,相应地尺寸和形位公差的误差会存在着线性放大,大型的测量工具由于比较笨重,对测量手感方面要求比较高,进而导致测量难度和测量误差比较大,难以保证导向面的加工精度。

发明内容

本发明的目的是提供一种低速柴油机大型滑块导向面的精加工方法,其能够有效解决大型滑块形位公差测量难和测量误差大的问题,结合三坐标测量修正加工参数,提高大型滑块导向面的精加工精度。

本发明所述的低速柴油机大型滑块导向面的精加工方法,其包括如下步骤:

S1,进行首件加工,首件指的是:每个班次刚开始时或过程发生改变后加工的第一或前几件产品,例如人员的变动、换料及换工装、机床的调整、工装刀具的调换修磨等。对于大批量生产,“首件”往往是指一定数量的样品。

将滑块本体通过夹具固定于工作台上,所述滑块本体中部设有轴向贯穿的内孔,两侧均设有导向侧板,所述导向侧板的外表面为平面,即第一导向平面和第二导向平面,分别精铣两侧的第一导向平面和第二导向平面;

S2,采用百分表测量第一导向平面竖直的纵向水平度和水平的横向水平度,从而确定第一导向面的平面度,同理测得第二导向面的平面度;

S3,将垂直于第一导向平面的滑块本体轴截面与内孔相交的两条线分别记为第一交线和第二交线,所述第一交线靠近第一导向平面,利用百分表分别测量第一导向平面与第二交线的距离D1以及第二导向平面与第一交线的距离D2,根据公式计算第一导向平面和第二导向平面的对称度以及两者之间的距离;

对称度=∣D1-D2∣,第一导向平面和第二导向平面的距离=D1+D2-φ,φ为滑块本体内孔直径;

S4,将检验后的首件进行三坐标测量,测得的第一导向平面的平面度、第二导向平面的平面度、第一导向平面和第二导向平面的对称度以及第一导向平面和第二导向平面的的距离与S2和S3对应的测量数据进行比较,根据测量数据的偏差值修正加工参数,进行后续工件的加工。

进一步,所述S3中D1和D2的测量具体包括如下步骤:

A、采用数控工作台装夹固定滑块本体,将百分表固定于支架上,调整支架位置使得百分表的测量头抵靠在内孔的第二交线上,读取百分表指针读数;

B、保持支架位置不变,移动数控工作台使得百分表的测量头抵靠于第三交线上,所述第三交线为第一导向平面与垂直于第一导向平面的滑块本体轴截面的交线,使得百分表指针读数与步骤A中的百分表指针读数相同,以两次读数时数控工作台的水平距离作为D1;

C、同理测得D2。

进一步,所述步骤B中移动数控工作台具体为:先水平移动数控工作台,使得第二交线脱离百分表测量头,然后将数控工作台垂直向下移动,避免后续水平移动过程中滑块本体与百分表产生干涉,再继续水平移动数控工作台直至百分表位于第三交线上方,最后将数控工作台垂直向上移动,垂直向上移动距离与垂直向下移动距离相同,水平微调数控工作台,使得百分表指针读数与步骤A中的百分表指针读数相同。

进一步,所述S1中的夹具包括底座和多个夹紧组件,所述底座固定于工作台上,底座顶面中部设有与滑块本体的内孔对应配合的定位凸台,单个夹紧组件包括压板、支撑柱和双头螺柱,所述压板中部设有通孔,所述支撑柱下端和双头螺柱下端均与底座螺纹连接,双头螺柱上端穿过压板上的通孔且连接有紧固螺母,所述压板两端分别压在支撑柱上端和滑块本体上。

本发明与现有技术相比具有如下有益效果。

1、本发明在首件加工后测量第一导向平面的平面度、第二导向平面的平面度、第一导向平面与第二交线的距离D1以及第二导向平面与第一交线的距离D2,根据公式计算得到第一导向平面和第二导向平面的对称度以及两者的距离,结合三坐标测量数据修正加工参数,提高了后续工件的加工效率和加工精度。

2、本发明利用百分表与数控工作台配合使用实现距离的测量,测量工具简单可控,对测量手感方面要求较低,降低了测量误差。

附图说明

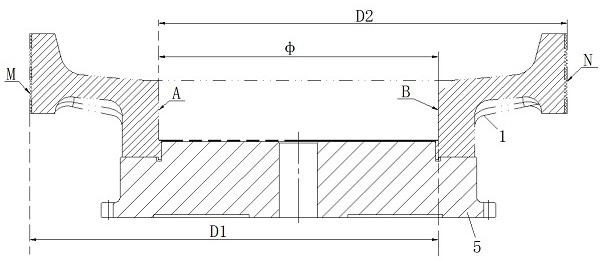

图1是本发明所述滑块本体的俯视图;

图2是本发明所述滑块本体的装夹示意图;

图3是本发明所述滑块本体的检验示意图。

图中,1—滑块本体,2—内孔,3—第一导向平面,4—第二导向平面,5—底座,51—定位凸台,6—压板,7—支撑柱,8—双头螺柱,9—紧固螺母;

A—第一交线,B—第二交线,M—第三交线,N—第四交线。

具体实施方式

下面结合附图对本发明作详细说明。

低速柴油机大型滑块导向面的精加工方法,其包括如下步骤:

S1,进行首件加工,首件指的是:每个班次刚开始时或过程发生改变后加工的第一或前几件产品,例如人员的变动、换料及换工装、机床的调整、工装刀具的调换修磨等。对于大批量生产,“首件”往往是指一定数量的样品。

参见图1,所示滑块本体1中部设有轴向贯穿的内孔2,该内孔2与十字头销连接,两侧均设有导向侧板,所述导向侧板的外表面为平面,即第一导向平面3和第二导向平面4。滑块本体长度为1470mm,导向侧板宽度为900mm。

将滑块本体1通过夹具固定于数控工作台上,参见图2,所述夹具包括底座5和两个夹紧组件,所述底座5固定于数控工作台上,底座5顶面中部设有与滑块本体1的内孔2对应配合的定位凸台51,单个夹紧组件包括压板6、支撑柱7和双头螺柱8,所述压板6中部设有通孔,所述支撑柱7下端与底座5螺纹连接,所述双头螺柱8下端与底座5螺纹连接,双头螺柱8上端穿过压板6上的通孔且连接有紧固螺母9,所述压板6两端分别压在支撑柱7上端和滑块本体1上。该夹具结构简单,制造成本低廉,装夹定位稳定可靠。

装夹时,将滑块本体1放置于底座5上,滑块本体1的内孔2与定位凸台51对齐间隙配合,在底座5上垂直螺纹连接支撑柱7和双头螺柱8,调节支撑柱7的旋入距离,使得支撑柱7上端与内孔2上端齐平,再放置压板6,双头螺柱8上端从压板6中部的通孔穿过,所述压板6两端分别压在支撑柱7上端和滑块本体1上,拧紧紧固螺母,完成滑块本体的装夹固定。

滑块本体1装夹完成后,先精铣第一导向平面3,再通过数控工作台将滑块本体1在水平方向旋转180℃,精铣第二导向平面4。

S2,采用百分表测量第一导向平面3竖直的纵向水平度和水平的横向水平度,从而确定第一导向平面3的平面度。采用百分表测量第二导向平面4竖直的纵向水平度和水平的横向水平度,从而确定第二导向平面4的平面度。

S3,将垂直于第一导向平面的滑块本体轴截面与内孔相交的两条线分别记为第一交线A和第二交线B,所述第一交线A靠近第一导向平面3。将垂直于第一导向平面的滑块本体轴截面与第一导向平面的交线记为第三交线M,垂直于第一导向平面的滑块本体轴截面与第二导向平面的交线记为第四交线N。利用百分表分别测量第一导向平面与第二交线的距离D1以及第二导向平面与第一交线的距离D2,具体具体包括如下步骤。

A、采用数控工作台装夹固定滑块本体1,将百分表固定于支架上,调整支架位置使得百分表的测量头抵靠在内孔的第二交线B上,读取百分表指针读数。需要说明的是,为了统一检验标准,通常需要在水平方向微调数控工作台,使得百分表指针读数为零。

B、保持支架位置不变,先水平向右移动数控工作台,由于底座5与数控工作台固定连接,相应地底座5向右移动将带动滑块本体1向右移动,使得第二交线B逐渐远离百分表的测量头。当第二交线B脱离百分表的测量头后,将数控工作台垂直向下移动一段距离,避免后续水平向右移动过程中滑块本体1与百分表产生干涉。再继续水平向右移动数控工作台直至百分表位于第三交线M上方,最后将数控工作台垂直向上移动,垂直向上移动距离与垂直向下移动距离相同,水平微调数控工作台,使得百分表指针读数与步骤A中的百分表指针读数相同。将百分表的测量头抵靠于第二交线B上且百分表指针读数为零时数控工作台的位置记为初始位置,将百分表的测量头抵靠于第三交线M上且百分表指针读数为零时数控工作台的位置记为末端位置,数控工作台再初始位置与末端位置的水平距离记为D1,即以两次读数时数控工作台的水平距离作为D1。

C、采用数控工作台装夹固定滑块本体1,将百分表固定于支架上,调整支架位置使得百分表的测量头抵靠在内孔的第一交线A上,在水平方向微调数控工作台,使得百分表指针读数为零。保持支架位置不变,先水平向左移动数控工作台,使得第一交线A逐渐远离百分表的测量头。当第一交线A脱离百分表的测量头后,将数控工作台垂直向下移动一段距离,避免后续水平向左移动过程中滑块本体1与百分表产生干涉。再继续水平向左移动数控工作台直至百分表位于第四交线N上方,最后将数控工作台垂直向上移动,垂直向上移动距离与垂直向下移动距离相同,水平微调数控工作台,使得百分表指针读数为零。将百分表的测量头抵靠于第一交线A上且百分表指针读数为零时数控工作台的位置记为初始位置,将百分表的测量头抵靠于第四交线N上且百分表指针读数为零时数控工作台的位置记为末端位置,数控工作台再初始位置与末端位置的水平距离记为D2,即以两次读数时数控工作台的水平距离作为D2。利用百分表与数控工作台配合使用即可实现距离的测量,测量工具简单可控,对测量手感方面要求较低,降低了测量误差,有效解决了大型滑块形位公差测量难和测量误差大的问题,。

根据公式计算第一导向平面和第二导向平面的对称度以及两者的距离;

对称度=∣D1-D2∣,通过两个距离D1和D2的差值直接计算得到第一导向平面和第二导向平面的对称度,降低了测量难度,方便快捷。

第一导向平面和第二导向平面的距离=D1+D2-φ,φ为滑块本体内孔直径,能够利用内径千分尺测得。

S4,将检验后的首件进行三坐标测量,三坐标测量机测得的第一导向平面的平面度、第二导向平面的平面度、第一导向平面和第二导向平面的对称度以及第一导向平面和第二导向平面的的距离与S2和S3对应的测量数据进行比较,根据测量数据的偏差值修正加工参数,修正后进行后续工件的加工。具体修正方法为现有常规技术,本发明不再赘述。采用人工检验与三坐标测量相结合的方式,降低了测量难度,提高了后续工件的加工效率和加工精度。

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 低速柴油机大型滑块导向面的精加工方法

- 低速柴油机大型滑块导向面的精加工方法