一种联合法活化弹丸焦制备初级活性炭的方法

文献发布时间:2023-06-19 09:27:35

技术领域

本发明属于新材料技术领域,特别涉及一种联合法活化弹丸焦制备初级活性炭的方法。

背景技术

弹丸焦是在炼化企业石油焦生产过程中延迟焦化装置加工减压渣油时生成的焦炭,是一种弹丸焦与海绵焦的混合固体。生成海绵焦的原因就是原料油中沥青质与杂原子的含量相对较低,当含量较高的时候相应的比较容易生成弹丸焦。

由于当前我国生产用的焦化原料质量越来越差,产生弹丸焦的机率也就相应增大。焦炭的形成途径是在减压渣油热转化过程中,当渣油四组分中的芳烃在高温下按照芳烃胶质沥青质炭质沥青质的过程后形成炭质沥青质。所以说一旦渣油沥青质含量过高就会导致过早的形成炭质沥青质,这些炭质沥青质会早于原料进入焦炭塔就形成了弹丸焦的前期颗粒,在经过一系列的工艺后就形成了弹丸焦,如何预防弹丸焦产生,已成为企业迫切需要解决的一项技术难题,当前形势下,弹丸焦的产生是不可避免的,那么如何提高弹丸焦这种副产品的利用率显得尤为重要。

发明内容

根据以上现有技术中的不足,本发明要解决的技术问题是:为解决上述问题之一,提供一种联合法活化弹丸焦制备初级活性炭的方法。

本发明为解决上述提出的问题所采用的技术方案是:

本发明所述的一种联合法活化弹丸焦制备初级活性炭的方法,包括以下步骤:

S1碱炭混合:将均匀粒度的弹丸焦颗粒和一定比例的KOH固体混合均匀,得到混合物;

S2化学活化:将步骤S1制备的混合物置于高温管式炉内,并在惰性气体氛围下进行高温化学活化;

S3酸洗:将步骤S2高温化学活化后的产物置于玻璃容器中,加入一定浓度的HCl溶液进行酸洗,酸洗一定时间后,用去离子水中和至pH为6.8-7.0,然后再通过干燥设备进行干燥,干燥后再冷却、筛分,备用;

S4物理活化:将步骤S3酸洗后最终产物称取一定量置于高温管式炉内,在一定温度下进行物理活化。

本活化方法通过化学-物理联合法进行。该方法工艺简单,所得弹丸焦球形度好,CTC值和强度达到了初级活性炭的指标,提高了弹丸焦这种副产品的利用率,从而实现了变废为宝的目的。

优选地,所述步骤S1中,碱炭质量比为2:1-0.3:1。

优选地,所述步骤S1中,碱炭质量比为2:1-0.5:1。

优选地,所述步骤S2中,化学活化的温度为800℃-900℃,活化时间为1-3h。

优选地,所述步骤S3中,HCl溶液的浓度为8%-20%,酸洗的时间为20-28h。

优选地,所述步骤S4中,物理活化指的是水蒸气活化,活化处理温度为800℃-900℃℃,活化时间为1-3h。

优选地,所述管式炉气氛为:流速为150立方厘米/min的氮气。

优选地,所述管式炉的加热速率为:以5℃/min的加热速率,加热至800-900℃。

与现有技术相比,本发明具有以下有益效果:

本发明以化学-物理联合活化法将形貌归整的但没有孔隙结构的副产品弹丸焦造出一定的孔隙结构,CTC值和强度达到了初级活性炭的指标,提高了弹丸焦这种副产品的利用率,从而实现了变废为宝的目的。

本发明得到的弹丸焦制备初级活性炭的CTC值和强度达到了初级活性炭的指标。

本发明工艺简单,易于规模化生产。

附图说明

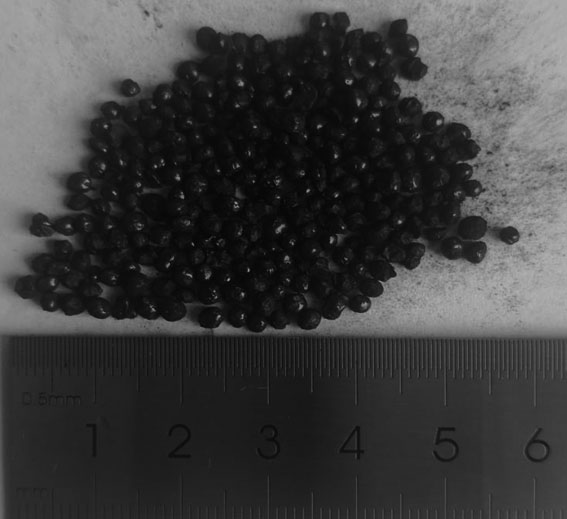

图1为实施例1中弹丸焦活化前的照片。

图2为实施例1中弹丸焦活化后的照片。

图3为实施例2中弹丸焦活化前的照片。

图4为实施例2中弹丸焦活化后的照片。

具体实施方式

下面结合附图对本发明做进一步描述:

以下通过具体实施例对本发明作进一步说明,但不用以限制本发明,凡在本发明精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

现有弹丸焦形貌为规整的球状,大小均匀,但是其孔隙不发达,所以拟采用活化法(物理活化法和化学活化法)对弹丸焦进行处理,以形成具有一定孔隙结构的球状炭材料,将其作为初级活性炭使用。

实施例1:将16g的弹丸焦颗粒(粒径为2-3mm)和20g的KOH固体混合均匀后,置于高温管式炉内,在氮气的氛围下800℃活化2h,降至室温后取出,将上述活化后样品置于玻璃烧杯内用15%的HCl溶液浸泡24h,倒去上层清液后用去离子水中和至pH为6.9。置于105℃烘箱中烘干,然后将烘干后样品过2-3mm筛子。

称取3g上述过筛后样品,继续置于高温管式炉内,在氮气氛围下升温至800℃后,将氮气更换为水蒸气,活化2h后继续将水蒸气更换为氮气,降至室温。将水蒸气活化得到的产物取出后,过2-3mm筛子,得到联合法活化弹丸焦制备初级活性炭成品,测的成品CTC值为51%,强度91%。

实施例2:将20g的弹丸焦颗粒(粒径为2-3mm)和40g的KOH固体混合均匀后,置于高温管式炉内,在氮气的氛围下进行化学活化,化学活化温度为850℃,化学活化时间为2h,降至室温后取出,将上述活化后样品置于玻璃烧杯内用15%的HCl溶液浸泡24h,倒去上层清液后用去离子水中和至pH为6.9。置于105℃烘箱中烘干,然后将烘干后样品过2-3mm筛子。

称取5g上述过筛后样品,继续置于高温管式炉内在氮气氛围下升温至800℃后,将氮气更换为水蒸气,活化1.5h后继续将水蒸气更换为氮气,降至室温。将水蒸气活化得到的产物取出后,过2-3mm筛子,得到联合法活化弹丸焦制备初级活性炭成品,测的成品CTC值为54%,强度93%。

实施例3:将40g的弹丸焦颗粒(粒径为2-3mm)和40g的KOH固体混合均匀后,置于高温管式炉内,在氮气的氛围下进行化学活化,化学活化温度为800℃,化学活化时间为2h,降至室温后取出,降至室温后取出,将上述活化后样品置于玻璃烧杯内用15%的HCl溶液浸泡24h,倒去上层清液后用去离子水中和至pH为7。置于105℃烘箱中烘干,,然后将烘干后样品过2-3mm筛子。

称取5g上述过筛后样品,继续置于高温管式炉内在氮气氛围下升温至800℃后,将氮气更换为水蒸气,活化1.5h后继续将水蒸气更换为氮气,降至室温。将水蒸气活化得到的产物取出后,过2-3mm筛子,得到联合法活化弹丸焦制备初级活性炭成品,测的成品CTC值为58%,强度为90%。

实施例4:将20g的弹丸焦颗粒(粒径为2-3mm)和40g的KOH固体混合均匀后,置于高温管式炉内,在氮气的氛围下进行化学活化,化学活化温度为850℃,化学活化时间为2h,降至室温后取出,降至室温后取出,将上述活化后样品置于玻璃烧杯内用10%的HCl溶液浸泡28h,倒去上层清液后用去离子水中和至pH为7。置于105℃烘箱中烘干,然后将烘干后样品过2-3mm筛子。

称取5g上述过筛后样品,继续置于高温管式炉内在氮气氛围下升温至800℃后,将氮气更换为水蒸气,活化1.5h后继续将水蒸气更换为氮气,降至室温。将水蒸气活化得到的产物取出后,过2-3mm筛子,得到联合法活化弹丸焦制备初级活性炭成品,测的成品CTC值为55%,强度为92%。

以上显示和描述了本发明的基本原理、主要特征以及本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

- 一种联合法活化弹丸焦制备初级活性炭的方法

- 一种KOH活化法制备超级活性炭工艺中的KOH回收与活性炭精制方法