一种关于太阳能电池板生产时的角码上料装置

文献发布时间:2023-06-19 09:27:35

技术领域

本发明涉及机械装配的技术领域,具体涉及一种关于太阳能电池板生产时的角码上料装置。

背景技术

随着光能转化为电能进行存储的技术逐步成熟,太阳能电池板的使用也越来越广泛。而铝合金边框与角码作为太阳能电池板的重要部件,目前,铝合金边框与角码的装配主要还是通过人工来实现的,因此,能够实现铝合金边框与角码自动化的装配就显得尤为重要。其中,太阳能铝合金边框角码的上料工作一般由人工完成,效率低且容易伤人,为了提高生产效率、减少上料过程中角码对工人的伤害,需要对角码的上料部分重新进行合理化的设计。

发明内容

本发明的目的在于提供一种关于太阳能电池板生产时的角码上料装置,以解决现有技术中导致的上述缺陷。

一种关于太阳能电池板生产时的角码上料装置,包括载放组件、升降组件及出料组件,其中,

所述载放组件设于靠内一侧并用于实现角码被整齐的且间隔的码放;

所述升降组件设于靠外一侧并用于实现载放组件整体间歇的上升或持续的下降;

所述出料组件设于载放组件的前后两侧并用于实现载放组件中的角码有序的被调出且被调用。

优选的,所述载放组件具体包括载放盒、载放条及载放板,所述载放盒为中空长方体结构并且前后开口设计,所述载放条设有若干对并均匀安装于载放盒的左右内壁上,每对载放条的内侧均设有矩形的载放槽,所述载放板设有若干个并可对应滑动安装于每对载放槽中,所述载放板的上端面均匀设有矩形的导向槽,所述载放板在各个导向槽的前后两侧对称滑动连接有导向杆一,两侧的导向杆一的顶端共同连接有一个定位片,所述定位片居中设有矩形的定位槽,所述角码与定位槽之间为间隙配合,两侧的导向杆一的底端共同连接有一个连接片,两侧的导向杆一在连接片与载放板之间均套设有压缩弹簧,所述载放板的上端面的前后两边对称安装有C型的抽拉件。

优选的,所述升降组件具体包括支撑管、顶板、底板、驱动电机一、驱动电机二、升降板、导向杆二及升降平台,所述支撑管设有四根并以“2x2”的矩形阵列竖直排布,所述顶部和底板分别安装于支撑管的顶端和底端,所述驱动电机一设有一对并借助一对固定板一前后对称安装于顶板的下方,所述驱动电机一的输出轴上均安装有同步轮一,所述驱动电机二设有一对并借助一对固定板二前后对称安装于底板的上方,所述驱动电机二的输出轴上均安装有同步轮二,位于同一侧的同步轮一与同步轮二之间通过一根同步带连接,所述升降板设于两根同步带的靠内一侧并借助一对啮合片将其安装于两根同步带上,所述啮合片在与同步带的接触面上设有能与同步带相互啮合的啮合条,所述导向杆二设有两个并前后对称且竖直排布,所述导向杆二的上下两端分别借助连接座一和连接座二与顶板和底板连接,两个导向杆二上均滑动安装有连接块并将连接块固定于升降板的靠外一侧,所述升降平台水平且悬伸焊接于升降板的顶部,所述升降平台的上端面设有呈矩形阵列排布的L型的定位板。

优选的,所述出料组件具体包括悬伸板一、伸缩气缸一、薄型气缸、悬伸板二、伸缩气缸二及伸缩气缸三,

所述悬伸板一水平安装于靠后的两根支撑管上并朝内悬伸设置,所述伸缩气缸一水平朝前安装于悬伸板一的悬伸端,所述伸缩气缸一的活塞杆末端连接有位移板,所述位移板的前侧居中焊接有“几”字形的固定板三,所述薄型气缸水平朝前安装于固定板三的中间,所述薄型气缸的活塞杆末端连接有铰接板一,所述固定板三的前端面上下对称焊接有铰接板二,所述铰接板二水平朝前悬伸设置并在其悬伸端铰接有L型的夹紧板,所述夹紧板的长边端部设有长条形的安装槽并借助销轴与铰接板一连接,所述夹紧板的短边端部设有半圆形的夹紧口,所述位移板的左右两侧对称连接有导向杆三,所述导向杆三朝后悬伸设置并与悬伸板一之间滑动配合,

所述悬伸板二水平安装于靠前的两根支撑管上并朝内悬伸设置,所述悬伸板二的悬伸端的顶部水平焊接有固定板四,所述伸缩气缸二竖直朝上安装于固定板四的靠内一侧,所述伸缩气缸二的活塞杆末端连接有托举板,所述托举板的上端面均匀安装有托举柱,所述托举板的左右两侧对称连接有导向杆四,所述导向杆四朝下悬伸设置并与固定板四之间滑动配合,

所述伸缩气缸三水平朝内设置并通过固定板五安装于固定板四的靠外一侧,所述伸缩气缸三的活塞杆末端连接有推移板,所述推移板的靠内一侧设有推移槽,所述角码与推移槽之间为间隙配合,所述固定板五在推移板的下方安装有引导片,所述推移板的下表面与引导片的上表面之间为间隙配合。

优选的,所述载放盒在每对载放条的后端均安装有一个阻挡条,所述阻挡条的前侧居中设有橡胶制的缓冲条。

优选的,所述载放盒的顶部居中安装有圆拱形的提手。

本发明的优点:本发明中的关于太阳能电池板生产时的角码上料装置在实际应用时:先通过人工在每块载放板的每个导向槽中放上一个角码,并同时通过对应的定位片的定位槽对角码进行定位,再通过人工将填满角码的载放盒提放至升降平台,并通过升降平台上的四个定位板实现对载放盒进行定位,再通过驱动电机一和驱动电机二驱动同步带进行运转,进而实现升降板、升降平台及载放盒的间歇的上升,当载放盒中的某一层的载放板上升到与伸缩气缸一等高时,再通过出料组件中的伸缩气缸一、薄型气缸、伸缩气缸二及伸缩气缸三的相互联动和相互配合,逐渐的将每块载放板的每个导向槽中的角码进行调出并调用。因此,本发明中的角码上料装置具有结构合理、使用方便、上料迅速的特点,适用于角码的自动装配设备之中,以提升角码的在装配时的工作效率。

附图说明

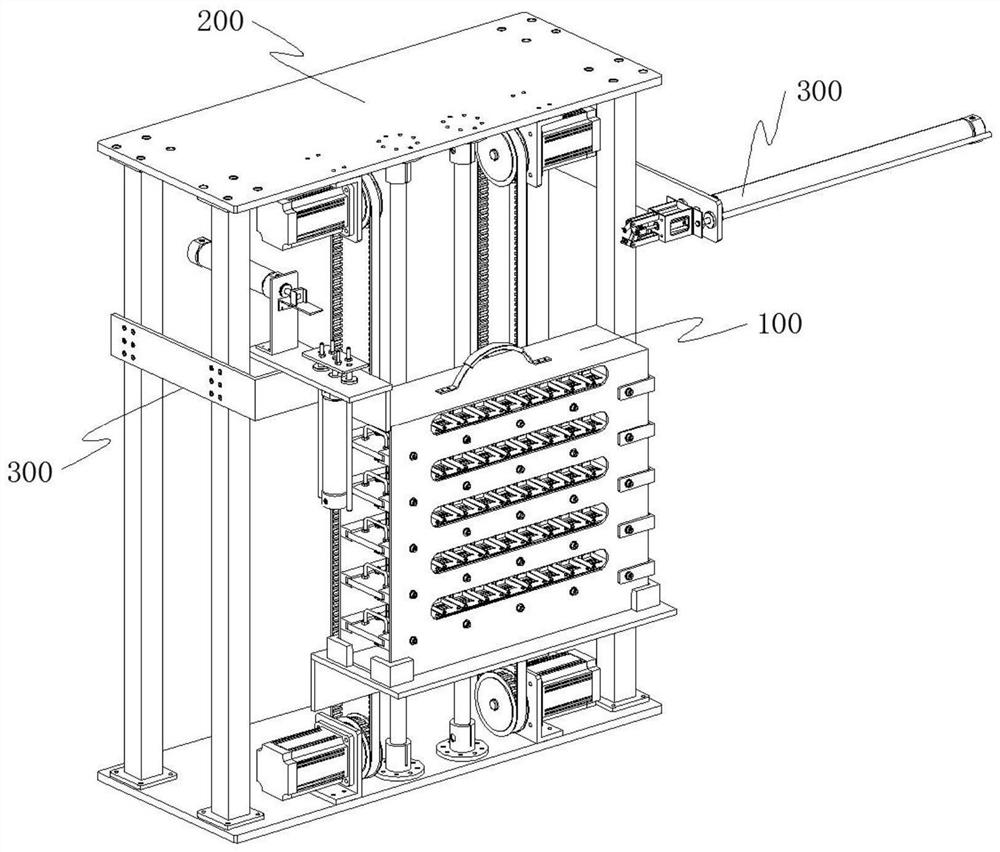

图1为本发明整体三维的结构示意图。

图2为本发明中的载放组件的结构示意图。

图3为图2中的载放组件的局部爆炸的结构示意图。

图4为图2中的载放组件的载放板的结构示意图。

图5为本发明中的升降组件的结构示意图。

图6为图5中的升降组件的另一视角的结构示意图。

图7为图5中的升降组件的啮合片的结构示意图。

图8和图9为本发明中的出料组件的局部的结构示意图。

其中:

100-载放组件;101-载放盒;102-载放条;1021-载放槽;103-载放板;1031-导向槽;104-导向杆一;105-定位片;1051-定位槽;106-连接片;107-压缩弹簧;108-阻挡条;109-缓冲条;110-提手;111-抽拉件;

200-升降组件;201-支撑管;202-顶板;203-底板;204-驱动电机一;205-固定板一;206-同步轮一;207-驱动电机二;208-固定板二;209-同步轮二;210-同步带;211-升降板;212-啮合片;213-啮合条;214-导向杆二;215-连接座一;216-连接座二;217-连接块;218-升降平台;219-定位板;

300-出料组件;301-悬伸板一;302-伸缩气缸一;303-位移板;304-固定板三;305-薄型气缸;306-铰接板一;307-铰接板二;308-夹紧板;3081-安装槽;3082-夹紧口;309-导向杆三;310-悬伸板二;311-固定板四;312-伸缩气缸二;313-托举板;314-托举柱;315-导向杆四;316-固定板五;317-伸缩气缸三;318-推移板;3181-推移槽;319-引导片;

400-角码。

具体实施方式

为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

如图1至图9所示,一种关于太阳能电池板生产时的角码上料装置,包括载放组件100、升降组件200及出料组件300,其中,

所述载放组件100设于靠内一侧并用于实现角码400被整齐的且间隔的码放;

所述升降组件200设于靠外一侧并用于实现载放组件100整体间歇的上升或持续的下降;

所述出料组件300设于载放组件100的前后两侧并用于实现载放组件100中的角码400有序的被调出且被调用。

在本实施例中,所述载放组件100具体包括载放盒101、载放条102及载放板103,所述载放盒101为中空长方体结构并且前后开口设计,所述载放条102设有若干对并均匀安装于载放盒101的左右内壁上,每对载放条102的内侧均设有矩形的载放槽1021,所述载放板103设有若干个并可对应滑动安装于每对载放槽1021中,所述载放板103的上端面均匀设有矩形的导向槽1031,所述载放板103在各个导向槽1031的前后两侧对称滑动连接有导向杆一104,两侧的导向杆一104的顶端共同连接有一个定位片105,所述定位片105居中设有矩形的定位槽1051,所述角码400与定位槽1051之间为间隙配合,两侧的导向杆一104的底端共同连接有一个连接片106,两侧的导向杆一104在连接片106与载放板103之间均套设有压缩弹簧107,所述载放板103的上端面的前后两边对称安装有C型的抽拉件111。先通过人工将空的载放板103从载放盒101抽出,再在每块载放板103的每个导向槽1031中放上一个角码400,并同时通过对应的定位片105的定位槽1051对角码进行定位,再将填满角码400的载放板103重新放回到载放盒101之中。

在本实施例中,所述升降组件200具体包括支撑管201、顶板202、底板203、驱动电机一204、驱动电机二207、升降板211、导向杆二214及升降平台218,所述支撑管201设有四根并以“2x2”的矩形阵列竖直排布,所述顶部202和底板203分别安装于支撑管201的顶端和底端,所述驱动电机一204设有一对并借助一对固定板一205前后对称安装于顶板202的下方,所述驱动电机一204的输出轴上均安装有同步轮一206,所述驱动电机二207设有一对并借助一对固定板二208前后对称安装于底板203的上方,所述驱动电机二207的输出轴上均安装有同步轮二209,位于同一侧的同步轮一206与同步轮二209之间通过一根同步带210连接,所述升降板211设于两根同步带210的靠内一侧并借助一对啮合片212将其安装于两根同步带210上,所述啮合片212在与同步带210的接触面上设有能与同步带210相互啮合的啮合条213,所述导向杆二214设有两个并前后对称且竖直排布,所述导向杆二214的上下两端分别借助连接座一215和连接座二216与顶板202和底板203连接,两个导向杆二214上均滑动安装有连接块217并将连接块217固定于升降板211的靠外一侧,所述升降平台218水平且悬伸焊接于升降板211的顶部,所述升降平台218的上端面设有呈矩形阵列排布的L型的定位板219。先通过人工将填满角码400的载放盒101提放至升降平台218,并通过升降平台218上的四个定位板219实现对载放盒101进行定位,再通过驱动电机一204和驱动电机二207驱动同步带210进行运转,进而实现升降板211、升降平台218及载放盒101的间歇的上升或持续的下降。

在本实施例中,所述出料组件300具体包括悬伸板一301、伸缩气缸一302、薄型气缸305、悬伸板二310、伸缩气缸二312及伸缩气缸三317,

所述悬伸板一301水平安装于靠后的两根支撑管201上并朝内悬伸设置,所述伸缩气缸一302水平朝前安装于悬伸板一301的悬伸端,所述伸缩气缸一302的活塞杆末端连接有位移板303,所述位移板303的前侧居中焊接有“几”字形的固定板三304,所述薄型气缸305水平朝前安装于固定板三304的中间,所述薄型气缸305的活塞杆末端连接有铰接板一306,所述固定板三304的前端面上下对称焊接有铰接板二307,所述铰接板二307水平朝前悬伸设置并在其悬伸端铰接有L型的夹紧板308,所述夹紧板308的长边端部设有长条形的安装槽3081并借助销轴与铰接板一306连接,所述夹紧板308的短边端部设有半圆形的夹紧口3082,所述位移板303的左右两侧对称连接有导向杆三309,所述导向杆三309朝后悬伸设置并与悬伸板一301之间滑动配合,

所述悬伸板二310水平安装于靠前的两根支撑管201上并朝内悬伸设置,所述悬伸板二310的悬伸端的顶部水平焊接有固定板四311,所述伸缩气缸二312竖直朝上安装于固定板四311的靠内一侧,所述伸缩气缸二312的活塞杆末端连接有托举板313,所述托举板313的上端面均匀安装有托举柱314,所述托举板313的左右两侧对称连接有导向杆四315,所述导向杆四315朝下悬伸设置并与固定板四311之间滑动配合,

所述伸缩气缸三317水平朝内设置并通过固定板五316安装于固定板四311的靠外一侧,所述伸缩气缸三317的活塞杆末端连接有推移板318,所述推移板318的靠内一侧设有推移槽3181,所述角码400与推移槽3181之间为间隙配合,所述固定板五316在推移板318的下方安装有引导片319,所述推移板318的下表面与引导片319的上表面之间为间隙配合。当载放盒101中的某一层的载放板103上升到与伸缩气缸一302等高时,先通过伸缩气缸一302的伸长,使上下两个夹紧板308位移至该层载放板103靠后的抽拉件111之间,再通过薄型气缸305的活塞杆的收缩,使上下两个夹紧板308牢牢夹紧该抽拉件111,再继续通过伸缩气缸一302的伸长,使最靠前的连接片106位移至托举板313的正上方,再通过伸缩气缸二312的活塞杆的伸长,使托举板313上升并带着其上托举柱314上升并抬升连接片106、导向杆一104和定位片105,使角码400脱离了定位片105的限制,再通过伸缩气缸三317的活塞杆的伸长,使推移板318朝该角码400方向移动并将该角码400转移出载放板103的导向槽1031,直至角码400装配到铝合金管材上。

在本实施例中,所述载放盒101在每对载放条102的后端均安装有一个阻挡条108,所述阻挡条108的前侧居中设有橡胶制的缓冲条109。通过阻挡条108可以限制载放板103在载放条102上后移的极限位置,避免载放板103从载放条102的后端滑移出去,而通过增加的缓冲条109可以减少或削弱载放板103朝后滑落并与阻挡条108接触时惯性冲击。

在本实施例中,所述载放盒101的顶部居中安装有圆拱形的提手110。通过安装提手110可以方便实现载放组件100整体的提放。

在本实施例中,这种关于太阳能电池板生产时的角码上料装置的工作原理及工作过程:

步骤一:角码码放:先通过人工将空的载放板103从载放盒101抽出,再在每块载放板103的每个导向槽1031中放上一个角码400,并同时通过对应的定位片105的定位槽1051对角码进行定位,再将填满角码400的载放板103重新放回到载放盒101之中;

步骤二:角码上升:先通过人工将填满角码400的载放盒101提放至升降平台218,并通过升降平台218上的四个定位板219实现对载放盒101进行定位,再通过驱动电机一204和驱动电机二207驱动同步带210进行运转,进而实现升降板211、升降平台218及载放盒101的间歇的上升;

步骤三:角码调出:当载放盒101中的最上层的载放板103上升到与伸缩气缸一302等高时,先通过伸缩气缸一302的伸长,使上下两个夹紧板308位移至该层载放板103靠后的抽拉件111之间,再通过薄型气缸305的活塞杆的收缩,使上下两个夹紧板308牢牢夹紧该抽拉件111,再继续通过伸缩气缸一302的伸长,使最靠前的连接片106位移至托举板313的正上方,再通过伸缩气缸二312的活塞杆的伸长,使托举板313上升并带着其上托举柱314上升并抬升连接片106、导向杆一104和定位片105,并使角码400脱离了定位片105的限制,再通过伸缩气缸三317的活塞杆的伸长,使推移板318朝该角码400方向移动并将该角码400转移出载放板103的导向槽1031,直至角码400装配到铝合金管材上;

步骤四:角码持续调出:先通过伸缩气缸317的活塞杆的收缩,使推移板318收回到引导片319的上方的初始位置,再通过伸缩气缸二312的活塞杆的收缩,使托举板313收回到固定板四311的上方的初始位置,再通过伸缩气缸一302的伸长,使紧邻的下一个连接片106位移至托举板313的正上方……,以此类推,实现该层载放板103上的角码400的持续的被调出且被调用。

综上所述,本发明中的关于太阳能电池板生产时的角码上料装置在实际应用时:先通过人工在每块载放板103的每个导向槽1031中放上一个角码400,并同时通过对应的定位片105的定位槽1051对角码进行定位,再通过人工将填满角码400的载放盒101提放至升降平台218,并通过升降平台218上的四个定位板219实现对载放盒101进行定位,再通过驱动电机一204和驱动电机二207驱动同步带210进行运转,进而实现升降板211、升降平台218及载放盒101的间歇的上升,当载放盒101中的某一层的载放板103上升到与伸缩气缸一302等高时,再通过出料组件300中的伸缩气缸一302、薄型气缸305、伸缩气缸二312及伸缩气缸三317的相互联动和相互配合,逐渐的将每块载放板103的每个导向槽1031中的角码400进行调出并调用。因此,本发明中的角码上料装置具有结构合理、使用方便、上料迅速的特点,适用于角码的自动装配设备之中,以提升角码的在装配时的工作效率。

因此,上述公开的实施方案,就各方面而言,都只是举例说明,并不是仅有的。所有在本发明范围内或在等同于本发明的范围内的改变均被本发明包含。

- 一种关于太阳能电池板生产时的角码上料装置

- 一种关于太阳能电池板生产时的角码与铝型材管的安装装置