用于监测输送机系统的装置和方法

文献发布时间:2023-06-19 09:29:07

相关申请的交叉引用

本申请基于美国法典第35卷第119节第(e)条要求于2017年12月22日提交的号为62/610,015的美国临时申请和于2018年9月19日提交的号为62/733,367的美国临时申请的权益,分别以其全部内容通过引用并入本文。

技术领域

本公开涉及输送机系统,并且更具体地,涉及输送机系统的监测部件。

背景技术

输送机系统用于将物料或物体从一个位置输送到另一个位置。一种类型的输送机系统是输送带系统,其可以包括一系列辊和布置成在其上沿下游带行进方向及路径行进的输送带。辊包括驱动辊或滑轮,以及惰辊。驱动辊连接到动力源,例如驱动马达,该动力源使得驱动辊旋转,并且驱动辊又作用在输送带上。例如,输送机系统可以包括头辊、从动的尾辊、在头辊和尾辊之间的惰辊以及围绕辊形成环的输送带。输送带具有通常在惰辊上方的顶部行程,以及通常在惰辊下方的返回行程。从动的尾辊与输送带接合,并沿纵向的下游带行进方向及路径驱动输送带的顶部行程。惰辊接触输送带的顶部行程的底面,以支撑由输送带的顶部行程的顶面所携带的物料的重量。惰辊响应与输送带的顶部行程的底面的摩擦接合而旋转,并且惰辊可以包括辊轴承以易于旋转。

由于诸如该带携带的负载不均匀之类的原因,输送带可能会向辊的一侧或另一侧横向弯曲或错轨。输送机系统可以包括输送带跟踪装置,其通过将带重新引导回到正确的带行进路径(该带行进路径大体上在输送机辊上居中),对带错轨作出响应。一些跟踪装置包括至少一个辊,带沿着该辊行进。该至少一个辊是响应于带错轨而枢转的,从而该枢转的辊用作将输送带朝其正确的行进路径重新导向回来。示例性跟踪装置在号为8,556,068的美国专利和号为2016/0264358的美国专利申请公开中被描述,其全部内容均通过引用被并入本文。

输送带系统可用于输送不同的被输送物料,例如煤或集料。在使用过程中,来自被输送物料的残留物可能会堆积在输送带上。残留物可能包括小颗粒和/或液体,其粘到该带,从而在将其他被输送物料从该带卸下后,残留物仍与输送带表面保持接触。输送带清洁器可用于移除残留物和碎屑。输送带清洁器可以包括一个或多个刮板刀片,其安装到细长支撑构件(例如支撑杆),并横向地横跨该带延伸,其中刮板刀片被偏置成与输送带的表面接合。当输送带沿着行进路径移动时,刮板刀片刮去残留物。杆的端部延伸超出带的横向的侧部,并通过弹性安装机构安装到支撑输送带的结构,该弹性安装机构使杆和安装到其的刮板刀片朝该带偏置,从而使刮板刀片与其弹性接合。该弹性接合允许刮板刀片偏离输送带中的不规则(诸如输送带的拼接接头)处。输送带的拼接接头可以包括固定到输送带的端部的机械紧固件,其通过铰链销相互啮合并连接在一起。拼接接头还可以包括金属紧固件,其具有紧固板、铆钉和/或U形钉,其在带的外表面上方延伸,并且随着输送带的每次旋转而接触与带接合的刮板刀片。输送带拼接接头的另一类型是实心板紧固件,其连接输送带的端部并横跨输送带延伸。实心板紧固件还可从输送带的外表面向上延伸,并冲击与输送带接合的刮板刀片。输送带清洁器的弹性接合允许刮板刀片偏离该拼接接头,从而刮板刀片不会损害机械紧固件。

通过将待输送的物料卸下到带上从而装载一些输送带系统。例如,用于输送煤或集料的输送机系统包括沿着输送带的路径的冲击区域或装载区,在该冲击区或装载区中,煤或集料被卸下到输送带上。该卸下过程可能涉及煤或集料下降几英尺或更多,然后落在输送带的顶部行程的顶面上。冲击床沿这些装载区支撑输送带的顶部行程的底面,以吸收来自卸在其上的物料的一些冲击。冲击床包括沿装载区接触顶部行程的底面的平台和/或条棒。平台和/或条棒通常由弹性体材料形成,其允许平台和/或条棒在被冲击时弹性变形。冲击床可以包括升高的侧部,以便沿着装载区以大致U形的构型支撑该带。这减少了物料的溢出。

输送带系统的部件可能会随时间磨损,或由于系统的一个或多个部件损坏而损坏。例如,输送带清洁器的刮板刀片将随时间磨损,并且可能与输送带具有小于所需的接合。当前用于刮板刀片和惰辊的监测方法包括,通过将电线或传感器嵌入到刀片和惰辊中来直接监测刮板刀片的状况。

发明内容

根据本公开的一个方面,提供了一种设备,其包括输送带系统,该输送带系统包含输送带清洁器。输送带清洁器具有细长支撑件和一对座架,该一对座架被配置为将细长支撑件定位成横跨输送带延伸。输送带清洁器包括清洁器刮板,其被配置为可操作地安装到细长支撑件,并接合输送带。该设备还包括传感器,其被配置为在输送带运行的期间,检测当细长支撑件振动时细长支撑件的至少一个特征。该设备的处理器被配置为使用细长支撑件的至少一个特征来预测输送带系统的至少一个属性。以这种方式,可以通过感测细长支撑件的振动,而不是直接感测输送带系统的部件,来预测该部件的至少一个属性。这保护了传感器,同时提供了有关输送带系统的所需信息。

在一个实施例中,该设备包括壳体,其被配置为安装到细长支撑件,并且传感器在该壳体中。该壳体允许传感器被安装到现有输送带清洁器的细长支撑件,而不需要更换输送带清洁器。此外,由于壳体被配置为安装到细长支撑件,现有清洁器刀片可以继续使用,这简化了安装。

在一个实施例中,细长支撑件包括一对相对的端部以及在其间延伸的轴线。传感器在细长支撑件的一个端部处从座架中的一个轴向向外。输送带所携带的物料通常沿着输送带清洁器的座架之间的路径携带。由于传感器从座架中的一个轴向向外,因此传感器位于正被输送带运送的物料的路径之外。这通过减少传感器暴露于可能从输送带掉落的颗粒(诸如灰尘和小石块),保护了传感器。在一些实施例中,该设备包括通信接口,其被配置为经由无线网络将该至少一个特征传输到包含处理器的远程计算机。传感器从一个座架轴向向外,这减少了来自输送带系统的支撑结构的电磁干扰。

根据本公开的另一方面,提供了一种用于监测输送带系统的方法。输送带系统包括输送带和输送带清洁器,该输送带清洁器具有被配置为接合输送带的清洁器刀片。输送带清洁器包括细长支撑件和一对座架,该一对座架被配置为将细长支撑件定位成横跨输送带延伸。该方法包括使用与细长支撑件相关联的传感器,在输送带的操作的期间,检测当细长支撑件振动时细长支撑件的至少一个特征。该方法还包括使用细长支撑件的至少一个特征来预测输送带系统的至少一个属性。通过这种方式,可以预测输送带系统的部件的至少一个属性,而不必在该部件自身处测量属性。由于输送带系统的一些部件(例如,清洁器刀片)会磨损并被定期更换,因此尽管更换清洁刀片或输送带系统的其他可能会随时间磨损的部件,该方法仍允许对输送带系统持续监测。

本公开还提供一种用于监测输送带清洁器的设备。该设备包括壳体、壳体的安装部分以及在壳体中的传感器,该壳体的安装部分被配置为固定至输送带清洁器的支撑杆,壳体中的传感器被配置为,在输送带操作期间,检测当支撑杆振动时该支撑杆的至少一个特征。输送带清洁器支撑杆在工业上已经有些标准化,并且由于安装部分被配置为固定到支撑杆,因此该设备可以被固定到一制造商的不同型号的输送带清洁器,或不同制造商的输送带清洁器。这改善了用户可以将该设备安装在输送带清洁器上或在其上进行设备维修的便利性。

该设备包括在壳体中的通信电路,其被配置为经由网络与远程计算机通信。该设备还包括在外壳中的处理器,其可操作地联接到传感器和通信电路。处理器被配置为使得通信电路将与支撑杆的至少一个特征相关联的数据通信传输到远程计算机。远程计算机可以使用该传输的数据来监测输送带清洁器、输送带或其组合。在一个实施例中,远程计算机从通信电路接收数据,并使用该数据来预测输送带清洁器、输送带或其组合的至少一个属性。

根据另一方面,提供了一种设备,用于将传感器模块连接至输送带清洁器的支撑杆。该设备包括主体,其具有用于接收传感器模块的外表面,以及安装部分,该安装部分尺寸设置成装配在支撑杆的开口中且沿着支撑杆的内表面延伸。该设备还包括致动器,其可操作地联接到安装部分,并且可移动以使安装部分接合支撑杆的内表面。在将安装部分固定到支撑杆的情况下,在输送带的操作的期间,该设备的主体随着支撑杆振动。在输送带操作的期间,当主体随着支撑杆振动时,传感器模块可感测主体的至少一个特征。通过这种方式,当直接将传感器模块安装到支撑杆不可行时,可以使用主体的至少一个特征来确定相关联的输送带系统的至少一个属性。

附图说明

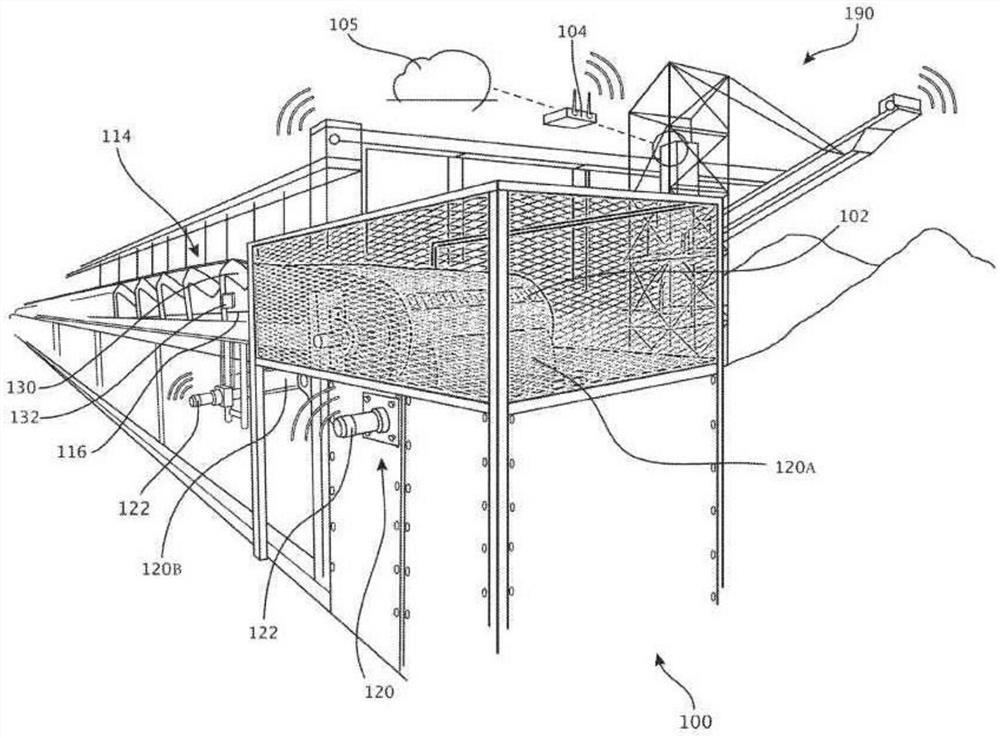

图1A是输送机系统的透视图,该输送机系统包括输送带、输送带清洁器以及与输送带清洁器相关联的传感器,该传感器被配置为通过无线网络发送关于该带清洁器的属性的信号;

图1B是图1A的输送机系统的输送带和输送带清洁器之一的透视图;

图1C是另一输送机系统的透视图,该输送机系统包括具有输送带清洁器的上输送机系统、具有冲击床的下输送机系统、以及输送溜槽系统,该输送溜槽系统用于将被卸载的物料从上输送机系统引导到下输送机系统的在冲击床处的装载区上;

图2A是传感器模块的透视图,该传感器模块用于安装在图1A的输送带清洁器之一的支撑杆上,以监测该带清洁器的一个或多个属性;

图2B是图2A所示传感器的剖视图;

图3是示出图1A的输送机系统的传感器通过无线网关和云计算系统与控制系统无线通信的网络图;

图4是示出图1A的输送机系统的传感器通过无线网关和云存储以及用于向控制系统提供附加参数的第二云计算系统与控制系统无线通信网络图;

图5是显示一个应用程序的计算机显示器的图示,该应用程序基于图1A的输送机系统中的传感器测量的数据向用户提供信息;

图6是显示一个应用程序的计算机监视器的图示,该应用程序基于图1A的输送机系统中的传感器测量的数据向用户提供信息;

图7是显示一个应用程序的计算机监视器的图示,该应用程序基于图1A的输送机系统中的传感器测量的数据向用户提供信息;

图8是显示一个电子邮件的计算机监视器的图示,该电子邮件基于图1A的输送机系统中的传感器测量的数据向用户提供信息;

图9是显示一个电子邮件的计算机监视器的图示,该电子邮件基于图1A的输送机系统中的传感器测量的数据向用户提供信息;

图10是显示一个应用程序的智能手机的透视图,该应用程序基于图1A的输送机系统中的传感器测量的数据向用户提供信息;

图11是具有传感器的跟踪装置的透视图,该跟踪装置适用于图1A或图1C的输送机系统;

图12是具有传感器的另一跟踪装置的透视图,该跟踪装置适用于图1A或图1C的输送机系统;

图13A、图13B和图13C分别是用于图1A或图1C的输送机系统中的独立传感器模块的透视图、剖视图和分解图;

图14是图13的具有电源线的传感器模块的透视图;

图15是用于图1A或图1C的输送机系统中的传感器模块的透视图,该传感器模块具有主体构件,该主体构件的尺寸设置成装配在输送带系统的输送带清洁器之一的支撑杆内;

图16A是图1A的输送机系统的初级带清洁器的透视图;

图16B是图1A的输送机系统的次级带清洁器的透视图;

图17A、图17B和附图17C示了用于监测图1A或图1C的输送机系统的输送带的状况的方法;

图18是传感器模块的传感器电路的框图,该传感器模块包括用于检测运动的传感器;

图19是通信集线器的框图,该通信集线器用于与图18的传感器电路通信;

图20A是传感器模块的透视图,该传感器模块安装在用于图1A或图1C的输送机系统中的输送带清洁器的张力支架上;

图20B是图20A的张力支架和传感器模块组件的分解图;

图21是曲线图的集合,其示出了由图2A至图2B的传感器模块在不同的带清洁器张力下测量的加速度振幅与时间的关系;

图22是图1A的输送机系统的透视图,其中传感器模块通过蜂窝通信网络进行通信;

图23是用于监测输送机系统辅助装置的系统的框图;

图24A是传感器模块的前正视图,该传感器模块用于安装在输送带清洁器的支撑杆上,以监测输送带清洁器的一个或多个特征;

图24B是图24A的传感器模块的后视图;和

图25是流程图,示出了用于图24A和图24B的传感器的设置方法。

图26是连接至输送带清洁器的传感器模块的透视图,显示了输送带清洁器的支撑杆被夹持在传感器模块的壳体上部部分和壳体下部部分之间;

图27是图26的传感器模块的分解透视图,显示了电路板、电路板支撑件以及收容在壳体下部部分的隔室内的电池;

图28是智能电话以及传感器模块的示意图,该智能电话用于设置图26的传感器模块,该传感器模块将信息传送到远程服务器;

附图29是杆延伸件的透视图,该杆延伸件包括具有间隔开的弧形壁的主体以及圆柱形外表面,其大小设置成装配在输送带清洁器的支撑杆的开口内,图26的传感器模块可以附接到该圆柱形外表面;

图30是沿图29中的线30-30截取的截面图,显示了杆延伸件的致动器螺栓,该螺栓与杆延伸件的扩张器螺纹接合;

图31是沿图29中的线31-31截取的扩张器的剖视图,显示了扩张器的凸轮壁,该扩张器的凸轮壁具有倾斜的表面,用于将主体的弧形壁扩张开并将杆延伸件固定至支撑杆;

图32是沿图29中的线31-31截取的杆延伸件的剖视图,显示了该杆延伸件连接到输送带清洁器的支撑杆,该输送带清洁器在支撑杆的端部处具有座架,该座架限制传感器模块在支撑杆上的放置;

图33是类似于图32的视图,显示了致动器螺栓已经被拧紧,以将楔形块拉向主体,并且将主体的弧形壁压靠在支撑杆的内表面上;以及

图34是曲线图,显示了来自安装在输送带清洁器的支撑杆上的加速度计的数据,该数据显示了随着相关的输送带系统的操作状况变化,在来自加速度计的信号频域响应中的变化。

具体实施方式

根据本公开的一个方面,提供了一种用于监测输送机系统的设备。该设备可以包括与输送带以及输送机系统的辅助装置(例如惰辊、清洁器、跟踪器和/或冲击床)相关联的一个或多个传感器。该一个或多个传感器可以通过多种方法与辅助装置相关联,例如与辅助装置集成、安装到辅助装置上,和/或安装到支撑输送带的结构的框架构件上靠近辅助装置。

辅助装置可包括预期寿命相对较短的部分或可更换部分,以及预期寿命相对较长的部分或永久部分。尽管在本文中被称为“永久”,但是永久部分仍可能会随着时间而劣化,并且能够被替换。永久部分的预期寿命更长,其设计成寿命比“可更换部分”长。例如,带清洁器的可更换部分可以是带清洁器的刮板刀片,带清洁器的永久部分可以是带清洁器的壳体、或细长的刚性安装结构(如基座构件或支撑杆)。作为另一个示例,永久部分是输送机系统的框架的一部分,辅助装置被安装到该框架上。

该设备的一个或多个传感器可以被安装到、集成于和/或靠近一个或多个辅助装置的一个或多个永久部分。传感器检测辅助装置的一个或多个特征,例如加速度。加速度可能是由于例如对辅助装置的一部分的震荡性冲击,如拼接接头冲击输送带清洁器的刮板刀片。传感器还可以检测输送带的一个或多个特征,例如通过使用光学传感器来检测输送带的返回行程上的带回物。传感器还可以检测声音。可以使用声音来检测带是否在运行,并且可以监测特定的声音,因为这些声音可能表明带上有碎屑、与清洁器撞击,或辊之一中的轴承失效。传感器还可检测一个或多个环境状况,例如温度和湿度。传感器还可以检测辅助装置的一个或多个部件的温度。

该设备可以包括处理器,并且,与检测到的一个或多个特征相对应的测量数据被发送到处理器。处理器根据测量数据识别输送机系统中的故障状况,例如辅助装置磨损或损坏。在一种形式中,处理器是直接连接到传感器的本地处理器。在另一形式中,处理器是远程计算装置,其通过有线和/或无线通信网络从一个或多个传感器模块接收数据。在某些形式中,每个传感器模块都直接与通信集线器(例如路由器)通信。在另一种形式中,传感器模块形成mesh(网状)网络,其中第一传感器模块作为用于第二传感器模块的通信中继,第二传感器模块作为用于第三传感器模块的通信中继,以此类推。传感器模块能够作为通信中继工作,这使得原本难以与系统的通信集线器直接通信的传感器模块仍然可以向处理器提供数据。

例如,通信集线器可以置于地下矿井的起点处。第一传感器模块离通信集线器最近,而第二和第三传感器模块则逐渐深入矿井。尽管第二和第三传感器模块可能由于矿井岩石的干扰而不能直接与通信集线器通信,但是来自第三传感器模块的数据可以由第二传感器模块中继到第一传感器模块,第一传感器再将信息中继到通信集线器。同样,来自第二传感器模块的数据可以由第一传感器模块中继到通信集线器。在其他形式中,一个或多个传感器模块包括蜂窝通信卡(例如全球移动通信系统(“GSM”)卡),并经由蜂窝网络进行通信。

在一种方法中,处理器通过将测量数据与最小阈值、最大阈值或与可接受的值范围进行比较来识别故障状况。例如,将来自检测惰辊的加速度的加速度计的数据与最大阈值进行比较。如果加速度超过最大阈值,则处理器会识别出故障,因为高加速度可能表明惰轮没有旋转,或者某个条件或一组条件正在导致输送带在惰轮附近振动。在另一个示例中,处理器从配置为测量输送带清洁器的加速度的加速度计接收数据,并将加速度值与可接受的加速度值范围进行比较。如果测量的加速度值太低,则处理器可能识别出故障状况,因为低加速度值可能是由于输送带清洁器的刮板刀片未与输送带接合而导致的。如果测量的加速度值过高,则处理器可能识别出故障状况,因为高加速度值可能是由于刮板刀片沿着输送带上的残留物在其上移动而没有将残留物刮掉,例如,如果刀片已经磨损过度。

在一种形式中,处理器监测在一段时间内来自一个或多个传感器的数据输出,以识别可能指示输送机系统中故障的趋势。例如,处理器可以使用来自检测跟踪器的加速度的加速度计的数据,以识别跟踪器所采取的纠正措施的频率。如果处理器确定纠正措施的频率超过阈值,则处理器会识别故障状况,因为纠正措施的频率可能表明某种条件或一组条件正在导致输送带在一个方向上持续漂移。在一种形式中,该设备包括存储器,该存储器被配置为存储来自一个或多个传感器的数据输出。处理器可操作地联接到存储器,并且可以从存储器检索关于传感器数据输出的信息,以便确定传感器数据输出中的历史趋势。

该设备还可以包括用户界面,该用户界面可操作地联接到处理器,并配置为向用户显示所识别的故障状况。在某些形式中,用户界面是可从被监测的输送带系统远程使用的远程计算装置。处理器可以在包含被监测的输送带系统的设施中包括本地计算机,用户界面可以包括由用户操作的远程计算装置。例如,用户界面可以包括个人计算机、笔记本电脑、智能手机或平板电脑。如果用户界面是便携式装置,例如智能手机或平板电脑,则本地计算机可以在发生故障状况时向便携式装置发送警报,例如电子邮件或通知。

参考图1A、图1B和图1C,提供了输送机系统100、100A,其包括输送机输送带102和若干辅助装置,例如冲击床110、带清洁器120、惰辊130、驱动辊135和跟踪器140。在一些示例中,输送机系统100、100A可以是更大的输送机系统的部件,可以是在公共位置的独立系统,或者在独立位置的独立系统。关于图3,输送机系统100、100A包括监测系统10,用于监测输送机系统100、100A的一个或多个部件的一个或多个特征。监测系统10包括传感器模块112、122、132、142,其置于输送机系统100、100A的一个或多个部件处。传感器模块112、122、132、142各自包括一个或多个传感器和通信模块。传感器模块112、122、132、142被配置为例如基于部件或其部分的运动来检测一个或多个部件的一个或多个状况。监测系统10包括远程资源,例如云计算系统105,其处理来自传感器模块112、122、132、142的数据以确定对应的辅助装置和输送带102的一个或多个特征,和/或预测辅助装置和输送带102的属性,例如其剩余寿命。云计算系统105可操作以预测输送机系统100的其他属性,例如带是否在运行、带已经运行了多长时间、辅助装置是否与带102正确接合、带回物的量、带102上有无物料等。云计算系统105可以包括一个或多个提供云计算功能的远程服务器。

传感器模块112、122、132、142通过网关104与云计算系统105通信。网关104是互联网路由器或蜂窝塔,其将传感器模块112、122、132、142连接到互联网。用户通过计算机107(参见图3)或智能手机106查看来自云的信息。计算机107是控制系统101的一部分,例如被配置为控制输送机系统100的计算机。尽管在图3中显示了台式计算机107和智能电话106,但是也可以利用其他计算设备,例如笔记本电脑、平板电脑、智能手表和增强现实眼镜。

参考图1A和图1B,系统100的惰辊130和驱动辊135可旋转地联接到框架103。输送带102是连续带,其围绕多个惰辊120和驱动辊135延伸,使得输送带102相对于框架103沿路径行进。每个带清洁器120包括清洁器刀片,例如多个刮板刀片124,其被偏置成与带102的外表面102O接合。带清洁器120包括预清洁器或初级带清洁器120A,和次级带清洁器120B。初级带清洁器120A位于头部或驱动滑轮135处,以便从带102移除物料,并协助从输送带102上卸下物料。次级带清洁器120B沿输送带102的返回行程定位,以提供对输送带102的额外清洁并限制物料的“带回”。换句话说,次级带清洁器120B确保了物料从输送带102卸下,而不是返回行进到输送带102的尾部驱动辊135。

在一些形式中,初级带清洁器120A被配置成旋转以与带102接合。在一些形式中,次级带清洁器120B被配置成在大致垂直于带102的表面的直线方向上竖直移动,以与带102接合。

图16A中提供了初级带清洁器120A的示例。带清洁器120A包括一个或多个刮板刀片124,刮板刀片124安装到细长支撑件(例如支撑杆126)上。刮板刀片124可以由多种材料制成,例如钢、碳化物或聚氨酯。刮板刀片124可以是具有弹性主体部分(例如弹性体的或聚合物的主体部分)和硬的刀片尖端(例如碳化物尖端)的刮板刀片组件。每个刮板刀片组件还可以包括一个基部,例如U形金属支架,其被螺栓固定到支撑杆126。主体部分将刮板刀片弹性地偏置抵靠输送带,并且弹性变形以允许刮板刀片偏离输送带102的不完善处,例如带上的紧固件。支撑杆126包括连接到座架1603、1604的端部部分1626、1627和可释放地连接到端部部分1626、1627的中间部分1625。可释放的连接使得中间部分1625和连接到其的刮板刀片124易于移除,以便进行维护。座架1603、1604被配置为固定到输送带102的框架103,例如通过焊接或紧固件。

座架1626、1627允许支撑杆126在方向126A、126B上受控地转动。座架1603、1604各自都包括张力支架1670,其具有固定到支撑杆126的套环1671和弹簧1601。弹簧1601将刮板刀片124弹性地偏置抵靠在输送带120上。座架1603、1604允许支撑杆126响应于对刮板刀片124的撞击(例如输送带102的紧固件撞击刮板刀片124)而在方向126A上转动。支撑杆126在方向126A上的转动,导致张力支架1670压缩弹簧1601。然后,被压缩的弹簧1601将张力支架1670推回其初始位置,这使刮板刀片124移动回到与输送带102接合。

在一些形式中,刮板刀片1624包括通信电路,用于与传感器模块122(例如RFID芯片1629)通信。关于图2B,传感器模块122包括具有RFID读取器(例如RFID传感器1803(参见图18))的传感器电路123,其通过读取一个或多个刮板刀片124的RFID芯片1629来识别一个或多个刮板刀片124。在一种形式中,RFID芯片1629(参见图16A)是近场芯片或无供电芯片。RFID读取器127产生磁场,该磁场在RFID芯片1629中感应出电流。感应电流用于传输代码。在一些形式中,控制系统101在分析来自传感器模块122的数据中,使用关于刮板刀片124的识别信息(例如刮板刀片124的型号)和/或形成刮板刀片124的材料。例如,在标准使用中,碳化物刮板刀片可能预期会比聚氨酯刮板刀片振动更大。替代地或附加地,对RFID芯片1629的感测被用于检测刮板刀片1624是否存在。如果没有检测到RFID芯片1629,则传感器模块122向控制系统101发送信号,指示刮板刀片124不存在。更进一步,控制系统101可以被配置为基于对RFID芯片1629的读取来确定是否安装了不正确的刮板刀片1624。

图16B中示出次级带清洁器120B的一个示例。带清洁器120B包括一个或多个刮板刀片1684,刮板刀片1684安装到细长支撑件,例如支撑杆1688。刮板刀片1684可以由多种材料制成,例如钢、碳化物或聚氨酯。支撑杆1688包括端部部分1686、1687,其连接至座架1663、1664,以及中间部分1685,其连接至端部部分1686、1687。刮板刀片1684可释放地连接到中间部1685,从而使得刮板刀片1684容易被移除以进行维护。座架1663、1664被配置为固定到输送带102的框架103,例如通过焊接或紧固件。

座架1663、1664允许支撑杆1688在方向1661A和1661B上的受控线性运动。一对弹簧1661将支撑杆1688并由此将刮板刀片1684在方向1661B上推向带102。座架1663、1664允许支撑杆1688响应于对刮板1684的撞击(例如输送带102的损坏的紧固件撞击刮板刀片1684)而在方向1661A上移动。支撑杆1688在方向1661A上的运动,引起弹簧1661的压缩。然后,被压缩的弹簧1661在方向1661B上推动支撑杆1688回到与带102接合。如下所述,一个或多个传感器模块122可以联接至支撑杆1688,以检测刮板刀片124的运动。其他带清洁器在号为7,093,706、7,347,315、8,757,360和9,586,765的美国专利中已有描述,其皆通过引用其整体并入本文。

座架1663、1664包括方形壳体1636和套筒构件1638,其允许支撑杆1688围绕支撑杆1688的纵向轴线1688A受控地转动。端部部分1686、1687延伸穿过方形壳体1636,并固定到套筒构件1638。弹性材料1640位于方形壳体1636的内壁和套筒构件1638的外壁之间。在操作中,刮板刀片124和带102之间的摩擦力使支撑杆1688转动。弹性材料1640抵抗转动,并使套筒构件1638朝所示位置偏置回去,从而保持刮板刀片1684和带102之间的接合。

回到图1C,输送机系统100A具有两个带102,包括上部带102U和下部带102L。上部带102U由具有传感器模块122的带清洁器120清洁。通过上部带102U输送的物料被卸下到溜槽108中。溜槽108将卸下的物料引导到下部带102L的装载区上。下部带102L在装载区处由冲击床110支撑。

刮板120、冲击床110和其他辅助装置由输送机系统100A的框架203支撑,并接合带102。在一种形式中,在框架103和对应的辅助装置的联接处附近,传感器模块112、122、132和/或142联接到框架103。辅助装置的多个部分的运动导致框架103振动,并且传感器模块112、122、132和/或142测量该振动。

关于图1A,输送机系统100还包括通信集线器104,例如无线路由器,其与多个传感器模块112、122、132和142进行无线通信。传感器模块112、122、132和142与通信集线器104之间的无线通信可以利用多种通信协议中的任何一种。例如,传感器模块112、122、132、142可以使用诸如6LowPAN、IPv4/Ipv6、RPL、QUIC、Aeron、uIP、DTLS、ROLL/RPL、NanoIP、CNN和TSMP的基础设施协议;诸如EPC、uCode、Ipv6和URI的识别协议;诸如Wifi、

在一些形式中,通信集线器104与外部数据处理系统(例如如图1A所示的基于云的计算系统105)通信。基于云的计算系统105可以存储通信的数据,和/或处理该通信的数据,并将数据中继回到通信集线器104或另一计算机系统,以进一步处理或存储。例如,基于云的计算系统105可以包括一个或多个数据处理应用,其被配置为在基于云的计算系统105中的虚拟机上运行,并处理由通信集线器104通信给基于云的计算系统105的数据。替代地或附加地,通信集线器104将数据从传感器模块112、122、132和142传输到一个或多个现场计算机(例如控制室计算机)或输送机系统100的用户携带的便携式计算机(比如智能手机或平板)。传感器模块112、122、132和142还可以使用一种或多种通信协议(例如,上面列出的那些协议),将数据直接发送到一个或多个现场计算机。此外,传感器模块112、122、132、142可以在彼此之间或在其他传感器之间传输数据,然后再将数据通信到一个或多个现场计算机、通信集线器104和/或基于云的计算系统105。在与基于云的计算系统105、现场计算机或其他外部设备进行通信时,通信集线器104可以使用相同的协议或不同的协议。

图18绘示了传感器电路1800,其可以用作上述传感器模块112、122、132和142的一部分。传感器电路1800包括处理器1802,其通信地联接到存储器1804、通信模块1806和一个或多个传感器1807A。存储器单元1804是非暂态计算机可读存储器,例如随机存取存储器(RAM)、固态存储器或基于磁盘的存储器。

电源1801(例如直接电连接(如有线连接)和/或电池)为处理器1802、存储器1804、通信模块1806和传感器1807A供电。传感器模块112、122、132和142可以被配置为,如果直接电连接被断开,则依靠电池运行,并传输警报指示直接电连接已被断开。在一些形式中,电源1801包括充电器或发电机,该充电器或发电机包括一个或多个惯性阻尼机构,例如飞轮、摆锤、减震器或旋转阻尼器,其能够将动能转换成电能并对电池充电。例如,当传感器模块112、122、132和142由于输送系统100、100A的运行而振动时,传感器1807A的电池被充电。

在一个形式中,一个或多个传感器1807A包括陀螺仪1807、加速度计1808和磁力计1809。传感器1807A检测相应的辅助装置的运动。代表被检测的运动的数据被传输到处理器1802。处理器1802将接收到的数据写入存储器1804。附加地或替代地,处理器1802操作通信模块1806,使用以上列出的一种或多种标准,将代表被检测的运动的数据无线传输到外部设备。

传感器模块112、122、132和142可以包括:例如,具有一个、两个或三个轴的数字的或模拟的加速度计1808;具有一个、两个或三个轴的数字的或模拟的陀螺仪1807;和/或磁力计1809(例如MEMS磁场传感器)。这样,传感器模块112、122、132和142可以具有三个、六个或九个感测轴。加速度计可以被配置为测量被施加到输送带系统的辅助装置110、120和130的一个或多个静态力或动态力。陀螺仪可用于确定辅助装置110、120和130的多个部分的旋转(例如在空间中在方向126A、126B上支撑杆126的转动(参见图16A))的数和旋转速率。磁力计可以提供辅助装置110、120和130的多个部分的绝对角度测量值,例如支撑杆126相对于地球磁场在方向126A、126B上的转动。传感器模块112、122、132和142可以进一步包括:处理器,用于处理感测的数据;一个或多个存储器,用于存储和处理感测的数据;以及,一个或多个通信模块,用于与各种外部设备进行通信。一个或多个通信模块可以使用以上列出的一种或多种协议与外部设备通信。

在一个形式中,存储单元1804存储例程,用于处理由传感器1807、1808和1809输出的数据。处理器1802运行所存储的例程以处理数据。例程的运行结果由通信模块1806传输。

在一个形式中,通信模块1806经由有线或无线连接,将数据传输到通信集线器104(参见图1A)。转到图19,通信集线器104包括处理器1902、存储器1904、第一通信模块1906和第二通信模块1908。第一通信模块1906使用与通信模块1806相同的通信协议进行通信。第一通信模块1906从多个本地传感器电路1800的通信模块1806接收数据。所接收的数据从第一通信模块1906传输到处理器1902。

处理器1902操作第二通信模块1908,以将所接收的数据传输到远程资源。在一个形式中,远程资源是远程现场计算机。在另一个形式中,远程资源是异地的,例如基于云的服务器系统。然后处理和/或显示数据,如下所述。

在一个形式中,通信模块1806是蜂窝通信模块。通信模块1806被配置为通过标准蜂窝通信协议,例如GSM,进行通信。图22示出了输送机系统100,其中传感器模块122包括蜂窝通信模块1806。传感器模块122经由蜂窝电话塔2201通过互联网105与中央控制系统101通信。在一些形式中,通信模块1806被配置为通过低功率广域网(例如LTE CAT-M1或NB-IoT)通信。通信模块1806包括回落(fallback)通信协议,例如2G蜂窝通信。

在一个形式中,传感器电路1800的通信模块1806包括RFID传感器1803。RFID传感器1803被配置为检测附近的RFID芯片。RFID芯片可以联接到辅助装置110、120、130和140的可替换部分。RFID传感器1803通过检测RFID芯片来检测可更换部分的存在。替代地或附加地,RFID传感器1803从RFID芯片接收识别信息。例如,RFID传感器1803可以检测上述RFID芯片1629,以识别刮板刀片1624的型号号码。处理器1802或中央控制系统101使用识别信息来选择存储的值,来自传感器1807A的数据与之进行比较。

在一些形式中,RFID传感器1803仅在特定时间(例如,当按下传感器模块122上的按钮时)检测RFID芯片。相比于RFID传感器1803不断进行扫描,这减少了RFID传感器1803使用的电力的量。在运行时,用户在安装新的易损部件或可更换部件时按下按钮,以使RFID传感器1803被供电并检测RFID芯片。RFID传感器1803还可以周期性地运行以检测RFID芯片,使得控制系统101可以确定在辅助装置中是否仍然存在可更换部件。

传感器模块112、122、132和142可以被配置为连续地感测数据,但是仅发送一部分的数据,以便减少需要处理的数据量。例如,传感器模块122包括加速度计1808,并且可以每秒对所感测的数据进行采样,并将采样的数据传输到基于云的计算系统105进行处理。以固定间隔对数据进行采样使得系统用户可以控制其数据成本。但是,有时可能会利用额外的样本来确认下文详细讨论的各种故障状况中的一个或多个。在这种情况下,基于云的计算系统105、或另一外部设备(诸如电脑),可以临时增加特定传感器模块112、122、132、142的采样率,以确认存在故障状况。通常,可以根据特定情况的需要而增加或降低传感器模块112、122、132和142的采样率。在一些形式中,传感器模块112、122、132和142为包含在其中的传感器1807A保持一致的采样率,例如每秒采集30个样本,但在内部处理数据以减少传感器模块112、122、132和142传输的数据量。例如,可以对在一时间段检测到的值一起取平均,以获得该时间段的单个值。另一种方法是利用快速傅立叶变换来减少检测值的数量和/或复杂度。

每一个辅助装置110、120、130、140都包括更永久部分(例如框架或主体),以及通常被配置为与输送带102接合的可更换部分。在一些形式中,永久部分是框架103的一部分,辅助装置110、120、130、140安装在该永久部分上。传感器模块112、122、132和142可以联接至辅助装置110、120、130、140的更永久部分,使得当可更换部分被更换时,其不需要被更换。

回到图1B,带清洁器120具有支撑杆126,和一个或多个可更换的刮板刀片124。刮板刀片124被推靠在带102的外部输送表面102O上,以移除从带102卸下物料后仍然粘附到带102的任何碎屑或残留物。随着时间的推移,刮板刀片124与带102之间的摩擦,和/或与带102所携带的物料的碎屑之间的摩擦,会磨损刮板刀片124。带102还包括一个或多个拼接接头。拼接接头通常相对于带102的外表面102O凸起。拼接接头通常包括紧固件,该紧固件通过卡钉、铆钉或其他紧固构件联接至带。刮板刀片124和带102之间的接合会导致刮板刀片124撞击拼接接头,这进一步导致刮板刀片124的磨损或损坏。当刮板刀片124过度磨损或损坏时,其不再有效地清洁带102,从而需要更换。

参考图1B和16A,初级清洁器120A的支撑杆126在座架1603、1604处连接到框架103。支撑杆126不是易损部件,其预期使用寿命是刮板刀片124的数倍。如图2B中所示,传感器模块122包括适于连接到支撑杆126的壳体125,以及壳体125内的传感器电路123。传感器电路123与上述电路1800基本相似。

参考图2A和2B,壳体125包括安装部分或插头部分157,其尺寸和形状设置成至少部分地延伸到支撑件126的开口156中,并与之形成插拔配合(plug fit)。所示的插头部分157具有大体上圆形的截面,以牢固地装配到大体上圆形的开口156中。在支撑杆126具有不同形状的开口156的形式中,插头部分157类似地具有不同形状的横截面,以联接到开口。壳体125还包括外部部分158,该外部部分158被配置成保持在支撑杆126的外部。外部部分158和插头部分157在其间限定了一个环形凹部159,支撑杆126的一部分被接收在该环形凹部159中。外部部分158包括套筒158A,该套筒158A围绕支撑杆126的端部部分126E,并且将传感器模块122牢固地保持在支撑杆126上。此外,可以使用紧固件、系带和/或锁定构件将传感器模块122固定到支撑杆126。

壳体124被配置为承受恶劣环境和/或室外环境。壳体可以具有明亮的颜色,例如白色,以减少阳光对传感器模块122的加热。壳体124可以由刚性材料形成,以降低在输送机系统100、100A的恶劣环境中破裂的风险。示例性材料包括刚性复合材料、金属合金、金属或塑料。此外,传感器电路123可以嵌入到灌封材料中,以降低由传感器模块122经受的振动和/或冲击导致损坏的可能性。

参考图2B,壳体125包括空腔121,其至少部分地位于插头部分157中。空腔121的尺寸被设置为接收传感器电路123。在一个形式中,电源(诸如电池129)也位于空腔121中。替代地,壳体125包括用于传感器电路123和电池129的单独的内部空腔121。在一个形式中,空腔121至少部分地延伸到外部部分158中,并超出凹部159的端部,使得传感器电路123的天线128定位在端部部分126E之外。通过这种方式,经由天线128发送和/或接收的无线信号不会被支撑杆126阻挡。

在运行时,当刮板刀片124刮擦运行的带102时发生振动。刮板刀片124的振动又使得支撑杆126以及被装配并固定到支撑杆126的端部部分126E的传感器模块122振动。如果刮板刀片124变得太钝,它们将顺着带102上的碎屑滑动,而不是将碎屑刮掉。这导致刮板120与其正常工作时不同地运动,例如通过支撑杆126旋转不同的角度量,和/或不同地振动,例如以更大的频率和/或振幅振动。替代地,刮板刀片124可被磨损、折断或被推回到刮板刀片124不再与带102接合的程度。这将导致刮板120比其处于适当的工作状况时振动减少或根本不振动。

在一个形式中,传感器电路123包括处理器171,该处理器171被配置为将刮板120的振动与存储在传感器电路123中的可接受范围进行比较。如果振动落在可接受范围之外,则检测到一个或多个故障,处理器171会通过发射器172利用天线128发送指示故障的信号。存储在传感器电路123上的可接受范围可以通过与外部设备通信而被更新。在另一个形式中,传感器电路123传输来自传感器173(例如加速度计)的原始数据,并且在另一地点处的处理器(例如,在基于云的计算系统105中的处理器)或在中央控制计算机处的处理器执行处理。

传感器电路123可用于预测输送机系统100的一个或多个部件的一个或多个属性。例如,一个或多个属性可以包括输送带102是否正在移动。当输送带102正在移动时,传感器模块122被振动,并且可以通过传感器电路123中的加速度计来检测支撑杆126的至少一个特征,例如加速度。当传感器123检测到低频率或低幅值的振动时,其可以指示带102在有负载的同时正在运行。

传感器电路123可以用于预测输送带系统100的部件的其他属性。例如,传感器电路123可以用于检测清洁器120是与带102接合还是被撤回。在一个形式中,可以基于由传感器电路123的加速度计173检测到的振动来检测接合。在带清洁器120旋转到与带102接合的形式(例如图16A的带清洁器120A)中,可以基于支撑杆126的旋转来检测接合。传感器电路123可以利用陀螺仪传感器或液位传感器(例如水银开关),来检测支撑杆126的特征,例如转速或位置。在一些形式中,传感器电路123使用加速度计,通过跟踪运动历史来检测旋转或方向。如果使用加速度计来跟踪方向,则可以周期性地校准传感器电路123,以减小复合误差。在另一个示例中,传感器电路123通过限位开关(其被配置成检测弹簧1601何时使支撑杆126完全旋转),预测刮板刀片124何时从带102撤回。

传感器电路123还可以使用支撑杆126的方向特征来预测刮板刀片124的属性,例如刮板刀片124的磨损程度。随着刮板刀片124的磨损,基部构件126进一步旋转,以使刮板刀片124与带102保持接合。

传感器电路123还可使用线性偏置的输送带清洁器120B(见图16B)的线性位置来预测输送带清洁器120的刮板刀片124的接合和磨损属性。支撑杆126相对于框架103的位置指示了支撑杆126被推向带102的距离。该距离随着刮板刀片124的磨损而变化。当支撑杆126到达其可行进的距离的终点时,刮板刀片124已被磨损到不再与带102正确接合的程度。

传感器电路123的传感器173可以包括加速度计。传感器电路123可以利用加速度计来预测输送机系统100中的颤振。颤振是由一个或多个部分(例如惰辊或驱动辊)的不规则性引起的系统内的运动,其可使用加速度计检测到的振动进行预测。不规则性导致该部分不规则地运动,这使带102运动。带102又使刮板刀片124运动,这使支撑杆126运动。加速度计可以检测颤振的幅值和频率两者。

带清洁器120中一个的有效性可取决于将其推到与带102接合的张力。在一个形式中,传感器电路123可以基于支撑杆126的频率响应来预测带清洁器120的张力。例如,如果带清洁器120在高张力下,并且刮板刀片124受到冲击而被推离输送带102,则带清洁器120会迅速将支撑杆126恢复到支撑杆126的原始位置,并使刮板刀片124与输送带102重新接合。相反,如果带清洁器120在低张力下,则带清洁器120会更缓慢地将支撑杆126恢复到其原始位置,并使刮板刀片124与输送带102重新接合。

在一些形式中,传感器电路123的传感器173可以包括陀螺仪和加速度计,其被用于预测带102的错轨。带102的错轨可能会导致刮板刀片124扭曲,这由施加在其上的不对称力引起。陀螺仪和/或加速度计可以检测支撑杆126的支撑杆126振动时的特征,该特征指示刮板刀片124的扭曲。类似地,不均匀磨损的刮板刀片124可能导致带清洁器120发生扭曲或其他运动,这可以由传感器电路123的陀螺仪和加速度计检测到。

传感器电路123还可用于预测输送机系统100的其他属性,例如,刮板刀片124是否缺失(即使带清洁器120的另一部分仍与带102接触)、是否缺失带清洁器120中的一个、刮板刀片124是否碎裂(和/或可能导致刮板刀片碎裂的冲击事件)、输送带102是否扇动以及输送带102的预计剩余寿命。

当刮板刀片124接触输送带102的拼接接头时,传感器电路123也可检测支撑杆126的运动。在一个形式中,中央控制系统101基于支撑杆126的运动模式来识别拼接接头,因为在每个完全的循环中,拼接接头都会位于带102的相同的位置。识别由带拼接接头引起的刮板刀片124的运动,使得中央控制系统101能够避免将所述运动归因于上述其他特征之一,例如钝的或损坏的刮板刀片124。

图21显示来自传感器电路123的传感器173的加速度计的示例数据,其中,输送机系统100的带102具有带拼接接头。四个曲线图2101、2102、2103和2104分别显示了带清洁器在0%、50%、100%和150%张力下,加速度振幅相对于时间的关系。带清洁器的张力是将刮板刀片124推靠带102的力的作为目标张力的百分比的大小。目标张力根据刮板刀片124的材料、带102的材料以及被输送的物料而变化。如曲线图2101所示,当刮板刀片124在无张力下时,与拼接接头的冲击2110不会以恒定的间隔或振幅发生。然而,如曲线图2102、2103和2104所示,当刮板刀片124在张力下时,基本上在输送带的每次旋转时拼接接头都会冲击刮板刀片,因此冲击以恒定的间隔发生。中央控制系统101对加速度振幅相对于时间的数据进行处理,以识别以恒定间隔发生的加速度。在一些形式中,中央控制系统101利用代表输送带102的速度和长度的值来识别每一旋转就发生的加速事件。这些事件被识别为是由带102中的不完善处(例如拼接接头)引起的。在一些形式中,存储的值代表了带清洁器120由于与拼接接头的冲击而产生的加速度的预测振幅。中央控制系统101利用这些存储的值将加速度事件2110识别为与拼接接头的冲击。

图21示出了随着张力的变化,来自冲击的加速度的振幅也发生变化。在一些形式中,中央控制系统101处理加速度计数据,以通过将记录的数据与存储的值进行比较,来预测带清洁器120的张力。在曲线图2101中,在0%张力时,冲击2110具有平均振幅为0.55m/s

回到图1A和图1B,惰辊130和驱动辊135可移除地且可旋转地安装到框架103。由于辊130、135的外表面与带102之间的摩擦,和/或辊130、135的辊轴承上的磨损,辊130、135可能具有相对较短的预期寿命。因此,在输送机系统100的使用寿命内,可能多次更换辊130、135。在一个形式中,传感器模块132安装到框架103,靠近惰辊130。带102沿着惰辊130运动,引起辊130和框架103的附近部分振动。传感器模块132包括加速度计,其被配置为测量惰辊130中一个的振动。如果内部轴承失效,则惰辊130可能会停止旋转或卡住。可以通过测量高于预期的振动量,来检测被卡住的惰辊130。处理器(其要么在传感器模块132处,要么在中央计算机处)可以将测量的振动数据与存储的范围进行比较,如果测量的振动比所存储的值更强烈或更不强烈,则可以发送警报,指示辊130有可能被损坏或卡住。

在输送带102的外边缘附近,支撑输送带102的上部行程的辊130形成一定的角度,使得辊130的外端高于内端。这种配置使带102的侧部部分地卷起,从而使带102的横截面大致呈U形或槽形。槽形横截面减少了从带102上溢出的物料量。

回到图1C,冲击床110具有一个或多个弹性支撑件或冲击条114,用于支撑输送带102L上部行程201的内表面102I,其中物料通过溜槽108下落并到达输送带102L上。在一个形式中,冲击条114安装到框架116,框架116又可移动地附接到框架203。框架116可以通过弹簧附接到框架203,该弹簧允许框架116和冲击条114向下移位以吸收冲击,然后返回到冲击条114的原始位置。另外,冲击条114可以具有层压结构,该层压结构包括由尼龙或特氟隆制成的上部带接触层和安装至框架116的弹性下层。例如,弹性下层可以由弹性体材料制成。弹性下层允许冲击条114压缩以吸收物料的一些冲击力。当冲击力被移除时,冲击条114的弹性下层可以解除压缩。冲击条114可以是可更换的构件,随着时间的流逝,其会由于输送的物料冲击以及来自带102的摩擦而磨损。冲击条114可以可拆卸地联接到框架116,使得它们可以在不更换框架116的情况下被更换。冲击床在号为7,815,040的美国专利中有所描述,该专利通过引用整体并入本文。

在运行中,物料通过溜槽108下落并落到带102的外表面102O上,使得带102以及冲击床110的冲击条114和框架116向下移位。冲击床110使冲击条114和框架116减速,然后将冲击条114和框架116向上向其初始位置偏置回来。冲击床110可以包括安装在框架116上的传感器模块112。传感器模块112与传感器模块122基本相似,并且包括类似于上述传感器电路123、1800的传感器电路。传感器模块112的传感器电路可以包括加速度计(如加速度计1808)和通信模块(如通信模块1806)。传感器模块112可以包括处理器(如处理器1802)。传感器模块112的处理器,和/或传感器模块112外部的计算设备中的处理器,将来自加速度计的数据与存储的基准值进行比较。在一些形式中,一个或多个处理器使用附加数据来计算冲击床110的预期运动,该附加数据代表倾倒在输送带102L上的负载的计时和重量。如果框架116的移动小于或大于期望值范围,则处理器确定冲击床110处于故障状态,并且向用户发送警报。

参考图11,输送机系统100、100A可以利用一个或多个带跟踪器140,以保持输送带102、102U、102L沿着预定路径行进。带跟踪器1140包括安装在枢轴框架1146上的惰辊1144和侧辊1145A、1145B,该惰辊1144用于支撑输送带102、102U和102L的底表面。枢轴框架1146枢转地连接到支撑件1147,其横向延伸穿过输送带102、102U,102L。支撑件1147由座架1103支撑,该座架1103连接到与输送带102、102U,102L相关联的框架103。框架1146和支撑件1103之间的枢转连接使得框架1146能够围绕轴线1146A枢转。

当带102、102U、102L沿横向方向102B缓慢行进时,带102、102U、102L与侧辊1145A接触,从而导致框架1146相对于输送机框架103枢转。框架1146的枢转使侧辊1145A相对于输送机框架103向上运动,并且在带102、102U、102L的行进方向上向下游运动。因为惰辊1144也被安装到框架1146,所以惰辊1146靠近侧辊1145A的端部部分1148也相对于输送机框架103向上运动,并向下游运动。反过来,输送带102、102U、102L接触侧辊1145而引起的框架1146的枢转,使侧辊1145B和惰辊1144靠近侧辊1145A的端部部分1149相对于输送机框架103向下运动且向上游运动。框架1146和相关联的辊1144、1145A、1145B的这种枢转重定向带102、102U、102L或将其朝中心位置推回。

随着时间的流逝,惰辊1144和侧传感器辊1145A、1145B可能会磨损,其外表面1143具有相对较短的预期寿命。框架1146具有明显更长的预期寿命。带跟踪器1140可以包括联接至枢转框架1146的传感器模块142。传感器模块142可以基本上类似于传感器模块122,并且包括如传感器电路1800的传感器电路。传感器模块142的传感器电路可以包括处理器、无线发射器以及传感器(例如加速度计)。传感器模块142的传感器检测框架1146的枢转方向,以及框架1146的枢转运动的幅值。传感器模块142的处理器,和/或外部计算设备中的远程处理器,分析框架1146随时间枢转的一个或多个特征,例如频率、方向和加速度。框架1146沿一个方向枢转的高频率可以指示输送机系统100、100A的问题,该问题导致带102、102U、102L连续地缓慢行进。替代地,很少枢转或没有枢转可能指示跟踪装置1140的故障,例如在框架1146和支撑件1147之间的枢转连接中的堵塞。在一些形式中,传感器模块142感测跟踪装置1140的振动。高振动可能指示辊1144不再能够自由旋转。

图12绘示了带跟踪器1240,其可代替带跟踪器1140使用。带跟踪器1240在许多方面与带跟踪器1140类似。带跟踪器1240包括可拆卸地联接至枢轴框架1246的两个惰辊1244A、1244B。框架1246枢转地连接至支撑件1247,该支撑件1247又经由座架1203连接至输送机框架103。当带102沿一个横向方向缓慢行进到辊1244A、1244B之一时,框架1246绕轴线1246A枢转,这使一个辊1244A、1244B沿输送带102、102U、102L的向下游的带行进方向运动。框架1246绕轴线1246A的枢转,还可导致一个辊1244A、1244B倾斜,使得一个辊1244A、1244B相对于另一个辊1244A、1244B升高。枢转的辊1244A、1244B将带102、102U、102L向带102、102U、102L的期望中心位置偏置。带跟踪器1240还可包括安装到枢轴框架1246的传感器模块142A。传感器模块142A类似于带跟踪器1140的传感器模块142。

参照图3,监测设备10可以提供互连设备网络,用于监测输送机系统100、100A的一个或多个部件的一个或多个特征。例如,与冲击床110、带清洁器120、惰辊130和带跟踪器140相关联的传感器模块112、122、132、142,将数据发送到无线通信集线器104。无线通信集线器104转而将数据从传感器模块112、122、132和142发送到远程计算机,例如基于云的计算系统105。在一个形式中,无线通信集线器104可以将数据从传感器模块112、122、132和142传送到一个或多个便携式计算设备,例如智能手机106。此外,无线通信集线器104可以向传感器模块112、122、132、142提供数据,例如调整传感器模块112、122、132、142的阈值或提供软件或固件更新。

监测设备10包括中央控制系统101,该中央控制系统101从基于云的计算系统105接收数据,并向一个或多个计算机107提供相应的信息。控制系统101包括至少一个处理器、至少一个存储器(例如,非暂态计算机可读存储器,如RAM、固态盘或磁盘)以及被配置为与基于云的计算系统105通信的通信电路(例如,WiFi电路、以太网端口或蜂窝通信电路)。控制系统101的至少一个存储器是非暂态计算机可读介质,例如磁盘。计算机107可以包括屏幕、扬声器等。计算机107可以使用各种方法(例如,使用视觉、音频和/或触觉方法)向用户提供信息。在一个形式中,计算机107包括一个或多个计算机屏幕,并且可视地在计算机屏幕上(例如通过互联网浏览器)呈现对应于来自传感器模块112、122、132、142的数据的信息。

控制系统101处理来自传感器模块112、122、132和142的数据,以确定输送机系统100、100A的一个或多个部件(例如冲击床110、输送带清洁器120和惰辊130)的一个或多个特征。在一个形式中,传感器模块112、122和132包括加速度计。控制系统101随时间存储来自传感器112、122和132的数据,并外推该数据以估计冲击床110、输送带清洁器120和惰辊130的剩余使用寿命。例如,随着输送带清洁器120的刮板刀片124变钝,输送带清洁器120的支撑杆126移动的旋转距离增加。在某一程度,刮板刀片124将需要磨锐或更换。控制系统101外推来自传感器模块122的传感器电路123的数据,以估计刮板刀片124何时需要更换或磨锐。该估计被用于计划维护,以便在输送带清洁器120断裂之前将其修复,从而降低失效的输送带清洁器120对输送机系统100、100A造成额外损害的风险。同样地,控制系统101可以基于来自相关联的传感器模块112、122、132、142的数据,确定估计何时需要对其他辅助装置(如冲击床110、惰辊130和驱动辊135)进行维护。

在一些形式中,控制系统101设置在与相关联的输送机系统100、100A相同的设施处控制室。替代地,控制系统101在地理上远离输送机系统100、100A的设施的位置处。地理上远离是指,控制系统101与相关联的输送机系统100、100A相隔一英里或更多、两英里或更多、三英里或更多、几百英里,或者甚至在不同的大陆上。当控制系统101位于远离输送机系统100、100A的设施时,控制系统101可以在地理上分散的位置处监测输送机系统。

参考图5至图10,提供了控制系统101的计算机107的示例的计算机屏幕的图示,以示出不同的向用户显示信息的方法,该信息是对应于来自传感器模块112、122、132和142的数据的信息。如图5至图7所示,控制系统101可以显示关于多个辅助装置的持续的实时信息。如图8至图10所示,控制系统101周期性地提供通信,例如在预定时间或在满足特定条件时。这些通信可以被推送给用户,从而即使用户不在他或她的台式计算机处时,用户也被通知状况。替代地,用户可以例如通过使用智能电话106(参见图10),通过请求状态信息,来将通信拉拽到用户。在一些形式中,控制系统101显示持续的实时信息,并在发生特定状况的情况下向用户提供通信。

参考图5至图7,示出了计算机107,其显示输送机系统100、100A的辅助装置的剩余寿命。在图5中,显示了表500,该表包含关于每个辅助装置的信息。该信息包括识别信息,例如位置552和识别号554、安装日期556以及估计的剩余寿命558(其以天或周为单位)。在一些形式中,表格被颜色编码,以提请注意需要紧急维护的装置。例如,当前处于失效状态的装置用红色指示,而剩余寿命较短的设备用黄色或橙色指示。

转到图6,计算机107显示条形图600,该条形图600示出每个辅助装置的剩余寿命百分比。与表500类似,曲线图600包括识别信息652和654、安装日期656以及示出剩余寿命百分比的条658。在一些形式中,条658被如上所述地彩色编码,以提请注意当前需要维护的或很快需要维护的辅助装置。

图7绘示了一个或多个输送机系统100、100A所位于的设施或工作场地的地图700或卫星视图。指示器750位于地图700上在具有传感器模块的辅助装置的位置。当用户点击在辅助装置之一的指示器750上,或将其鼠标悬停在指示器750上时,控制系统101显示关于相应辅助装置的附加信息,例如表500或曲线图600中的信息,如识别信息和剩余寿命。指示器750被彩色编码,以指示当前状态,例如,绿色表示良好,黄色表示剩余寿命短,红色表示故障。

在一个形式中,控制系统101利用附加信息来估计或预测辅助装置的剩余寿命。参考图4,提供了一种监测设备400,其在许多方面与上述监测装置10相似,并且包含许多相同的部件,例如控制系统101、计算机107、无线通信集线器104、基于云的计算系统105和传感器模块112、122、132、142。监测设备400还包括基于云的计算系统105,从该基于云的计算系统105将附加数据发送到控制系统101。示例的数据包括带的状态(例如运行或停止)、带的速度、被输送的物料的重量以及天气状况。可以基于环境传感器来确定天气状况和其他环境因素,所述环境传感器例如位于输送机系统100、100A上或附近的雨水检测器、温度传感器和湿度传感器。替代地或附加地,控制系统101基于输送机系统100、100A的位置从互联网检索环境信息。控制系统101根据来自系统105的附加信息,改变与测量数据进行比较的值。例如,当带102运动更快时,控制系统101将期望刮板120和惰辊130运动更多。作为另一示例,当较重的负载被装载到带上时,控制系统101还将期望冲击床110运动更多。

在一些形式中,基于云的计算系统105包括存储器,该存储器存储输送机系统100的将来计划。该计划包含输送机系统100的运行小时、运行速度和物料重量。控制系统101基于输送机系统的计划工作量来计算一个或多个辅助装置的估计剩余寿命。

除了如上所述的识别磨损之外,监测设备400利用来自传感器模块112、122、132、142的数据来识别异常趋势。例如,来自传感器模块142的加速度计的数据测量了输送带跟踪器140的运动,并将该运动与历史数据和/或存储的阈值进行比较,以确定带102的当前校正频率,与预期的校正频率相比较。输送带跟踪器140的提高的校正频率,指示了某种原因正在导致输送带102缓慢行进或在一个横向方向上牵拉。控制系统101通过计算机107或智能手机106向用户发出警报。然后可以对输送机系统100进行维护,以在牵拉导致带102和/或输送带跟踪器140过早磨损之前,识别并纠正引发牵拉的原因。

参考图8至图10,控制系统101能以电子邮件警报800、900或文本警报1000的形式,从控制系统101向用户提供通信。在某些形式中,如图9中,周期性地发送电子邮件警报800、900或文本警报1000,以传达操作信息。例如,电子邮件警报900的曲线图960指示了在预定时间段内,多个带102中的每个带所经历的使用量。该通信还可以包括维护信息,例如由传感器模块识别的故障的量,和/或要被修复或更换的辅助装置的数量。在另外的示例中,所提供的信息包括表格500或图表600,其示出了多个装置的当前剩余寿命。

当辅助装置失效或达到预定的剩余寿命水平时,控制系统101可以发送电子邮件警报800或文本警报1000。例如,控制系统101可如上所述预测几个装置的寿命,并在预期失效之前一周向维护人员发送电子邮件或发送短信。进一步地,当发生故障时,控制系统101可以向经理或监督者发送电子邮件或发送短信,以便关闭输送机系统100、100A,以避免额外的损害。

图13A至图13C示出了传感器模块1305,其具有在壳体1304内部的传感器电路1302,该传感器电路1302被配置为联接至输送带清洁器120的一个基部构件,例如支撑杆1306。传感器模块1305以在许多方面与传感器模块122相似的方式操作,且传感器电路1302与传感器电路1800相似。传感器模块1305包括具有大致上为环形形状的壳体1304,该壳体1304具有向外延伸的突出部,其容纳传感器电路1302。壳体1304具有中央开口1307和围绕该中央开口1307延伸的环形套筒部分1381,该环形套筒部分1381被配置成接收支撑杆1306的端部部分1306E。在一个形式中,套筒部分1381包括在套筒部分1381的整个长度上延伸的狭缝1311。壳体1304的套筒部分1381可由于狭缝1311而偏转,以紧密地装配在不同尺寸的支撑杆1306上。在一个形式中,壳体1304允许进入支撑杆1306的内部,例如通过中央开口1307进入,从而可以清洁支撑杆1306的内部。

在一个形式中,传感器模块1305安装在支撑杆1306的端部部分1306E处。在另一形式中,传感器模块1305进一步滑动到支撑杆1306上。传感器模块1305沿支撑杆1306的位置可以影响传感器模块1305的运动,以及由传感器模块1305提供的相关数据。例如,相比于支撑杆1306中更靠近连接支撑杆1306到输送机框架103的相关座架的部分,支撑杆1306的远端部分1306E具有更大的移动幅度。支撑杆1306的谐波也会影响传感器模块1305的运动。如果传感器模块1305位于支撑杆1306的谐波节点(该位置是结构上振动最小的位置)附近,则该传感器模块1305与间隔于离谐波节点的传感器模块1305相比,将经受较少的振动。

在一个形式中,壳体1304包括联接组件1382,其被配置成将传感器模块1305固定到支撑杆1306。在一个形式中,联接组件1382包括诸如螺栓1318的紧固件,其被配置成延伸穿过壳体1304的螺栓孔1308A和支撑杆1306的螺栓孔1308B。联接组件1382还可包括与螺栓1318的螺纹杆接合的螺母1319。螺母1319紧固在螺栓1318上,这将套筒部分1381夹紧在支撑杆1306周围,减小了狭缝1311的宽度,并将传感器模块1305固定到支撑杆1306。这将壳体1304夹紧在支撑杆1306上,并抵抗壳体1304围绕支撑杆1306的转动,并抵抗壳体1304沿支撑杆1306长度的轴向运动。在另一形式中,孔1308A、1308B中的至少一个具有螺纹,以便螺纹接合螺栓1318。

在一个形式中,壳体1304具有至少一个基本平坦的侧部1304F。当传感器模块1305与基部构件1306分离时,传感器模块1305可以定位在其基本平坦的侧部1304F上,以减少从传感器模块1305所搁置的表面滚动或滑落的情况。

参考图13B,传感器电路1302包括通信模块,并且在一些实施例中,包括处理器。传感器模块1305还包括电源,例如电池1309。替代地或附加地,电源可以是电力电缆,例如图14中的电缆1409。在一些形式中,电池1309被保持在壳体1304的单独的隔室中,而非在用于容纳传感器电路1302和其他电子部件的隔室中。这种分隔在电池运动、电池过热或电池破裂时,保护电子器件。在一个形式中,传感器模块1305的传感器电路1302包括无线通信电路,该无线通信电路包括位于支撑杆1306外部的天线,以减少无线连接中的干扰。

在一些形式中,传感器模块1305包括指示器1301,其被配置为显示传感器模块1305的一个或多个状况。要显示的示例性状况包括电池寿命、信号强度或连通性,以及校准。传感器模块1305可以包括手动输入部,例如按钮1303。按钮1303可用于控制传感器模块1305的一个或多个功能,例如重置无线连接,重置传感器模块1305的一个或多个传感器,以及使用指示器1301显示监测的状况。

传感器模块1305可以被配置为用于特定应用。例如,如果传感器模块1305将被安装在室外,则壳体1304可具有诸如白色的明亮颜色,以减少阳光对传感器模块1305的加热。壳体1304由刚性材料形成,以减少在输送机系统100、100A的恶劣环境中破裂的风险。示例性材料包括刚性复合材料、金属合金、金属和/或塑料。壳体1304可以采用厚壁结构以提供坚固性。壳体1304的一个或多个部分可以被密封,以抵抗物料的侵入。在优选形式中,壳体1304具有至少“54”(即灰尘等级为5,水等级为4)的侵入防护(“IP”)等级。在更优选的形式中,壳体1304具有IP66等级。

参照图15,提供了传感器模块1505,其在许多方面与上述传感器模块1405相似。传感器模块1405、1505之间的一个区别是传感器模块1505包括壳体1504,该壳体至少部分地延伸到支撑杆1306的开口1306O中。壳体1504包括第一部分或插头部分1507,其尺寸和配置设置为装配到支撑杆1306的开口1306O中,并与之形成插拔配合。壳体1504还包括第二部分或法兰盘部分1508,该第二部分或法兰盘部分1508径向延伸超出插头部分1507的外表面,使得法兰盘部分1508在插入过程中形成止动部,从而防止传感器模块1505完全插入到支撑杆1306中。

将壳体1504的插入部分1507插入支撑杆1306中,这减小了组件占用的空间,并为传感器模块1505在支撑杆1306内的部分提供额外的保护。传感器模块1505包括与传感器电路1800类似的传感器电路,并且包括类似的部件如传感器、电源、天线、处理器等,因此可以作为上述传感器模块112、122、132和142使用。与传感器模块122一样,在一个形式中,传感器模块1505的天线位于支撑杆1306的外部,以减少对其的干扰。

图20A至图20B示出了带清洁器2020的一部分,其包括支撑杆2006和座架2069,用于弹性地将带清洁器2020的刮板刀片推靠于输送带。每个座架2069包括张力支架2070和传感器模块2005。张力支架2070通过固定螺钉或螺栓2081联接到支撑杆2006,使得支撑杆2006绕支撑杆2006的中心纵向轴线2006A的旋转引起张力支架2070旋转。

张力支架2070包括被配置成装配在支撑杆2006的端部上的第一部分,例如套筒部分2071,以及从其径向延伸的第二部分,例如翼部部分2072。螺栓2081延伸穿过环形部分2071。在一些形式中,支撑杆2006和套筒部分2071具有狭槽和键啮合,以限制张力支架2070相对于支撑杆2006的旋转。

翼部部分2072包括开口,例如狭槽2074。每个座架2069还包括延伸穿过孔2074的螺栓2082,和沿着螺栓2082的一部分延伸的弹簧2001。弹簧2001与翼部部分2072接合,以对张力支架2070施加偏置力,并在支撑杆2006上施加扭矩。在一个形式中,座架2069包括止动部2083,例如与螺栓2082接合的螺母和垫圈,其限制了张力支架2070可绕轴线2006A转动的距离。螺栓2082还包括附接结构2084,该附接结构2084被配置成联接至输送机框架103。

传感器模块2005安装到张力支架2070。将传感器模块2005安装在带清洁器2020的关键部件(例如张力支架2070)上,这降低了传感器模块2005在维护后不慎从带清洁器2020脱落的可能性。转到图20B,张力支架2070包括界定凹部2073的壁2079。传感器模块2005包括壳体2004,该壳体具有基部部分2011,其形状和尺寸被设置为接收在凹部2073内。壳体2004还包括扩大的上部部分2007,该上部部分2007具有凸缘2007,其被配置成搁置在壁2079的顶部上。诸如螺钉或螺栓2008的紧固件穿过凸缘2007延伸到壁2079中,以将传感器模块2005可释放地固定至张力支架2070。其他方法可采用例如绑带或焊接等。

传感器模块2005基本上与上述传感器模块122、1305和1405类似。壳体2004包括内部空腔,该内部空腔容纳类似于传感器电路1800的传感器电路。传感器电路包括传感器、无线通信电路以及一个或多个传感器(例如陀螺仪和加速度计)。处理器从传感器接收数据,并如上所述地通过无线通信电路发送接收到的数据。传感器模块2005还可包括电源。在一个形式中,电源是一个或多个电池。电池置于壳体2004中。在某些形式中,电池位于与传感器电路分开的空腔中。

在运行时,加速度计和/或陀螺仪测量张力支架2070绕轴线2006A的旋转。处理器,例如控制系统101的处理器,可以从该旋转确定带清洁器2020和输送机系统100的状态。例如,张力支架2070的方向可以用于确定上述刮板刀片上的磨损的状态。

与上述传感器模块122、1305、1405不同,传感器模块2005可能不会延伸超过支撑杆2006的端部。这缩短了带清洁器组件2020的总长度。将传感器模块2005从支撑杆2006的端部移开,这也可以在支撑杆2006的端部受到撞击时,保护传感器模块2005免受冲击。在一个形式中,传感器模块2005不阻挡或限制接近支撑杆2006的端部及其内部。

在一些形式中,以传感器模块2005改造了现有的带清洁器。用具有传感器模块2005的张力支架2070代替现有的张力支架。支撑杆2006不需要更换或修改,因为套筒部分2071被配置成联接到现有支撑杆2006。

参考图20B,在一个形式中,带清洁器2020的张力可以通过与传感器模块2005相关联的传感器的部分2091和2092之间的距离来测量。传感器部分2091和2092位于弹簧2001的相对的端部的附近。检测传感器部分2091和2092之间的距离,因为弹簧2001的长度可以用来计算由此施加的力。在一些形式中,传感器部分2901和2902分别位于止动部2083和螺栓2082中。传感器部分2091可以是感测部件,并且传感器部分2092可以是被感测部件。在一些形式中,被感测部分2092包括永磁体或电磁体,而感测部分2091包括被配置为检测由被感测部分2092产生的磁场的传感器。所检测到的磁场的强度对应于其间的距离。

在一些形式中,传感器模块2005包括防篡改传感器或开关。防篡改开关被配置为检测传感器模块2005何时从张力支架2070移除。当传感器模块2005被移除时,传感器模块2005的处理器操作其无线通信电路,以将警报发送到中央控制系统101和/或用户设备。在一实施例中,防篡改传感器或开关是磁力计、簧片开关或机械开关,其在传感器模块2005从张力支架2070移除时被操作。

替代地或附加地,云计算系统105使用来自传感器模块2005的传感器数据来识别篡改。例如,加速度出现大幅度飙升,随后数据与预期加速度值不一致,这指示了传感器模块2005从带清洁器2020上被撞落。云计算系统105将警报发送到中央控制系统101,并停止处理来自被篡改的传感器模块2005的数据,直至用户输入指示传感器模块2005已重新安装在带清洁器2020上。

传感器模块2005联接到带清洁器2020。在其他形式中,传感器模块2005可以联接到具有类似凹部2073的其他辅助装置。

虽然图2A至图2B、图13A至图15和图20A至图20B中的支撑杆示出为圆柱形,但是应当理解的是,通过改变传感器模块1305、1505、122的壳体1304、1504、125的形状,可以使用不同形状的支撑杆。例如,壳体1304、1504、125可以被设置形状并配置成联接到方形管、扁铁或角铁基部构件。

关于图17A至图17C,提供了一种用方法,用于监测在设施处的输送机系统100、100A的带102的状况。用户打开智能手机106或其他移动计算设备(例如平板电脑)上的输送机监测应用程序1700。平板电脑或智能手机106包含照相机。然后,用户输入他在该设施中的位置,例如被检查的输送带102的识别号。在一种方法中,如图17B所示,用户通过用智能手机106扫描安装在输送机系统100上或其附近的条形码、RFID标签或QR码1701,输入位置和/或输送带102的识别信息。

回到图17C,用户拍摄带102的返回行程的外表面102O的一个或多个照片,和/或录制视频。照片和/或视频然后由智能手机106传输到基于云的计算系统105和/或控制系统101。控制系统101的处理器将照片或视频与存储的样本图像进行比较,以识别带102中的磨损迹象。在一些形式中,处理器基于所识别的磨损迹象来估计带的剩余寿命,并且使用上述计算机107来传送显示该估计和/或通过将估计值传输至智能手机106来传送显示该估计。替代地或附加地,控制系统101将磨损迹象与所存储的最大值进行比较,并且如果带102超过磨损量的阈值,则向一个或多个用户发出警报。照片或视频也可用于识别带的返回侧上的带回物。带回物是指保持粘附于带102,并因此被带102沿着输送带的返回侧带到顶部行程201的起点的物料(参见图1C)。

在一些形式中,输送带的照片和/或视频被存储在存储器中,和/或被传输到远程检查员(例如通过电子邮件或多媒体消息),从而使得远程检查员能确定带的状况,而身体上不前往带的位置。在一些形式中,远程检查员根据带回物的状况和/或数量,为该带分配数值分数。带的照片和/或视频与相应的分数一起存储在数据库中。中央控制系统101将输送带的未来的照片和/或视频与存储在数据库中的图片和/或视频进行比较,以粗略估计分数。随着时间的推移,数据库越来越大,因此估计也越来越准确,因为有更多的样本可以比较。

图23示出了用于监测输送机部件2340的状况的系统2300,该系统在许多方面与上述系统10、400相似。输送机部件2340是上述辅助装置之一,例如带清洁器、惰辊、带跟踪器或冲击床。传感器2308被配置成检测输送机部件2340的一个或多个特征。在一个形式中,传感器2308包括安装在输送机部件2340上或其附近的加速度计,以检测其振动和/或运动。例如,传感器2308可以包括安装在带清洁器的支撑杆上的加速度计,其中传感器2308被配置为检测带清洁器的一个或多个刮板刀片之间的冲击以及沿着输送带表面的不完善处、不规则性或中断,如输送带的拼接接头。

传感器2308可以包括被配置为检测由辅助装置产生的声音的麦克风。辅助装置产生的声音中的变化可以指示辅助装置的一个或多个特征中的变化。例如,麦克风可能会检测到刮板刀片的颤振或惰轮中失效轴承的声音。作为另一示例,当溜槽充满有被输送的产物时,麦克风可以检测到物料沿着溜槽行进的声音中发生的变化。

传感器2308将代表所测特征的数据输出到控制器或处理器电路2302。在一个实施例中,传感器2308和处理器电路2302是传感器模块的类似上述那些的组件。在另一个实施例中,传感器2308与输送机部件2340相关联,并且处理器电路2302包含在与传感器2308通信的单独设备中。

处理器电路2302包括存储器2304和处理器2322。存储器2304可以存储来自传感器2308的、代表输送机部件2340的一个或多个特征的数据。处理器2322被配置为对来自传感器2308的数据执行操作。这些操作包括处理数据以确定输送机部件2340的一个或多个特征的步骤2320,以及以将一个或多个特征与一个或多个阈值进行比较的步骤2321。在一些形式中,例如在制造、设置或安装期间,阈值被上载到处理器电路2302,并被存储在存储器2304中。在替代形式中,处理器电路2302基于所测量的参数和/或历史传感器数据来计算阈值。

将一个或多个特征与一个或多个阈值进行比较的步骤2321可以包括,确定特征是否高于阈值、低于阈值或在上阈值和下阈值之间的范围之外。如果一个或多个特征超过阈值,则处理器电路2302利用通信电路2311(例如无线电收发器2310和/或蓝牙收发器2312)向远程计算设备(例如基于云的计算系统105)输出信号。无线电收发器2310利用无线电通信以通过互联网与基于云的计算系统105通信。无线电收发器2310可以如上所述地使用Wi-Fi或蜂窝通信连接到互联网。蓝牙收发器2312是短距离无线发送器或收发器,例如

在一些形式中,通信电路2311输出的数据被加密或保护。在一个形式中,系统2300采用高度安全的数据传输方式,例如传输层安全性1.2(TLS1.2)。

基于云的计算系统105存储来自传感器2308的历史数据。基于云的计算系统105处理2322该数据以识别趋势。该趋势用于预测属性,如输送机部件2340的剩余工作寿命。用户可以通过计算机107的用户界面访问存储在基于云的计算系统105上的信息。在一个实施例中,计算机107经由在计算机107的一个或多个屏幕上显示的网站,将数据从基于云的计算系统105提供到用户。在另一个实施例中,计算机107例如通过电子邮件客户端,从基于云的计算系统105接收消息。在另外的实施例中,计算机107包括软件,其便于与存储在基于云的计算系统105上的信息进行通信。利用计算机107,用户既可以看到来自传感器2308的原始数据,也可以看到从原始数据计算的数据。所计算的数据可以是例如部件2340的预测剩余寿命和/或读数超过阈值的实例。在一些形式中,计算机107从用户接收输入,以订购输送机部件2340的零件和/或安排对输送机部件2340的维护。

基于云的计算系统105将来自传感器模块2308的数据存储在多个输送机部件2340上。例如,来自多个与同一输送带相关联的部件2340的传感器数据可用于识别哪个部件2340需要调整。作为示例,如果基于云的计算系统105通过传感器模块2308获知带的速度以及在上、下游的带清洁器之间的距离,则基于云的计算系统105可以确定时间段以在拼接接头冲击了上游带清洁器后,预期拼接接头对下游带清洁器的冲击。如果拼接接头对下游带清洁器的冲击足够大于该拼接接头对上游带清洁器的冲击,则下游带清洁器可能被过度张紧,基于云的计算系统105可以指导维护工人对下游带清洁器进行调整。

此外,来自输送机部件的传感器模块2308的数据可以被一起处理2322,以识别更大的趋势。例如,来自与同一输送带相关联的多个部件2340的传感器数据,可以用于识别输送带中的故障,如有故障的拼接接头、撕裂处或脏带。此外,来自多个部件2340的数据还用于生成部件2340中的预测磨损率,并提供更准确的剩余工作寿命预测。

移动设备106用作用户界面,用户2331可以通过该用户界面访问来自处理器电路2302的数据。该数据包括关于输送机部件2340的状态信息2324。在一些形式中,数据还包括建议行动2323。例如,如果在处理2320来自传感器2308的原始数据时,处理器单元2302确定输送机部件2340需要维护,则建议行动信息2323会传达建议的维护行动,供用户2331采纳。在一个说明性示例中,处理器单元2302处理来自传感器2308的加速度计数据,以确定输送机部件2340(例如,带清洁器)的张力是否在存储的阈值之间。如果不在阈值之间,则处理器电路2302将建议输出到移动设备106,让用户收紧或松开带清洁器2340以调节张力,并使带清洁器的张力在设定的阈值之间。

在一些形式中,输送机部件2340包括自动调节器2330。在输送机部件2340为带清洁器的示例中,自动调节器2330是用于相对于带来调节刮板刀片的致动器。当处理器2322检测到带清洁器的张力如上所述地不在期望范围内时,处理器单元2302可以操作自动调节器2330以调节带清洁器的张力。输送机部件2340可以包括其他辅助装置,例如冲击床、带跟踪器和进料溜槽。

一个输送机部件2340的操作可能会影响其他输送机部件2340。例如,如果输送机部件2340是带清洁器,则处理器单元2302可以根据来自输送机部件2330的传感器2308的数据,确定相关联的输送带是损坏的。然后,处理器单元2302可以操作在带上的其他带清洁器的自动调节器2330,以使带清洁器将带清洁器的刮板刀片移动远离损坏的带。在另一实施例中,基于云的计算系统105将控制信号发送到自动调节器2330,并且可以响应于对一个输送机部件2340的调节,控制自动调节器2330对一个输送机部件2340和其他输送机部件2340的操作。

作为另一个示例,如果输送机部件2340是带清洁器,则处理器单元2302可以基于来自输送机部件2340的传感器2308的数据,确定相关联的输送带是损坏的。处理器单元2302可以操作其他输送机部件2340的自动调节器2330,以停止物料的输送。例如,处理器单元2302可以关闭将物料供应到带上的进料溜槽,和/或停止一个或多个输送带的运行,一个或多个输送带例如正由输送机部件2340清洁的带、上游输送带和/或下游输送带。

图24A至图24B示出了传感器模块2405,其被配置为检测输送机系统的辅助装置的一个或多个运行特征。传感器模块2405在许多方面与上述传感器模块1305类似。传感器模块2405具有壳体2404,该壳体2404被配置为可拆卸地联接至输送机系统。壳体2404具有用于接收辅助装置的一部分的贯通开口2407。在一个实施例中,开口2407是圆形的,用于联接到圆柱形支撑构件,例如上述支撑杆1306。

壳体2404包围与上述传感器电路类似的传感器电路。传感器电路被面板2406覆盖。面板2406通过多个螺钉2409联接至传感器模块2405。面板2408包括用户界面2401,其通信联接到传感器电路。用户界面2401具有多个用户输入部,例如按钮2410、2412、2414(参见图24B),以及多个输出部,例如状态灯2420、2421、2422、2423、2424、2425、2426。

在操作中,传感器模块2405在使用短距离无线通信协议的设置期间,被通信联接到移动设备,例如智能电话或平板计算机。配对按钮2410将传感器模块2405置于配对模式,从而可以建立无线连接。在一个形式中,所利用的短距离无线通信协议是

配对指示器2420在配对过程中向用户输出信息。例如,保持住配对按钮2410会使传感器模块2405暂时进入配对状态,在该配对状态中发送配对信号。处于配对状态时,配对指示器2420闪烁,以向用户指示传感器模块2405正在输出配对信号。附加地或替代地,配对指示器2420指示是否已形成无线连接。例如,当传感器模块2405无线配对至少一个移动设备时,配对指示器2420可以被点亮。

连接指示器2421指示传感器模块2405和移动设备之间的连接是否牢固。例如,在移动设备配对到传感器模块2405之后,用户必须登录其移动设备。当登录已被确认,并且传感器模块2405与移动设备之间的数据传输开始时,连接指示器2421点亮或闪烁。

传感器模块2405使用WiFi或蜂窝网络通信连接到互联网,并且其包含WiFi指示器2423和蜂窝指示器2425。WiFi指示器2423指示WiFi互联网连接的状态。在一个形式中,当到本地无线网络和互联网的WiFi连接建立时,WiFi指示器2423呈现第一颜色,例如绿色。当没有WiFi连接时,WiFi指示器2423呈现第二颜色,例如红色。在一些形式中,当连接到本地无线网络(例如,无线路由器或无线调制解调器)但未连接到互联网时,WiFi指示器2423呈现第三颜色,例如黄色。在另一个实施例中,使用不同类型的照明代替不同颜色。例如,当不存在WiFi连接时,WiFi指示灯不点亮;当存在互联网连接时,WiFi指示灯点亮;当连接到路由器或调制解调器但未连接到互联网时,WiFi指示灯闪烁。

蜂窝指示器2425指示蜂窝网络连接的状态,蜂窝网络连接例如上述的LTE CAT-M1、NB-IoT或GSM连接。蜂窝指示器2425以与WiFi指示器2423基本相同的方式操作。第一状态,例如第一颜色或连续点亮,指示传感器模块2405连接到蜂窝网络和互联网。第二状态,例如第二颜色或没有点亮,指示没有蜂窝网络连接。第三状态,例如第三颜色或间歇性点亮,指示连接到蜂窝网络网关(例如蜂窝塔),但未连接到互联网。

壳体2404包括一个或多个电池,类似于上述传感器模块中描述的电池。壳体2404包括覆盖电池隔室的可移除的电池板2408。移除电池板2408,则可以接近壳体2404的电源隔室,以允许移除和更换一个或多个电池。一个或多个电池可以包括例如一次性电池,如具有锂-硫酰氯电池(lithium-thionyl chloride cells)的电池、可充电电池。电池可以存储从太阳能电池接收的能量。

关于图24A,电池指示器2424指示电池的电量。电池指示器2424包括灯,以显示电池中剩余电量的大致百分比。例如,所有四个点亮的灯指示大约100%的电量,三个点亮的灯指示大约75%的电量,两个点亮的灯指示大约50%的电量,一个点亮的灯指示大约25%的电量。在一些形式中,电池指示器2424的至少一个灯可操作为以至少两种颜色照明。用第二颜色点亮单个灯,这指示电池电量严重不足,例如少于10%。在替代实施例中,使用不同的照明状态代替不同的颜色,例如单个闪烁的灯指示剩余电量少于10%。

替代或附加于电池,传感器模块2405包括到电源的有线连接。有线电源指示器2426指示到电源的连接,例如供电线。当连接至电源时,电源指示灯2626点亮,而未连接至电源时,则电源指示灯2626熄灭。在一些形式中,有线电源是可拆卸的,以给一个或多个电池充电,例如充电电缆。一些充电器包括一个或多个附加电池。例如,在一个形式中,传感器模块2405包括端口,该端口用于在设置期间,形成到使用的移动设备的有线连接。该端口可以是USB端口,可以通过该端口经由USB线连接传感器模块2405和移动设备。通过此连接,移动设备传输数据,并为传感器模块2405的一个或多个电池充电。

传感器模块2405还包括额外的状态指示器2422。状态指示器2422包括用于指示其他状态信息的灯。在一些形式中,状态指示器2422是多色的LED,例如红色、黄色和绿色LED。示例性状态信息包括传感器模块2405的故障,例如处理器冻结或传感器损坏。

为了节省电池寿命,传感器模块2405包括状态输入部2412。按压状态输入部使得输出部2420、2421、2422、2423、2424、2425、2426点亮,以指示上述状态。释放状态输入部2412后,指示器2420、2421、2422、2423、2424、2425、2426熄灭,以节省能量。在一些形式中,在状态输入部2412被释放之后,在指示器熄灭之前有一个时间延迟。

关于图24B,电源按钮2414位于传感器模块2405的背面,用于打开和关闭传感器模块2405。通过让电源按钮2414在传感器模块2405的背面,维护工人不易误按电源按钮2414,以为电源按钮2414是配对按钮2410或状态指示器按钮2412。

图25示出了设置具有传感器模块(例如本文描述的传感器模块)的输送机系统的方法2500。用户,例如安装人员或维护工人,使用移动设备106来设置输送机系统的传感器模块2522。

作为初始步骤,生成站点本体,并将其加载2501到系统上,例如基于云的计算系统105。该本体说明了输送机系统的总体布局,包括辅助装置的位置和标识。每个辅助装置的标识可以包括辅助装置的品牌和/或型号,以及辅助装置的一个或多个部件的标识。例如,带清洁器的标识可以包括带清洁器的品牌和型号,以及带清洁器的刮板刀片的品牌和型号。授权2502用户查看本体,以帮助安装和设置辅助装置和传感器模块。

在设置期间,用户可以在带清洁器120上安装2503新的刀片,并适当张紧带清洁器120。传感器模块2522中的一个在一个位置被安装2504在带清洁器120上,使得传感器模块2522监测带清洁器120的一个或多个操作特征。

然后将安装的传感器模块2522打开2505。用户观察指示器,例如上述指示器2420、2421、2422、2423、2424、2425、2426,以检查传感器模块2522的状态。在传感器模块2522与移动设备106之间建立2506短距离无线连接。如上所述,示例性的短距离无线连接包括

信息被上载到基于云的计算系统105,以将传感器模块2522与特定输送机系统和输送机系统内的特定位置进行链接2508。在一些形式中,链接2508包括编辑2509本体。每个传感器模块2522具有唯一的标识符,例如ID号,从而允许出于链接2508的目的对其进行识别。在一些形式中,标识符,例如以可扫描的代码,被印刷在传感器模块2522的主体上。替代地或附加地,标识符被存储在传感器模块2522的存储器中,并且在建立2506连接之后由移动设备106访问。

形成与基于云的计算系统105的连接后,传感器模块2522,如在上述方法中所述,开始记录2510数据。所记录的数据经由互联网连接被发送到基于云的计算系统105。基于云的计算系统105存储和处理数据。

用户针对输送机系统的每个传感器模块2522重复步骤2503-2509,以使每个传感器模块2522链接到本体中的特定位置,并通信联接到基于云的计算系统105。

在维护期间,可以通过以下与上述相似的步骤将传感器模块2522重新链接到输送机系统本体中的位置。用户从一个或多个输送机附件移除一个或多个传感器模块2522,以维修传感器模块2522,例如更换电池或为其充电。当用户将传感器模块2522重新安装在输送机附件上时,在移动设备106与传感器模块2522之一之间建立2506通信链接。在一个实施例中,链接包括在移动设备106和传感器模块2522之间的蓝牙配对过程。

当链接的传感器模块2522安装到输送机附件时,用户使用移动设备106指示传感器模块2522在输送机系统本体中的位置。在一个实施例中,用户利用移动设备106的触摸屏,以指示传感器模块2522在输送机系统本体中的位置。移动设备106将关于位置的信息传达到基于云的计算系统105和移动设备106中的至少一个。

当重新安装传感器模块2522时,用户对每个传感器模块2522重复安装和链接过程。通过在安装传感器模块2522时指示每个传感器模块2522的位置,用户不需要确保每个传感器模块2522被安装在与移除其之前相同的位置。这允许维护工人在受限环境例如矿井中时,为多个传感器模块2522快速更换电池或对其充电。

参考图26,提供了类似于上述传感器模块的传感器模块2600,并且将其安装到输送带清洁器2604的支撑杆2602上。支撑杆2602可包括绕支撑杆2602的开口2603延伸的圆柱形侧壁。传感器模块2600安装到从输送带清洁器2604的座架2606向外的支撑杆2602。座架2606具有套筒2608,其通过一个或多个锁定紧固件2610固定至支撑杆2602。传感器模块2600具有壳体上部部分2612和壳体下部部分2614,其限定用于接收支撑杆2602的贯通开口2616。壳体上部部分2612包括盖2618,该盖2618可以由柔性材料(例如弹性体)制成,并且用于覆盖紧固件2620(参见图27),该紧固件2620将壳体上部部分2612和壳体下部部分2614以夹持式布置固定在支撑杆2602上。

壳体上部部分2612和壳体下部部分2614具有安装或初始配置,其允许壳体上部部分2612和壳体下部部分2614定位在支撑杆2602上。在一个实施例中,初始配置包括壳体上部部分2612和壳体下部部分2614,其从彼此完全分开。在另一实施例中,壳体上部部分2612和壳体下部部分2614通过铰链连接,并且在初始配置中,两者间隔开。一旦将壳体上部部分2612和壳体下部部分2614定位在支撑杆2602上,用户就将壳体上部部分2612和壳体下部部分2614重新配置成夹紧配置,其中壳体上部部分2612和壳体下部部分2614将支撑杆2602夹紧在其间。在一个实施例中,用户通过将紧固件2620插入穿过壳体上部部分2612和壳体下部部分2614的开口2646(参见图27)并拧紧紧固件2620,来重新配置壳体上部部分2612和壳体下部部分2614。支撑杆2602具有由相关联的输送带的操作引起的明显振动,将传感器模块2600安装到支撑杆2602,这可以提供清晰的振动,用于传感器模块2600进行测量。

在一种方法中,盖2618是柔性的,并且包括具有开口2622的端部部分2626,该开口2622接收壳体上部部分2612的卡扣2624。盖2618具有与端部部分2626相对的端部部分2627,该端部部分2627固定到壳体上部部分2612。为了接近紧固件2620,操纵盖2618的端部部分2626以使端部部分2626与卡扣2624脱离接合,并在方向2628上移动远离壳体上部部分2612。

传感器模块2600包括用户界面2630,该用户界面2630可以包括一个或多个按钮2632。用户可以按压按钮2632中的一个,以请求传感器模块2600的状态,并且可以按压按钮2632中的另一个,以在传感器模块2600和便携式电子设备(如智能电话)之间建立短距离无线链接。

参考图27,壳体上部部分2612包括接收紧固件2620的插口2640,并且盖2618包括插头部分2642,其尺寸设置成:装配到插口2640中,覆盖紧固件2620的头部2644,并防止物料侵入紧固件2620的驱动结构。盖2618的插头部分2642也可以围绕头部2644延伸,并且防止碎屑侵入到壳体上部部分2612的被紧固件2620延伸穿过的开口2646中。壳体上部部分2612和壳体下部部分2614包括夹持部分2650、2652,其被弯曲或以其他方式成形,以与支撑杆2602的外表面2654(参见图26)相配。

壳体下部部分2614包括隔室2656,其接收电路板2658、电路板支撑件2660和电池2662。隔室2656包括一个或多个壁2664以及具有密封件2668的门2666,其与该一个或多个壁2664接合并密封隔室2656。门2666包括开口2670,用于接收例如紧固件2673,该紧固件2673可操作以将门2666固定到壁2664,并用于允许接近传感器模块2600的电源按钮2672。门2666包括保护盖2678,其被配置成装配到每个开口2670中,并且覆盖其中的紧固件2672或电源按钮2672。门2666可以使用两次注射工艺形成,其中使用第一注射成型材料形成门2666的主体2676,而在第二注射中,使用第二注射成型材料形成密封件2668和保护盖2678。以这种方式,门2666具有一件式构造,使得门2666可以容易地从壁2654移除或连接到壁2654,而无需用户移开密封件2668或保护盖2678。在一个实施例中,包含门主体2676的壳体上部部分2612和壳体下部部分2614由刚性材料制成,例如玻璃填充尼龙。作为示例,密封件2668和盖2678可以由软弹性体制成。电路板支撑件2660可以由刚性材料制成,例如丙烯腈丁二烯苯乙烯塑料。

关于图27,电路板2658包括处理器2680、通信电路2682、一个或多个传感器2684以及存储器2686。电路板支撑件2660接收电路板2658,并将电路板2658牢固地安装在壳体下部部分2614内。电路板2660还包括用于接收电池2662的电池隔室2690。

一个或多个传感器2682被配置为检测支撑杆2602的一个或多个特征。一个或多个传感器2684可以包括例如加速度计、陀螺仪或其组合。例如,传感器2684可以测量沿着支撑杆2602的长度在Z方向上的加速度(这可能是由支撑杆的弯曲引起的)、在垂直于Z轴的X轴方向上的加速度、在垂直于Z轴和X轴的Y轴方向上的加速度轴以及围绕X轴、Y轴和Z轴中一个或多个的加速度。支撑杆2602经历由输送带的运行引起的高加速度、小位移运动,并可由一个或多个传感器2684检测。支撑杆2602还经历大位移事件(例如拼接接头冲击输送带清洁器2604的清洁器刀片),这也由一个或多个传感器2684检测。

作为示例,支撑杆2602的一个或多个特征可以包括支撑杆2602的方向。传感器2684可以检测支撑杆2602相对于重力的方向。当清洁器刀片磨损,支撑杆2602将转动,传感器2684将检测支撑杆2602相对于重力的方向上的变化。传感器模块2600可以传输支撑杆2602的方向,从而可以预测清洁器刀片的一个或多个属性,例如清洁器刀片的剩余寿命。

参考图28,能以与如上所述的传感器模块一致的方式安装和操作传感器模块2600。在一个实施例中,传感器模块2600安装在支撑杆2602上,并且用户将便携式电子设备(例如智能电话2700)无线连接至传感器模块2600。智能电话2700可以向传感器模块2600传输2704信息,和/或从传感器模块2600接收信息。一旦连接,智能电话2700就可以操作作为传感器模块2600的远程控制,并使传感器模块2600向包含远程服务器2720的云计算系统2710传输2708信息和/或从云计算系统2710传输2730信息。

例如,智能电话2700可以经由通信电路2682所使用的短距离无线协议(例如蓝牙)连接到传感器模块2600。在一种方法中,用户(例如维护工人)按压传感器模块2600的配对按钮2632A,以将传感器模块2600置于配对模式,并且用户可以将智能手机2700与传感器模块2600配对。一旦智能手机2700和传感器模块2600配对,用户可以使用智能手机2700上运行的应用,例如通过使用显示的图形用户界面2702,来输入信息识别与传感器模块2600连接的输送带清洁器2604。例如,该信息可以包括与输送带清洁器2604相关联的输送带系统的标识、输送带清洁器2604沿着输送带的位置、输送带清洁器2602的型号号码以及安装在输送带清洁器2602中的刮板刀片的型号号码。可以经由智能手机2700提供进一步的信息,例如,输送带清洁器2604施加到清洁器刀片的估计张力、输送带运送的物料、输送带的材料和/或其他信息。

智能电话2700将信息传输2704给传感器模块2600,传感器模块2600将信息传输2708给远程服务器2720,例如经由蜂窝网络2712和互联网2718。通信2708包含传感器模块2600的全局唯一标识符,使得远程服务器2720可以将所接收的信息与传输该信息的传感器模块2600相关联。

因为传感器模块2600操作作为智能手机2700和蜂窝网络2712之间的中介,所以智能手机2700不必连接到蜂窝网络2712,这在远程位置时可能是困难的。在一个实施例中,传感器模块2600使用4G LTE CAT M标准与蜂窝网络2712进行通信,这在远程区域中可以提供比常规3G或4G蜂窝网络好的通信。在另一个实施例中,传感器模块2600经由本地无线网关以及互联网与远程服务器2720通信。因为传感器模块2600操作作为智能电话2700和本地无线网关之间的中介,所以智能电话2700不必连接到本地无线网关。这可以提高设施的无线网络安全性,因为维护工人不必为了设置或维护传感器模块2600而连接到本地无线网关。

云计算系统2710在许多方面与上述云计算系统相似,并且其包括远程服务器2720。远程服务器2720包括处理器2722、通信接口2724和存储器2726。存储器2726包括历史数据库2728,该历史数据库2728包含处理器2722在输送带的运行期间用来如上所述估计输送带清洁器2604的清洁器刀片的一个或多个特征的历史信息。历史数据库2728可包括代表支撑杆2602的一个或多个特征的历史数据,因为支撑杆2602随着相关联的输送带的运行而振动。

远程服务器2720的处理器2722通过将支撑杆2602的至少一个特征与存储在数据库2728中的至少一个特征进行比较,来预测输送带清洁器2604的至少一个属性。在一个实施例中,处理器2722监测由传感器2684检测到的振动信号(signature)的变化,以识别清洁器刀片的至少一个属性的变化。来自监测支撑杆2602的振动的给定传感器2684的信号包括多个不同的频率,可以执行快速傅立叶变换以识别信号中存在哪些频率。数据中可能有一些比其他频率更为显著的特定频率。随着输送带的运行,这些显著的频率或基础频率可能会随时间变化。例如,处理器2722可以观察检测到的基础频率是否从基线频率变化了若干赫兹,该基线频率是当传感器模块2600初始安装在支撑杆2602上时所观察到的。如果基础频率的改变大于预定阈值,则处理器2722可以确定清洁器刀片的至少一个属性已经发生改变。处理器2722可以使得通信接口2724向维护工人的智能手机2700发送警报。

例如,参考图34,提供了在测试期间获得的来自安装在输送带清洁器的支撑杆上的加速度计的信号的频域响应的曲线图3000。曲线图3000示出了频域响应的基础频率如何随着相关联的输送带系统的运行中的变化而变化。例如,当输送带上装有物料,并且输送带清洁器的张力为零或允许张力的100%时,测得的基础频率出现在频率3002处。当输送带上没有物料,并且输送带清洁器的张力为0%时,基础频率出现在频率3004处。当输送带上没有物料,并且输送带清洁器的张力为100%时,基础频率出现在频率3006处。用存储在数据库2728中的该历史数据,处理器2722将能够预测,如果在输送带清洁器的运行过程中测得的基础频率出现在类似于频率3004处,则带上没有物料,并且输送带清洁器的清洁器刀片经受到百分之零的张力。以这种方式,处理器2722可以基于支撑杆的一个或多个特征的历史数据,来预测输送带和/或输送带清洁器刀片的一个或多个当前属性。

作为另一示例,处理器2722可以通过识别支撑杆2602的加速度的一个或多个基础频率的频率和/或振幅从历史频率和/或振幅的偏移,来预测输送带清洁器2604的清洁器刀片的颤振。替代地或附加地,历史数据库2728可以包括代表其他输送带清洁器的支撑杆的一个或多个特征的历史数据,该其他输送带清洁器与相同的输送带或不同的输送带相关联。处理器2722可以利用来自其他输送带清洁器的历史数据来生成一个或多个偏差的阈值,当支撑件2602的至少一个特征的基础频率的频率和/或振幅中的偏差在触发要发送给维护团队的警报之前,该偏差必须满足的所述阈值。

处理器2722可以利用来自其他来源的数据,来预测输送带清洁器2604的清洁器刀片的至少一个属性。例如,通信接口2724可以从输送带清洁器2604的线性致动器接收位置数据。处理器2722可以使用该位置数据和所感测到的支撑杆2602的至少一个特征,来预测清洁器刀片是否与输送带接合。

数据库2728还包括用来对输送带清洁器2604的物理行为建模的多个算法。传感器模块2600、远程服务器2720或这两者可以使用该算法中的一个或多个。例如,基于经由通信2708从传感器模块2600接收到的信息,远程服务器2720可以向传感器模块2600发送通信2730,该通信2730包括算法的至少一部分(例如完整算法或算法的变量),其与安装有传感器模块2600的输送带清洁器2604的类型相对应。例如,远程服务器2720的处理器2722可以基于,例如,输送带清洁器2604的品牌、输送带清洁器2604的型号、输送带清洁器2604的尺寸、清洁器刀片的型号、被相关联的输送机输送的物料类型和/或其他信息,来选择算法的至少一部分。处理器2722使用算法的至少一部分来对从一个或多个传感器2684接收的数据执行初始处理。传感器模块2604可以由此为系统提供边缘处理。

使用所接收的算法的至少一部分,传感器模块2600可以计算当支撑杆2602在相关联的输送带的运行期间振动时,支撑杆2602的一个或多个特征。所述至少一个特征可以包括,例如,平移加速度、旋转加速度、位置、速度、重力方向或其组合。传感器模块2600可以将支撑杆2602的至少一个特征传输给远程服务器2720。处理器2720使用支撑杆2602的至少一个特征,来预测输送带清洁器2604的清洁器刀片的至少一个属性。所述至少一个属性可包括,例如,清洁器刀片是否与带接合、施加到清洁器刀片的张力、剩余的刀片高度、清洁器刀片是否颤动和/或输送带清洁器刀片的缓冲垫是否损坏。远程服务器2720还可以使用支撑杆2602的至少一个特征,来预测与输送带清洁器2604相关联的输送带的至少一个属性。输送带的至少一个属性可以包括,在输送带上是否存在物料、输送带是否在运行、输送带的速度、输送带是否在错轨或其组合。

参考图29,可能有一些输送带清洁器,其中其支撑杆没有延伸超出输送带清洁器的座架。在这些情况下,杆延伸件2800可用来在输送带的物料运送路径的外部创造额外的空间,用于安装传感器模块2600。杆延伸件2800包括具有环形壁2804的主体2802,该环形壁2804具有外表面2806,该外表面2806的尺寸和形状可设置成与杆延伸件2800所连接到的支撑杆相似或不同。外表面2806可以类似于圆柱体、直角棱柱或其他形状,并且相关联的传感器模块2600被配置为夹持在外表面2806上。

关于图29和图32,杆延伸件2800包括具有安装配置或初始配置的安装部分2810,其中安装部分2810的尺寸设置成被插入支撑杆2811的开口2812中。这将杆延伸件2800连接到支撑杆2811,尽管支撑杆2811在支撑杆2811的端部处具有座架2813。安装部分2810还包括展开配置(参见图33),其中安装部分2810与支撑杆2811的内表面2814接合,并将杆延伸件2800刚性地固定到支撑杆2811。

返回图29,安装部分2810包括一个或多个可偏转构件2820(例如弧形壁2822),其由间隙2824隔开。每个弧形壁2822包括基部部分2826和自由端部部分2828。安装部分2810包括扩张器2830,其具有管状主体2832和从管状主体2832径向向外延伸的壁2834。壁2834包括一个或多个凸轮壁2836,以及一个或多个防旋转壁2838。凸轮壁2836被配置为接合壁2822的内表面2840,并且将壁2822推开。防旋转壁2838的尺寸设置成装配到间隙2824中,以在扩张器2830将弧形壁2822推靠于支撑杆2811的内表面2814时,抵抗扩张器2830的转动。

参考图30,杆延伸件2800包括致动器2849,例如螺栓2850,其具有头部2852和从头部2852悬垂的柄部2854。杆延伸件2800包括基部,例如横销2854,其延伸穿过环形壁部分2804的贯通开口2856。横销2854包括贯通开口2856以及凹部部分2858,柄部2854延伸穿过该贯通开口2856,该凹部部分2858接收头部2852,并允许头部2852转动。柄部2854包括螺纹部分2860,其与扩张器2866的通孔2864的螺纹2862接合。这样,头部2852沿顺时针方向的转动使扩张器2866沿方向2870朝环形壁2804移位。当扩张器2866沿方向2870移位时,凸轮壁2836与壁2822的内表面2840接合,并且将壁2822推开。

参考图31,杆延伸件2800的纵向轴线2880延伸穿过扩张器2830的通孔2864。每个凸轮壁2836包含倾斜表面2882,其以相对于纵向轴线2880的角度2884延伸。角度2884可以在1度到18度的范围内,例如4度。

关于图32,杆延伸件2800被示出为连接到支撑杆2811,其中弧形壁2822和扩张器2830位于支撑杆2811的开口2812中。弧形壁2822已经进入到开口2812中,直到杆延伸件的肩部2890抵接支撑杆2811的端部表面2892。弧形壁2822包括弧形壁2822A、2822B,其相对彼此横跨开口2812定位。下面描述弧形壁2822A、2822B,尽管其他弧形壁2822也进行类似的操作。

最初,将弧形壁2822A、2822B定位,其中其外表面2894面向支撑杆2811的内表面2814。壁2822A、2822B在壁2822A、2822B的内表面2840之间具有初始距离2898。

参考图33,用户已经拧紧了螺栓2850,例如通过使用冲击扳手,这已经使扩张器2830沿着方向2870移位。凸轮壁2836的倾斜表面2882已将壁2822A、2822B推开,这使壁2822A、2822B的外表面2894与支撑杆2811的内表面2814接合。在一个方法中,扩张器2830的移位在壁2822A、2822B的内表面2840之间产生距离2912,该距离2912大于当杆延伸件2800在其初始配置时的距离2898。距离2898的这一增加可能会发生,因为在弧形壁2822和支撑杆2811的内表面2814之间可能存在径向间隙,其尺寸设置成允许杆延伸件2800连接到支撑杆2602。扩张器2830的移位使自由端部2828径向向外偏转到径向间隙中,并与支撑杆2811的内表面2814接触。

扩张器2830沿方向2870的运动可能使弧形壁2822的材料永久变形。壁2822抵靠支撑杆2811的变形,将杆延伸件2800永久地固定到支撑杆2811。然后,用户可以将传感器模块2600安装到杆延伸件2800。

在一个实施例中,杆延伸件2800的部件由一个或多个刚性的金属材料(例如钢)制成。杆延伸件2800的刚性材料以及由扩张器2830和弧形壁2822提供的牢固固定,允许杆延伸件2800以与支撑杆2811基本相似的方式振动。因此,在输送带运行期间,当杆延伸件2800与支撑杆2811振动时,传感器模块2600可测量杆延伸件2800的一个或多个特征。

在一个实施例中,横销2854被压配在贯通开口2856中。在另一个实施例中,横销2854被焊在贯通开口2856中。致动器2849和扩张器2830可具有多种配置,以将致动器2849的运动转换成扩张器2830在方向2870上的移位。例如,致动器2849可以包括螺纹连接到扩张器2830的轴上的螺母。螺母的转动会使该轴和扩张器2830沿方向2870移位。在另一个实施例中,致动器2849可以在不旋转的情况下轴向移位,以使扩张器2830在方向2870上移位。

本领域内的技术人员将认识到,在不脱离本发明的精神和范围的情况下,可以对上述实施例进行各种修改、变更和组合,并且这些修改、变更和组合被视为落入权利要求的范围内。例如,尽管本文中以顺序的方式来呈现和描述方法步骤,但所示和描述的一个或多个步骤可以被省略、重复、同时执行和/或以不同于图中所示和/或本文描述的顺序执行。此外,可以理解的是,如本领域已知的,用于促进上述方法的计算机可读指令可以存储在各种非暂态计算机可读介质中。

- 用于监测致动器系统的装置、用于提供用于监测致动器系统的装置的方法以及用于监测致动器系统的方法

- 一种用于胶带输送机的监测保护装置及胶带输送机