燃料电池用隔板及燃料电池用隔板的制造方法

文献发布时间:2023-06-19 09:29:07

技术领域

本公开涉及燃料电池用隔板及其制造方法。

背景技术

固体高分子燃料电池具备单电池。单电池具备膜电极接合体、设置于该膜电极接合体的两个面的一对气体扩散层、以及夹着该一对气体扩散层的一对隔板。各隔板具有凹凸形状。各气体扩散层通过碳纤维形成。在各隔板与各气体扩散层之间形成有供给燃料气体或氧化气体的气体流路。在这样的隔板的基材中的与气体扩散层对置的面形成有具有耐腐蚀性及导电性的涂膜,可实现隔板的耐腐蚀性的提高及隔板和气体扩散层的接触阻力的减小(例如参照专利文献1)。在专利文献1记载的隔板中,在基材的表面整体形成有由第1导电性粒子及树脂材料构成的第1层,仅在基材的凸部的顶面形成有由第2导电性粒子构成的第2层。

现有技术文献

专利文献

专利文献1:日本专利第5930036号公报

发明内容

发明要解决的课题

但是,在专利文献1记载的隔板中,由第1导电性粒子及树脂材料构成的第1层设置于基材的表面整体。在该情况下,有可能在第1层的表面中没有设置第2层的部分产生以下不良情况。即,在树脂材料的膜厚小的情况下,第1导电性粒子的一部分容易从树脂材料露出,有可能通过第1导电性粒子的露出部分腐蚀而在第1层产生缺陷,基材发生腐蚀。另外,在树脂材料的膜厚大的情况下,有可能由于剩余的树脂材料而产生毛刺,气体流路缩窄,或者通过隔板的厚度增大而使燃料电池堆整体的厚度增大。这样的不良情况有可能关系到燃料电池的性能下降。

本公开的目的在于提供能够抑制燃料电池的性能下降的燃料电池用隔板及燃料电池用隔板的制造方法。

用于解决课题的方案

用于达成上述目的的燃料电池用隔板,其中,具备:基材,其由金属板材构成,所述基材具备分别延伸的多个凸部及多个凹部,所述凸部及所述凹部交替地设置;第1层,其由耐腐蚀性材料构成,所述第1层设置于所述基材的一个面整体;以及第2层,其包含导电性粒子及树脂材料制的结合剂,所述第2层仅设置于所述第1层的表面中与所述基材的所述凸部的顶面对应的部分,所述导电性粒子仅包含于所述第2层。

根据上述结构,在基材的一个面整体设置有由耐腐蚀性材料构成的第1层。因此,当以将设置有该第1层的面与气体扩散层对置的方式配置隔板时,基材的一个面不露出到气体流路。另外,在第1层不包含导电性粒子。由此,能够抑制金属离子从基材的表面溶出。

另外,在第1层的表面中与接触气体扩散层的凸部的顶面对应的部分设置有上述第2层。在第2层包含导电性粒子,因此能够通过导电性粒子减小隔板和气体扩散层的接触阻力。

因此,能够抑制燃料电池的性能下降。

在上述燃料电池用隔板中优选的是,具备第3层,所述第3层包含石墨粒子及树脂材料制的结合剂,并且仅设置于所述第2层的表面。

根据上述结构,仅在第2层的表面设置有含有石墨粒子的第3层。因此,通过第2层的导电性粒子和第3层的石墨粒子接触,从而容易形成通过基材、第1层、第2层以及第3层与气体扩散层相连的导电路径。另外,由石墨粒子和碳纤维构成的气体扩散层由同性质的碳系材料构成,因此能够抑制第3层与气体扩散层之间的接触阻力增大。

另外,用于达成上述目的的燃料电池用隔板的制造方法,通过对由金属板材构成的基材进行冲压加工,从而将分别延伸的凸部及凹部交替地形成于所述基材,所述燃料电池用隔板的制造方法具备如下工序:冲压工序,通过对所述基材进行冲压,从而形成所述凸部及所述凹部;第1层形成工序,在所述基材的一个面整体形成第1层,所述第1层由耐腐蚀性材料构成;以及第2层形成工序,仅在所述第1层的表面中与所述基材的所述凸部的顶面对应的部分形成第2层,所述第2层包含导电性粒子及树脂材料制的结合剂,所述导电性粒子仅包含于所述第2层。

在上述燃料电池用隔板的制造方法中优选的是,具备第3层形成工序:仅在所述第2层的表面形成第3层,所述第3层包含石墨粒子及树脂材料制的结合剂。

根据这些方法,能够起到以基于上述燃料电池用隔板各自的作用效果为基准的作用效果。

在上述燃料电池用隔板的制造方法中优选的是,所述第1层由润滑性材料构成,在所述冲压工序之前进行所述第1层形成工序。

根据上述方法,在冲压工序中,在一个面形成有第1层的基材被冲压加工。此时,由润滑性材料构成的第1层夹在成型模具与基材之间,因此基材的冲压加工时的摩擦阻力减小。因此,能够减少冲压工序中的润滑油的使用量、或者不需要润滑油。

发明效果

根据上述燃料电池用隔板及燃料电池用隔板的制造方法,能够抑制燃料电池的性能下降。

附图说明

图1是关于燃料电池用隔板的一实施方式、以具有隔板的单电池为中心的燃料电池堆的放大剖视图。

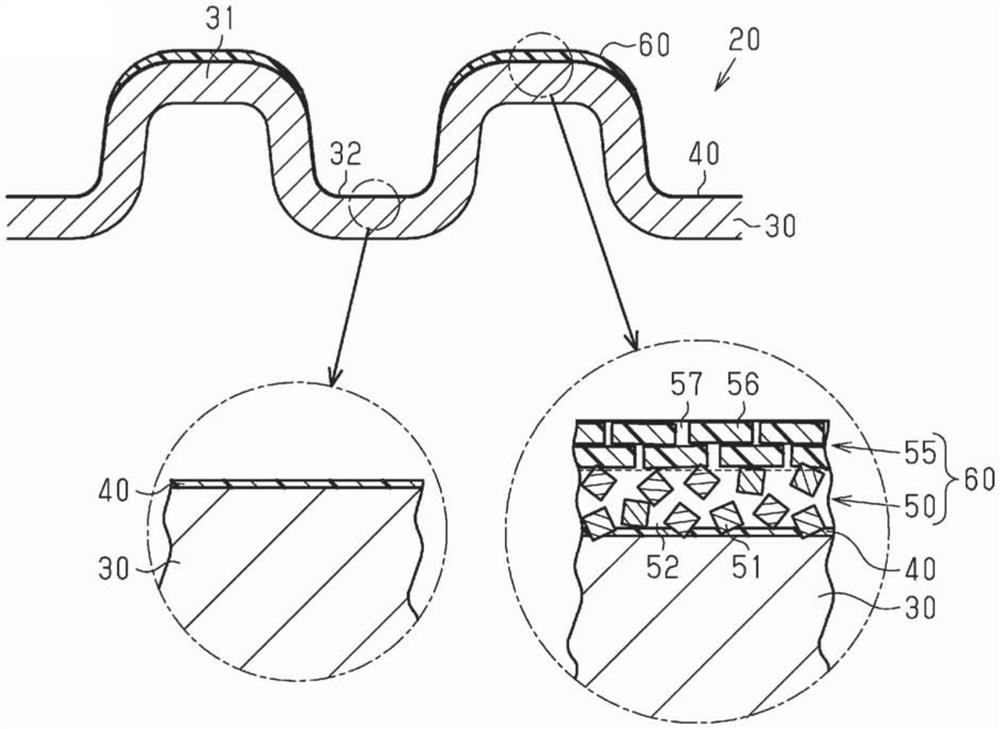

图2是示出相同实施方式的燃料电池用隔板的结构的剖视图。

图3是示出相同实施方式的第1层形成工序后的基材的剖视图。

图4是示出相同实施方式的冲压工序后的基材的剖视图。

图5是示出相同实施方式的第2层形成工序及第3层形成工序的剖视图。

具体实施方式

以下,参照图1~图5对一实施方式的燃料电池用隔板进行说明。

如图1所示,本实施方式的燃料电池用隔板使用于固体高分子燃料电池的电池堆100。另外,隔板20是后述的一对隔板21、22的总称。

电池堆100具有多个单电池10层积而成的结构。各单电池10具备膜电极接合体11、夹持该膜电极接合体11的一对隔板21、22、以及夹设在膜电极接合体11与各隔板21、22之间的气体扩散层14。各隔板21、22具有凹凸形状。各气体扩散层14利用碳纤维形成。膜电极接合体11具备作为离子交换膜的电介质膜12、和夹持电介质膜12的一对催化剂电极层13。

在隔板21交替地排列设置有第1凸部21a及第1凹部21b。在隔板22交替地排列设置有第2凸部22a及第2凹部22b。各凸部21a、22a及各凹部21b、22b分别沿着与图1的纸面正交的方向延伸。各隔板21、22的各凸部21a、22a的顶面与气体扩散层14对置。由隔板21的第1凹部21b和气体扩散层14划定的部分构成氢等燃料气体流通的气体流路。由隔板22的第2凹部22b和气体扩散层14划定的部分构成空气等氧化气体流通的气体流路。

另外,如图1所示,隔板21中的第1凹部21b的底部和与该隔板21相邻的隔板22的第2凹部22b的底部抵接。由隔板21的第1凸部21a的里面和与该隔板21相邻的隔板22中的第2凸部22a划定的部分构成供冷却水流通的冷却流路。

如图2所示,隔板20具备基材,该基材由例如不锈钢等金属板材构成,具有多个凸部31及多个凹部32。在基材中,凸部31和凹部32交替地设置。凸部31与一对隔板21、22的凸部21a、22a对应。另外,凹部32与一对隔板21、22的凹部21b、22b对应。在基材30的一个面(图2的上表面)整体设置有第1层40。在第1层40的表面中与凸部31的顶面对应的部分设置有导电层60。

第1层40例如是由具有耐腐蚀性及润滑性的热固化性树脂材料构成的薄膜层。另外,本实施方式的第1层40通过酚醛树脂形成,其厚度例如为1μm。

导电层60由设置于第1层40的表面上的第2层50和设置于第2层50上的第3层55构成。另外,本实施方式的导电层60的厚度例如为20~25μm。

第2层50具有由氮化碳构成的导电性粒子51和由环氧树脂构成的第1结合剂52。另外,第1层40的厚度小于导电性粒子51的最大凝集粒径。在此,所谓最大凝集粒径是指多个导电性粒子51不借助溶剂、树脂地相互接触而变为块状的物质的最大直径。

第3层55具有石墨粒子56和由聚偏氟乙烯(PVDF)树脂构成的第2结合剂57。

导电性粒子51贯穿在基材30的表面设置的第1层40而与基材30接触。另外,导电性粒子51和石墨粒子56相互接触。另外,聚偏氟乙烯是热塑性树脂,环氧树脂是热固化性树脂。另外,环氧树脂的热固化温度低于聚偏氟乙烯树脂的熔点。

接着,对燃料电池用隔板的制造方法进行说明。

首先,如图3所示,在基材30的一个面整体通过使用涂敷装置涂布酚醛树脂而形成第1层40(第1层形成工序)。

接着,如图4所示,通过利用成型模具(省略图示)对设置有第1层40的基材30进行冲压,从而成形为凸部31及凹部32交替地排列的形状(冲压工序)。

接着,如图5所示,在热转印装置80的固定模具81上以第1层40朝上的方式载置基材30。并且,在基材30的凸部31上载置热转印膜70。热转印膜70例如通过由聚对苯二甲酸乙二醇酯等构成的基膜71和涂布于基膜71的一个面的导电层60构成。

接着,利用固定模具81和可动模具85对基材30及热转印膜70加压。由此,第2层50的导电性粒子51贯穿第1层40而与基材30接触(参照图2)。

接着,通过对分别设置于固定模具81及可动模具85的电热丝82、86进行通电,从而将基材30加热到比环氧树脂的热固化温度高的预定温度。由此,导电层60被热转印到基材30的凸部31(第2层形成工序及第3层形成工序)。

这样制造成隔板20。

对本实施方式的作用及效果进行说明。

(1)隔板20具备:基材30,由金属板材构成;和第1层40,由耐腐蚀性材料构成,设置于基材30的一个面整体。基材30具备分别延伸的凸部31及凹部32。凸部31及凹部32交替地设置。另外,隔板20具备第2层50,第2层50包含导电性粒子51及树脂材料制的第1结合剂52,仅设置于第1层40的表面中与基材30的凸部31的顶面对应的部分。导电性粒子51仅包含于第2层50。包含石墨粒子56及树脂材料制的第2结合剂57的第3层55仅设置于第2层50的表面。

根据这样的结构,在基材30的一个面整体设置有由耐腐蚀性材料构成的第1层40。因此,当以将设置有第1层40的面与气体扩散层14对置的方式配置隔板20时,基材30的一个面不露出到气体流路。另外,在第1层40不包含导电性粒子51。由此,能够抑制金属离子从基材30的表面溶出。

另外,在第1层40的表面中与接触气体扩散层14的凸部31的顶面对应的部分设置有第2层50。在第2层50的表面设置有第3层55。在第2层50包含有导电性粒子51,因此通过导电性粒子51与基材30及石墨粒子56接触,从而容易形成通过基材30、第1层40、第2层50以及第3层55与气体扩散层14相连的导电路径。由此,能够减小隔板20和气体扩散层14的接触阻力。另外,第3层55的石墨粒子56和由碳纤维构成的气体扩散层14由同性质的碳系材料构成,因此能够抑制第3层55和气体扩散层14的接触阻力的增大。因此,能够抑制燃料电池的性能下降。

(2)第1层40的厚度小于导电性粒子51的最大凝集粒径。

根据这样的结构,在形成第2层50时,导电性粒子51的一部分贯穿第1层40到达基材30,并且另一部分从第1层40露出而容易与石墨粒子56接触。因此,容易通过导电性粒子5而形成基材30与第3层55的石墨粒子56之间的导电路径。

(3)隔板20的制造方法具备:冲压工序,通过冲压基材30而形成凸部31及凹部32;和第1层形成工序,在基材30的一个面整体形成由耐腐蚀性材料构成的第1层40。另外,该制造方法具备第2层形成工序:仅在第1层40的表面中与基材30的凸部31的顶面对应的部分形成第2层50,第2层50包括导电性粒子51及树脂材料制的第1结合剂52。导电性粒子51仅包含于第2层50。另外,该制造方法包括:第3层形成工序,在第2层50的表面形成第3层55,第3层55包含石墨粒子56及树脂材料制的第2结合剂57。

根据这样的方法,能够起到与上述作用效果(1)同样的作用效果。

(4)使得针对设置有由润滑性材料构成的第1层40的基材30进行冲压工序。

根据这样的方法,在冲压工序中,在一个面形成有第1层40的基材30被冲压加工。此时,由润滑性材料构成的第1层40夹在成型模具与基材30之间,因此可减小基材30的冲压加工时的摩擦阻力。因此,能够减少冲压工序中的润滑油的使用量、或者不需要润滑油。

本实施方式能够按如下变更而实施。本实施方式及以下变更例能够在技术上不矛盾的范围内相互组合而实施。

·在本实施方式中,使得在冲压工序之前进行第1层形成工序,但是也可以在冲压工序后进行第1层形成工序。在该情况下,只要例如通过喷涂而在基材30形成第1层40即可。

·在第3层55中,也能够除石墨粒子56之外,或者取代石墨粒子56而使用炭黑等其他的导电性粒子。

·也能够取代第2层50的导电性粒子51的氮化碳,而使用碳化钛、化钛等其他的导电性粒子。

·也能够在基材30的两个面形成第1层40、第2层50以及第3层55。

·第1层40的材料不限定于酚醛树脂。除此之外,第1层40的材料例如可以是与第2层50的第1结合剂52相同的环氧树脂,而且也可以是其他的热固化性树脂。另外,作为第1层40的材料,也能够采用聚对苯二甲酸乙二醇酯、聚四氟乙烯等热塑性树脂材料。另外,也能够利用由类金刚石(DLC)构成的碳层、具有导电性的陶瓷层等来形成第1层。

·能够将基材30的材料变更为不锈钢以外的其他的金属材料。作为这样的金属材料,例如可举出铝合金、镁合金、钛合金等。

附图标记说明

10:单电池;11:膜电极接合体;12:电介质膜;13:催化剂电极层;14:气体扩散层;20:隔板;21:隔板;21a:第1凸部;21b:第1凹部;22:隔板;22a:第2凸部;22b:第2凹部;30:基材;31:凸部;32:凹部;40:第1层;50:第2层;51:导电性粒子;52:第1结合剂;55:第3层;56:石墨粒子;57:第2结合剂;60:导电层;70:热转印膜;71:基膜;80:热转印装置;81:固定模具;82:电热丝;85:可动模具;86:电热丝;100:电池堆。

- 燃料电池隔板用不锈钢的制造方法、燃料电池隔板用不锈钢、燃料电池隔板以及燃料电池

- 燃料电池隔板用不锈钢的制造方法、燃料电池隔板用不锈钢、燃料电池隔板以及燃料电池