罐式集装箱及罐式集装箱框架

文献发布时间:2023-06-19 09:29:07

技术领域

本发明涉及集装箱领域,特别涉及一种罐式集装箱及罐式集装箱框架。

背景技术

罐式集装箱凭借其多功能、高效率等优势,在物流行业中使用非常广泛。罐式集装箱一般包括罐体和支撑罐体的罐式集装箱框架。罐式集装箱的框架主要包括端框和连接两端框的顶侧梁、底侧梁,通过顶侧梁在罐式集装箱框架的顶部安装步道、扶手栏杆等。

现有顶侧梁与端框的连接大都焊接方式,但需首先进行定位确定顶侧梁与端框的位置后再进行焊接。目前一般通过人工定位的方式确定顶侧梁与端框的焊接位置,但采用人工定位的方式不仅效率较低且工人劳动强度较大。

发明内容

本发明的目的在于提供一种顶侧梁与端框装方便的罐式集装箱框架及罐式集装箱,以解决现有技术中的问题。

为解决上述技术问题,本发明提供一种罐式集装箱框架,包括间隔设置的两端框和连接于两所述端框之间的顶侧梁;所述端框包括端框本体和固定于所述端框本体顶角处的定位件;所述端框本体的顶部设有相间隔的两顶角件及连接于两所述顶角件之间的端上梁;所述定位件包括固定连接而形成整体结构的防撞板、连接板和支撑板,所述防撞板与所述支撑板平行间隔设置,所述连接板连接所述防撞板与所述支撑板;所述防撞板搭接于所述端上梁上,所述防撞板的一端与所述顶角件的一侧面相接,另一端延伸至相邻的另一侧面,所述连接板连接于所述防撞板的下表面,且所述连接板与所述顶角件垂直;所述支撑板与所述顶角件相对设置;所述顶侧梁具有相互垂直连接的水平壁和侧壁,所述水平壁搭接于所述支撑板上,所述侧壁与所述连接板可拆卸连接。

在其中一实施方式中,所述连接板与所述防撞板的端部连接,所述支撑板与所述防撞板位于所述连接板的同侧而使所述防撞板、所述连接板及所述支撑板围合成一凹槽,所述凹槽的开口朝向内侧,所述顶侧梁位于所述凹槽内。

在其中一实施方式中,所述连接板与所述防撞板的中部连接,所述防撞板、所述连接板及所述支撑板围合成一凹槽,所述凹槽的开口朝向外侧,所述顶侧梁位于所述凹槽内。

在其中一实施方式中,所述角部定位件还包括一过渡件,所述过渡件固定连接于所述防撞板的下表面,且所述过渡件的两端分别与所述顶角件和所述连接板固定连接。

在其中一实施方式中,所述连接板上设有连接孔;所述侧壁的端部开设有与所述连接孔对应的安装孔;所述水平壁搭接于所述支撑板上,紧固件穿设所述连接孔与所述安装孔。

在其中一实施方式中,所述顶侧梁呈L形、U形或方管形。

在其中一实施方式中,所述连接板上设有连接孔;所述顶侧梁包括侧梁本体及连接于所述侧梁本体端部的安装件,所述水平壁和所述侧壁构成所述安装件,所述侧壁上上设有与所述连接孔对应的安装孔;所述水平壁搭接于所述支撑板上,紧固件穿设所述连接孔与所述安装孔。

在其中一实施方式中,所述安装件呈L形、U形或方管形。

在其中一实施方式中,所述防撞板包括第一防撞区、第二防撞区及连接所述第一防撞区和所述第二防撞区的第三防撞区,所述第一防撞区搭接于所述端上梁上,所述第二防撞区垂直于所述第一防撞区并与所述第一防撞区围合具有一缺口,所述缺口与所述顶角件相匹配,且所述防撞板的顶部不超出所述顶角件。

本发明还提供一种罐式集装箱,包括罐体和如上所述的罐式集装箱框架,所述罐式集装箱框架支撑所述罐体。

由上述技术方案可知,本发明的优点和积极效果在于:

本发明的罐式集装箱框架的端框包括端框本体和设置于端框本体顶角处的定位件,定位件包括固定连接为一整体结构的防撞板、连接板和支撑板,防撞板固定连接于端上梁上,且防撞板的一端与顶角件的一侧面相接,另一端延伸至相邻的另一侧面,支撑板与顶角件相对设置,而使得支撑板的位置固定,通过将顶侧梁的水平壁搭接于支撑板上,即可实现端框与顶侧梁之间的定位,操作简单,省时省力。且定位件的支撑板还可以实现对顶侧梁的支撑,进一步加强了罐式集装箱的强度。

同时,通过定位件的连接板与顶侧梁的侧壁的可拆卸连接而实现端框与顶侧梁之间的可拆卸连接,使得端框与顶侧梁之间的安装方便。

附图说明

图1为本发明罐式集装箱框架第一实施例的主视图;

图2为本发明罐式集装箱框架第一实施例中防撞件的主视图;

图3为本发明罐式集装箱框架第二实施例中防撞件的主视图;

图4为本发明罐式集装箱框架第三实施例的主视图。

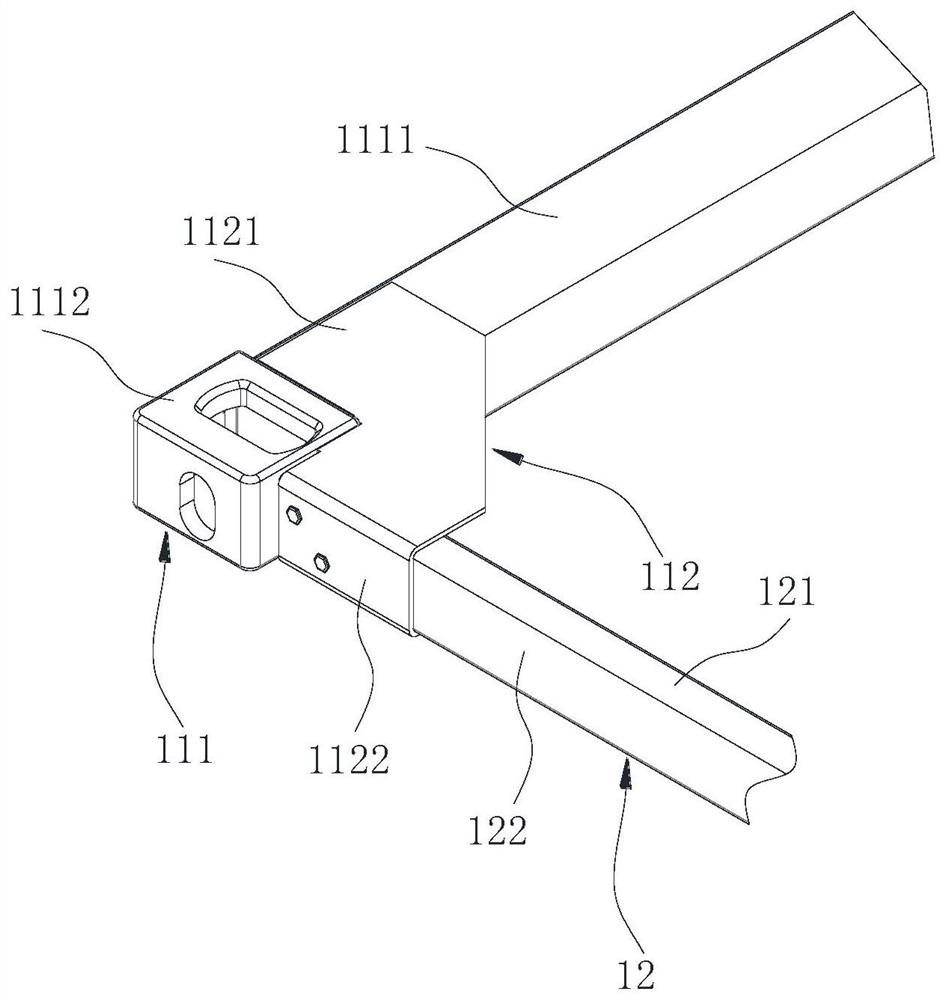

其中,附图标记说明如下:111、端框本体;1111、端上梁;1112、顶角件;112、定位件;1121、防撞板;1122、连接板;1123、支撑板;12、顶侧梁;121、顶壁;122、侧壁;

212、定位件;2121、防撞板;2122、连接板;2123、支撑板;

311、端框本体;3111、端上梁;3112、顶角件;312、定位件;3121、防撞板;3122、连接板;3123、支撑板;3124、过渡件;32、顶侧梁;321、侧梁本体;3221、顶壁;3222、侧壁。

具体实施方式

体现本发明特征与优点的典型实施方式将在以下的说明中详细叙述。应理解的是本发明能够在不同的实施方式上具有各种的变化,其皆不脱离本发明的范围,且其中的说明及图示在本质上是当作说明之用,而非用以限制本发明。

为了进一步说明本发明的原理和结构,现结合附图对本发明的优选实施例进行详细说明。

本发明提供一种罐式集装箱,主要包括罐体和罐式集装箱框架。罐式集装箱框架支撑罐体。

该罐式集装箱框架主要包括间隔设置的两端框、连接于两端框底部之间的底侧梁和连接于两端框顶部之间的顶侧梁。为方便说明,定义两顶侧梁相对的方向为内侧,两顶侧梁相背离的方向为外侧。

该罐式集装箱框架的端框与顶侧梁的定位简单,节约了定位时间,降低了劳动强度,且两者之间为可拆卸连接使得两者之间的装配方便,因此,提高了罐式集装箱的生产效率。

以下通过各实施例详细介绍罐式集装箱框架。

罐式集装箱框架第一实施例

参阅图1,端框包括端框本体111和连接于端框本体111顶角的定位件112。

端框本体111包括端上梁1111、端下梁、两相互平行的角柱、两顶角件1112和两底角件,该端上梁1111、端下梁和两角柱通过两顶角件1112、两底角件合围成一个方框结构。其中,端上梁1111连接于两顶角件1112之间,端下梁连接于两底角件之间。

具体地,顶角件1112和底角件上均具有角锁孔,用于罐式集装箱的起吊、搬运、固定和堆码等。

参阅图2,定位件112包括防撞板1121、连接板1122和支撑板1123。防撞板1121与支撑板1123平行间隔设置,连接板1122连接防撞板1121与支撑板1123,防撞板1121、连接板1122和支撑板1123固定连接形成一整体结构。本实施例中,定位件112一体成型,即防撞板1121、连接板1122与支撑板1123通过一体弯折成型。

防撞板1121搭接于端上梁1111上,防撞板1121的一端与顶角件1112的一侧面相接,另一端延伸至相邻的另一侧面并相接。防撞板1121用于在罐式集装箱堆码时吸收冲击力,减小位于上方的罐式集装箱对位于下方的罐式集装箱顶角件1112上的冲击力。

防撞板1121包括第一防撞区、第二防撞区和第三防撞区。第一防撞区呈方形,并位于端上梁1111的上方。第二防撞区呈方形,并与第一防撞区垂直,且第二防撞区与第一防撞区之间形成有一缺口,该缺口与顶角件1112相匹配,而使第一防撞区与顶角件1112的一侧面相接,第二防撞区与相邻的另一侧面相接。

第三防撞区呈三角形,本实施例中,三角形为直角三角形,两直角边分别连接第一防撞区和第二防撞区,三角形的斜边朝向罐体。

防撞板1121与端框本体111固定连接时,顶角件1112位于于防撞板1121的缺口处,防撞板1121位于端上梁1111的顶部,且防撞板1121的顶部不超出顶角件1112。第一防撞区的下表面与端上梁1111的上表面焊接连接,且第一防撞区及第二防撞区均与顶角件1112的侧面焊接连接,而实现防撞板1121与端框本体111的固定连接。

连接板1122连接于防撞板1121的下表面,且连接板1122与顶角件1112垂直。具体地,连接板1122连接于第二防撞区的端部。本实施例中,连接板1122与顶角件1112抵接,并焊接连接。

连接板1122上设有连接孔。本实施例中,连接板1122上设有两连接孔,且两连接孔错位设置,即两连接孔即不位于同一高度位置,也不位于同一水平位置。且靠近第一防撞区的连接孔位于远离第一防撞区的连接孔的上方。连接孔采用该设置,使得载荷分布较分散。其他实施例中,连接孔的数量及连接孔的布置方式可根据实际需要而设置。

支撑板1123连接于连接板1122的底端,并与防撞板1121均位于连接板1122的内侧,而使支撑板1123、防撞板1121及连接板1122围合成一凹槽,该凹槽的开口朝向内侧。

支撑板1123与顶角件1112相对设置,指沿罐式集装箱的长度方向,支撑板1123与顶角件1112位于同一直线上。

本实施例中,支撑板1123与顶角件1112抵接,并焊接连接。

支撑板1123的外侧和内侧均不超出顶角件1112,而不影响罐式集装箱框架的宽度。

顶侧梁12连接于两端框之间。其中,顶侧梁12可为分体式,还可以为一体式。在此不对顶侧梁12的形式做限制,连接在两端框之间的即为顶侧梁12。

顶侧梁12包括相互平行且间隔设置的顶壁121和底壁及连接在顶壁121与底壁之间的侧壁122,顶壁121和底壁水平壁。本实施例中,顶壁121、底壁及侧壁122围合形成一U形结构,底壁构成水平壁。侧壁122上设有与连接孔对应的安装孔。

顶侧梁12与端框安装时,顶侧梁12放置于定位件112的凹槽中,使顶侧梁12的侧壁122与连接板1122贴合,底壁搭接于支撑板1123上,因定位件112与端框本体111固定连接,而使得支撑板1123的连接方位确定,顶侧梁12的底壁与支撑板1123搭接,即实现顶侧梁12与端框的定位,简单且省时省力。且支撑板1123还能够支撑顶侧梁12,进一步加强了顶侧梁12与端框之间的连接强度。再通过紧固件穿设连接孔与安装孔实现端框与顶侧梁12的可拆卸连接。具体地,紧固件包括螺栓和螺母,在需要组装时,只需将螺栓插入安装孔和连接孔并将螺母拧上即可;需要拆卸时,拧下螺母拿出螺栓即可。其他实施例中,紧固件还可以为铆钉。

通过可拆卸连接使得端框与顶侧梁12之间的安装方便。

另一变形结构中,顶侧梁12还可以呈L型,即顶侧梁12包括侧壁122与底壁,底壁构成水平壁。侧壁122上设有与连接孔对应的安装孔。顶侧梁12与端框安装时,侧壁122与连接板1122贴合,底壁搭接于支撑板1123上,即实现顶侧梁12与端框的定位。再通过紧固件穿设连接孔与安装孔实现端框与顶侧梁12的可拆卸连接。

顶侧梁12还可呈方管形,即顶侧梁12包括顶壁121、底壁和连接在顶壁121与底壁之间的两侧壁122,顶壁121、底壁和两侧壁122围合形成一空心的方形管状结构。底壁为水平壁,两侧壁122上均开设有安装孔,且两侧壁122上的安装孔对应设置。顶侧梁12与端框安装时,顶侧梁12中位于外侧的侧壁122与连接板1122贴合,底壁搭接于支撑板1123上,即实现顶侧梁12与端框的定位。再通过紧固件同时穿设两侧壁122上的安装孔及连接板1122上的连接孔,而实现端框与顶侧梁12的可拆卸连接。

又一变形结构中,顶侧梁12包括侧梁本体和连接于侧梁本体端部的安装件。侧梁本体可为方管、槽钢、角钢或其他形状。采用该设计,侧梁可根据需要选择各种形状的侧梁本体。

进一步地,侧梁本体的两端还连接有封板。

安装件包括垂直连接的侧壁122和底壁,底壁构成水平壁,侧壁122上设有与连接孔相对应的安装孔。其中,安装件可呈L形、U形或方管形。

顶侧梁12与端框安装时,通过底壁搭接于定位件112的支撑板1123上,而实现端框与顶侧梁12的定位。

本实施例通过将定位件112设置为一整体结构,且定位件112与端框本体111固定连接,并使支撑板1123与顶角件1112相对设置,而使得支撑板1123的位置固定,通过将顶侧梁12的水平壁搭接于支撑板1123上,即可实现端框与顶侧梁12之间的定位,操作简单,省时省力。且定位件112的支撑板1123还可以实现对顶侧梁12的支撑,进一步加强了罐式集装箱的强度。。

同时,通过定位件112的连接板1122与顶侧梁12的侧壁122的可拆卸连接而实现端框与顶侧梁12之间的可拆卸连接,使得端框与顶侧梁12之间的安装方便。

罐式集装箱框架第二实施例

参阅图3,本实施例与罐式集装箱框架第一实施例的区别在于:本实施例中,连接板2122连接于防撞板2121的中部。具体地,连接板2122与第二防撞区的底部连接。连接板2122上设有连接孔。

支撑板2123连接于连接板2122的底部,且连接板2122、支撑板2123及防撞板2121共同围合形成的凹槽的开口向外侧。

本实施例中,支撑板2123的外侧和内侧均不超出顶角件,而不影响罐式集装箱的宽度。

顶侧梁包括相互平行且间隔设置的顶壁和底壁及连接在顶壁与底壁之间的侧壁,顶壁和底壁水平壁。本实施例中,顶壁、底壁及侧壁围合形成一U形结构,底壁构成水平壁。侧壁上设有与连接孔对应的安装孔。

顶侧梁与端框安装时,顶侧梁放置于定位件212的凹槽中,使顶壁和底壁与连接板2122抵接,侧壁位于连接板2122的外侧,底壁搭接于支撑板2123上而实现顶侧梁与端框的定位。

另一变形结构中,顶侧梁呈L型时,即顶侧梁包括侧壁与底壁,侧壁上开设有与连接孔对应的安装孔。顶侧梁与端框安装时,底壁与连接板2122抵接,侧壁位于连接板2122的外侧,底壁搭接于支撑板2123上而实现顶侧梁与端框的定位。

顶侧梁还可呈方管形,即顶侧梁包括顶壁、底壁和连接在顶壁与底壁之间的两侧壁,顶壁、底壁和两侧壁围合形成一空心的方形管状结构。两侧壁上均开设有安装孔,且两侧壁上的安装孔对应设置。顶侧梁与端框安装时,顶侧梁中位于内侧的侧壁与连接板2122贴合,底壁搭接于支撑板2123上,即实现顶侧梁与端框的定位。再通过紧固件同时穿设两侧壁上的安装孔及连接板2122上的连接孔,而实现端框与顶侧梁的可拆卸连接。

本实施例中罐式集装箱框架的其他特征可参照第一实施例,不再详述。

罐式集装箱框架第三实施例

参阅图4,本实施例与罐式集装箱框架第一实施例的区别在于:本实施例中的端框同样包括端框本体311和固定于端框本体311顶角的定位件312。

端框本体311包括端上梁3111、端下梁、两相互平行的角柱、两顶角件3112和两底角件,该端上梁3111、端下梁和两角柱通过两顶角件3112、两底角件合围成一个方框结构。其中,端上梁3111连接于两顶角件3112之间,端下梁连接于两底角件之间。

本实施例中,定位件312还包括过渡件3124。

过渡件3124固定连接于防撞板3121的下表面,且过渡件3124的两端分别与顶角件3112和连接板3122固定连接。本实施例中,过渡件3124与顶角件3112相对设置,即沿罐式集装箱的长度方向,过渡件3124与顶角件3112位于同一直线上。

本实施例中,过渡件3124呈内部中空的管状,其一端与顶角件3112焊接连接,另一端焊接有封板,以封住过渡件3124的端部。

本实施例中,支撑板3123连接于连接板3122的顶端,且支撑板3123的顶部低于防撞板3121的顶部。

本实施例中,顶侧梁32包括侧梁本体321和连接于侧梁本体321端部的安装件。安装件包括垂直连接的侧壁3222和顶壁3221,顶壁3221构成水平壁,侧壁3222上设有与连接孔相对应的安装孔。

在本实施例中,各顶侧梁32的侧壁3222与水平壁不管呈L形、U形还是方管形,其水平壁均由顶壁3221构成,顶壁3221搭接于支撑板3123上而实现端框与顶侧梁32之间的定位。

另一变形结构中,支撑板3123还可以连接于连接板3122的底端。

本实施例中罐式集装箱框架的其他特征可参照第一实施例,不再详述。本实施例中的罐式集装箱框架通过安装件可实现各种结构的侧梁本体321与端框之间的可拆卸连接。

由上述技术方案可知,本发明的优点和积极效果在于:

本发明的罐式集装箱框架的端框包括端框本体和设置于端框本体顶角处的定位件,定位件包括固定连接为一整体结构的防撞板、连接板和支撑板,防撞板固定连接于端上梁上,且防撞板的一端与顶角件的一侧面相接,另一端延伸至相邻的另一侧面,支撑板与顶角件相对设置,而使得支撑板的位置固定,通过将顶侧梁的水平壁搭接于支撑板上,即可实现端框与顶侧梁之间的定位,操作简单,省时省力。且定位件的支撑板还可以实现对顶侧梁的支撑,进一步加强了罐式集装箱的强度。

同时,通过定位件的连接板与顶侧梁的侧壁的可拆卸连接而实现端框与顶侧梁之间的可拆卸连接,使得端框与顶侧梁之间的安装方便。

虽然已参照几个典型实施方式描述了本发明,但应当理解,所用的术语是说明和示例性、而非限制性的术语。由于本发明能够以多种形式具体实施而不脱离发明的精神或实质,所以应当理解,上述实施方式不限于任何前述的细节,而应在随附权利要求所限定的精神和范围内广泛地解释,因此落入权利要求或其等效范围内的全部变化和改型都应为随附权利要求所涵盖。

- 罐式集装箱及罐式集装箱框架

- 罐式集装箱及罐式集装箱框架