口罩打片机

文献发布时间:2023-06-19 09:30:39

技术领域

本发明涉及医疗机械领域,具体涉及一种口罩打片机。

背景技术

口罩机的原理主要是将各层布料(熔喷布、无纺布等)、鼻梁条一起输送,然后通过焊接,将各层布料、鼻梁条熔接呈口罩片材,然后进行切断、将成品口罩和废料分离。

目前的口罩机械存在的问题是:口罩加工制造效率低,次品率较高,需要大量的人工参与收集废料。

发明内容

本发明要解决的技术问题是:克服现有技术的不足,提供一种口罩打片机,解决以往口罩制片效率低的问题。

本发明解决其技术问题所采用的技术方案是:

一种口罩打片机,包括

放料装置,适于放置口罩布料并将布料输出;

鼻梁条输送装置,适于输送鼻梁条;

口罩成型焊接装置,适于将多层布料和鼻梁条熔接成口罩片材,并将熔接好的口罩片材切断输出;以及

口罩本体输送装置,适于将口罩片材中口罩成品分离出来并将口罩成品输出。

进一步的,所述口罩成型焊接装置包括焊接座、第一过布轮组、封边花辊组、第一牵引花辊组以及切刀辊组;所述第一过布轮组、封边花辊组、第一牵引花辊组以及切刀辊组在焊接座上从右向左设置;

所述第一过布轮组适于将各个布料汇成一线,并且封边花辊组将各个布料封边成口罩片材,在所述第一牵引花辊组的牵引下,由切刀辊组在口罩片材上切出切断成型。

进一步的,所述封边花辊组包括封边花辊和模头,所述模头位于封边花辊下方,所述封边花辊上设置多个凸齿。

进一步的,所述鼻梁条输送装置包括基座、鼻梁嘴、鼻梁条过板、鼻梁条输送轮以及切刀轮;所述鼻梁条过板、鼻梁嘴在基座上做固定设置,所述鼻梁条输送轮、切刀轮安装于鼻梁条过板上方的基座上;

所述鼻梁条输送轮适于对鼻梁条过板上的鼻梁条从右向左进行输送,所述切刀轮适于对输送的鼻梁条切断,并将切断后的鼻梁条从鼻梁嘴中输出。

进一步的,所述口罩本体输送装置包括两块输送侧板、输送带、第一分离辊轴和第二分离辊,所述两块输送侧板做固定设置,所述输送带设置在两块输送侧板之间;

所述第一分离辊轴和第二分离辊固定设置在两块输送侧板上,所述第一分离辊轴中部设置第一分离轮,所述第二分离辊两侧设置第二分离轮。

进一步的,所述放料装置包括放料支架、送料组件以及牵引组件;

所述送料组件设置于放料架上,适于安装片材卷,并带动片材卷旋转出料;

所述送料组件包括送料安装座、旋转轴、套管、一对梭体以及一对锁紧螺母;所述旋转轴转动设置在送料安装座上,所述套管套接与旋转轴外部,所述套管与旋转轴之间设置第一径向螺钉,以带动旋转轴和套管做同步旋转出料;

所述套管的两端分别设置梭体,所述梭体套管形成可拆卸连接,所述片材卷夹持于两个梭体之间,并由旋转轴带动转动。

进一步的,所述套管侧壁开设轴向调节槽,所述第一径向螺钉穿过轴向调节槽后与旋转轴连接,所述套管适于经轴向调节槽沿旋转轴做轴向位置调节;

所述旋转轴上设置紧固件、弹簧以及锁紧螺母,所述紧固件固定设置于套管内侧的旋转轴上,所述弹簧位于紧固件和套管之间,以对弹簧内端进行抵接;

所述锁紧螺母螺接在旋转轴外端,以限制套管向外移动。

进一步的,所述牵引组件包括牵引安装座、旋转杆以及牵引架,所述旋转杆与牵引安装座转动连接,所述牵引架固定设置在旋转杆上,所述片材卷的片材经牵引架引导输出;

所述旋转杆设置有用于调节牵引架平衡的平衡调节机构;

所述平衡调节机构包括平衡安装块、平衡杆、砝码、金属片、上金属感应开关和下金属感应开关;

所述平衡安装块与旋转杆固定连接,所述平衡杆固定设置在平衡安装块一侧,所述金属片固定设置在平衡安装块另一侧,所述砝码设置在平衡杆上;

所述上金属感应开关和下金属感应开关分别设置在牵引安装座上;

所述金属片随旋转杆向上旋转至上限位时,适于被上金属感应开关探测;

所述金属片随旋转杆向下旋转至下限位时,适于被下金属感应开关探测。

进一步的,所述口罩打片机还包括废料回收装置,所述废料回收装置包括回收支架、两块回收侧板以及第二牵引花辊组,两块回收侧板在回收支架上做固定设置,所述第二牵引花辊组安装在两块回收侧板上。

本发明的有益效果是:

提供一种口罩打片机,可以高效的实现口罩制片,次品率得到降低,可实现自动化生产。

附图说明

下面结合附图对本发明进一步说明。

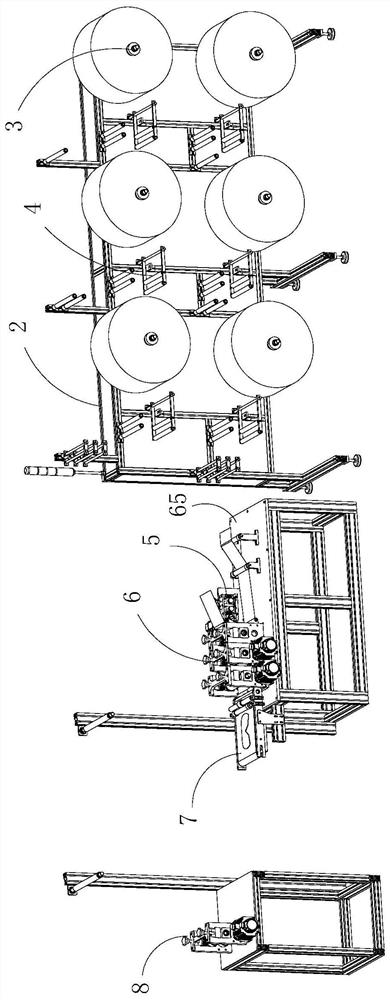

图1是本发明口罩打片机示意图;

图2和图3是鼻梁条输送装置示意图;

图4是切刀轮示意图;

图5是口罩成型焊接装置示意图;

图6是封边花辊组示意图;

图7是第一牵引花辊组示意图;

图8是口罩本体输送装置示意图;

图9是放料装置示意图;

图10是送料组件示意图;

图11是牵引组件示意图;

图12是废料回收装置示意图;

其中,2、放料架,21、导料杆组,22、缺布感应装置,3、送料组件,31、送料安装座,32、旋转轴,33、套管,33A、轴向调节槽,34、梭体,35、紧固件,36、弹簧,37、锁紧螺母;4、牵引组件,41、牵引安装座,42、旋转杆,43、平衡安装块,44、平衡杆,45、砝码,46、金属片,47、上金属感应开关,48、下金属感应开关,49、牵引架,49A、支架,49B、牵引辊;

5、鼻梁条输送装置,51、基座,52、鼻梁条过板,53、鼻梁条输送轮,54、鼻梁嘴,55、切刀轮,55A、切刀;

6、口罩成型焊接装置,61、第一过布轮组,62、封边花辊组,62A、模头,62B、封边花辊,63、第一牵引花辊组,64、切刀辊组,65、焊接座;

7、口罩本体输送装置,71、输送侧板,72、输送带,73、第一分离辊轴,731、第一分离轮,74、第二分离辊,741、第二分离轮;

8、废料回收装置,81、第二牵引花辊组。

具体实施方式

现在结合附图对本发明作进一步的说明。这些附图均为简化的示意图仅以示意方式说明本发明的基本结构,因此其仅显示与本发明有关的构成。

如图1至图12所示,一种口罩打片机,包括

放料装置,适于放置口罩布料并将布料输出;

鼻梁条输送装置5,适于输送鼻梁条;

口罩成型焊接装置6,适于将多层布料和鼻梁条熔接成口罩片材,并将熔接好的口罩片材切断输出;以及

口罩本体输送装置7,适于将口罩片材中口罩成品分离出来并将口罩成品输出。

具体的,本实施例中,如图5图6图7所示,所述口罩成型焊接装置6包括焊接座65、第一过布轮组61、封边花辊组62、第一牵引花辊组63以及切刀辊组64;所述第一过布轮组61、封边花辊组62、第一牵引花辊组63以及切刀辊组64在焊接座65上从右向左设置;所述第一过布轮组61适于将各个布料汇成一线,并且封边花辊组62将各个布料封边成口罩片材,在所述第一牵引花辊组63的牵引下,由切刀辊组64在口罩片材上切出切断成型。

具体的,本实施例中,如图6所示,所述封边花辊组62包括封边花辊62B和模头62A,所述模头62A位于封边花辊62B下方,所述封边花辊62B上设置多个凸齿。模头62A连接超声波发生器,超声波发生器开启使焊头发波产生震动频率,将多层布料进行熔接在一起。

如图7所示,第一牵引花辊组63包括上下两个牵引花辊,切刀辊组64的结构与第一牵引花辊组63的结构相同,区别在于,切刀辊和牵引花辊结构不同,实际的工作原理和安装结构均是相同的,并且对于该辊组的安装结构属于本领域的常规安装结构,对此不做赘述。

第一牵引花辊组63由第一电机驱动,两个牵引花辊、封边花辊62B上分别齿轮,牵引花辊同样封边花辊62B形成齿轮啮合,通过第一电机带动牵引花辊、封边花辊62B转动。

具体的,本实施例中,如图2图3图4所示,所述鼻梁条输送装置5包括基座51、鼻梁嘴54、鼻梁条过板52、鼻梁条输送轮53以及切刀轮55;所述鼻梁条过板52、鼻梁嘴54在基座51上做固定设置,所述鼻梁条输送轮53、切刀轮55安装于鼻梁条过板52上方的基座51上。

所述鼻梁条输送轮53适于对鼻梁条过板52上的鼻梁条从右向左进行输送,所述切刀轮55适于对输送的鼻梁条切断,并将切断后的鼻梁条从鼻梁嘴54中输出。

如图4所示的切刀轮55,在轮体上设置切刀55A,切刀轮55旋转,通过切刀55A将鼻梁条切断,然后将切断之后的鼻梁条输出。

鼻梁条输送轮53的数量为两个,切刀轮55、两个鼻梁条输送轮53之间通过齿轮组相互啮合传动,第三电机驱动切刀轮55转动,从而带动两个鼻梁条输送轮53一起转动。

具体的,本实施例中,鼻梁条输送装置5的基座51安装在焊接座65上。

具体的,本实施例中,如图8所示,所述口罩本体输送装置7包括两块输送侧板71、输送带72、第一分离辊轴73和第二分离辊74,所述两块输送侧板71做固定设置,所述输送带72设置在两块输送侧板71之间;所述第一分离辊轴73和第二分离辊74固定设置在两块输送侧板71上,所述第一分离辊轴73中部设置第一分离轮731,所述第二分离辊74两侧设置第二分离轮741。

口罩本体输送装置7的两块输送侧板71同时与焊接座65和切刀辊组64的之间固定连接。

切刀辊组64由第二电机驱动带动,切刀辊与输送带72中的传动轴之间通过齿轮组配合,第二电机驱动切刀辊转动的时候,同步带动输送带72工作。

具体的,本实施例中,如图9至图11所示,所述放料装置包括放料支架、送料组件3以及牵引组件4;

所述送料组件3设置于放料架2上,适于安装片材卷,并带动片材卷旋转出料;

所述送料组件3包括送料安装座31、旋转轴32、套管33、一对梭体34以及一对锁紧螺母37;所述旋转轴32转动设置在送料安装座31上,所述套管33套接与旋转轴32外部,所述套管33与旋转轴32之间设置第一径向螺钉,以带动旋转轴32和套管33做同步旋转出料;

所述套管33的两端分别设置梭体34,所述梭体34套管33形成可拆卸连接,所述片材卷夹持于两个梭体34之间,并由旋转轴32带动转动。

具体的,本实施例中,如图10所示,所述套管33侧壁开设轴向调节槽33A,所述第一径向螺钉穿过轴向调节槽33A后与旋转轴32连接,所述套管33适于经轴向调节槽33A沿旋转轴32做轴向位置调节;

所述旋转轴32上设置紧固件35、弹簧36以及锁紧螺母37,所述紧固件35固定设置于套管33内侧的旋转轴32上,所述弹簧36位于紧固件35和套管33之间,以对弹簧36内端进行抵接;

所述锁紧螺母37螺接在旋转轴32外端,以限制套管33向外移动。

送料安装座31上设置第四电机,第四电机通过齿轮组带动旋转轴32做旋转。

具体的,本实施例中,如图11所示,所述牵引组件4包括牵引安装座41、旋转杆42以及牵引架49,所述旋转杆42与牵引安装座41转动连接,所述牵引架49固定设置在旋转杆42上,所述片材卷的片材经牵引架49引导输出;

所述旋转杆42设置有用于调节牵引架49平衡的平衡调节机构;

所述平衡调节机构包括平衡安装块43、平衡杆44、砝码45、金属片46、上金属感应开关47和下金属感应开关48;

所述平衡安装块43与旋转杆42固定连接,所述平衡杆44固定设置在平衡安装块43一侧,所述金属片46固定设置在平衡安装块43另一侧,所述砝码45设置在平衡杆44上;

所述上金属感应开关47和下金属感应开关48分别设置在牵引安装座41上;

所述金属片46随旋转杆42向上旋转至上限位时,适于被上金属感应开关47探测;

所述金属片46随旋转杆42向下旋转至下限位时,适于被下金属感应开关48探测。

牵引架49包括支架49A以及设置在支架49A上的两个牵引辊49B,片材从这两个牵引辊49B中绕过。

片材绕过牵引架49的时候,如果片材运行过程中拉的太紧,旋转杆42转动带着砝码45就会往下坠,同时金属片46向上移动,旋转到上限位的时候就会被上金属感应开关47探测到,下金属感应开关48将信号反馈给PLC控制器,PLC控制器控制第四电机使其减慢速度,相反,如果片材太松,砝码45就会上升,金属片46下降至下限位的时候就会被下金属感应开关48探测到,此时,下金属感应开关48将信号反馈给PLC控制器,PLC控制器控制驱动电机使其提升速度,通过平衡调节机构将布料的运转处于平衡转态。

具体的,本实施例中,所述放料架2上设置导料杆组21,所述导杆组件包括多根导料杆,导料杆上下设置,适于将从牵引架49输出的片材穿入导料杆组21。

具体的,本实施例中,所述放料架2上设置缺布感应装置22,所述缺布感应装置22包括托架和光纤传感器,片材从托架上输出,所述光纤传感器适于探测托架上的片材,光纤传感器检测不到片材的时候,就会把信号反馈给PLC控制器,然后PLC控制器发出报警以提醒操作人员。

具体的,本实施例中,如图12所示,所述口罩打片机还包括废料回收装置8,所述废料回收装置8包括回收支架、两块回收侧板以及第二牵引花辊组81,两块回收侧板在回收支架上做固定设置,所述第二牵引花辊组81安装在两块回收侧板上。

第二牵引花辊组81的结构与第一牵引花辊组63的结构相同,第二牵引花辊由第五电机驱动作业。

口罩打片机包括PLC控制器,PLC控制器分别于各个电机以及传感器之间连接,可以根据实时反馈的信号控制各个电机作业。

工作流程如下:

将五种制备口罩的卷状布料安装在放料装置的送料组件3上,卷状布料设置在套管33上,被两个梭体34夹持固定,第四电机驱动旋转轴32转动,带动套管33和布料一起旋转输出布料,布料经过牵引组件4调节松紧;从送料组件3上输出的布料进入口罩成型焊接装置6的第一过布轮组61,使布料形成一条直线;鼻梁条也可以防止在料架上,然后由鼻梁条输送装置5进行输送,两个鼻梁条输送轮53带动鼻梁条移动,再由切刀轮55进行切断,切断之后的鼻梁条从鼻梁嘴54输出,夹持于五层布料之间一起进入第一过布轮组61中,经过封边花辊组62对布料进行封边滚花,第一牵引花辊组63带动封边之后的口罩片材继续向左移动,再被切刀辊组64进行切割,被切割之后的口罩片材从第一分离辊轴73和第二分离辊74之间穿过,口罩片材在输送过程中,第一分离轮731将成品口罩分离到输送带72上被输送走,口罩的废料被两个第二分离轮741输送至废料回收装置8,废料回收装置8的第二牵引花辊组81带动废料向左移动,实现对废料的收集。

本发明的口罩打片机,口罩布料和鼻梁条进行稳定的输送,避免出现输送偏移的现象,机构稳定可靠,整体自动化生产,提高了口罩片材的生产效率和产能。

以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

- 一种口罩打片机口罩片出料转送装置

- 一种口罩打片机口罩片出料转送装置