显示模组的贴合结构及贴合方法

文献发布时间:2023-06-19 09:30:39

技术领域

本发明涉及显示模组贴合生产技术领域,尤其涉及一种显示模组的贴合结构及贴合方法。

背景技术

OCA(Optically Clear Adhesive)是具有光学透明的一层特种无基材的双面胶,用于胶结透明光学元件(如镜头等)的特种粘胶剂。要求具有无色透明、光透过率在90%以上、胶结强度良好,可在室温或中温下固化,且有固化收缩小等特点。在显示模组的盖板与液晶玻璃等的贴合工艺中得到普遍应用。在显示模组的贴合工艺中,一般采用OCA全贴合工艺,即OCA胶覆盖整个盖板和液晶玻璃上方的上偏光片进行贴合,贴合后再进行消泡,但盲孔区易出现气泡,导致不良品居高不下。另有显示模组生产厂家采用高流动性OCA胶进行贴合,再通过高温、高压消泡,以减少盲孔区出现气泡的几率,但高流动性OCA胶采购成本较普通OCA胶大大增加,并且储存条件严格,需在-10-0℃进行储存,贴合完成后需采用专用消泡机进行高温、高压除泡,消泡时间为30-60min,可见采用高流动性OCA胶进行贴合,导致生产工艺繁琐,生产制程增长,且成本较高。

因此,现有技术有缺陷,需要进行改进。

发明内容

为解决以上存在的技术问题,本发明提供一种显示模组的贴合结构,采用普通OCA胶进行贴合,通过在上偏光片的第一通孔内预先贴附第二OCA胶层,减少了贴附气泡容积,大大降低了起泡率,且生产工艺简单,生产制程短,良品率大大提高。

本发明的技术方案如下:本发明提供了一种显示模组的贴合结构,包括:

液晶玻璃,其上设有盲孔,所述盲孔孔边设有一圈遮光区;

上、下偏光片,所述上、下偏光片分别设于所述液晶玻璃的上方和下方,所述上、下偏光片上对应所述盲孔分别设有第一通孔、第二通孔,所述第一通孔和第二通孔的孔边的垂直投影均落入所述遮光区上;

第一OCA胶层,设于所述上偏光片的上方;

第二OCA胶层,贴附于所述液晶玻璃上,并填充于所述第一通孔内;

盖板,设于所述第一OCA胶层的上方。

进一步地,所述第二OCA胶层为一圆形,所述第二OCA胶层的直径小于所述第一通孔的孔径。

进一步地,所述第二OCA胶层的直径比所述第一通孔的孔径小0.05-0.15mm,所述第二OCA胶层的厚度范围为上偏光片的厚度±0.02mm以内。

进一步地,所述第二OCA胶层的直径比所述第一通孔的孔径小0.1mm;

进一步地,所述遮光区为一圆环形,所述遮光区、所述第一通孔、所述第二通孔、所述盲孔的中心在垂直方向上的投影均重合为一点。

进一步地,所述液晶玻璃包括:CF玻璃、TFT玻璃和设于两者中间的液晶,所述CF玻璃设于所述TFT玻璃上方,所述遮光区设于所述CF玻璃的底面上,所述遮光区为黑色丝印油墨区。

本发明还提供一种显示模组的贴合方法,包括步骤:

(a)根据上偏光片的第一通孔的大小使用OCA的边角料冲切出第二OCA胶层,将所述第二OCA胶层贴附于FOG的液晶玻璃上;

(b)盖板贴附第一OCA胶层;

(c)盖板贴附有第一OCA胶层一面与FOG贴附有第二OCA胶层一面相贴合,所述第二OCA胶层填充于所述上偏光片的第一通孔内;

(d)将步骤(c)得到的液晶显示模组进行消泡处理。

进一步地,所述步骤(a)中,第二OCA胶层的直径比所述第一通孔的孔径小0.1mm,厚度范围为上偏光片的厚度±0.02mm以内。

进一步地,所述步骤(d)中消泡处理的条件为:保持温度35-45℃,压力0.3-0.4Mpa,消泡时间为10-20min。

进一步地,还包括在步骤(d)后面的步骤(e):对消泡后的液晶显示模组进行外观检查,并采用UV光对检查合格的产品照射,进行UV固化。

与现有技术相比,本发明的有益效果如下:

1.本发明通过对上偏光片的第一通孔内预先贴附第二OCA胶层,然后在将第一OCA胶层贴附于上偏光片和盖板间,该操作减少了盖板与上偏光片间的附气泡容积,起泡率大大降低。

2.第一OCA胶层和第二OCA胶层均采用普通OCA胶,消泡条件温和,生产制程短,设备成本低,操作方便。

3.第二OCA胶层可采用OCA胶的边角料进行裁切而得,降低了生产成本。

附图说明

图1为本发明的显示模组的贴合结构的剖面示意图。

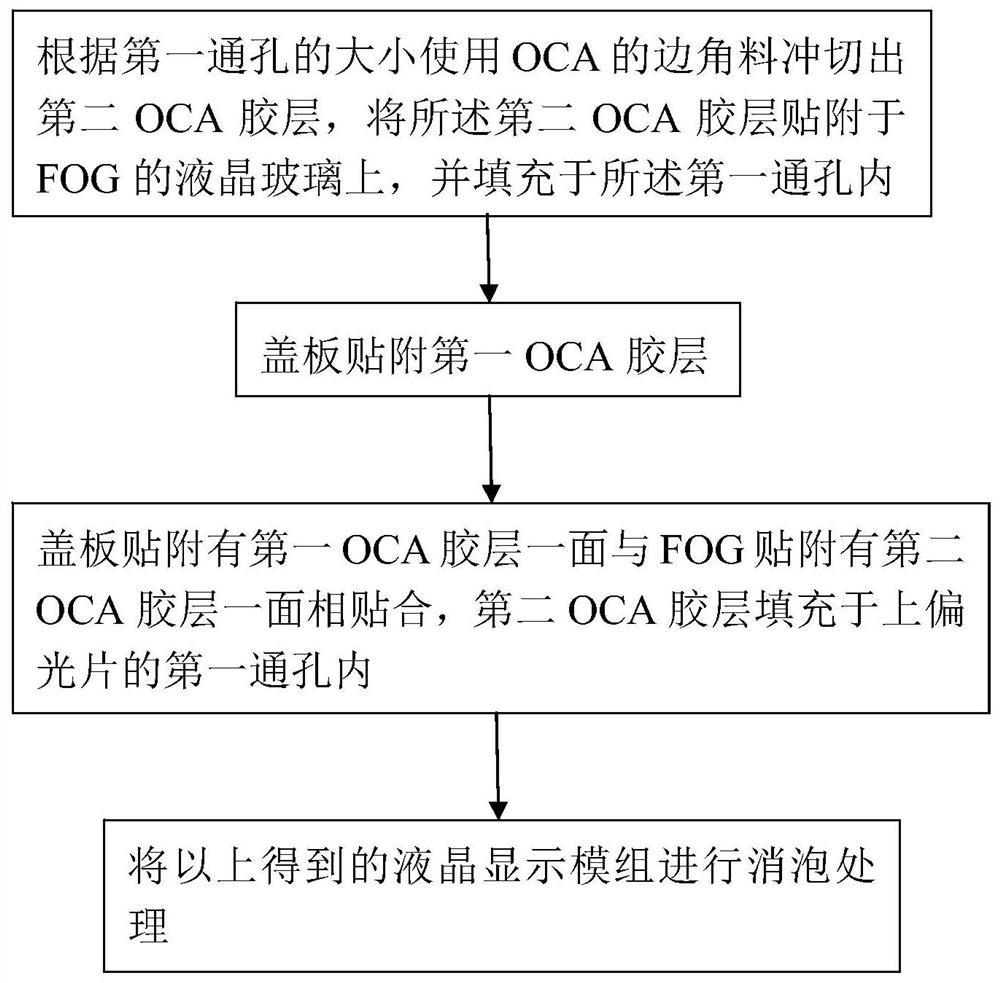

图2为本发明的显示模组的贴合方法的步骤流程图。

具体实施方式

以下结合附图和具体实施例,对本发明进行详细说明。

本发明提供一种显示模组的贴合结构,如图1所示,所述显示模组的贴合机构包括:液晶玻璃10、上偏光片20、下偏光片30、第一OCA胶层41、第二OCA胶层42和盖板50。其中,所述液晶玻璃10上设有盲孔11,所述盲孔11的孔边设有一圈遮光区12,所述遮光区12起到遮光的作用,防止液晶玻璃10通过所述盲孔11漏光。具体的,所述液晶玻璃10包括:CF玻璃13、TFT玻璃14和设于两者中间的液晶(未标示),所述CF玻璃13设于所述TFT14玻璃上方,所述遮光区12设于所述CF玻璃13的底面上,所述遮光区12为黑色丝印油墨区,遮光效果好。

所述上、下偏光片20和30分别设于所述液晶玻璃10的上方和下方,对应所述盲孔11的位置,所述上、下偏光片上分别设有第一通孔(未标示)、第二通孔31,所述第一通孔、第二通孔31的孔边的垂直投影均落入所述遮光区12上。遮光区12对所述第一通孔和第二通孔31的孔边也起到遮挡作用。

所述第一OCA胶层41设于所述上偏光片20的上方,所述第一OCA胶层41为主胶层,其覆盖整个盖板50,将所述上偏光片20和所述盖板50粘贴在一起。值得一提的是,在对所述上偏光片20和所述盖板50粘贴之前,利用OCA胶的边角料裁切一圆形的第二OCA胶层42,并将该第二OCA胶层42贴附于所述第一通孔内的CF玻璃13上,所述第二OCA胶层42的直径小于所述第一通孔的孔径,优选的,经过发明人反复试验,所述第二OCA胶层42的直径比所述第一通孔的孔径小0.05-0.15mm,更优选的,所述第二OCA胶层42的直径比所述第一通孔的孔径小0.1mm。所述第二OCA胶层42的厚度范围为上偏光片20的厚度±0.02mm以内,为最优参数。该第一通孔内的空气基本被所述第二OCA胶层42所代替,在后续第一OCA胶层41贴附时,因第一通孔内的空气大大减少,故起泡率也大大降低。贴附完成后,所述第二OCA胶层42上表面贴附于所述第一OCA胶层下表面,下表面贴附于所述液晶玻璃10的上表面(即CF玻璃13的上表面)。值得说明的是,所述第二OCA胶层42的体积略小于所述第一通孔的体积,可防止第二OCA胶层42全部填充满第一通孔时会有溢胶情况发生,或者第二OCA胶层42太小时,导致第一通孔内的气泡容积过大,气泡率增大的情况。

优选的,所述遮光区12为一圆环形,所述遮光区12、所述第一通孔、所述第二通孔31、所述盲孔11的中心在垂直方向上的投影均重合为一点,在进行OCA胶层贴合时,容易实现点对点对位,提高了对位精度。

本发明还提供一种显示模组的贴合方法,具体包括以下步骤:

(a)根据上偏光片的第一通孔的大小使用OCA的边角料冲切出第二OCA胶层,将所述第二OCA胶层贴附于FOG的液晶玻璃上。

该步骤中具体还包括,根据液晶玻璃10的盲孔11的位置,对应在上、下偏光片20和30上分别形成第一通孔、第二通孔31,并将液晶玻璃10与上、下偏光片贴合在一起形成FOG。所述液晶玻璃10的盲孔11周边设有一圈遮光区12,所述第一通孔和第二通孔31的孔边的垂直投影均落入所述遮光区12上,所述遮光区12对两通孔的孔边起到遮挡作用。然后根据所述第一通孔的大小,裁切一第二OCA胶层42,其中所述第二OCA胶层42的直径比所述第一通孔的孔径小0.05-0.1mm,厚度范围为上偏光片20的厚度±0.02mm以内,以便将其容纳于所述第一通孔内。将所述第二OCA胶层42贴附于所述液晶玻璃的CF玻璃上。值得一提的是,所述第二OCA胶层42可以利用OCA胶的边角料裁切形成,无需占用新的OCA胶,一定程度上降低了生产成本。

(b)盖板贴附第一OCA胶层;即根据盖板50的大小裁切第一OCA胶层41,将第一OCA胶层41贴附至所述盖板50的底面上。

在贴合前,对盖板进行清洁处理,以提升贴合效果。

(c)将盖板50贴附有第一OCA胶层41一面与FOG贴附有第二OCA胶层42一面相贴合,所述第二OCA胶层42填充于所述上偏光片20的第一通孔内。

其中盖板50与第一OCA胶层、盖板50与FOG进行贴合的方法均采用现有技术进行,保证盖板50与第一OCA胶层41和FOG的对中及完整贴合。贴合后,所述第二OCA胶层42填充于所述上偏光片20的第一通孔内。

(d)对步骤(c)得到的显示模组进行消泡处理,消泡处理的工艺参数为:保持温度35-45℃、压力0.3-0.4MPa条件下消泡处理10-20min。

以下为不同温度条件及压力条件下的消泡时间的试验数据:

通过该方法获得的显示模组的贴附结构,起泡率大大降低,且消泡所需温度低,消泡所需时间短,经消泡后盲孔区气泡情况大大减少,良品率大幅提高。

本发明的显示模组的贴合方法还包括在步骤(d)后面的步骤(e):对消泡后的液晶显示模组进行外观检查,并采用UV光对检查合格的产品照射,进行UV固化,最终得到显示模组成品。

在本发明的描述中,需要理解的是,术语“上方”、“下方”、“上表面”、“下表面”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

综上所述,本发明提供一种显示模组的贴合结构,其通过预先贴附的第二OCA胶层,减少第一通孔内的贴附气泡容积,降低了起泡率,再采用低温消泡参数实现高良率消泡,提高了产品良率。且第二OCA胶层可采用OCA胶的边角料裁切形成,并不增加生产成本。本发明还提供一种显示模组的贴合方法,操作方便,使盲孔区起泡率大大降低,且消泡所需温度低、耗时短,无需采用专用消泡机进行,降低了生产成本,且生产良率较现有技术大幅提高,值得大力推广使用。

以上仅为本发明的较佳实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 显示模组的贴合结构及贴合方法

- 一种显示模组与背光模组的贴合设备及贴合方法