安装装置

文献发布时间:2023-06-19 09:32:16

技术领域

本发明涉及一种将电子零件安装至并列设置有电子零件的安装区域的带状电路基板的安装装置。

背景技术

安装装置也称为粘晶机(die bonder)或倒装芯片接合机(flip chip bonder),在覆晶薄膜(Chip On Film,COF)带或带式自动接合(Tape Automated Bonding,TAB)带等带状电路基板(以下,称为“带”)的安装区域载置电子零件,一边夹持安装区域与电子零件一边进行加压及加热。由此,安装装置将电子零件电性且机械性地连接于带的安装区域。

所述安装装置包括:接合平台(bonding stage),与带的下表面面接触;以及接合头(bonding head),保持电子零件并将其载置于带。接合头与接合平台经预先加热,并将接合头所保持的电子零件按压至带,由此对电子零件与带传热,从而将电子零件的电极与带的安装区域的配线电路图案接合。

带通过加热而伸长。因此,预估到因加热导致的带的伸长而将电子零件的安装区域(安装区域的电路)统一形成地小。即,要求接合头与接合平台对各安装区域传递相同热量,要求接合头与接合平台的温度稳定。

但是,从安装装置的运转开始至经过一定程度的时间为止,接合头与接合平台的温度不稳定。即,在运转开始初期的阶段,热从接合头移动至接合平台,接合头的温度下降。当经过一定程度时间时,接合平台与接合头之间的热梯度变缓,从接合头向接合平台的热移动也变少,温度趋向稳定。

如此,在依序安装多个电子零件时,初期安装中的接合头与接合平台的温度和经过一定程度时间后的安装中的接合头与接合平台的温度不同。因此,从运转开始起至初期安装时,带未呈现所希望的伸长方式,安装精度下降。

此处,提出在安装装置开始运转前,将接合头预先加热至平衡温度的时效(aging)操作(例如,参照专利文献1)。专利文献1中,时效操作是安装的伪装操作。在时效操作中,在不存在半导体芯片的状态下,以与安装操作相同的方式,使接合头靠近及远离加热器导轨上的引线框架等基材。由此,在时效操作中产生到接合头的热移动,并且接合头的温度在正式操作之前稳定。因此,从初期安装开始,接合头的温度稳定,从而抑制初期安装的电子零件的安装精度的下降。

[现有技术文献]

[专利文献]

[专利文献1]日本专利特开2008-270359号公报

发明内容

[发明所要解决的问题]

专利文献1中,以将电子零件配置于引线框架等基材为前提。假设将此种专利文献1的技术应用于在所述COF带等带上安装电子零件的安装装置时,由于时效操作,带的相同部位长时间持续受热,另外,相同部位反复多次与接合头接触,从而薄且柔软的带或形成在带上的配线电路图案有可能受损伤。

因此,考虑不配置带来执行时效操作。但是,在时效操作结束后,无法快速地转移到安装的正式操作,而必须介插配置带的作业。如此,在转移到安装的正式操作时,接合头与接合平台的温度自稳定的温度变化,而存在时效操作实际无效的可能性。

本发明要解决的问题是提供一种能够在防止带损伤的同时、在使温度稳定的状态下执行安装的正式操作的安装装置。

[解决问题的技术手段]

为了达成所述目的,本发明的安装装置是将电子零件安装在并列设置于带状电路基板的安装区域的安装装置,此安装装置包括:带行进单元,具有架设所述带状电路基板的输送路,且在进行所述安装的正式操作中,按照沿着所述输送路的输送路线使所述带状电路基板行进;接合平台,能够配置在所述带状电路基板的所述输送路线上,且从下表面支撑所述带状电路基板;接合头,将所述电子零件按压到由所述接合平台支撑的所述带状电路基板的所述安装区域并进行加热;以及加热器,对所述接合头进行加热或除此之外还对所述接合平台进行加热,关于所述接合头与所述接合平台,作为所述正式操作之前的时效操作,移动至从所述带状电路基板的所述输送路线上偏离的带外部位置,且在所述带外部位置维持接触或靠近,或者重复接触与分离或重复靠近与分离,同时利用所述加热器进行加热。

所述安装装置可包括清洁器,所述清洁器在从所述带状电路基板的所述输送路线上偏离的清洁位置,对所述接合头与所述接合平台进行清扫,且所述带外部位置设定成所述清洁位置。

所述安装装置可包括控制部,所述控制部包括:接合头控制部,控制所述接合头的移动;接合平台控制部,控制所述接合平台的移动;以及加热控制部,控制所述加热器,所述控制部控制所述接合头控制部及所述接合平台控制部,使所述接合头及所述接合平台从进行所述正式操作的安装位置移动至所述带外部位置,且在所述带外部位置使所述接合头与所述接合平台以接触或靠近的方式移动,且所述控制部控制所述加热控制部,使所述加热器驱动来控制所述时效操作。

在所述输送路上完成所述带状电路基板的架设之后,所述控制部可执行所述时效操作。

所述安装装置可包括:零件供给部,使预定安装的所述电子零件待机;以及拾取头,自所述零件供给部接收下一个安装的所述电子零件,并传递至所述接合头,且所述拾取头可在所述正式操作时,在所述带外部位置将所述电子零件移交至所述接合头。

所述加热器可配备于所述接合头、所述接合平台或两者。

所述加热器可在所述时效操作期间,载置于所述接合平台上。

所述接合头与所述接合平台在所述正式操作中,以在第一时间的期间,成为将所述电子零件按压至所述安装区域的靠近状态,在第二时间的期间,成为比所述靠近状态分离的分离状态的方式重复靠近与分离,且所述接合头在所述时效操作中,可重复进行:在与所述第一时间相同时间的期间,接触或靠近所述接合平台,在所述第二时间的期间,相对于所述接合平台而分离。

在所述时效操作中,所述接合头与所述接合平台靠近时的两者的距离可以是相当于所述电子零件与所述带状电路基板的厚度的距离。

[发明的效果]

根据本发明,能够在防止带状电路基板的损伤的同时,在使温度稳定的状态下执行安装的正式操作。

附图说明

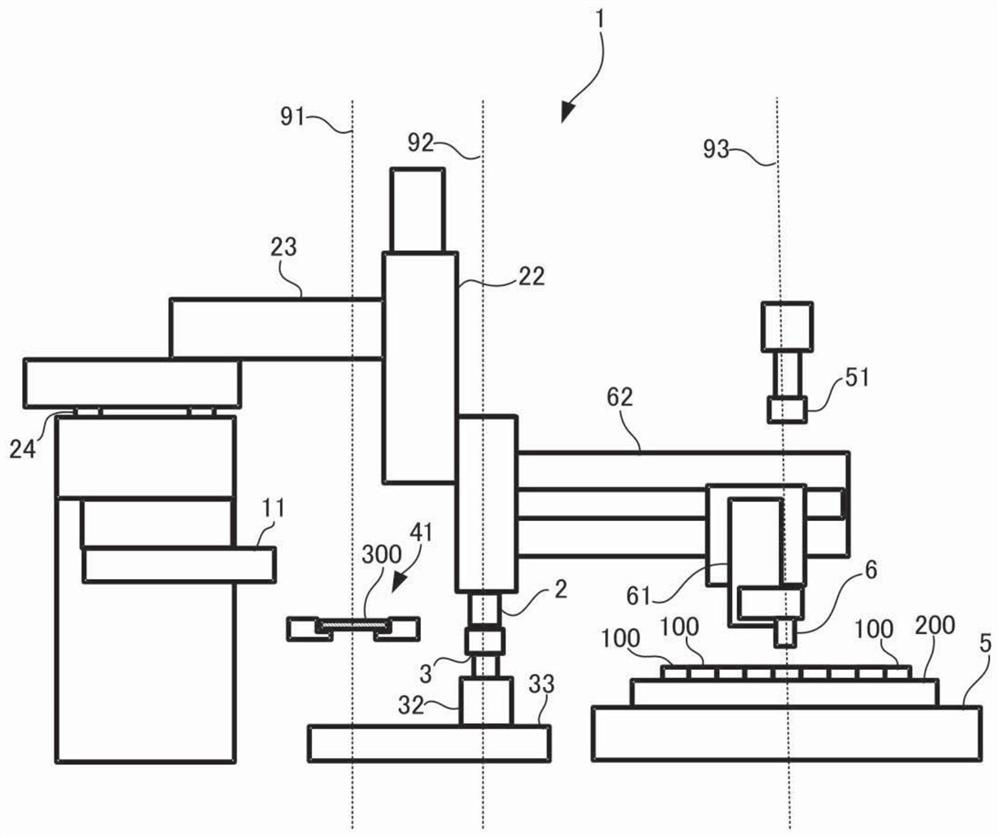

图1是表示第一实施方式的安装装置的构成的平面图。

图2是表示第一实施方式的安装装置的构成的侧面图。

图3是表示加热器的位置及控制部的构成的示意图。

图4是表示第一实施方式的安装装置的正式操作的第一过程的示意图。

图5是表示第一实施方式的安装装置的正式操作的第二过程的示意图。

图6是表示第一实施方式的安装装置的正式操作的第三过程的示意图。

图7是表示根据第一实施方式的接合头的升降定时的时序图。

图8是表示第一实施方式的安装装置的时效操作的第一过程的示意图。

图9是表示第一实施方式的安装装置的时效操作的第二过程的示意图。

图10中的(a)及(b)是根据第一实施方式,比较在正式操作与时效操作中,接合头与接合平台之间的接触以及分离的定时的图表。

图11中的(a)~(c)涉及第一实施方式,图11中的(a)是表示时效操作中的接合头与接合平台的接触及分离的定时的时序图,图11中的(b)是表示接合头的温度变化的图表,并且图11中的(c)是表示接合平台的温度变化的图表。

图12是表示第一实施方式的安装装置的清洁操作的示意图。

图13是表示第二实施方式的安装装置的构成的侧面图。

[符号的说明]

1:安装装置

11:上下两视场照相机

12:加热器

2:接合头

21:头侧加热器

22:升降机构

23:平行移动机构

24:位置修正机构

3:接合平台

31:平台侧加热器

32:升降机构

33:平行移动机构

41:输送路

411:导轨

412:间隙

42:装载机

43:卸载机

5:零件供给部

51:照相机

6:拾取头

61:升降机构

62:平行移动机构

63:反转机构

7:清洁器

71:平行移动机构

8:控制部

82:接合头控制部

822:升降控制部

823:平行移动控制部

83:接合平台控制部

832:升降控制部

833:平行移动控制部

84:带行进控制部

85:拾取控制部

87:清洁器控制部

88:加热控制部

89:计时部

91:安装位置

92:带外部位置

93:拾取位置

100:电子零件

200:晶片片材

300:带状电路基板(带)

301:安装区域

S1:靠近的时间/接触或靠近的时间

S2:分离的时间

T1:接合头2的温度上限

T2:接合头2的温度下限

T3:接合平台3的温度上限

T4:接合平台3的温度下限

具体实施方式

(第一实施方式)

(整体构成)

参照附图对本发明的安装装置的实施方式进行详细说明。图1是表示安装装置1的构成的上表面图。图2是表示安装装置1的构成的侧面图,为了便于说明,省略后述的装载机42及卸载机43。图3是表示安装装置1所具备的控制部8的构成的框图。安装装置1也称为粘晶机或倒装芯片接合机,将电子零件100按压至带状电路基板300(以下,称为“带300”)的安装区域301,并且对安装区域301与电子零件100进行加热。由此,安装装置1将电子零件100电性及机械性地连接于带300的安装区域301。

安装方式例如是覆晶薄膜(Chip On Film,COF)方式。带300是由聚酰亚胺等构成的膜,安装区域301沿着带的长边方向(带方向)以固定间隔并列设置。在安装区域301形成有配线电路图案。预估到带300由于安装时的加热而伸长,安装区域301的配线电路图案统一形成地小,以在伸长后成为所需的大小。

电子零件100利用凸块电极而直接连接于安装区域301的配线电路图案。此电子零件100是电子电路中使用的零件,包含微机电系统(Micro-Electro-Mechanical-System,MEMS)、半导体元件、电阻及电容器等的芯片,半导体元件中包含晶体管(transistor)、二晶体(diode)、发光二极管(Light Emitting Diode,LED)及晶闸管(thyristor)等离散(discrete)半导体、以及集成电路(integrated circuit,IC)或大规模集成(large scaleintegration,LSI)等集成电路。

此种安装装置1包括:作为带行进单元的输送路41、装载机42及卸载机43。输送路41、装载机42及卸载机43以带300通过安装位置91的方式架设并引导带300。另外,输送路41、装载机42及卸载机43以使各安装区域301在安装位置91停止的方式,使带300间歇地行进。安装位置91是预定进行安装处理的部位,且是将电子零件100与带300电性及机械性地连接的预定的固定位置。

另外,安装装置1包括作为零件供给单元的零件供给部5与拾取头6。零件供给部5使电子零件100并排待机。拾取头6从零件供给部5接收电子零件100,并将其移送到带外部位置92。带外部位置92是偏离输送路41的位置,且是偏离带300的输送路线的位置。

安装装置1还包括作为安装单元的接合头2与接合平台3。接合平台3构成为可配置于安装位置91,且支撑安装区域301停止在安装位置91的带300的下表面。接合头2在带外部位置92从拾取头6接收电子零件100,并且将电子零件100移送到安装位置91。而且,接合头2在安装位置91,将电子零件100按压在被接合平台3支撑的带300的安装区域301,并进行加热。

带外部位置92的主要用途是利用接合头2与拾取头6进行电子零件100的移交。如后所述,此带外部位置92兼用作使接合头2与接合平台3的温度稳定的预处理操作中的温度稳定化位置。

安装装置1还包括在带外部位置92对接合头2与接合平台3进行清扫的清洁器7。即,带外部位置92也兼用作利用清洁器7清扫接合头2与接合平台3的清洁位置。另外,如图3所示,安装装置1包括控制这些各硬件要素的控制部8。

(带行进单元)

输送路41具有引导带300的一对导轨411。带300在由这两条导轨411引导的同时,间歇性地行进。带300的每一间距的行进距离与相邻的安装区域301的中心间距离一致。送出带300的装载机42与卷绕带300的卸载机43设置在输送路41的两端侧,带300通过输送路41并架设于装载机42与卸载机43。

(安装单元)

接合头2设置成能够移动至安装位置91与带外部位置92。接合头2在带外部位置92保持电子零件100,移动至安装位置91后下降,将电子零件100按压至正下方的带300的同时进行加热。接合平台3在安装位置91上升而进入至输送路41的间隙412,与被接合头2从上方加压的带300的下表面面接触,在从下方支撑电子零件100与带300的同时进行加热。另外,接合平台3也设置成能够移动到带外部位置92。

所述接合头2具有平坦的下表面。平坦的下表面是电子零件100的保持面,在保持面上形成有用于抽吸电子零件100的抽吸孔。接合平台3具有平坦的上表面。平坦的上表面是与带300的下表面面接触的支撑面。

另外,如图3所示,接合头2中埋设有头侧加热器21,接合平台3中埋设有平台侧加热器31。头侧加热器21及平台侧加热器31例如为脉冲加热器等。头侧加热器21加热接合头2,平台侧加热器31加热接合平台3。与由聚酰亚胺等形成的带300面接触的接合平台3的温度限制比接合头2严格,接合头2比接合平台3温度高。

再者,接合头2与接合平台3优选使用低热膨胀系数的材料。作为低热膨胀系数的材料,可列举不锈钢(Steel Use Stainless,SUS)304、SUS430及陶瓷等。通过接合头2与接合平台3由低热膨胀系数的材料形成,能够抑制由接合头2与接合平台3的热膨胀引起的电子零件100与安装区域301的偏移。

此种接合头2安装于升降机构22以及平行移动机构23,所述升降机构22用以在安装位置91下降,所述平行移动机构23用以移动至安装位置91与带外部位置92。另外,接合平台3安装于升降机构32及平行移动机构33,所述升降机构用以在安装位置91上升,所述平行移动机构33用以移动至安装位置91与带外部位置92。

升降机构22、平行移动机构23、升降机构32及平行移动机构33例如是由马达驱动的滚珠丝杠机构。升降机构22及升降机构32的移动方向为上下方向(Z方向),平行移动机构23及平行移动机构33的移动方向为高度固定且通过安装位置91与带外部位置92的Y方向。即,安装位置91与带外部位置92设定在沿着Y方向的直线上。

安装装置1还包括上下两视场照相机11、供安装接合头2的位置修正机构24。上下两视场照相机11可插入地移动至输送路41上且为安装位置91的正上方,对位于安装位置91的电子零件100与安装区域301的位置进行拍摄。位置修正机构24例如是由马达驱动的滚珠丝杠机构,使接合头2在沿着输送路41的方向(X方向)上移动,修正沿着输送路41的延伸方向的位置偏移。沿着与输送路41正交的方向(Y方向)的位置偏移由平行移动机构23修正。

(零件供给单元)

零件供给部5保持在二维方向上排列有电子零件100的晶片片材200。电子零件100以形成有凸块电极的电极形成面朝向上方的面朝上状态被粘贴。而且,零件供给部5使电子零件100逐一位于拾取位置93。拾取位置93是拾取头6从零件供给部5拾取电子零件100的部位。

零件供给部5为了使电子零件100高精度地位于拾取位置93而包括照相机51,所述照相机51识别预定拾取的电子零件100与拾取位置93之间的位置关系。拾取头6在前端具有保持电子零件100的平坦的保持面,在保持面上形成有产生负压的吸附孔。另外,拾取头6安装于升降机构61、平行移动机构62及反转机构63。

升降机构61在拾取位置93使拾取头6朝向零件供给部5靠近或分离。平行移动机构62在拾取位置93与带外部位置92之间移送拾取头6。这些升降机构61及平行移动机构62例如与升降机构22、平行移动机构23、升降机构32及平行移动机构33相同,是滚珠丝杠机构。反转机构63使保持着电子零件100的拾取头6上下相反地反转。此反转机构63例如是用高度固定地延伸的旋转轴对拾取头6进行轴支撑的旋转马达,并且使旋转轴旋转180°。

由此,拾取头6在拾取位置93从零件供给部5拾取电子零件100,并移动到带外部位置92,将电子零件100传递到待机的接合头2。此时,接合头2的保持面朝向下方,因此拾取头6在拾取位置93拾取电子零件100起至将电子零件100传递至接合头2的期间,进行上下反转。

(清洁器)

清洁器7例如在上下两面具有磨石,安装于平行移动机构71。平行移动机构71通过使清洁器7在沿着输送路41的方向(X方向)上移动而从退避位置移动至带外部位置92。例如,平行移动机构71是由马达驱动的滚珠丝杠机构。在带外部位置92,清洁器7位于接合头2与接合平台3之间。通过接合头2的下降以及接合平台3的上升,使接合头2和接合平台3与存在于清洁器7的上下面的磨石接触。而且,如果使一方相对地摆动,则能够对接合头2与接合平台3进行清扫。

(控制部)

控制部8是所谓的计算机,所述计算机包括也被称为中央处理器(CentralProcessing Unit,CPU)或微处理器(Micro Processor Unit,MPU)的运算控制装置、也被称为随机存取存储器(random access memory,RAM)的主存储装置、硬盘驱动器(hard diskdrive,HDD)或固态盘(solid state disk,SSD)等外部存储装置、及与安装装置1的各硬件构成之间收发控制信号的接口。此控制部8将存储于外部存储装置的程序以及数据在主存储装置中展开,利用运算控制装置执行程序,并通过接口输出与执行结果相应的驱动信号,由此控制安装装置1。

所述控制器8根据程序的处理,包括:主要由运算控制部与接口构成的接合头控制部82、接合平台控制部83、带行进控制部84、拾取控制部85、清洁器控制部87、加热控制部88以及计时部89。如果更详细地说明接合头控制部82与接合平台控制部83,则接合头控制部82包括升降控制部822与平行移动控制部823,接合平台控制部83包括升降控制部832与平行移动控制部833。

计时部89输出定时信号。接合头控制器82根据正式操作、预处理操作或清洁操作,基于定时信号计量定时,同时输出使接合头2以规定距离升降并以规定距离平行移动的驱动信号。接合平台控制部83根据预处理操作或清洁操作,基于定时信号计量定时,同时输出使接合平台3以规定距离升降并以规定距离平行移动的驱动信号。加热控制部88在正式操作及预处理操作时,输出头侧加热器21与平台侧加热器31的接通断开的驱动信号。

带行进控制部84在正式操作时基于定时信号计量定时,同时输出装载机42及卸载机43的送出及卷绕的驱动信号。拾取控制部85在正常操作时基于定时信号计量定时,同时输出使拾取头6以规定距离升降并以规定距离平行移动,且以规定的反转角度反转,沿着零件供给部5的二维方向移动的驱动信号。清洁器控制部87在清洁操作时,基于定时信号输出使清洁器7以规定距离平行移动的驱动信号。

(操作)

(正式操作)

参照图4~图7对由所述控制部8控制下的安装装置1的正式操作进行说明。正式操作是将电子零件100安装在带300的安装区域301的操作。将带300架设成通过输送路41,并且接合头2与接合平台3的温度通过后述的时效操作稳定化之后执行正式操作。

首先,如图4所示,零件供给部5使预定拾取的电子零件100对准拾取位置93。拾取头6在拾取位置93下降,吸附并保持电子零件100,并且以远离零件供给部5的方式再次上升。然后,拾取头6朝向带外部位置92。在向带外部位置92移动中或者移动后,拾取头6反转180°。

接合头2朝向带外部位置92平行移动,并且在带外部位置92下降。然后,接合头2从拾取头6吸附保持并接收电子零件100。此时,拾取头6因真空破坏或大气开放而使电子零件100分离。

如图5所示,已接收到电子零件100的接合头2朝向安装位置91并且在安装位置91下降。接合平台3在安装位置91从下方支撑输送路41上的带300。装载机42及卸载机43使带300的行进停止,并且使安装区域301位于安装位置91。

接合头2将电子零件100按压在带300上的安装区域301,并进行加热。通过所述按压及加压,电子零件100与安装区域301电性及机械性连接。

如图6所示,一个电子零件100的安装完成后,接合头2离开电子零件100并上升,朝向带外部位置92以接收下一个电子零件100。拾取头6在将电子零件100传递给接合头2之后,朝向拾取位置93以拾取下一电子零件100。零件供给部5在二维方向上移动以使下一电子零件100位于拾取位置93。装载机42与卸载机43通过送出及卷绕带300,使带300行进,并使安装有电子零件100的安装区域301的相邻位置的空安装区域301在安装位置91停止。

图7是表示接合头2的操作定时的时序图。如图7所示,接合头2重复相对于接合平台3而成为靠近状态与分离状态的操作。在靠近状态下,为了在安装位置91将电子零件100按压于带300并进行加热,接合头2靠近接合平台3。分离状态是指在电子零件100安装完成之后,远离接合平台3,并且在带外部位置92接收下一电子零件100,使电子零件100接触安装区域301,而再次成为靠近状态之前的状态。

在各靠近状态下耗费相同的时间S1。在各分离状态下耗费相同的时间S2。即,接合头2在正式操作中,重复相同的靠近-分离模式。此靠近-分离模式以接合头2靠近接合平台3的定时、靠近的时间S1、相对于接合平台3分离的定时、及分离的时间S2为要素,在靠近的情况下,分离中的移动内容不包含在所述靠近-远离模式的要素中。

(清洁操作)

当基于上述正式操作重复安装电子零件100时,污垢等附着在接合头2或接合平台3上,因此,每隔预先设定的时间或每隔预先设定的安装次数执行清洁操作。在清洁操作中,如图12所示,接合头2、接合平台3及清洁器7移动至带外部位置92。接合头2下降与清洁器7的上表面的磨石接触而摆动。接合平台3上升与清洁器7的下表面的磨石接触而摆动。当清洁完成时,清洁器7退避到偏离带外部位置92的待避位置。

(预处理操作)

参照图8至图11中的(a)~(d)对由控制部8控制下的安装装置1的预处理操作进行说明。预处理操作在正式操作之前进行,包括带架设操作及时效操作。在带架设操作中,使装载机42送出带300,将带300设置在输送路41内,并使带300卷绕于卸载机43。带架设操作在时效操作前、或与时效操作并行直至时效操作完成而结束。

在正式操作之前的时效操作中,头侧加热器21与平台侧加热器31接通,并在与正式操作相同的操作条件(例如,与正式操作相同的每单位时间的热量,即与正式操作相同的设定温度)下,对接合头2与接合平台3进行加热。头侧加热器21与平台侧加热器31在预处理操作结束,并转移到正式操作之前持续接通,产生与正式操作相同的每单位时间的热量,对接合头2与接合平台3持续加热。

时效操作中,在加热中,如图8所示,使接合头2与接合平台3一起位于带外部位置92,并彼此分离。而且,首先使接合平台3上升至与支撑带300的高度相同的高度,然后,如图9所示,使接合头2下降。由此,使接合头2的保持面接触或靠近接合平台3的支撑面。靠近时的接合头2与接合平台3的距离优选为相当于电子零件100与带300的厚度的距离、或者成为与存在电子零件100和带300时的热传导量相同的距离。

时效操作中,例如重复20次~30次以上的规定次数的图8所示的分离状态与图9所示的接触或靠近状态(以下,将接触或靠近状态简称为接触状态)。作为重复次数,例示了20次~30次以上,实现稳定的温度所需的重复次数可根据经验、根据实验、根据计算、或根据模拟来导出。时效操作中的分离状态持续与图7所示的正式操作中的分离状态相同的时间S2。接触状态持续与图7所示的正式操作中的靠近状态相同的时间S1。即,如图10中的(b)所示,在时效操作中,接合头2与接合平台3在带外部位置92,在不存在带300及电子零件100的状态下,以与正式操作相同的靠近-分离模式操作。再者,图10中的(a)表示正式操作中的靠近-分离模式。

图11中的(a)是表示时效操作中的接合头2的分离状态及接触状态的定时的时序图,图11中的(b)是示意性地表示时效操作中的接合头2的温度变化的图表,图11中的(c)是示意性地表示时效操作中的接合平台3的温度变化的图表。

如图11中的(a)~(c)所示,在时效操作的初期,接合头2与接合平台3的温度差大。接合头2比接合平台3的温度高。因此,在接合头2与接合平台3接触或靠近的时间S1的期间,接合头2的温度大幅下降,接合平台3的温度大幅上升。

另一方面,接合头2与室温的差大,接合平台3与室温的差小。因此,在接合头2与接合平台3分离的时间S2的期间,接合头2的温度上升幅度小,接合平台3的温度下降幅度小。因此,图11中的(a)~(c)中,接合头2的温度持续下降,接合平台3的温度持续上升直到第4次重复分离状态与接触状态为止。

但是,由于接合头2的温度持续下降、接合平台3的温度持续上升,因此在时效操作的后期,接合头2与接合平台3的温度差与初期相比变小。因此,在接合头2与接合平台3接触或靠近的时间S1的期间,接合头2的温度下降与初期相比幅度小,接合平台3的温度上升与初期相比幅度小。

另一方面,接合头2的温度持续下降,因此接合头2与室温的差变小。另外,接合平台3的温度持续上升,因此接合平台3与室温的差变大。因此,在接合头2与接合平台3分离的时间S2的期间,由头侧加热器21加热的接合头2的温度上升与初期相比变大,接合平台3的温度下降与初期相比变大。

最终,时间S1时的接合头2的温度下降与时间S2时的接合头2的温度上升均衡。再者,图11中的(a)~(c)示意性地示出在第五次之后,接合头2的温度上限T1、温度下限T2、温度下降率、及温度上升率分别维持大致固定的值,移动平均值稳定不变的状态。另外,时间S1时的接合平台3的温度上升与时间S2时的接合平台3的温度下降均衡,图11中的(a)~(c)示意性地示出在第五次之后,接合平台3的温度上限T3、温度下限T4、温度下降率、及温度上升率分别维持大致固定的值,移动平均值稳定不变的状态。即,接合头2与接合平台3的温度在第五次以后,各次均为相同的温度变化模式及温度变化量从而稳定。

当以上的预处理操作结束时,已架设带300,且在带300,最初用来安装电子零件100的安装区域301定位在安装位置91,因此可快速地转移到正式操作。因此,在接合头2与接合平台3的温度保持稳定的状态下,从最初的安装至最后的安装,以相同的温度上限T1及温度上限T3(再者,T1≠T3)、相同的温度下限T2及温度下限T4(再者,T2≠T4)、相同的温度下降率及相同的温度上升率,对带300施加固定平均值的热。如此,从最初的安装至最后的安装,使由热引起的安装区域301的延伸方式均匀化,而能够以相同的精度将全部的电子零件100安装在全部的安装区域301。

另外,在所述预处理操作的期间、不进行用户设定接合头2与接合平台3的各稳定的温度的反复试验。在预处理操作中,只要在带外部位置92,在与正式操作相同的定时重复接合头2与接合平台3的接触或靠近与分离即可。

(作用效果)

如上所述,将电子零件100安装至安装区域301的安装装置1可具备输送路41、接合头2、及接合平台3。输送路41供在带方向上并列设置有安装区域301的带300行进。接合平台3可通过输送路41配置于带300的输送路线,并自下表面支撑带300。接合头2保持电子零件100并将其按压至由接合平台3支撑的带300的安装区域301,并进行加热。接合头2与接合平台3中,具备头侧加热器21与平台侧加热器31。

而且,关于接合头2与接合平台3,作为在将电子零件100安装至带300的安装的正式操作之前的时效操作,移动至偏离带300的带外部位置92,并在带外部位置92重复接触或靠近、及分离,同时被加热。

由此,可在将带300架设于输送路41的状态下,或者在架设的同时,实施时效操作。更具体来说,可在时效操作开始时或直至时效操作完成为止,在带300中,使最初安装电子零件100的安装区域301位于安装位置91。如此,通过在时效操作后介插架设带300的作业,可抑制接合头2与接合平台3的温度从稳定的温度变化,从而安装精度进一步提升。

而且,由于时效操作是移动至带外部位置92来实施,所述带外部位置92是偏离安装位置91处的带300的输送路41的位置,因此,可防止输送路41上架设的带300被时效操作中的接合头3的热(辐射热)加热。由此,能够防止带300发生意外的热膨胀或因加热而受到损伤。因此,不仅能够期待安装精度的进一步提高,还能够提高安装质量。

再者,当在将带300架设于输送路41的状态下执行时效操作时,可响应带300的最初的安装区域301到安装位置91的定位完成而使时效操作自动开始。例如,根据来自带行进控制部84的信号,控制部8从带行进控制部84接收到表示带300的最初的安装区域301在安装位置91已停止的信号。然后,以所述信号接收为契机,接合头控制部82以及接合平台控制部83输出驱动信号,以使接合头2和接合平台3的移动成为时效操作。由此,能够仅通过执行带架设操作来自动执行并完成时效操作。

另外,进行时效操作的带外部位置92设为利用清洁器7清扫接合头2与接合平台3的位置。因此,能够将位于带外部位置92的移动机构用于时效操作。但是,只要是偏离带300的位置,无论是共同的场所还是不同的场所,时效操作、清洁操作、电子零件100的传递操作都不妨碍接合头2与接合平台3的温度稳定化。

在所述安装装置1中,可具备头侧加热器21与平台侧加热器31两者,但只要能稳定化为所需的温度,则可具备任一者。但是,如果在接合头2中设置头侧加热器21,则可将不与带300接触的接合头2的温度设定地更高,从而可缩短电子零件100与带300的安装区域301的接合时间。但是,为了在接近所需温度的范围稳定化,或迅速地稳定化,理想的是也设置平台侧加热器31。

另外,为了完全模拟正式操作,可在接合平台3上重叠载置虚设(dummy)的电子零件100与虚设的带300的缺片,夹着这些虚设件的同时进行时效操作。还能够再现经由电子零件100与带300的传热形态,并且能够高精度地使在主要操作中稳定的温度与时效中稳定的温度一致。即,进一步抑制了正式操作中的初期安装时的温度变化。

(第二实施方式)

第一实施方式中,作为时效操作,在模拟安装的正式操作的操作定时,接合头2交替地重复规定次数的接触或靠近接合平台3、及相对于接合平台3的分离。但是,作为接合头2与接合平台3的加热方法,并不限于此。

例如,如图13所示,安装装置1包括加热器12,所述加热器12仅在时效操作时设置,在安装的正式操作中被去除。加热器12在时效操作时由作业人员载置于接合平台3上。接合头2在带外部位置92向接合平台3移动。而且,与接合平台3上的加热器12靠近或接触维持规定时间。换句话说,接合头2靠近或接触载置有加热器12的接合平台3。靠近或接触的规定时间是达到稳定的温度的时间,通过、实验、计算或模拟导出。

当经过规定时间时,加热器12可被作业人员去除,也可被接合头2吸附并保持,而移动到与安装位置91、带外部位置92不同的场所。在利用接合头2去除加热器12的方式的情况下,能够自动转移到安装的正式操作。

除了加热器12之外,还可以接通头侧加热器21与平台侧加热器31,向接合头2与接合平台3提供更多的热,缩短时效操作所需的时间。加热器12可不配置在接合平台3上,而是将头侧加热器21与平台侧加热器31接通,使接合头2和接合平台3持续接触或分离规定时间,进行仅利用头侧加热器21与平台侧加热器31进行加热的时效操作。

再者,作为经验性或实验性导出规定时间的方法,可列举以下的方法。即,将热电偶等温度计载置于接合平台3,或者安装于接合头2,使接合头2与接合平台3接触或靠近。观察温度计所显示的温度变化,计量至温度稳定为止所需要的时间,将测定结果设为规定时间即可。同样地,作为时效操作如模拟安装的正式操作那样,在接合头2和接合平台3重复靠近状态和分离状态的情况下,作为经验性或实验性导出所述重复次数的方法,也只要计数直到温度计检测到温度稳定为止的重复次数即可。

(其他实施方式)

以上,说明了本发明的实施方式及各部分的变形例,但所述实施方式或各部分的变形例是作为一个例子而提示,并不意图限定发明的范围。所述新颖的实施方式能够以其他各种方式来实施,在不脱离发明的主旨的范围内能够进行各种省略、替换、变更。这些实施方式及其变形包含在发明的范围及主旨中,同时包含在权利要求所记载的发明中。

- 安装管理装置、安装处理装置、安装系统、安装管理方法及安装处理方法

- 一种用于支撑键帽的支撑件安装方法、支撑件安装装置以及设置有支撑件安装装置的自动安装装置