涂敷有催化剂的汽油颗粒过滤器及其制造方法

文献发布时间:2023-06-19 09:33:52

技术领域

本发明涉及涂敷有催化剂的汽油颗粒过滤器及其制造方法,所述涂敷有催化剂的汽油颗粒过滤器在壁流型基材上设有催化剂层。

背景技术

已知:从内燃机所排出的废气包括以碳为主成分的粒状物质(PM:ParticulateMatter)、由不燃成分形成的灰烬(ash)等,成为大气污染的原因。一直以来,对于比汽油发动机更易于排出粒状物质的柴油发动机,严格限制了粒状物质的排出量。但是,近年来,在直喷汽油发动机等的废气中也确认到排出与柴油发动机同等以上的粒状物质,强化汽油发动机的废气限制的势头正在高涨。例如在瑞士引入对PN(Particulate Number,PM的粒子数)的限制,另外,在EURO 6、加利福尼亚州也开始PN限制动作。

为了降低废气中所包含的粒状物质,以往在柴油发动机中大多将使粒状物质堆积并进行捕集的柴油粒子过滤器(以下有时称作“DPF”。)设置于废气通路中。因此,在汽油发动机中也与此同样地研究了将使粒状物质堆积并进行捕集的汽油颗粒过滤器(以下有时称作“GPF”。)设置于废气通路中。

进而,近年来,从汽油发动机搭载空间的省空间化等观点考虑,研究了下述内容:为了同时进行粒状物质的排出抑制和一氧化碳(CO)、烃(HC)及氮氧化物(NOx)等有害成分的除去,而采用在颗粒过滤器上涂敷三元催化剂等催化剂浆料、并将其进行烧成而设置催化剂层的、涂敷有催化剂的汽油颗粒过滤器(以下有时称作“GPF催化剂”。)。

但是,如果在原本由于粒状物质的堆积而压力损失容易上升的GPF设置催化剂层,则具有废气的流路变得更窄、压力损失更容易上升、招致发动机输出功率降低的问题。为了解决这样的问题,例如在专利文献1~3中提出出于抑制压力损失上升和提高废气净化性能的目的而对催化剂层的种类、设置它们的位置进行研究。另外,在专利文献4中提出出于抑制压力损失上升的目的而调整用于形成催化剂涂层的浆料中的粉末的平均粒径、和催化剂在基材上的涂布量。

现有技术文献

专利文献

专利文献1:WO2016/060048

专利文献2:WO2016/060049

专利文献3:WO2016/060050

专利文献4:日本特开2017-140602号公报

发明内容

发明要解决的课题

但是,根据本申请的发明人的研究,这些以往的GPF催化剂仅停留于实现对抑制压力损失上升和提高废气净化性能的优化上。即,对于以往的GPF催化剂而言,作为GPF的基本性能的PN捕集率不充分,要求开发可应对今后预定的世界PN限制强化的、基于新的设计指南的GPF催化剂。

本发明是鉴于上述课题而完成的发明。即,本发明的目的在于提供PN捕集率相较于以往的GPF催化剂而言得到飞跃性改善的、涂敷有催化剂的汽油颗粒过滤器及其制造方法等。另外,本发明的另一目的在于提供能够飞跃性地提高PN捕集率、与此同时能够实现与以往同等程度的压力损失及废气净化性能的新型催化剂结构。

需要说明的是,不限于此处所提及的目的,发挥通过以往技术而不能获得的、由后述实施方式示出的各构成带来的作用效果也可作为本发明的另一目的。

用于解决课题的手段

本申请的发明人为了解决上述课题而进行了深入研究。其结果发现可以通过遍及壁流型基材的隔壁的延伸方向而分区涂布能够捕集极微小的PM的多孔性致密捕集层来解决上述课题,以至完成本发明。

即,本发明提供以下所示的各种具体方式。

(1)涂敷有催化剂的汽油颗粒过滤器,其设有对从汽油发动机所排出的废气进行净化的催化剂层,所述涂敷有催化剂的汽油颗粒过滤器至少具备:壁流型基材,其利用多孔质的隔壁来划定废气导入侧的端部开口的导入侧腔室和废气排出侧的端部开口的排出侧腔室;和多孔性致密捕集层,其由在所述隔壁的气孔内填充有无机微粒的多个多孔性致密部形成,所述多孔性致密捕集层遍及所述壁流型基材的所述隔壁的延伸方向而形成,所述多孔性致密捕集层具有相对于所述壁流型基材的以截面观察时的全长L而言为0.4~0.9L的长度La。

(2)根据上述(1)所述的涂敷有催化剂的汽油颗粒过滤器,其中,所述多孔性致密捕集层具有相对于所述隔壁的以截面观察时的厚度D而言为0.1~0.9D的厚度Da。

(3)根据上述(1)或(2)所述的涂敷有催化剂的汽油颗粒过滤器,其中,所述多孔性致密捕集层在所述隔壁的以截面观察时的厚度方向上偏在于所述导入侧腔室的腔室壁面侧或所述排出侧腔室的腔室壁面侧。

(4)根据上述(1)~(3)中任一项所述的涂敷有催化剂的汽油颗粒过滤器,其中,所述壁流型基材的每单位容积中含有合计为0.1g/L以上且10g/L以下的铂族元素。

(5)根据上述(1)~(4)中任一项所述的涂敷有催化剂的汽油颗粒过滤器,其中,在所述隔壁的所述气孔表面设有所述多孔性致密部。

(6)根据上述(1)~(5)中任一项所述的涂敷有催化剂的汽油颗粒过滤器,其中,在所述隔壁的所述气孔表面设有包含铂族元素的第1催化剂层,并且在所述第1催化剂层上设有所述多孔性致密部。

(7)根据上述(6)所述的涂敷有催化剂的汽油颗粒过滤器,其中,所述第1催化剂层至少含有第1复合催化剂粒子,所述第1复合催化剂粒子具有第1母材粒子及担载于所述第1母材粒子上的铂族元素。

(8)根据上述(1)~(7)中任一项所述的涂敷有催化剂的汽油颗粒过滤器,其中,所述多孔性致密捕集层包含铂族元素。

(9)根据上述(8)所述的涂敷有催化剂的汽油颗粒过滤器,其中,所述多孔性致密捕集层至少含有第2复合催化剂粒子,所述第2复合催化剂粒子具有所述无机微粒及担载于所述无机微粒上的铂族元素。

(10)涂敷有催化剂的汽油颗粒过滤器的制造方法,所述涂敷有催化剂的汽油颗粒过滤器设有对从汽油发动机所排出的废气进行净化的催化剂层,所述制造方法至少具有下述工序:准备壁流型基材的工序,所述壁流型基材利用多孔质的隔壁来划定废气导入侧的端部开口的导入侧腔室和废气排出侧的端部开口的排出侧腔室;从所述壁流型基材的所述废气导入侧或废气排出侧的端部供给包含无机微粒的多孔性致密捕集层的前体组合物,遍及所述壁流型基材的所述隔壁的延伸方向而仅在相对于所述壁流型基材的以截面观察时的全长L而言为0.4~0.9L的长度La的范围内向所述隔壁的气孔内涂敷所述前体组合物的工序;以及对所得的经涂敷的壁流型基材进行热处理,形成在所述隔壁的气孔内填充有所述无机微粒的多个多孔性致密部,从而形成所述多孔性致密捕集层的工序。

(11)根据上述(10)所述的涂敷有催化剂的汽油颗粒过滤器的制造方法,其中,在涂敷所述前体组合物的工序之前还具有下述工序:

从所述壁流型基材的所述废气导入侧或废气排出侧的端部供给包含铂族元素的第1催化剂组合物,遍及所述壁流型基材的所述隔壁的延伸方向而在所述隔壁的气孔内的多个部位涂敷所述第1催化剂组合物,形成第1催化剂层,

在涂敷所述前体组合物的工序中,在涂敷有所述第1催化剂层的所述壁流型基材的所述气孔内的所述第1催化剂层上含浸并涂敷所述前体组合物。

(12)根据上述(10)或(11)所述的涂敷有催化剂的汽油颗粒过滤器的制造方法,其中,所述前体组合物是至少含有第2复合催化剂粒子以及水的催化剂组合物,所述第2复合催化剂粒子具有所述无机微粒、担载于所述无机微粒上的铂族元素。

(13)根据上述(10)~(12)中任一项所述的涂敷有催化剂的汽油颗粒过滤器的制造方法,其中,所述前体组合物含有水溶性高分子化合物。

(14)根据上述(10)~(13)中任一项所述的涂敷有催化剂的汽油颗粒过滤器的制造方法,其中,所述前体组合物含有造孔材料。

发明效果

根据本发明,可实现相较于以往的GPF催化剂而言PN捕集率得到飞跃性改善的、涂敷有催化剂的汽油颗粒过滤器及其制造方法等。而且,该涂敷有催化剂的汽油颗粒过滤器不仅是PN捕集率特别优异的颗粒过滤器,而且还能作为削减废气中的NOx、CO、HC等的三元催化剂(TWC:Three Way Catalyst)发挥功能,因此可以与设置于发动机正下方型催化转化器、串联配置的正下方型催化转化器等的三元催化剂进行替换,由此可以实现省空间化、罐装成本的降低、低成本化等。

附图说明

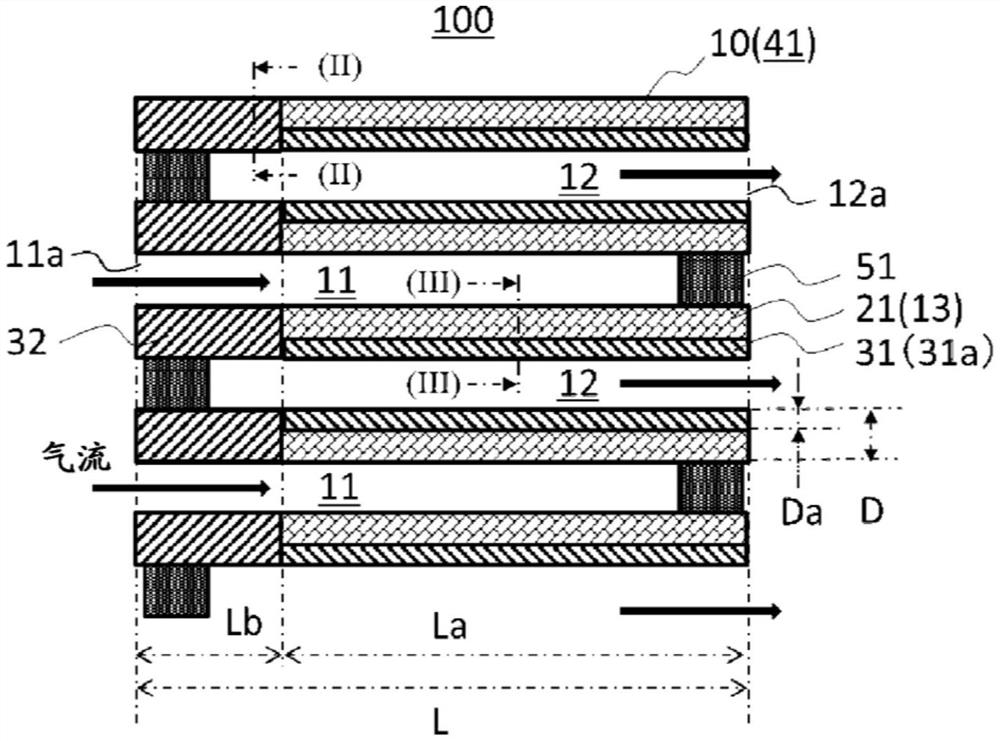

图1是表示涂敷有催化剂的汽油颗粒过滤器100的一个实施方式的概略示意性截面图。

图2是图1的(II)-(II)截面图。

图3是图1的(III)-(III)截面图。

图4是表示涂敷有催化剂的汽油颗粒过滤器100的制造方法的一例的流程图。

图5示出涂敷有催化剂的汽油颗粒过滤器100的制造方法的工序S11。

图6示出涂敷有催化剂的汽油颗粒过滤器100的制造方法的工序S12。

图7示出涂敷有催化剂的汽油颗粒过滤器100的制造方法的工序S12。

图8示出涂敷有催化剂的汽油颗粒过滤器100的制造方法的工序S21。

图9示出涂敷有催化剂的汽油颗粒过滤器100的制造方法的工序S31。

图10是表示涂敷有催化剂的汽油颗粒过滤器100的另一实施方式的概略示意性截面图。

图11是图10的(XI)-(XI)截面图。

图12是图10的(XII)-(XII)截面图。

图13是表示涂敷有催化剂的汽油颗粒过滤器100的其他实施方式的概略示意性截面图。

图14是图13的(XIV)-(XIV)截面图。

图15是图13的(XV)-(XV)截面图。

图16是表示涂敷有催化剂的汽油颗粒过滤器100的又一其他实施方式的概略示意性截面图。

图17是图16的(XVII)-(XVII)截面图。

图18是图16的(XVIII)-(XVIII)截面图。

具体实施方式

以下,参照附图对本发明的实施方式进行详细地说明。以下实施方式是本发明实施方式的一例(代表例),本发明并不受它们的限定。即,本发明可以在不脱离其主旨的范围内任意地变更而实施。需要说明的是,在本说明书中,只要没有特别说明,上下左右等位置关系是基于附图所示的位置关系。另外,附图的尺寸比率并不限定于图示的比率。需要说明的是,在本说明书中,在使用“~”而于其前后插入数值或物性值进行表达的情况下,以包括其前后值的方式来使用。例如“1~100”这样的数值范围的表述包括其上限值“100”和下限值“1”两者。另外,其他数值范围的表述也同样。进而,在本说明书中,所谓“D50粒径”,是指在体积基准的粒径的累积分布中从小粒径起的累积值达到整体的50%时的粒径,表示所谓中值粒径,另外,所谓“D90粒径”,是指在体积基准的粒径的累积分布中从小粒径起的累积值达到整体的90%时的粒径,它们是指用激光衍射式粒径分布测定装置(例如岛津制作所公司制,激光衍射式粒径分布测定装置SALD-3100等)测定得到的值。

[第1实施方式]

<涂敷有催化剂的汽油颗粒过滤器>

图1是表示本发明的一个实施方式的涂敷有催化剂的汽油颗粒过滤器100(以下有时称作“GPF催化剂”。)的概略构成的示意性截面图。本实施方式的涂敷有催化剂的汽油颗粒过滤器100至少具备壁流型基材10和分区涂布于该壁流型基材10的一部分的多孔性致密捕集层31。需要说明的是,图1中的黑箭头表示废气的导入方向及排出方向。以下,对涂敷有催化剂的汽油颗粒过滤器100的整体构成进行详细叙述。

如图1所示,壁流型基材10由隔着多孔质的隔壁13并列设置多个废气导入侧的端部11a开口的导入侧腔室11和废气排出侧的端部12a开口的排出侧腔室12而成的结构体(催化剂载体)形成。在该壁流型基材10中,腔室延伸方向的一个端部11a的开口和另一个端部12a的开口被堵塞壁51交替地密封,由此隔着隔壁13而交替地划分形成相邻的导入侧腔室11及排出侧腔室12。而且,在本实施方式中,从导入侧腔室11的端部11a侧导入的废气依次通过导入侧腔室11、隔壁13及排出侧腔室12而从排出侧腔室12的端部12a侧向体系外排出。

在壁流型基材10的隔壁13上通过洗涂来设置包含铂族元素的第1催化剂层21(以下有时将涂敷第1催化剂层21后的壁流型基材10称作“催化剂涂敷后壁流型基材41”。)。如图2及图3所示,该第1催化剂层21设置于壁流型基材10的隔壁13的气孔表面。因此,催化剂涂敷后壁流型基材41发挥将从汽油发动机所排出的废气用第1催化剂层21净化的废气净化催化剂功能,并且作为将废气中所包含的粒状物质(PM:Particulate Matter)捕集于隔壁13的表面及气孔内并进行分离(除去)的GPF(Gasoline Particulate Filter)发挥功能。

在本实施方式的涂敷有催化剂的汽油颗粒过滤器100中,在以图1所示的截面观察时,遍及壁流型基材10的隔壁13的延伸方向而通过洗涂来设置具有规定长度La的多孔性致密捕集层31。多孔性致密捕集层31设置在形成于催化剂涂敷后壁流型基材41的隔壁13的气孔内的第1催化剂层21上(参照图3)。该多孔性致密捕集层31用于高效率地捕集废气中所包含的PM。在本实施方式中,多孔性致密捕集层31如图3所示那样由在壁流型基材10的隔壁13的气孔内(催化剂涂敷后壁流型基材41的隔壁13的气孔内)高密度地填充有无机微粒的、多个多孔性致密部31a构成。通过这样在隔壁13的气孔内高密度地填充无机微粒,从而形成具有相较于隔壁13的气孔而言孔径极小的空隙(气孔)的多孔性致密部31a。由于该多孔性致密部31a的存在,使得还能捕集以往难以捕集的微小PM,因此PN捕集率得到飞跃性地提高。

需要说明的是,多孔性致密捕集层31被定义为如图3所示那样形成于壁流型基材10的隔壁13的多个部位的气孔内的多孔性致密部31a的集合。如在图1的示意性截面图中所示那样,多孔性致密捕集层31在宏观上被表示为存在多个多孔性致密部31a的区域。

如图1所示,多孔性致密捕集层31以规定的长度La分区涂布于壁流型基材10的隔壁13的延伸方向。长度La相对于壁流型基材10的以截面观察时的全长L而言为0.4~0.9L。通过以这样的长度La进行分区涂布,从而可以飞跃性地提高PN捕集率,并且可以保持压力损失及废气净化性能等的均衡性。另外,从以高水平保持PN捕集率、压力损失及废气净化性能等的均衡性的观点考虑,多孔性致密捕集层31的长度La相对于壁流型基材10的以截面观察时的全长L而言优选为0.45~0.85L,更优选为0.5~0.8L。需要说明的是,在本实施方式中,如图1所示,以长度La=0.8L分区涂布多孔性致密捕集层31。

另一方面,多孔性致密捕集层31的厚度Da可以根据所期望性能进行适当设定,并无特别限定。从以高水平保持PN捕集率、压力损失、及废气净化性能等的均衡性的观点考虑,多孔性致密捕集层31的厚度Da相对于隔壁13的以截面观察时的厚度D而言优选为0.1~0.9D,更优选为0.1~0.7D,进一步优选为0.2~0.5D。

需要说明的是,多孔性致密捕集层31在隔壁13的以截面观察时的厚度方向上的形成部位并无特别限定,从多孔性致密捕集层31(多孔性致密部31a)的制作容易性的观点考虑,优选偏在于导入侧腔室11的腔室壁面侧、或偏在于排出侧腔室12的腔室壁面侧。需要说明的是,多孔性致密捕集层31的偏在例如可以通过涂敷有催化剂的汽油颗粒过滤器100的隔壁13的截面扫描型电子显微镜来确认。

另外,在本实施方式中,除第1催化剂层21以外,还通过洗涂而设有第2催化剂层32(参照图1)。第2催化剂层32设置在催化剂涂敷后壁流型基材41中未涂敷多孔性致密捕集层31的废气导入侧的端部11a侧的区域。具体而言,在未涂敷多孔性致密捕集层31的区域中,在设置于催化剂涂敷后壁流型基材41的隔壁13的气孔表面的第1催化剂层21上设有第2催化剂层32。该第2催化剂层32含有第3复合催化剂粒子,所述第3复合催化剂粒子具有无机微粒的母材粒子及担载于该母材粒子上的铂族元素。第2催化剂层32是用于增强第1催化剂层21的废气净化性能的任意催化剂层。另外,也可以根据需要而设置第3催化剂层、第4催化剂层。

第2催化剂层32从废气导入侧的端部11a侧朝向壁流型基材10的隔壁13的延伸方向以规定的长度Lb来设置。其长度Lb可以根据所期望性能进行适当设定,并无特别限定,但相对于壁流型基材10的以截面观察时的全长L而言优选为0.1~0.6L,更优选为0.15~0.55L,进一步优选为0.2~0.5L。

需要说明的是,第2催化剂层32的厚度可以根据所期望性能进行适当设定,并无特别限定。在本实施方式中,示出在相当于隔壁13的厚度D的区域中设有第2催化剂层32的例子,但是第2催化剂层32的厚度也可以小于隔壁13的厚度D。此时,第2催化剂层32可以在隔壁13的以截面观察时的厚度方向上偏在于导入侧腔室11的腔室壁面侧或排出侧腔室12的腔室壁面侧。需要说明的是,第2催化剂层32的偏在例如可以通过涂敷有催化剂的汽油颗粒过滤器100的隔壁13的截面扫描型电子显微镜来确认。

在具有这样的结构的涂敷有催化剂的汽油颗粒过滤器100中,从汽油发动机所排出的废气从废气导入侧的端部11a(开口)向导入侧腔室11内流入,从隔壁13的气孔内通过而向相邻的排出侧腔室12内流入,再从废气排出侧的端部12a(开口)向体系外流出。在该过程中,废气与形成于隔壁13的气孔内的第1催化剂层21(及第2催化剂层)接触,由此废气中所包含的一氧化碳(CO)、烃(HC)被氧化成水(H

另一方面,废气中所包含的粒状物质(PM)堆积于导入侧腔室11内的隔壁13上和/或隔壁13的气孔内。在本实施方式中,由于设置有由在壁流型基材10的隔壁13的气孔内高密度地填充有无机微粒的多个多孔性致密部31a形成的多孔性致密捕集层31,因此相较于以往的仅基于隔壁13的气孔的PM捕集而言、或者相较于以往的仅基于设置于隔壁13的气孔表面的第1催化剂层21的PM捕集而言,能够高效率地捕集粒径更小的PM,因此PN捕集率得到飞跃性地提高。需要说明的是,所堆积的粒状物质按照常规方法来除去,例如通过催化剂层21的催化剂功能、或者在规定温度(例如500~700℃左右)燃烧来除去。

此处,从高效率地捕集粒径小的PM而提高PN捕集率的观点考虑,多孔性致密捕集层31(多孔性致密部31a)优选具有微小空隙多且粗大空隙少的微多孔性。多孔性致密捕集层31(多孔性致密部31a)的多孔性可以通过测定基于压汞法的气孔直径(例如众数直径(气孔直径的频率分布中的出现比率最大的气孔直径(分布的极大值)))及气孔容积来进行检测。从实现更高的PN捕集率的观点考虑,多孔性致密捕集层31优选具有基于压汞法的气孔容积满足以下关系的微多孔性。

气孔直径为0.1μm以上且小于1μm:0.010cm

气孔直径为1μm以上且小于5μm:0.020cm

气孔直径为5μm以上且小于10μm:0.050cm

气孔直径为10μm以上:小于0.500cm

此处,在本说明书中,多孔性致密捕集层31的微多孔性的测定是指:从形成有多孔性致密捕集层31的隔壁13采集规定尺寸的测定用样品,在下述实施例记载的条件下利用压汞法算出的值。

在本实施方式中,从高效率地捕集粒径小的PM而提高PN捕集率的观点考虑,特别优选使用具有气孔直径为0.1μm以上且小于5μm的气孔容积的存在比例大的微多孔性的多孔性致密捕集层31。气孔直径为0.1μm以上且小于5μm的气孔容积更优选0.06cm

此时,若进一步详细叙述,则气孔直径为0.1μm以上且小于1μm的气孔容积更优选为0.015cm

另外,气孔直径为1μm以上且小于5μm的气孔容积更优选为0.025cm

进而,从高效率地捕集粒径小的PM而提高PN捕集率的观点考虑,气孔直径为5μm以上且小于10μm的气孔容积更优选为0.055cm

另一方面,从减少粗大空隙的存在比例而提高PN捕集率的观点考虑,气孔直径为10μm以上的气孔容积更优选小于0.400cm

需要说明的是,多孔性致密捕集层31的气孔容积(气孔直径为0.1μm以上的总容积)根据所使用的壁流型基材10的尺寸等而不同,并无特别限定,通常优选为0.2~0.8cm

以下,对各构成要素进行更详细地说明。

(基材)

壁流型基材10是利用多孔质的隔壁13来分隔废气导入侧的端部11a开口的导入侧腔室11、和与该导入侧腔室11相邻且废气排出侧的端部12a开口的排出侧腔室12的结构体。作为这样的结构体,可以使用以往的此种用途中所使用的各种材质和形态的结构体。例如,就壁流型基材10的材质而言,为了还能够应对暴露在内燃机以高负荷条件运转时所产生的高温(例如400℃以上)废气中的情况、将粒状物质于高温燃烧除去的情况等,而优选由耐热性原材料形成的基材。作为耐热性原材料,可列举例如:堇青石、碳化硅、氮化硅、莫来石、钛酸铝及碳化硅(SiC)等陶瓷;不锈钢等合金。另外,壁流型基材10的形态可以从废气净化性能和抑制压力损失上升等观点考虑而进行适当调整。例如,壁流型基材10的外形可以为圆筒形状、椭圆筒形状、或多角筒形状等。另外,还根据装入地点的空间等而不同,壁流型基材10的容量(腔室的总体积)通常优选为0.1~5L,更优选为0.5~3L。另外,壁流型基材10的延伸方向的全长(隔壁13的延伸方向的全长)也根据装入地点的空间等而不同,通常优选为10~500mm,更优选为50~300mm。

导入侧腔室11和排出侧腔室12沿着筒形状的轴向规则地排列,如上述所示,相邻腔室彼此的延伸方向的一个开口端和另一个开口端交替地被密封。导入侧腔室11和排出侧腔室12可以考虑所供给的废气的流量、成分而设定成适当的形状和大小。例如导入侧腔室11和排出侧腔室12的口形状可以为:三角形;正方形、平行四边形、长方形和梯形等矩形;六边形和八边形等其他多边形;圆形。另外,也可以是具有使导入侧腔室11的截面积和排出侧腔室12的截面积不同的High Ash Capacity(HAC)结构的口形状。需要说明的是,导入侧腔室11和排出侧腔室12的个数并无特别限定,可以适当地设定以便能够促进废气的乱流的发生、并且能够抑制由废气中所包含的微粒等所导致的堵塞,但通常优选为200cpsi~400cpsi。

对相邻腔室彼此进行分隔的隔壁13只要是具有废气能够通过的多孔质结构的隔壁,就没有特别限制,关于其构成,可以从废气净化性能、抑制压力损失的上升、提高基材的机械强度等观点考虑而进行适当地调整。例如,在涂布后述的第1催化剂层21的浆料组合物并使其干燥而在隔壁13内形成第1催化剂层21时,在气孔直径(例如众数直径(气孔直径的频率分布中出现比率最大的气孔直径(分布的极大值)))、气孔容积大的情况下,通常具有不易因第1催化剂层21而导致气孔堵塞、所得到的废气净化催化剂的压力损失不易上升的倾向,但是还具有粒状物质的捕集能力降低、另外基材的机械强度也降低的倾向。另一方面,在气孔直径、气孔容积小的情况下,通常压力损失容易上升,但是具有粒状物质的捕集能力提高、基材的机械强度也提高的倾向。

从这样的观点考虑,形成第1催化剂层21之前的壁流型基材10的隔壁13的气孔直径(众数直径)优选为8~25μm,更优选为10~22μm,进一步优选为13~20μm。另外,形成第1催化剂层21之前的壁流型基材10的隔壁13的厚度D优选为6~12mil,更优选为6~10mil。进而,形成第1催化剂层21之前的壁流型基材10的隔壁13的气孔容积以压汞法计优选为0.2~1.5cm

(第1催化剂层)

接着,对第1催化剂层21进行说明。第1催化剂层21至少形成于隔壁13的气孔内的多个部位,在本实施方式中,以壁流型基材10的截面观察时,遍及整个区域形成全长L及厚度D的第1催化剂层21(参照图1~图3)。需要说明的是,第1催化剂层21的形成部位只要根据所期望性能进行适当设定即可,第1催化剂层21也可以不必以壁流动型基材10的截面观察时遍及整个区域而形成,也可以仅在一部分形成第1催化剂层21。

本实施方式的第1催化剂层21至少含有第1复合催化剂粒子,所述第1复合催化剂粒子具有第1母材粒子及担载于该第1母材粒子上的铂族元素。通过使用这样的铂族元素担载催化剂来构成第1催化剂层21,从而可以抑制压力损失上升,并且可以实现高废气净化性能例如高起燃性能。

此处,作为铂族元素,可列举铂(Pt)、钯(Pd)、铑(Rh)、钌(Ru)、铱(Ir)及锇(Os)。其中,从氧化活性的观点考虑,优选钯(Pd)、铂(Pt),从还原活性的观点考虑,优选铑(Rh)。铂族元素可以单独使用1种或以任意的组合及比率使用2种以上。作为铂族元素的组合的例子,并无特别限定,可列举氧化活性优异的两种以上的铂族元素的组合、还原活性优异的两种以上的铂族元素的组合、氧化活性优异的铂族元素与还原活性优异的铂族元素的组合。其中,作为协同效应的一个方式,优选氧化活性优异的铂族元素与还原活性优异的铂族元素的组合。具体而言,优选Pd及Rh的组合、Pt及Rh的组合、Pd、Pt及Rh的组合。通过设为这样的组合,从而具有使废气净化性能、尤其是起燃性能进一步提高的倾向。

需要说明的是,可以利用涂敷有催化剂的汽油颗粒过滤器100的隔壁13的截面的扫描型电子显微镜等对第1催化剂层21含有铂族元素进行确认。具体而言,可以通过在扫描型电子显微镜的视野中进行能量分散型X射线分析来确认。

另外,作为担载铂族元素的第1母材粒子,可以考虑以往此种废气净化用催化剂中所使用的无机化合物。可列举例如氧化铈(二氧化铈:CeO

第1催化剂层21中的第1母材粒子的D90粒径可以根据所期望性能进行适当设定,并无特别限定,从废气净化性能及抑制压力损失上升等观点考虑,优选为1~7μm,更优选为1~6μm,进一步优选为1~5μm。

从提高废气净化性能、抑制在第1母材粒子上的铂族元素的晶粒生长(烧结)的进行等观点考虑,第1催化剂层21的铂族元素的含有比例(每1L壁流型基材的铂族元素质量)通常优选为0.1~10g/L,更优选为0.2~8g/L,进一步优选为0.3~6g/L。

(多孔性致密捕集层)

接着,对多孔性致密捕集层31进行说明。如上所述,在本实施方式中,在形成于隔壁13的气孔表面的第1催化剂层21上形成有多个构成多孔性致密捕集层31的多孔性致密部31a。多孔性致密部31a通过在涂敷第1催化剂层21后的隔壁13的气孔内高填充无机微粒来形成。

作为构成多孔性致密部31a的无机微粒,可以考虑以往此种废气净化催化剂中所使用的无机化合物。可列举例如氧化铈(二氧化铈:CeO

构成多孔性致密部31a的无机微粒的D90粒径可以根据所期望性能进行适当设定,并无特别限定,从再现性良好且简便地实现上述微多孔性的观点考虑,优选为1~7μm,更优选为1~6μm,进一步优选为1~5μm。

多孔性致密捕集层31可以根据需要包含铂族元素。例如,作为上述的无机微粒,可以使用具有无机微粒及担载于该无机微粒的表面的铂族元素的第2复合催化剂粒子。这样,通过使用在表面担载有铂族元素的第2复合催化剂粒子作为上述的无机微粒,从而可以使多孔性致密捕集层31也担负催化剂功能,由此可以强化废气净化性能。在该情况下,上述的无机微粒还作为高分散地担载催化剂活性粒子的载体粒子发挥功能。此处,作为铂族元素,可列举铂(Pt)、钯(Pd)、铑(Rh)、钌(Ru)、铱(Ir)及锇(Os)。其中,从氧化活性的观点考虑,优选为钯(Pd)、铂(Pt),从还原活性的观点考虑,优选为铑(Rh)。铂族元素可以单独使用1种或以任意的组合及比率使用2种以上。作为铂族元素的组合的例,并无特别限定,可列举氧化活性优异的两种以上铂族元素的组合、还原活性优异的两种以上铂族元素的组合、氧化活性优异的铂族元素与还原活性优异的铂族元素的组合。其中,作为协同效应的一个方式,优选氧化活性优异的铂族元素与还原活性优异的铂族元素的组合。具体而言,优选Pd及Rh的组合、Pt及Rh的组合、Pd、Pt及Rh的组合。通过设为这样的组合,从而具有使废气净化性能、尤其是起燃性能进一步提高的倾向。

需要说明的是,可以利用涂敷有催化剂的汽油颗粒过滤器100的隔壁13的截面的扫描型电子显微镜等对多孔性致密捕集层31含有铂族元素进行确认。具体而言,可以通过在扫描型电子显微镜的视野中进行能量分散型X射线分析来确认。

从提高废气净化性能、抑制在无机微粒上的铂族元素的晶粒生长(烧结)的进行等观点考虑,多孔性致密捕集层31的铂族元素的含有比例(每1L壁流型基材的铂族元素质量)通常优选为0.5~10g/L,更优选为1~8g/L,进一步优选为1~6g/L。

此处,形成有多孔性致密捕集层31的隔壁13的气孔直径(众数直径)以上述的压汞法计优选为10~23μm,更优选为12~20μm,进一步优选为14~18μm。另外,形成有多孔性致密捕集层31的隔壁13的气孔率以上述的压汞法计优选为20~80%,更优选为30~70%,进一步优选为35~60%。

(第2催化剂层)

接着,对第2催化剂层32进行说明。如上述所示,该第2催化剂层32是设置于未涂敷多孔性致密捕集层31的废气导入侧的端部11a侧的区域的任意的构成要素,其用于增强第1催化剂层21的废气净化性能。

本实施方式的第2催化剂层32含有第3复合催化剂粒子,所述第3复合催化剂粒子具有无机微粒的母材粒子及担载于该母材粒子上的铂族元素。此处使用的无机微粒作为高分散地担载铂族元素的载体粒子发挥功能。通过使用这样的铂族元素担载催化剂(第3复合催化剂粒子)而构成第2催化剂层32,从而可以抑制压力损失的上升,并且可以实现高废气净化性能、例如高起燃性能。需要说明的是,第2催化剂层32的第3复合催化剂粒子可以与第1催化剂层21的第1复合催化剂粒子、多孔性致密部31a的第2复合催化剂粒子相同或不同。在应用后述的优选制造方法的情况下,通过使用与多孔性致密部31a的第2复合催化剂粒子相同的粒子作为第2催化剂层32的第3复合催化剂粒子,从而可以简化第2催化剂层32与多孔性致密捕集层31(多孔性致密部31a)的制造工艺,并且可以使生产率提高。

此处,作为铂族元素,可列举铂(Pt)、钯(Pd)、铑(Rh)、钌(Ru)、铱(Ir)及锇(Os)。其中,从氧化活性的观点考虑,优选为钯(Pd)、铂(Pt),从还原活性的观点考虑,优选为铑(Rh)。铂族元素可以单独使用1种或以任意的组合及比率使用2种以上。作为铂族元素的组合的例子,并无特别限定,可列举氧化活性优异的两种以上的铂族元素的组合、还原活性优异的两种以上的铂族元素的组合、氧化活性优异的铂族元素与还原活性优异的铂族元素的组合。其中,作为协同效应的一个方式,优选氧化活性优异的铂族元素与还原活性优异的铂族元素的组合。具体而言,优选Pd及Rh的组合、Pt及Rh的组合、Pd、Pt及Rh的组合。通过设为这样的组合,从而具有使废气净化性能、尤其是起燃性能进一步提高的倾向。

需要说明的是,可以利用涂敷有催化剂的汽油颗粒过滤器100的隔壁13的截面的扫描型电子显微镜等对第2催化剂层32含有铂族元素进行确认。具体而言,可以通过在扫描型电子显微镜的视野中进行能量分散型X射线分析来确认。

另外,就作为担载铂族元素的母材粒子的无机微粒而言,可以考虑以往此种废气净化催化剂中所使用的无机化合物。可列举例如氧化铈(二氧化铈:CeO

第2催化剂层32中的无机微粒的D90粒径可以根据所期望性能进行适当设定,并无特别限定,从废气净化性能及抑制压力损失上升等观点考虑,优选为1~7μm,更优选为1~6μm,进一步优选为1~5μm。

从提高废气净化性能、抑制在第1母材粒子上的铂族元素的晶粒生长(烧结)的进行等观点考虑,第2催化剂层32的铂族元素的含有比例(每1L壁流型基材的铂族元素质量)通常优选为0.5~10g/L,更优选为1~8g/L,进一步优选为1~6g/L。

此处,仅形成有第1催化剂层21的隔壁13的多孔性、以及形成有第1催化剂层21及第2催化剂层32的隔壁13的多孔性优选不具有上述多孔性致密捕集层31(多孔性致密部31a)的微多孔性、即基于压汞法的气孔容积不满足上述的关系(作为优选而记载的数值范围的关系)。通过这样使仅形成有第1催化剂层21的隔壁13的多孔性或形成有第1催化剂层21及第2催化剂层32的隔壁13的多孔性与形成有多孔性致密捕集层31的隔壁13的微多孔性不同,并且将各自进行功能分离,从而能够使压力损失的上升抑制、高废气净化性能、得到飞跃性地改善的PN捕集率得以兼顾。

例如,在仅形成有第1催化剂层21的隔壁13、以及形成有第1催化剂层21及第2催化剂层32的隔壁13中,优选具有基于压汞法的气孔容积至少满足以下(A)~(D)中的任一者的多孔性。

(A)气孔直径为0.1μm以上且小于1μm:小于0.010cm

(B)气孔直径为1μm以上且小于5μm:小于0.020cm

(C)气孔直径为5μm以上且小于10μm:小于0.050cm

(D)气孔直径为10μm以上:0.500cm

需要说明的是,第1催化剂层21、第2催化剂层32及多孔性致密捕集层31中所包含的铂族元素的总含有比例(每1L壁流型基材的铂族元素质量)只要考虑所期望的废气净化性能及成本等进行适当调整即可,通常优选为1~10g/L,更优选为1~8g/L,进一步优选为1~6g/L。

(其他成分)

需要说明的是,第1催化剂层21、多孔性致密捕集层31及第2催化剂层32可以除上述成分以外还含有本领域各种已知的粘合剂。粘合剂的种类并无特别限定,可列举例如勃姆石、氧化铝溶胶、氧化钛溶胶、氧化硅溶胶、氧化锆溶胶等各种溶胶。另外,硝酸铝、乙酸铝、硝酸钛、乙酸钛、硝酸锆、乙酸锆等可溶性盐也可以作为粘合剂来使用。此外,乙酸、硝酸、盐酸、硫酸等酸也可以作为粘合剂来使用。需要说明的是,粘合剂的使用量并无特别限定,相对于各层的总量而言,合计分别优选为0.01~15质量%,合计分别更优选为0.05~10质量%,合计分别进一步优选为0.1~8质量%。

另外,第1催化剂层21、多孔性致密捕集层31及第2催化剂层32可以除上述成分以外还含有含Ba化合物。通过配合含Ba化合物,从而可以期待耐热性的提高及催化剂性能的活化。作为含Ba化合物,可列举硫酸盐、碳酸盐、复合氧化物、氧化物等,但并不受它们的特别限定。更具体而言,可列举BaO、Ba(CH

进而,第1催化剂层21、多孔性致密捕集层31及第2催化剂层32可以除上述成分以外还含有本领域中已知的催化剂、助催化剂、各种添加剂。作为各种添加剂,可列举非离子系表面活性剂、阴离子系表面活性剂等分散稳定剂、pH调节剂、粘度调节剂等,但是并不受它们的特别限定。

<制造方法>

本实施方式的涂敷有催化剂的汽油颗粒过滤器100可以通过在上述壁流型基材10上按照常规方法设置第1各催化剂层21、多孔性致密捕集层31以及根据需要的第2催化剂层32来制造。例如,通过使这些前体组合物(例如浆料组合物)依次被覆(担载)于壁流型基材10的表面,并根据需要进行干燥处理、热处理,从而可以得到本实施方式的涂敷有催化剂的汽油颗粒过滤器100。前体组合物对壁流型基材10的赋予方法如上所述优选使用洗涂法,只要按照常规方法进行即可,并无特别限定。可以应用各种已知的涂布法、分区涂布法等。而且,在赋予前体组合物后可以按照常规方法进行干燥、烧成。

以下,对本实施方式的涂敷有催化剂的汽油颗粒过滤器100的优选制造方法的一例进行说明。如图4所示,本制造方法的特征在于,至少具有下述工序:准备壁流型基材10的工序(S11),所述壁流型基材10利用多孔质的隔壁13来划定废气导入侧的端部11a开口的导入侧腔室11和废气排出侧的端部12a开口的排出侧腔室12;从该壁流型基材10的废气导入侧或废气排出侧的端部11a、12a供给包含无机微粒的多孔性致密捕集层31的前体组合物Sl,遍及壁流型基材10的隔壁13的延伸方向而仅在相对于壁流型基材10的以截面观察时的全长L而言为0.4~0.9L的长度La的范围内向隔壁13的气孔内涂敷前体组合物Sl的工序(S21);以及对所得的经涂敷的壁流型基材10进行热处理,形成在隔壁13的气孔内填充有无机微粒的多个多孔性致密部31a,从而形成多孔性致密捕集层31的工序(S31)。

此处,优选使用上述催化剂涂敷后壁流型基材41(涂布第1催化剂层21后的壁流型基材10)作为壁流型基材10。由此可以得到依次形成有第1催化剂层21及多孔性致密捕集层31的涂敷有催化剂的汽油颗粒过滤器100。为了得到催化剂涂敷后壁流型基材41,只要在准备壁流型基材10的工序(S11)之后且将前体组合物Sl涂敷于隔壁13的气孔内的工序(S21)之前进行形成第1催化剂层21的工序(S12)即可,所述形成第1催化剂层21的工序(S12)如下:从壁流型基材10的废气导入侧或废气排出侧的端部11a、12a供给至少含有第1复合催化剂粒子的第1催化剂层21的浆料组合物Sla,所述第1复合催化剂粒子具有第1母材粒子及担载于该第1母材粒子上的铂族元素,而在隔壁13的气孔内涂敷第1催化剂层的浆料组合物Sla,并根据需要进行干燥处理或热处理。这样通过在催化剂涂敷后壁流型基材41(经涂敷第1催化剂层21的壁流型基材10)的气孔内的第1催化剂层21上含浸并涂敷多孔性致密捕集层31的前体组合物Sl,从而可以得到依次层叠形成有第1催化剂层21及多孔性致密捕集层31的涂敷有催化剂的汽油颗粒过滤器100。

另外,在涂敷多孔性致密捕集层31的前体组合物Sl的工序(S21)中,通过使用包含铂族元素的浆料组合物Slb作为前体组合物Sl,从而可以形成具有催化剂功能的多孔性致密捕集层31。此处,通过使用至少含有第2复合催化剂粒子(其具有无机微粒、担载于无机微粒上的铂族元素)、水以及根据需要的后述的水溶性高分子和/或造孔材料的浆料组合物Slb作为前体组合物Sl,从而可以再现性良好且简便地得到具有上述的优选微多孔性的多孔性致密捕集层31。

而且,通过在涂敷浆料组合物Slb(前体组合物Sl)后从含浸有该浆料组合物Slb的端部侧(在本例中为废气排出侧的端部12a)向壁流型基材10的腔室内导入气体,并且将剩余量的前体组合物Sl进行鼓风,从而可以将前体组合物Sl均匀地涂敷于隔壁13的气孔内(第1催化剂层21的表面)(S22)。

此时,在使用至少含有无机微粒及铂族元素的浆料组合物Slb作为前体组合物Sl的情况下,也可以将经涂敷的前体组合物Sl的一部分吹涂至未涂敷前体组合物Sl的区域(在本例中为废气导入侧的端部11a侧的长度Lb的区域)。在该废气导入侧的端部11a侧的长度Lb的区域中所涂布的前体组合物Sl(浆料组合物Slb)通过根据需要进行干燥处理、热处理,从而可以作为与多孔性致密捕集层31分开的催化剂层(在本例中为含有无机微粒及铂族元素的第2催化剂层32)发挥功能。

然后,通过将涂敷后的壁流型基材10根据需要进行干燥处理、热处理,从而可以得到在壁流型基材10上形成有第1催化剂层21、多孔性致密捕集层31及第2催化剂层32的、涂敷有催化剂的汽油颗粒过滤器100(S31)。

以下,对各工序进行详细叙述。

(壁流型基材的准备工序S11)

如图5所示,在该准备工序S11中,作为基材,准备在涂敷有催化剂的汽油颗粒过滤器100中已叙述过的壁流型基材10。

(第1催化剂层的形成工序S12)

如图6及图7所示,在该第1催化剂层21的形成工序S12中,从壁流型基材10的废气导入侧或废气排出侧的端部11a、12a供给包含铂族元素的第1催化剂层21的浆料组合物Sla,遍及壁流型基材10的隔壁13的延伸方向而在隔壁13的气孔内的多个部位涂敷第1催化剂层的所述浆料组合物Sla,并根据需要进行干燥处理、热处理,从而形成第1催化剂层21。浆料组合物Sla的涂敷方法只要按照常规方法进行即可,并无特别限定,优选使用洗涂法等。此时,可以使壁流型基材10的端部浸渍于浆料组合物Sla中、并根据需要进行鼓风处理、抽吸处理。然后,根据需要对涂敷浆料组合物Sla后的壁流型基材10进行干燥处理、热处理,从而形成第1催化剂层21。此时的干燥条件只要是能够从浆料组合物Sla中除去分散介质的条件,则并无特别限制。例如,干燥温度并无特别限定,但优选为100~225℃,更优选为100~200℃,进一步优选为125~175℃。另外,干燥时间并无特别限定,但优选为0.5~2小时,更优选为0.5~1.5小时。另外,热处理条件优选为400~650℃,更优选为450~600℃,进一步优选为500~600℃。进而,烧成时间并无特别限定,但优选为0.5~2小时,更优选为0.5~1.5小时。

(浆料组合物Sla)

对用于形成第1催化剂层21的浆料组合物Sla进行说明。该浆料组合物Sla是包含铂族元素的浆料状混合物。作为其优选例,可列举至少包含第1复合催化剂粒子和水等分散介质的浆料状混合物,所述第1复合催化剂粒子具有第1母材粒子、及担载于该第1母材粒子上的铂族元素。

作为浆料组合物Sla中所包含的铂族元素,可列举与在第1催化剂层21所包含的铂族元素中所例示的铂族元素同样的铂族元素。另外,作为浆料组合物Sla中所包含的第1母材粒子,可列举与在第1催化剂层21所包含的第1母材粒子中所例示的母材粒子同样的母材粒子。需要说明的是,这些铂族元素、第1母材粒子可以单独使用1种或以任意的组合及比率使用2种以上。从废气净化性能的观点考虑,浆料组合物Sla中所包含的第1母材粒子的比表面积优选为10~500m

浆料组合物Sla中所包含的第1复合催化剂粒子的D90粒径可以根据所期望性能进行适当设定,并无特别限定,但从废气净化性能及抑制压力损失上升等观点考虑,优选为1~7μm,更优选为1~6μm,进一步优选为1~5μm。通过使D90粒径为1μm以上,从而可以缩短用磨削装置破碎第1复合催化剂粒子时的粉碎时间,具有使作业效率进一步提高的倾向。另外,通过使D90粒径为7μm以下,从而具有抑制粗大粒子堵塞隔壁13内的气孔、抑制压力损失上升的倾向。需要说明的是,浆料组合物Sla的固体成分率可以根据所期望性能进行适当设定,并无特别限定,但从对隔壁13的气孔内的涂敷性等观点考虑,优选为1~50质量%,更优选为10~40质量%,进一步优选为15~30质量%。通过设为这样的固体成分率,从而具有容易将浆料组合物Sla涂敷于隔壁13内的气孔表面的倾向。

需要说明的是,浆料组合物Sla可以除上述成分以外还含有本领域各种已知的粘合剂、含Ba化合物、本领域已知的催化剂或助催化剂、各种添加剂等。它们的种类、使用量如在涂敷有催化剂的汽油颗粒过滤器100一项中已说明那样,省略此处的重复说明。

(多孔性致密捕集层31的前体组合物Sl的涂敷工序S21)

如图8所示,在该前体组合物Sl的涂敷工序S21中,从壁流型基材10(催化剂涂敷后壁流型基材41(涂布第1催化剂层21后的壁流型基材10))的废气导入侧或废气排出侧的端部11a、12a供给包含无机微粒的多孔性致密捕集层31的前体组合物Sl,遍及壁流型基材10的隔壁13的延伸方向而仅在相对于壁流型基材10的以截面观察时的全长L而言为0.4~0.9L的长度La的范围内向隔壁13的气孔内涂敷前体组合物Sl。此时,在使用形成第1催化剂层21后的壁流型基材10的情况下,将前体组合物Sl涂布于隔壁13的气孔表面的第1催化剂层21上。需要说明的是,前体组合物Sl的涂敷方法只要按照常规方法进行即可,并无特别限定,但优选使用洗涂法等。此时,可以使壁流型基材10的端部浸渍于前体组合物Sl中并根据需要进行鼓风处理、抽吸处理。另外,前体组合物Sl涂敷于隔壁13时的长度La如在多孔性致密捕集层31的长度La一项中已说明那样,也可以适当设定。

(前体组合物Sl)

对用于形成多孔性致密捕集层31的前体组合物Sl进行说明。该前体组合物Sl是至少包含无机微粒和水等分散介质的浆料状混合物。如上述所示,多孔性致密捕集层31可以根据需要包含铂族元素,在该情况下,优选使用至少包含第2复合催化剂粒子和水等分散介质的浆料组合物Slb作为前体组合物Sl,所述第2复合催化剂粒子具有无机微粒、及担载于该无机微粒上的铂族元素。

作为可包含于前体组合物Sl中的铂族元素,可列举与在多孔性致密捕集层31所包含的铂族元素中所例示的铂族元素同样的铂族元素。另外,作为前体组合物Sl中所包含的无机微粒,可列举在可包含于多孔性致密捕集层31的无机微粒中所例示的无机微粒同样的无机微粒。需要说明的是,这些铂族元素、无机微粒可以单独使用1种或以任意的组合及比率使用2种以上。从废气净化性能的观点考虑,前体组合物Sl中所包含的无机微粒的比表面积优选为10~500m

可包含于前体组合物Sl的第2复合催化剂粒子的D90粒径可以根据所期望性能进行适当设定,并无特别限定,但从废气净化性能及抑制压力损失上升等观点考虑,优选为1~7μm,更优选为1~6μm,进一步优选为1~5μm。通过使D90粒径为1μm以上,从而可以缩短用磨削装置破碎第2复合催化剂粒子时的粉碎时间,具有使作业效率进一步提高的倾向。另外,通过使D90粒径为7μm以下,从而具有抑制粗大粒子堵塞隔壁13内的气孔、抑制压力损失上升的倾向。需要说明的是,前体组合物Sl(浆料组合物Slb)的固体成分率可以根据所期望性能进行适当设定,并无特别限定,但从对隔壁13的气孔内的涂敷性等观点考虑,优选为1~50质量%,更优选为10~40质量%,进一步优选为15~30质量%。通过设为这样的固体成分率,从而具有可以使前体组合物Sl(浆料组合物Slb)的涂敷性良好的倾向。

此处,前体组合物Sl优选还含有水溶性高分子化合物。水溶性高分子化合物作为降低在壁流型基材10中的渗透性(侵入性)的增稠剂发挥功能,因此通过配合水溶性高分子化合物,从而抑制前体组合物Sl向壁流型基材10内部渗透,具有容易得到具有上述微多孔性的多孔性致密捕集层31(多孔性致密部31a)的倾向。

作为水溶性高分子化合物,只要是能够使作为水系分散液的前体组合物Sl增粘的高分子材料,则其种类并无特别限定。作为其具体例,可列举纤维素类、合成高分子、天然高分子、多糖类及它们的衍生物等,但并不受它们的特别限定。具体而言,可列举纤维素类及其衍生物(例如甲基纤维素、乙基纤维素、异丙基纤维素、羟乙基纤维素、羟丙基甲基纤维素、羟丙基纤维素、羟甲基纤维素邻苯二甲酸酯、羟丙基甲基纤维素醋酸酯琥珀酸酯、羧甲基乙基纤维素、羧甲基纤维素钠、醋酸邻苯二甲酸纤维素、醋酸琥珀酸羟丙甲纤维素等)、合成高分子(例如(甲基)丙烯酸、衣康酸、马来酸、苯乙烯磺酸、丙烯酰胺2-甲基丙磺酸、2-羟基丙基-β-环糊精、聚乙烯醇、(甲基)丙烯酰胺、二甲基丙烯酰胺、二乙基丙烯酰胺、异丙基丙烯酰胺、羟基乙基丙烯酰胺、聚乙烯基吡咯烷酮、乙烯基甲酰胺、乙烯基乙酰胺、聚环氧乙烷、聚丙烯酸、聚海藻酸、羧基乙烯基聚合物、聚乙二醇、聚丙二醇、聚氧乙烯聚氧丙二醇、聚乙烯基己内酰胺-聚乙酸乙烯酯-聚乙二醇接枝共聚物及它们的盐等)、天然高分子及糖类(例如阿拉伯胶、瓜尔胶、黄原酸胶、刺槐豆胶、角叉菜胶、海藻酸钠、海藻酸丙二醇酯、琼脂、明胶等)等,但是并不受它们的特别限定。它们可以单独使用1种或以任意的组合及比率使用2种以上。

前体组合物Sl中的水溶性高分子化合物的含有比例可以根据所期望性能进行适当设定,并无特别限定。以相对于前体组合物Sl的总量而言的固体成分换算,通常优选为0.05~1.0质量%,更优选为0.1~0.7质量%,进一步优选为0.15~0.5质量%。

另外,从再现性良好且简易地得到具有上述微多孔性的多孔性致密捕集层31(多孔性致密部31a)的观点考虑,前体组合物Sl优选还含有造孔材料(气孔形成材料)。造孔材料是通过在涂敷前体组合物Sl后被热处理从而进行燃烧、热分解等而消失、由此形成孔隙(空隙)的材料。通过配合这样的造孔材料,从而容易调整所得多孔性致密捕集层31(多孔性致密部31a)的气孔直径及气孔容积。

作为造孔材料,只要是能够通过被热处理从而进行燃烧、热分解等而消失、由此形成孔隙(空隙)的材料,则其种类并无特别限定。作为造孔材料,已知有例如中空树脂粒子、发泡树脂、吸水性树脂、淀粉类、硅胶等,可以从本领域中已知的造孔材料中进行适当选择并使用。具体而言,可列举淀粉、酚醛树脂、碳纤维、碳粉末、聚乙烯醇、羧甲基纤维素及甲基纤维素等纤维素类、其他多糖类、聚乙烯、聚丙烯等聚烯烃系聚合物、聚甲基丙烯酸甲酯、聚苯乙烯等通过乳液聚合或悬浮聚合而得到的丙烯酸系或苯乙烯系聚合物等,但并不受它们的特别限定。

造孔材料的粒径可以根据所期望性能进行适当设定,并无特别限定,但从再现性良好且简易地得到具有上述微多孔性的多孔性致密捕集层31(多孔性致密部31a)的观点考虑,D50粒径优选为0.5~10μm,更优选为1~9μm,进一步优选为2~8μm。

前体组合物Sl中的造孔材料的含有比例可以根据所期望性能进行适当设定,并无特别限定。以相对于前体组合物Sl的总量而言的固体成分换算,通常优选为10~70质量%,更优选为20~60质量%,进一步优选为30~50质量%。

需要说明的是,前体组合物Sl可以除上述成分以外还含有本领域各种已知的粘合剂、含Ba化合物、本领域已知的催化剂或助催化剂、各种添加剂等。它们的种类、使用量如在涂敷有催化剂的汽油颗粒过滤器100一项中已说明那样,省略此处的重复说明。

(吹涂工序S22)

如图9所示,在该吹涂工序S22中,仅在相对于壁流型基材10的以截面观察时的全长L而言为0.4~0.9L的长度La的范围内涂敷前体组合物Sl后,从含浸有该前体组合物Sl的端部侧(在本例中为废气排出侧的端部12a)向壁流型基材10的腔室内导入气体,将前体组合物Sl进行鼓风,由此可以进行前体组合物Sl的干燥。此时,在使用包含无机微粒及铂族元素的浆料组合物Slb作为前体组合物Sl的情况下,可以将吹送压力设定得较高,而将前体组合物Sl吹飞至未涂敷前体组合物Sl的区域(在本例中为废气导入侧的端部11a侧的长度Lb的区域),由此进行吹涂。即,在该吹涂工序S22中,可以将与多孔性致密捕集层31分开的催化剂层(在本例中为含有无机微粒及铂族元素的第2催化剂层32)涂敷于长度Lb的区域。在该废气导入侧的端部11a侧的长度Lb的区域中所涂布的浆料组合物Slb通过根据需要进行干燥处理、热处理,从而作为与多孔性致密捕集层31分开的催化剂层(在本例中为含有无机微粒及铂族元素的第2催化剂层32)发挥功能。

(多孔性致密捕集层31的形成工序S31)

然后,根据需要对经涂敷的壁流型基材10进行干燥,然后进行热处理,形成多孔性致密捕集层31。此时,在长度Lb的区域中涂布浆料组合物Slb的情况下,也同时形成第2催化剂层32。此时的干燥条件只要是能够从前体组合物Sl(浆料组合物Slb)中除去分散介质的条件,则并无特别限制。例如,干燥温度并无特别限定,但优选为100~225℃,更优选为100~200℃,进一步优选为125~175℃。干燥时间并无特别限定,但优选为0.5~2小时,更优选为0.5~1.5小时。另外,热处理条件优选为400~650℃,更优选为450~600℃,进一步优选为500~600℃。烧成时间并无特别限定,但优选为0.5~2小时,更优选为0.5~1.5小时。

[第2实施方式]

图10是表示本发明的一个实施方式的涂敷有催化剂的汽油颗粒过滤器200(以下有时称作“GPF催化剂”。)的概略构成的示意性截面图。

如图10~图12所示,在本实施方式的涂敷有催化剂的汽油颗粒过滤器200中,省略第2催化剂层32的形成,并且在壁流型基材10的隔壁13的气孔表面设置多孔性致密捕集层31(多孔性致密部31a),除此以外,具有与上述第1实施方式同样的构成。作为这样的构成,也发挥与上述第1实施方式同样的作用效果。

[第3实施方式]

图13是表示本发明的一个实施方式的涂敷有催化剂的汽油颗粒过滤器300(以下有时称作“GPF催化剂”。)的概略构成的示意性截面图。

如图13~图15所示,在本实施方式的涂敷有催化剂的汽油颗粒过滤器300中,多孔性致密捕集层31被分区涂布成以从导入侧腔室11的端部11a侧起的长度La=0.5L偏在于导入侧腔室11的腔室壁面侧,另外,第2催化剂层32以从排出侧腔室12的端部12a侧起的长度Lb=0.5L来设置,除此以外,具有与上述第1实施方式同样的构成。作为这样的构成,也发挥与上述第1实施方式同样的作用效果。

[第4实施方式]

图16是表示本发明的一个实施方式的涂敷有催化剂的汽油颗粒过滤器400(以下有时称作“GPF催化剂”。)的概略构成的示意性截面图。

如图16~图18所示,在本实施方式的涂敷有催化剂的汽油颗粒过滤器400中,省略第2催化剂层32的形成,并且在壁流型基材10的隔壁13的气孔表面设置多孔性致密捕集层31(多孔性致密部31a),除此以外,具有与上述第3实施方式同样的构成。作为这样的构成,也发挥与上述第3实施方式同样的作用效果。

[用途]

上述各实施方式的涂敷有催化剂的汽油颗粒过滤器100、200、300、400能够对一氧化碳(CO)、烃(HC)、氮氧化物(NOx)等进行净化,而且能够高效率地捕集粒状物质(PM)而飞跃性地提高PN捕集率。因此,在将包含氧和燃料气体的混合气进行燃烧而排出废气的内燃机、尤其是汽油发动机的废气净化用途中有用,尤其在直喷汽油发动机的废气净化用途中特别有用。另外,上述各实施方式的涂敷有催化剂的汽油颗粒过滤器100、200、300、400能够作为发动机正下方型催化转化器、串联配置的正下方型催化转化器等的TWC进行有效利用。

实施例

以下,列举实施例和比较例对本发明的特征进行更具体地说明,但本发明并不受它们的任何限定。即,只要不脱离本发明的主旨,以下实施例中所示的材料、使用量、比例、处理内容、处理步骤等可以进行适当地变更。另外,以下实施例中的各种制造条件、评价结果的值具有作为本发明实施方式中的优选上限值或优选下限值的含义,优选范围可以是以所述上限或下限的值与下述实施例的值或实施例彼此的值的组合所规定的范围。

(实施例1)

首先,使D50粒径为28μm、BET比表面积为141m

将所得的担载有Pd的氧化铝粉末1kg、担载有Rh的经氧化锆-镧修饰的氧化铝粉末1kg、D50粒径为10μm且BET比表面积为71m

接着,准备堇青石制的壁流型蜂窝基材(腔室数/密尔厚度:300cpsi/8mil,直径:118.4mm,全长:127mm,气孔率:65%)。使该基材的废气排出侧的端部浸渍于上述的多孔性致密捕集层用的催化剂浆料中,从相反侧的端部侧进行减压抽吸,从废气排出侧的端部起仅在长度La(0.5L)的范围内含浸并保持多孔性致密捕集层用的催化剂浆料。接着,使气体从废气排出侧的端面侧向基材内流入,吹去过剩量的多孔性致密捕集层用的催化剂浆料,在从废气导入侧的端部起的长度Lb(0.5L)的区域吹涂过剩量的多孔性致密捕集层用的催化剂浆料(第2催化剂层用的催化剂浆料),从而涂敷了第2催化剂层。

然后,使涂敷有催化剂浆料的基材在150℃干燥,在大气气氛下且550℃的条件下进行烧成,由此制作在壁流型基材上分区涂布有上述多孔性致密捕集层及第2催化剂层的、具有与图1~图3同等的结构的实施例1的涂敷有催化剂的汽油颗粒过滤器(其中,厚度Da=0.28D,长度La=0.5L,长度Lb=0.5L,催化剂浆料涂敷量为60g/L)。

(实施例2)

除了将含浸催化剂浆料的长度变更为长度La=0.8L及长度Lb=0.2L以外,与实施例1同样地进行操作,制作在壁流型基材上分区涂布有上述多孔性致密捕集层及第2催化剂层的、具有与图1~图3同等结构的实施例2的涂敷有催化剂的汽油颗粒过滤器(其中,厚度Da=0.29D,长度La=0.8L,长度Lb=0.2L,催化剂浆料涂敷量为60g/L)。

(比较例1)

除了省略增稠剂的配合以外,与实施例1同样地进行操作,得到比较例1的第1催化剂层用的催化剂浆料。代替实施例1的多孔性致密捕集层用的催化剂浆料而使用比较例1的第1催化剂层用的催化剂浆料,并且使催化剂浆料含浸于整个基材中,除此以外,与实施例1同样地进行操作,制作遍及壁流型基材的全长L而涂布了第1催化剂层的、具有与图6同等结构的比较例1的催化剂涂敷后壁流型基材(催化剂浆料涂敷量60g/L)。

[煤烟捕集性能的测定]

将实施例及比较例中制作的废气净化催化剂安装于1.5L直喷涡轮发动机搭载车,使用固体粒子数测定装置(AVL公司制,商品名:APC 489),测定WLTC模式行驶时的煤烟排出数量(PNtest)。需要说明的是,此处,作为相比于未搭载废气净化催化剂而进行上述试验时测定的煤烟量(PNblank)的减少率而通过下述式算出煤烟捕集率,将其值设为PN捕集率。

煤烟捕集率(%)={(PNblank-PNtest)/PNblank}×100(%)

其结果如下:比较例1的PN捕集率为57.6%,与此相对,实施例1及2的PN捕集率为65.1%及82.8%。由此确认到:通过形成多孔性致密捕集层,从而使PN捕集率得到显著提高。将结果示于表1中。

【表1】

(实施例3)

首先,使D50粒径为28μm、BET比表面积为141m

将所得的担载有Pd的氧化铝粉末1kg、担载有Rh的经氧化锆-镧修饰的氧化铝粉末1kg、D50粒径为10μm且BET比表面积为71m

接着,准备堇青石制的壁流型蜂窝基材(腔室数/密尔厚度:300cpsi/8mil,直径:118.4mm,全长:127mm,气孔率:65%)。使该基材的废气排出侧的端部浸渍于上述的实施例3的第1催化剂层用的催化剂浆料中而含浸并保持催化剂浆料后,使气体从废气排出侧的端面侧向基材内流入,吹去过剩量的第1催化剂层用的催化剂浆料,使其在150℃干燥,由此制作遍及壁流型基材的全长L而涂布了第1催化剂层的、具有与图6同等结构的实施例3的催化剂涂敷后壁流型基材(催化剂浆料涂敷量为40g/L)。

然后,再使实施例3的催化剂涂敷后壁流型基材的废气排出侧的端部浸渍于上述的实施例3的多孔性致密捕集层用的催化剂浆料中,从相反侧的端部侧进行减压抽吸,从废气排出侧的端部起仅在长度La(0.8L)的范围内含浸并保持多孔性致密捕集层用的催化剂浆料。接着,使气体从废气排出侧的端面侧向基材内流入,吹去过剩量的多孔性致密捕集层用的催化剂浆料,在从废气导入侧的端部起的长度Lb(0.2L)的区域中吹涂过剩量的多孔性致密捕集层用的催化剂浆料(第2催化剂层用的催化剂浆料),从而涂敷了第2催化剂层。

然后,使涂敷有各种催化剂浆料的基材在150℃干燥,在大气气氛下且550℃的条件下进行烧成,由此制作在实施例3的催化剂涂敷后壁流型基材的第1催化剂层上分区涂布有上述多孔性致密捕集层及第2催化剂层的、具有与图1~图3同等结构的实施例3的涂敷有催化剂的汽油颗粒过滤器(其中,厚度Da=0.35D,长度La=0.6L,长度Lb=0.2L,催化剂浆料涂敷量为20g/L)。

(实施例4)

将增稠剂的配合量变更为1/3倍,并且配合相对于总量而言为30质量%的D50粒径为1μm的交联丙烯酸树脂珠粒作为造孔材料,除此以外,与实施例3同样地进行操作,得到实施例4的多孔性致密捕集层用的催化剂浆料。除了代替实施例3的多孔性致密捕集层用的催化剂浆料而使用实施例4的多孔性致密捕集层用的催化剂浆料以外,与实施例3同样地进行操作,制作遍及壁流型基材的全长L而涂布了第1催化剂层的、具有与图1~图3同等结构的实施例3的涂敷有催化剂的汽油颗粒过滤器(其中,厚度Da=0.40D,长度La=0.8L,长度Lb=0.2L,催化剂浆料涂敷量为20g/L)。

(实施例5)

除了将造孔材料的配合量变更为30质量%以外,与实施例4同样地进行操作,得到实施例5的多孔性致密捕集层用的催化剂浆料。除了代替实施例4的多孔性致密捕集层用的催化剂浆料而使用实施例5的多孔性致密捕集层用的催化剂浆料以外,与实施例4同样地进行操作,制作遍及壁流型基材的全长L而涂布了第1催化剂层的、具有与图1~图3同等结构的实施例5的涂敷有催化剂的汽油颗粒过滤器(其中,厚度Da=0.43D,长度La=0.8L,长度Lb=0.2L,催化剂浆料涂敷量为20g/L)。

(实施例6)

除了将造孔材料变更成D50粒径为5μm的交联丙烯酸树脂珠粒以外,与实施例4同样地进行操作,得到实施例6的多孔性致密捕集层用的催化剂浆料。除了代替实施例4的多孔性致密捕集层用的催化剂浆料而使用实施例6的多孔性致密捕集层用的催化剂浆料以外,与实施例4同样地进行操作,制作遍及壁流型基材的全长L而涂布了第1催化剂层的、具有与图1~图3同等结构的实施例6的涂敷有催化剂的汽油颗粒过滤器(其中,厚度Da=0.44D,长度La=0.8L,长度Lb=0.2L,催化剂浆料涂敷量为20g/L)。

(参考例)

作为参考例,直接使用了堇青石制的壁流型蜂窝基材(腔室数/密尔厚度:300cpsi/8mil,直径:118.4mm,全长:127mm,气孔率:65%)。

(比较例2)

使上述堇青石制的壁流型蜂窝基材的废气排出侧的端部浸渍于上述的实施例3的第1催化剂层用的催化剂浆料中而含浸并保持催化剂浆料后,使气体从废气排出侧的端面侧向基材内流入,吹去过剩量的第1催化剂层用的催化剂浆料,使其在150℃干燥,由此制作遍及壁流型基材的全长L而涂布了第1催化剂层的、具有与图6同等结构的比较例2的催化剂涂敷后壁流型基材(催化剂浆料涂敷量为60g/L)。

[PN捕集率的测定]

使用实施例3~6中制作的涂敷有催化剂的汽油颗粒过滤器、比较例2中制作的催化剂涂敷后壁流型基材及参考例1的壁流型基材,在上述测定条件下进行PN捕集率的测定。将测定结果示于表2中。

【表2】

如表2所示,比较例2的催化剂涂敷后壁流型基材的PN捕集率为61.3%,由与作为未涂敷催化剂层的催化剂涂敷后壁流型基材的参考例的比较可知,通过涂敷第1催化剂层而使得PN捕集率下降。另一方面,就此而言,在比较例2的催化剂涂敷后壁流型基材上形成有多孔性致密捕集层的实施例3~6的涂敷有催化剂的汽油颗粒过滤器中,与参考例及比较例2相比,确认到PN捕集率得到飞跃性地改善。由此可以确认:通过在最外表面侧设置多孔性致密捕集层,从而显著提高PN捕集性能。

[基于压汞法的气孔分布的测定]

接着,对多孔性致密捕集层的微多孔性所带来的影响进行了研究。此处,从实施例3~6所制作的涂敷有催化剂的汽油颗粒过滤器、比较例2所制作的催化剂涂敷后壁流型基材及参考例1的壁流型基材中分别采集测定用样品(1cm

将测定用样品干燥后,使用汞压测孔仪(Thermo Fisher Scientific公司制,商品名:PASCAL140和PASCAL440),利用压汞法测定了气孔分布。此时,利用PASCAL140对低压区域(0~400Kpa)进行测定,利用PASCAL440对高压区域(0.1Mpa~400Mpa)进行测定。根据所得的气孔分布,算出气孔直径(众数直径)及气孔容积。需要说明的是,此处,从测定值的可靠性的观点考虑,以气孔直径(众数直径)为0.1μm以上的气孔作为对象,算出气孔容积及气孔率。

另外,作为气孔直径及气孔容积的值,在参考例1中采用以壁流型基材的隔壁作为对象、并且在废气导入侧部分、废气排出侧部分及中间部分分别得到的值的平均值。另外,在比较例2中采用以涂敷有第1催化剂层的隔壁作为对象、并且在废气导入侧部分、废气排出侧部分及中间部分分别得到的值的平均值。另外,在实施例3~6中采用以涂敷有多孔性致密捕集层及第1催化剂层的隔壁作为对象、并且相对于多孔性致密捕集层的长度La方向而在废气排出侧部分、另一端部侧部分及中间部分分别得到的值的平均值。将测定结果示于表3中。

【表3】

由表3可知:在形成有多孔性致密捕集层的实施例3~6的涂敷有催化剂的汽油颗粒过滤器中,根据与参考例及比较例2的对比,可以确认到气孔直径为15μm以上的粗大气孔的存在比例大幅降低、并且气孔直径小于10μm的微小气孔的合计存在比例增加。由此证明:为了提高PN捕集率,在气孔直径为15μm以上的粗大气孔中填充无机微粒而形成多孔性致密捕集层(多孔性致密部)、并且使微小气孔的存在比例增加是有效的。

[压力损失的测定]

将实施例3~6中制作的涂敷有催化剂的汽油颗粒过滤器分别设置于压力损失测定装置(筑波理化精机株式会社制),使室温的空气流入至所设置的废气净化催化剂。以对空气从废气净化催化剂的流出量达到4m

【表4】

如表4所示,确认到实施例3~6均显示高PN捕集率。另外确认到:相较于未使用造孔材料的实施例3的涂敷有催化剂的汽油颗粒过滤器而言,还使用了造孔材料的实施例4~6的涂敷有催化剂的汽油颗粒过滤器的压力损失得到进一步降低。由此推测:通过并用造孔材料而在多孔性致密捕集层(多孔性致密部)上形成微小空隙(气孔),从而可以降低压力损失,并且能够捕集以往难以捕集的微小PM,提高了PN捕集率。进而,由实施例4与实施例5的对比确认到:若大量配合造孔材料,则PN捕集率进一步变高,并且压力损失进一步变低。另外,由实施例4与实施例6的对比确认到:可以根据造孔材料的D50粒径来调整所形成的微小空隙(气孔)的气孔直径,由此可以进一步提高PN捕集率,并且可以进一步降低压力损失。

产业上的可利用性

本发明的涂敷有催化剂的汽油颗粒过滤器及其制造方法可以广泛且有效地利用于削减从汽油发动机所排出的废气中的NOx、CO、HC等的三元催化剂用途,尤其,与以往的GPF催化剂相比PN捕集率得到飞跃性地改善,因此可以特别有效地利用于应对今后预定的世界PN限制强化的GPF催化剂用途。

附图标记说明

100···涂敷有催化剂的汽油颗粒过滤器

10···壁流型基材

11···导入侧腔室

11a···端部

12···排出侧腔室

12a···端部

13···隔壁

21···第1催化剂层

32···第2催化剂层

31···多孔性致密捕集层

31a···多孔性致密部

41···催化剂涂敷后壁流型基材

51···堵塞壁

200···涂敷有催化剂的汽油颗粒过滤器

300···涂敷有催化剂的汽油颗粒过滤器

400···涂敷有催化剂的汽油颗粒过滤器

L···全长

La···长度

Lb···长度

D···厚度

Da···厚度

Sl···前体组合物

Sla···浆料组合物

Slb···浆料组合物

- 涂敷有催化剂的汽油颗粒过滤器及其制造方法

- 汽油发动机的废气净化用催化剂、其制造方法和使用其的废气净化方法