一种封头自动削边装置及方法

文献发布时间:2023-06-19 09:35:27

技术领域

本发明涉及一种封头的加工,具体地涉及一种封头自动削边装置及方法,属于容器制造技术领域。

背景技术

在石油化工、原子能、食品、制药等诸多行业,广泛应用诸如储罐、换热器、塔、反应釜、锅炉和分离设备等的压力容器。封头是容器中以焊接方式连接圆柱筒体的一个部件。根据其凸起部位纵截面的几何形状,封头可分为球形、椭圆形、碟形、球冠形等,统称为凸形封头。焊接时有对焊封头、承插焊封头之分。

削边是封头加工中重要的工序之一。据申请人了解,现有封头削边装置普遍自动化程度低,效率低、质量不稳定,使用效果不理想,难以满足批量生产的要求。

检索可知,中国专利申请CN201610681278.9公开了一种新型封头削边装置,包括支架,在所述支架上设有行走机构Ⅰ和行走机构Ⅱ,在所述行走机构Ⅰ和行走机构Ⅱ下部的支架上设有砂带机,所述行走机构Ⅰ和行走机构Ⅱ设在同一水平线上,所述砂带机与控制装置相连,在所述砂带机旁设有水槽。该技术方案虽然可以有效收集磨削火花掉渣。但存在以下问题:1)只针对一个封头实现削边设计,不能解决下一个封头实现自动化流转的问题;2)未见封头诸如支撑、旋转等结构,因此没有披露如何实现自动削边;3)自动化程度很有限。

发明内容

本发明的目的在于:针对上述现有技术存在的问题,提供一种可以自动化流转的封头自动削边装置,同时给出相应的封头自动削边方法,从而切实实现封头的高效自动削边。

为了实现以上目的,本发明封头自动削边装置的基本技术方案为:包括顶部设有纵向轨道的桁架,所述桁架底部一侧安置沿垂直于纵向轨道的长度方向延伸的移栽底座;所述纵向轨道上支撑与之构成纵向移动副的两条横向轨道,两条横向轨道分别装有与之构成横向移动副的夹取升降臂和切削升降臂,所述夹取升降臂的下端安装定位夹取机构,所述切削升降臂的下端安装切削机械手;

所述移栽底座上支撑与之构成长度方向移动副的滑动底座,所述滑动底座上装有环形分布的万向球轴承(俗称牛眼轴承)以及分别位于环形两侧的夹紧装置构成的对夹机构;所述夹紧装置的固定座上装有导轨,所述导轨上装有与之构成径向移动副的滑动板,所述滑动板的两端分别固定垂向的夹紧棒,且中部装有螺母;所述螺母与轴向约束支撑在固定座上的丝杆构成螺旋副;所述丝杆与驱动电机通过带传动件传动连接;

所述定位夹取机构包括下表面带吸头的中央圆盘以及外廓与封头端面内廓相配的找正撑板,所述中央圆盘径向延伸出四个周向均布的动力驱动伸缩节,所述伸缩节的外端具有朝内回钩的夹爪。

本发明进一步的完善是,所述桁架底部另一侧安装置物托盘(12)。

本发明更进一步的完善是,所述桁架底部的旁边通过视觉支架(11)装有工业相机(10)。

本发明再进一步的完善是,所述移栽底座的两端伸出桁架分别形成上件工位和下件工位。

本发明又进一步的完善是,所述找正撑板具有中央凸台以及围绕中央凸台的周向均布减轻孔。

操作时,通过以下步骤实现自动削边功能:

第一步、封头进料——滑动底座移至伸出桁架的移栽底座上件工位,将待削边凸形封头以凸形朝下的位置放置在万向球轴承上,驱动滑动底座移动到桁架内的切削工位;

第二步、移送找正撑板——吸取找正撑板的定位夹取机构从其起始位置随夹取升降臂沿横向轨道移位、并随该横向轨道沿纵向轨道移动到切削工位上方;

第三步、定位找正——夹取升降臂降下定位夹取机构,将找正撑板放入待削边凸形封头内,并轻压找正撑板,使待削边凸形封头在万向球轴承上自动对中找平;

第四步、夹紧回位——对夹机构的夹紧棒夹持待削边凸形封头外侧,夹取升降臂提升定位夹取机构,沿横向轨道和纵向轨道移动回到其起始位置;

第五步、切削定位——切削机械手从其起始位置随切削升降臂沿横向轨道移位、并随该横向轨道沿纵向轨道移动到切削工位上方;

第六步、封头削边——切削升降臂降下切削机械手,切削机械手启动切割待削边凸形封头多余周边;

第七步、切毕回位——切削升降臂提升切削机械手,沿横向轨道和纵向轨道移动回到其起始位置;

第八步、夹取就位——定位夹取机构再次从起始位置随夹取升降臂沿横向轨道移位、并随该横向轨道沿纵向轨道移动到切削工位上方;

第九步、夹取废料——夹取升降臂降下定位夹取机构,定位夹取机构的吸头吸住找正撑板、且伸缩节调节夹爪伸缩夹取切割下的封头废料;

第十步、取出废料——夹取升降臂升起,定位夹取机构随夹取升降臂沿横向轨道移位、并随该横向轨道沿纵向轨道移动到置物托盘上方的弃料位置后释放废料;

第十一步、封头出料——滑动底座移至伸出桁架的移栽底座下件工位(该位置可与上件工位相同,也可以不同),待取出削边后的凸形封头后,准备下次进料。

本发明的有益效果为:不仅实现了封头在各工位上自动化流转,而且实现了封头的自动定位、削边,高效优质,节省人力成本,有利于实现生产线的智能化管控。

附图说明

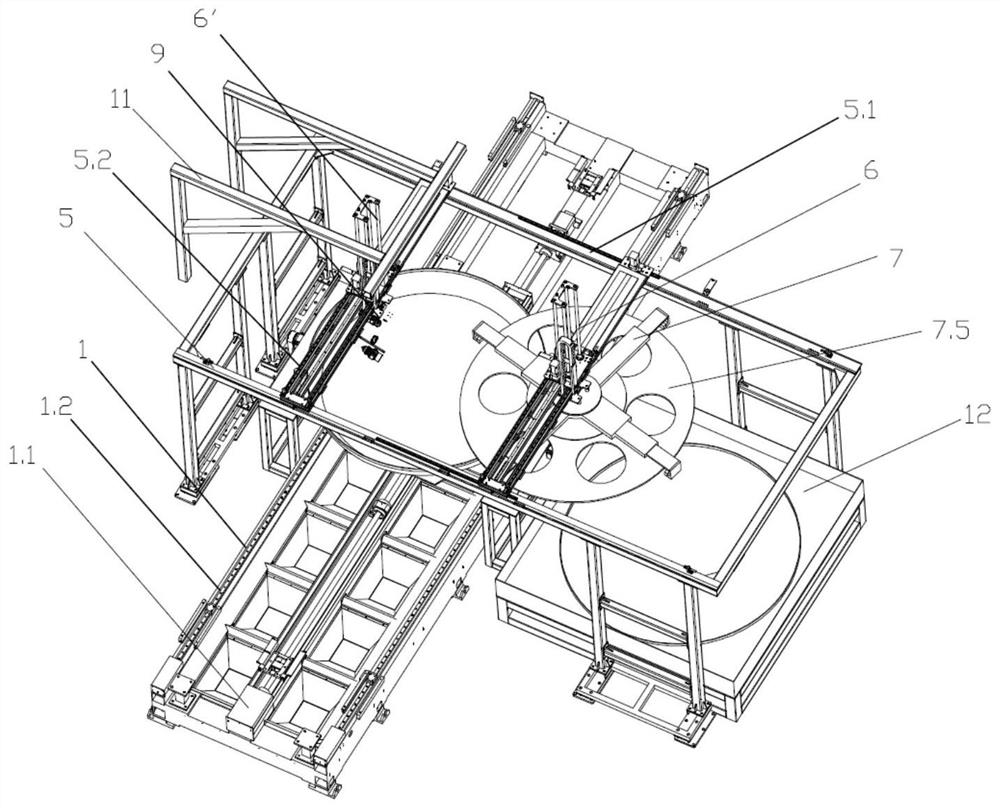

图1为本发明一个实施例的立体结构示意图。

图2为图1实施例的平面投影结构示意图。

图3为图2的俯视图。

图4为图2的右视图。

图5为图1实施例的对夹机构立体结构示意图。

图6为图1实施例的找正撑板结构示意图。

图7为图1实施例的定位夹取机构结构示意图。

图8为图7的俯视图。

图中:1-移栽底座,1.1-驱动机构,1.2-滑轨,2-滑动底座,3-支撑机构,4-对夹机构,4.2-夹紧棒,4.3-滑动板,4.4-导轨,4.5-带传动件,4.6-固定座,4.7-螺母,4.8-丝杆,5-桁架,5.1-纵向轨道,5.2-横向轨道,6-升降臂,7-定位夹取机构,7.1-中央圆盘,7.2-伸缩节,7.3-夹爪,7.4-电磁吸头,7.5-找正撑板,9-切削机械手,10-工业相机,11-视觉支架,12-置物托盘。

具体实施方式

实施例一

本实施例的封头自动削边装置基本结构如图1至图4所示,框架机构的桁架5顶部设有两条平行的纵向轨道5.1,桁架5的底部一侧安置沿垂直于纵向轨道5.1的长度方向延伸的移栽底座1,该移栽底座1的两端伸出桁架5,分别为上件工位和下件工位。桁架5的底部另一侧安装置物托盘12。纵向轨道5.1上支撑与之构成纵向移动副、且分别由水平缸驱动的两条平行的横向轨道5.2,两条横向轨道5.2分别装有与之构成横向移动副、且分别由升降缸驱动的夹取升降臂6和切削升降臂6’。夹取升降臂6的下端安装定位夹取机构7,切削升降臂6’的下端安装切削机械手9,该切削机械手选用南京埃斯顿机器人工程有限公司的ER10-900-MI型。桁架5底部的旁边通过视觉支架11装有工业相机10。

移栽底座1的两侧滑轨1.2上支撑与之构成长度方向移动副、且由驱动机构1.1驱动的滑动底座2,驱动机构1.1实质为电机驱动的丝杠螺母机构。滑动底座2上装有环形分布的万向球轴承3以及分别位于环形两侧的夹紧装置构成的对夹机构4。

对夹机构4如图5所示,其中的夹紧装置含有用于安装在滑动底座2上的矩形框结构固定座4.6,固定座4.6上两侧分别装有导轨4.4,导轨4.4上装有与之构成径向移动副的滑动板4.3,滑动板4.3的两端分别固定垂向的夹紧棒4.2,且中部装有螺母4.7,该螺母4.7与轴向约束支撑在固定座4.6上的丝杆4.8构成螺旋副;丝杆4.8与驱动电机通过带传动件4.5传动连接。

定位夹取机构7如图6、7、8所示,包括下表面带电磁吸头7.4的中央圆盘7.1以及外廓与封头端面内廓相配的圆形找正撑板7.5,找正撑板7.5具有中央凸台以及围绕中央凸台的周向均布减轻孔。中央圆盘7.1径向延伸出四个周向均布的气动伸缩节7.2,各伸缩节7.2的外端具有朝内回钩的夹爪7.3。

封头自动削边的具体步骤如下:

第一步、封头进料——滑动底座2在驱动机构1.1的带动下移至伸出桁架5的移栽底座1一端上件工位,将待削边凸形封头FT以凸形朝下的位置放置在环形分布的万向球轴承上,驱动滑动底座2移动到桁架5内的切削工位。

第二步、移送找正撑板——依靠电磁吸取找正撑板7.5的定位夹取机构7从预定的起始位置随夹取升降臂6沿横向轨道5.2移位、并随该横向轨道沿纵向轨道5.1移动到切削工位上方。

第三步、定位找正——夹取升降臂6降下定位夹取机构7,控制电磁吸头失电将找正撑板7.5放入待削边凸形封头FT内,并借助夹取升降臂6的作用轻压该找正撑板7.5,位于环形万向球轴承3上的待削边凸形封头FT将在万向球轴承的承托作用下自动对中找平。

第四步、夹紧回位——驱动对夹机构4两侧的滑动板4.3相向运动,借助四更夹紧棒4.2夹持待削边凸形封头FT外侧;夹取升降臂6提升定位夹取机构7,并沿横向轨道5.2和纵向轨道5.1移动回到预定起始位置。

第五步、切削定位——切削机械手9从其预定起始位置随切削升降臂6’沿横向轨道5.2移位、并随该横向轨道5.2沿纵向轨道5.1移动到切削工位上方。

第六步、封头削边——切削升降臂降6’下切削机械手,切削机械手9启动,按照预定切割路径切割待削边凸形封头FT多余周边;需要时,也可开启工业相机10,扫描待削边凸形封头FT生成实际轮廓曲线,根据实际轮廓曲线确定切削路径后再进行切割。

第七步、切毕回位——切削升降臂6’提升切削机械手9,沿横向轨道5.2和纵向轨道5.1移动回到其预定起始位置。

第八步、夹取就位——定位夹取机构7再次从其起始位置随夹取升降臂6沿横向轨道5.2移位、并随该横向轨道5.2沿纵向轨道5.1移动到切削工位上方。

第九步、夹取废料——夹取升降臂6降下定位夹取机构7,定位夹取机构7的电磁吸头7.4得电吸住找正撑板7.5,同时借助丝杆螺母机构驱动伸缩节7.2调节夹爪7.3伸缩,夹取切割下的封头废料。

第十步、取出废料——夹取升降臂6升起,定位夹取机构7随夹取升降臂6沿横向轨道5.2移位、并随该横向轨道5.2沿纵向轨道5.1移动到置物托盘12上方的弃料位置后释放废料。

第十一步、封头出料——滑动底座2移至伸出桁架5的移栽底座1另一端的下件工位,待取走削边后的凸形封头后,返回一端上件工位,准备下次进料。

与现有技术相比,本实施例实现了凸形封头削边过程的各工位自动化流转,大大降低了劳动强度、提高了工效、保证了质量,具有如下显著特点:

1)移栽底座上的滑动底座具有上件和下件工位,封头流转顺畅,有利于提高效率;

2)桁架上纵横交错的轨道设计兼顾了定位夹取机构和切削机械手的转位移动,结构紧凑;

3)借助环形分布的牛眼轴承以及找正撑板,同时妥善解决了凸形封头的自动对中和找平,以便切实保证削边质量;

4)定位夹取机构具有封头定位以及取出废料双重功能;

5)切削机械手和工业相机配合,可以适应多种规格的封头削边,具有良好的适应性。

除上述实施例外,本发明还可以有其他实施方式。例如,驱动缸和直线电机可以相互按需替换,也可以采用电机带动的诸如丝杆螺母机构等其他传动机构驱动;再如,上件和下件工位可以分别位于移栽底座两端,也可以位于同一端;又如,除电磁吸头外,也可以采用真空吸头。凡采用等同替换或等效变换形成的技术方案,均落在本发明要求的保护范围。

- 一种封头自动削边装置及方法

- 一种封头自动削边装置