一种用于土壤热脱附低NOx烟气热回用系统及方法

文献发布时间:2023-06-19 09:36:59

技术领域

本发明涉及污染土壤修复装置领域,特别涉及一种用于有机污染土壤热脱附的低NO

背景技术

我国“退城进园”和“退二进三”政策的实施后,污染企业遗留土地污染大气,危害周围群众身体健康,污染土地亟需开展修复工作。直接异位热脱附技术广泛应用于上述污染土壤的修复。直接热脱附技术近几年在我国发展速度快,各地纷纷开展土壤热脱附项目应对污染企业搬迁遗留的土地污染问题,采用将有机污染土壤加热到有机物沸点以上的方式,使有机污染物从土壤中挥发和分离。此类修复工程涉及的污染物包括:苯、甲苯、乙苯、二甲苯或石油烃化合物。土壤热脱附装置是用于污染土壤净化的系统,其包括污染土壤进口、回转窑、土壤出口、旋风除尘器、二燃室、急冷塔、布袋除尘器、催化吸附塔、淋洗塔、烟囱。现有土壤热脱附的工艺路径为污染土壤从土壤进口进入回转窑在高温下进行土壤热解吸,土壤中的有机污染物从土壤中析出,洁净土壤从回转窑土壤出口排出。析出的气体经过旋风除尘器进入二燃室进行二次燃烧。二次燃烧的目的是将污染土壤中析出且未在回转窑燃尽的有机污染物完全燃烧。燃烧后的烟气经过急冷塔进行降温处理,避免二恶英的生成。尾气经过布袋除尘器和淋洗塔后经烟囱排入大气。

现有的直接异位热脱附技术中,常见的尾气处理方式是对含有有机污染物的尾气进行焚烧,焚烧的场地在二燃室。二燃室尾部烟气道中烟气温度将近1000℃,烟气携带大量热量,直接通过急冷塔降温后送入尾气处理装置排除系统将带来很大的能源浪费。将这部分热量予以余热利用十分必要。常用的余热利用系统通过换热器将热能输送至别处,系统复杂,热量损失大,系统稳定性差,成本高昂。

目前直接热脱附技术的发展方向集中在提高土壤修复率和处理更多污染物种类方面,对于土壤直接热脱附装置的节能降耗性能和减少二次污染的相关研究较少。且二燃室属于绝热炉膛,炉膛内部无换热面,热量极易在局部堆积,引起氮氧化物生成量的提高。在绝热炉膛中进行低氮氧化物燃烧需要达到一个极好的火焰分散效果,低氮氧化物燃烧是通过改进燃烧设备或控制燃烧条件,以降低燃烧尾气中NOx浓度,普通的低氮氧化物燃烧器由于火焰分散程度不够,无法达到预期的氮氧化物排放量,因此需要对燃烧器进行特殊设计。

发明内容

本发明目的在于针对现有技术的不足,提出一种用于有机污染土壤热脱附的低NO

本发明的目的是通过以下技术方案来实现的:一种用于土壤热脱附低NO

所述土壤预干燥窑体通过土壤传输通道与回转窑相连;所述回转窑与二燃室炉膛相连,进入回转窑中的土壤通过回转窑燃气燃烧器加热,土壤中有机污染物进行挥发和析出,含污染物的烟气进入二燃室炉膛进行再次加热;所述二燃室炉膛连接有二燃室低NO

所述急冷塔、旋风分离器、冷凝器、布袋除尘器、VOC吸附装置依次连接,将处理后的烟气尾气排入大气。

进一步地,所述土壤预干燥窑体具有土壤进口和土壤出口,所述土壤进口连接有土壤预处理装置,土壤经土壤预处理装置进行预处理后进入土壤预干燥窑体;土壤中有机污染物挥发和析出后的洁净土壤从土壤出口排出。

进一步地,所述土壤预干燥窑体连接有风机二燃室尾部烟气分流装置分流的另一部分烟气通过风机进入土壤预干燥窑体。

进一步地,所述土壤预干燥窑体连接有干燥窑烟气出口,热交换后的烟气从土壤预干燥窑体顶部的干燥窑烟气出口排出。

进一步地,所述VOC吸附装置后面连接有引风机和烟囱,便于烟气尾气的排出。

进一步地,所述二燃室低NO

所述二燃室低NO

进一步地,所述土壤进口和土壤出口形状为正方形,宽度与窑体直径一致;所述回转窑内布置扬料板,在土壤通过回转窑过程实现翻动土壤的作用,使土壤与烟气充分接触和热交换;土壤预干燥窑体的热风进口位于土壤进口下方,连接土壤预干燥窑体外的风机,热风射入方向与土壤传动方向相同;热交换后烟气由外引风机抽离土壤预干燥窑体。

进一步地,二燃室尾部烟气分流装置安装于二燃室尾部烟道,在烟道中间布置挡板将烟道分隔成两部分,两部分烟道分别安装风速计,通过改变烟道下游的风机功率改变两部分烟道内部流量,使两个烟道烟气流量占比各占50%。

进一步地,干燥窑尾部烟气分流装置安装于土壤预干燥窑体的尾部烟道,在烟道中间布置挡板将烟道分隔成两部分,两部分烟道分别安装风速计,通过改变烟道下游的风机功率改变两部分烟道内部流量,使直接排入急冷器的烟道烟气流量占比80%;排入二燃室炉膛的烟道烟气流量占比20%。

本发明还提出一种用于土壤热脱附低NO

(1)通过土壤预干燥窑体和回转窑将经过预处理后的土壤进行加热,土壤中有机污染物进行挥发和析出,得到析出后的洁净土壤和含污染物的烟气;

(2)步骤中含污染物的烟气进入二燃室炉膛进行加热处理,将处理后的烟气流量的50%直接进行尾气处理,另外50%作为回流烟气进入土壤预干燥窑体,与土壤预干燥窑体中的土壤进行热交换后排出;

(3)步骤中热交换后的烟气流量的80%直接进行尾气处理,另外20%的烟气进入二燃室炉膛,按照步骤的方式进行处理。

本发明的有益效果为:

1、通过引出直接热脱附二燃室尾部部分烟气,将污染土壤预干燥,减少土壤含水率,降低直接热脱附回转窑加热土壤所需能量,实现节约能源,能量回收

2、通过改进传统直接热脱附系统,将二燃室烟气进行烟气再循环处理,配合二燃室的低氮燃烧,实现NO

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

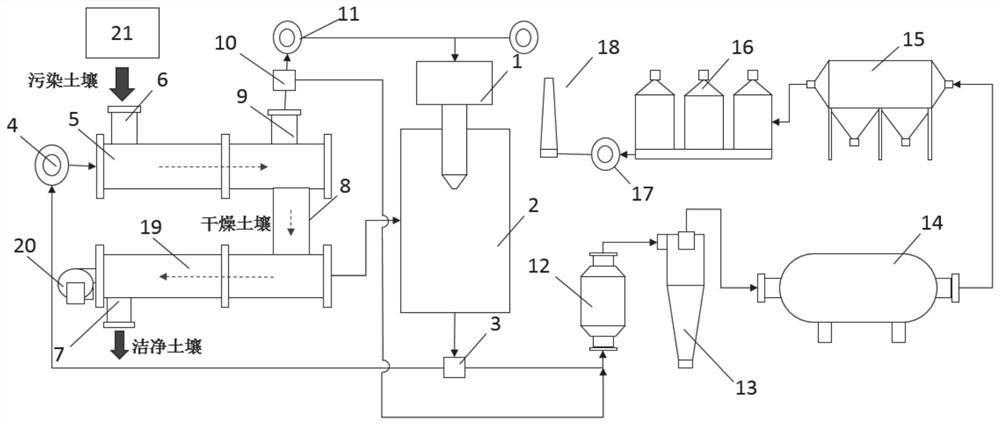

图1为本发明的直接热脱附土壤预干燥余热回收系统的土壤传输示意图;

图2为本发明的直接热脱附土壤预干燥余热回收系统的烟气流动示意图;

图3为直接热脱附二燃室燃烧器结构图。

附图标记:1.二燃室低NO

具体实施方式

本发明提供了一种基于直接热脱附装置的土壤预干燥余热回收系统。为明确本发明实施目的、实施技术方案和实施优点,下面结合附图与实施方式对本发明作进一步详细的说明,应当指出,对于本领域的普通方法人员来说,在不脱离本发明原理的前提下,还可以做出若干变型和改进,这些也视为属于本发明的保护范围。

如图1和图2所示,本发明提供一种用于土壤热脱附低NO

所述土壤预处理装置21与土壤预干燥窑体5相连,所述土壤预干燥窑体5具有土壤进口6,通过土壤预处理装置21进行破碎处理、筛分处理、拌石灰水分调节、磁选等预处理后的土壤通过土壤进口6进入土壤预干燥窑体5;土壤预干燥窑体5顺着土壤运输方向倾斜5°至10°,达到方便土堆上部土壤往前移动的目的。

所述土壤预干燥窑体5通过土壤传输通道8与回转窑19相连;所述回转窑19与二燃室炉膛2 相连,进入回转窑19中的土壤通过回转窑燃气燃烧器20加热,土壤中有机污染物进行挥发和析出,析出后的洁净土壤从土壤出口排出7,含污染物的烟气进入二燃室炉膛2进行再次加热,停留时间为2秒;所述土壤进口6和土壤出口7形状为正方形,宽度与窑体直径一致;所述回转窑19内布置扬料板,在土壤通过回转窑过程实现翻动土壤的作用,使土壤与烟气充分接触和热交换;土壤预干燥窑体5的热风进口位于土壤进口6下方,连接土壤预干燥窑体5外的风机4,热风射入方向与土壤传动方向相同;高温烟气在土壤预干燥窑体5内流动,与土壤充分接触。通过热交换带走土壤中的水分,降低土壤含水率至10%至15%。热交换后烟气由外引风机抽离土壤预干燥窑体5;土壤预干燥窑体5尾气混入新鲜空气后通过鼓风机输送进二燃室低NO

所述急冷塔12、旋风分离器13、冷凝器14、布袋除尘器15、VOC吸附装置16、引风机17 和烟囱18依次连接,将处理后的烟气尾气排入大气。

二燃室炉膛2长宽比为4比1至5比1,设计为圆筒形,竖置摆放。燃烧室顶部中心开口用于安装二燃室燃烧器;燃烧室底部燃烧器出口为上大下小的圆形梯台,将燃烧室水平截面积缩小为原来的25%。

如图3所示,二燃室燃烧器采用双向旋流燃烧技术。在二燃室燃烧器燃烧头空气出口布置环形的空气导流板。空气导流板上布置两圈旋流叶片将空气从直流风导流成为旋流方向相反的两级旋流风。所述二燃室低NO

所述二燃室低NO

二燃室炉膛2助燃空气中含有部分循环烟气,烟气循环率达到10%,有助于降低二燃室燃烧器的NO

本发明还提供了一种用于土壤热脱附低NO

(1)通过土壤预干燥窑体5和回转窑19将经过预处理后的土壤进行加热,土壤中有机污染物进行挥发和析出,得到析出后的洁净土壤和含污染物的烟气;

(2)步骤(1)中含污染物的烟气进入二燃室炉膛2进行加热处理,将处理后的烟气流量的50%直接进行尾气处理,另外50%作为回流烟气进入土壤预干燥窑体5,与土壤预干燥窑体 5中的土壤进行热交换后排出;

(3)步骤(2)中热交换后的烟气流量的80%直接进行尾气处理,另外20%的烟气进入二燃室炉膛2,按照步骤(2)的方式进行处理。

本发明研究直接热脱附的烟气余热回用及直接热脱附燃气加热设备的低氮燃烧领域,设计的低NO

此措施通过预干燥窑降低土壤含水率,减少土壤升温所消耗的热量,从而降低直接热脱附系统总能耗。通过对二燃室进行烟气再循环处理,配合低氮燃气燃烧器的装备,实现整个系统低氮排放。

上仅为本发明的实施方式而已,并不用于限制本发明。对于本领域技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原理的内所作的任何修改、等同替换、改进等,均应包括在本发明的权利要求范围之内。

- 一种用于土壤热脱附低NOx烟气热回用系统及方法

- 一种应用于土壤修复中热脱附的烟气净化系统