吸附回收及硫酸根自由基氧化处理含CS2废气的系统及工艺

文献发布时间:2023-06-19 09:36:59

技术领域

本发明涉及废气治理领域,具体为一种吸附回收及硫酸根自由基氧化处理含CS

背景技术

生产粘胶短纤维的过程中排放的工业废气含有大量的CS

一般的,短纤维生产废气会进行预处理回收高浓度的CS

基于以上情况,现有的粘胶废气处理方法并不能从根本上解决问题,开发一种低浓度CS2废气最终处置技术迫在眉睫。

发明内容

针对上述现有技术的不足,本发明目的在于提供一种低浓度CS

为了达到以上目的,本发明提供如下技术方案:

一种吸附回收及硫酸根自由基氧化处理含CS2废气的系统,包括依次连接的一级风机、吸附装置、一级催化氧化塔、二级催化氧化塔、二级风机;所述一级风机的一端连接纤维素废气收集管道,所述一级风机的另一端连接吸附装置,所述吸附装置还连接蒸汽脱附装置,所述蒸汽脱附装置连接热交换器,所述热交换器连接油水分离器,所述油水分离器的气相出口连接收集管道,所述油水分离器的液相出口连接CS

进一步的,所述一级风机的进气口与收集管道相连,一级风机的出气口与吸附装置下方设置的进气口相连。经吸附后废气中CS

进一步的,所述蒸汽脱附装置包括蒸汽管道、蒸汽进口、蒸汽出口,所述吸附装置上设有蒸汽进口、蒸汽出口,所述蒸汽进口连接蒸汽管道,所述吸附装置顶部设置的出气口与蒸汽进口采用电磁阀切换模式,其中,出气口与一级催化氧化塔进气口相连,吸附装置下部设置蒸汽出口,蒸汽出口与热交换器(板式换热器)相连,板式换热器与油水分离器相连;吸附装置内设碳纤维吸附柱,废气进入吸附装置经碳纤维吸附后,进入一级催化氧化塔。吸附近饱和的碳纤维采用热蒸汽解析,电磁阀切换,蒸汽从吸附装置上部反向清洗解析,解析后的蒸汽进入板式换热器冷凝,在经油水分离器回收CS

进一步的,所述一级催化氧化塔顶部设置的出口与二级催化氧化塔下方设置的进气口相连,一级催化氧化塔下部设置复配氧化剂进样口和臭氧进气口;一级催化氧化塔内设两块填料支撑,每层支撑上铺设吸附填料。一级催化氧化塔的底部投加复配氧化剂并循环喷淋,同时通入臭氧,废气经过一级塔经活性炭吸附截留并同步氧化。处理后废气进入二级催化氧化塔,喷淋液达到亚饱和状态,排出氧化塔,经絮凝沉淀、过滤、蒸发结晶及离心工艺得到硫酸盐副产盐。

进一步的,所述二级催化氧化塔顶部设置的出口与二级风机相连,二级催化氧化塔下部设置复配氧化剂进样口和臭氧进气口;二级催化氧化塔内设两块填料支撑,每层支撑上铺设吸附填料。塔底部投加复配氧化剂并循环喷淋,同时通入臭氧,废气经过二级塔经活性炭吸附截留并同步氧化,可去除残余的CS

进一步的,所述催化氧化塔为独立单元,包括但不限于两级联用,可单独或多级组合联用,作为优选的,采用两级联用可满足大部分废气处理需求。

进一步的,所述填料包括但不限于活性炭、硅胶、碳纤维和分子筛,作为优选的,填料为活性炭。

本发明的工作原理:本工艺主要构筑物有一级风机、吸附装置、臭氧发生器、一级催化氧化塔、二级催化氧化塔、二级风机。低浓度废气经一级风机送至吸附装置,吸附大部分的CS

一种吸附回收及硫酸根自由基氧化处理含CS2废气的工艺,包括以下工艺步骤:

步骤1,纤维素废气经过收集管道收集后,低浓度废气经一级风机送至吸附装置,吸附大部分的CS

步骤2,满足进气要求的预处理废气再进入一级催化氧化塔,完成CS

步骤3,再送至二级催化氧化塔,经复相氧化去除残余CS

步骤4,吸附装置中富集的CS

步骤5,一级催化氧化塔和二级催化氧化塔的喷淋液进行循环液收集罐,循环液饱和后经絮凝沉淀、过滤、蒸发结晶及离心工艺得到制备硫酸盐副产品。

进一步的,所述一级催化氧化塔和二级催化氧化塔的喷淋液为碱性喷淋液活化的过硫酸盐溶液。过硫酸盐作为新型高级氧化剂,其产生的硫酸根自由基比羟基自由基寿命长,pH适用范围广,对目标污染物处理能力突出。过硫酸盐在通常状态下反应速率较低,但在光、碱、热、声或过度金属离子等条件下易活化成为硫酸根自由基。在碱性条件下,硫酸根自由基会产生羟基自由基,引发一系列自由基链式反应,提高对有机物的降解能力。本发明充分利用工艺现有的碱性喷淋液活化过硫酸盐产生硫酸根自由基,因其半衰期长,氧化能力强,可高效率地降解废气中的有机污染物,同时碱性条件下硫酸根自由基转化的羟基自由基与臭氧协同作用,可进一步去除目标污染物。富含•SO

进一步的,所述一级和二级催化氧化塔复配氧化剂为氢氧化钾、氢氧化钠、过硫酸钠和过硫酸钾的一种或几种,其中过硫酸盐浓度为0.3~3 mol/L,pH控制范围为8~14,作为优选的,过硫酸钠和氢氧化钠作为复配氧化剂,过硫酸钠浓度为1 mol/L,最佳pH为12。

进一步的,所述吸附装置CS

进一步的,吸附装置采用A/B缸切换模式,A缸吸附、B缸解析,保证吸附的连续进行。吸附饱和后,用蒸汽进行脱附,夹带有机物的脱附蒸汽经冷凝器冷凝后进入油水粗分离设施。本工艺技术不产生新的废水、废渣污染。

本发明具有如下有益效果:

(1)本发明的吸附装置实现“吸附-解析-再吸附”的循环过程,通过A/B缸切换,可不间断循环使用,在回收CS

(2)本发明将废水处理常用强氧化剂应用于废气治理领域,充分利用了硫酸根自由基寿命长、氧化能力强的特点,增加氧化剂与污染物接触的时间,提高对有机废气中CS

(3)创造性地在同一反应塔内完成液相环境中的液-液、气-气反应,气固相环境中的气-液、气-固、气-气、气-雾反应,废气中的有机污染物反应极为彻底。

(4)本发明为塔式喷淋高级氧化技术,采用碱活化过硫酸盐的方式,可与其它常规的碱液喷淋技术在塔内同步进行反应,或串联使用,在实现有机废气治理的同时,可同步对其它酸性气体、无机恶臭气体进行治理。

(5)本发明采用硫酸根自由基作为主要氧化剂,氧化产物为硫酸盐,喷淋液中的氧化产物可制备商品级硫酸盐副产品,不会引入其他污染因子,全程无母液排放,不污染环境的同时,降低了运行成本。

(6)本发明提供的以吸附回收+硫酸根自由基氧化技术为核心的废气处置工艺,实现了催化填料的“有机物吸附—有机物氧化分解、填料再生—有机物再吸附”的循环过程,具有运行成本低、无废水排放、无二次污染等优势,而且将低浓度污染物转化成副产品,从根本上解决低浓度CS2废气的处置难题。

附图说明

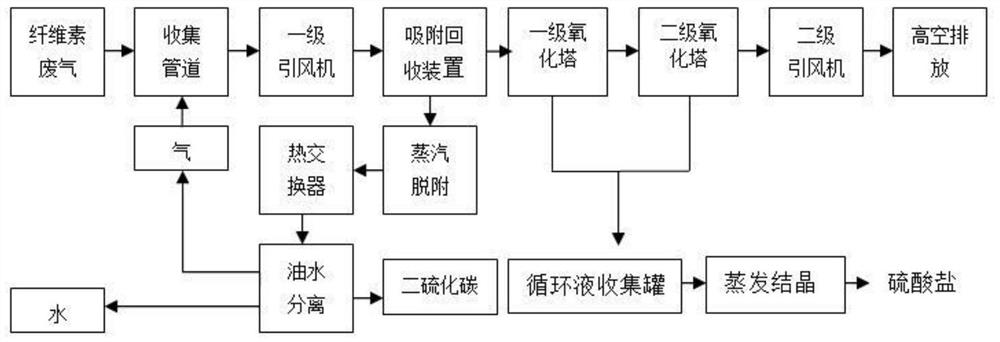

图1为本发明的工艺流程图;

图2为本发明的结构示意图。

其中:一级风机1、吸附装置2、一级催化氧化塔3、二级催化氧化塔4、二级风机5、废气收集管道6、热交换器7、油水分离器8、收集管道9、CS

具体实施方式

下面结合附图和具体实施方式,进一步阐明本发明,应理解下述具体实施方式仅用于说明本发明而不用于限制本发明的范围。

实施例1

如图1、图2所示的一种吸附回收及硫酸根自由基氧化处理含CS2废气的系统,包括依次连接的一级风机1、吸附装置2、一级催化氧化塔3、二级催化氧化塔4、二级风机5;一级风机的一端连接纤维素废气收集管道6,一级风机的另一端连接吸附装置,吸附装置还连接蒸汽脱附装置,蒸汽脱附装置连接热交换器7,热交换器连接油水分离器8,油水分离器的气相出口连接收集管道9,油水分离器的液相出口连接CS

一级风机的进气口还与收集管道相连,一级风机的出气口与吸附装置下方设置的进气口相连。

换热器连接循环水进口12、循环水出口13。

蒸汽脱附装置包括蒸汽管道、蒸汽进口14、蒸汽出口15,吸附装置上设有蒸汽进口、蒸汽出口,蒸汽进口连接蒸汽管道,吸附装置顶部设置的出气口16与蒸汽进口采用电磁阀切换模式,其中,出气口与一级催化氧化塔进气口相连,吸附装置下部设置蒸汽出口,蒸汽出口与热交换器(板式换热器)相连,板式换热器与油水分离器相连;吸附装置内设碳纤维吸附柱,废气进入吸附装置经碳纤维吸附后,进入一级催化氧化塔。

一级催化氧化塔顶部设置的出口与二级催化氧化塔下方设置的进气口相连,一级催化氧化塔下部设置复配氧化剂进样口17和臭氧进气口18;一级催化氧化塔内设两块填料支撑,每层支撑上铺设吸附填料。

二级催化氧化塔顶部设置的出口与二级风机相连,二级催化氧化塔下部设置复配氧化剂进样口和臭氧进气口;二级催化氧化塔内设两块填料支撑,每层支撑上铺设吸附填料。

填料包括但不限于活性炭、硅胶、碳纤维和分子筛。

在本实施例中,复配氧化剂进样口连接氧化发生机组19,由氧化发生机组统一配送氧化液。

在本实施例中,二级催化氧化塔还连接碱液进口20。一级催化氧化塔和二级催化氧化塔都连接补水口21。

实施例2

采用实施例1的装置进行废气处理。

某公司短纤维生产车间产生的烟气主要含CS

从表中数据可以看出,二硫化碳进口浓度为200 mg/m

本发明方案所公开的技术手段不仅限于上述实施方式所公开的技术手段,还包括由以上技术特征任意组合所组成的技术方案。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

- 吸附回收及硫酸根自由基氧化处理含CS2废气的系统及工艺

- 一种吸附回收及多相催化氧化处理含CS2废气的系统