基于B/S架构的热连轧棒线材轧制力能校核及变速箱速比计算系统

文献发布时间:2023-06-19 09:38:30

技术领域

本发明涉及领域为热轧棒线材生产领域,尤其涉及一种基于B/S架构的热连轧棒线材全 线轧机轧制力能校核和对应变速箱速比计算的系统。

背景技术

热轧棒线材包括应用最广泛、需求量最大的建筑用热轧带肋钢筋、线材,也包括机械用 优特钢棒材等多种棒线材。目前,国内已有数百家普通热轧棒材、高速线材以及高速棒材生 产企业。随着螺纹钢筋新国标(GB/T 1499.2-2018)的实施,普通热轧棒材在满足国标要求 的基础上,将继续以降低合金含量、负公差控制以及提高产量为主的方向发展。高速线材的 轧制速度高,终轧速度可以达到100m/s以上,适合生产小规格热轧线材,未来的发展主要 是以增加轧机小时产量、无扭/微张力组合以及提高产品尺寸精度、表面质量和组织性能为突 破方向。高速棒材是利用高速线材精轧机的高轧制速度以及高速上钢系统(包括尾部制动器及 其后的转毂)的快速制动系统和独立上钢系统来生产小规格直条棒材,不仅满足了市场对小规 格直条棒材的需求,有效避免使用高线盘圆所引起的麻烦及浪费,而且提高小规格产品的产 量,减少切分轧制所引起的表面质量不高以及故障偏多成材率偏低的缺陷,已成为棒材生产 的重要生产方式。

随着市场需求旺盛和对产品质量要求不断提高,国内外钢铁企业不断对已有产线进行产 能升级改造,同时在国内外投资新建产线,扩大自身市场占有率和竞争力,从而在激烈的竞 争中赢得市场空间。热连轧棒线材轧线一般由粗轧机组、中轧机组、预精轧机组、精轧机组 以及减径机组组成,同时涉及电机的单独传动和一拖两机架、一拖多机架的集中传动。在项 目设计规划中,必然要根据产能要求和产品特点,为产线轧机的轧制力能参数和变速箱(包 括减速箱和增速箱)进行设计选型,特别是变速箱的速比计算。合理的力能校核和速比选型 有利于充分发挥电机的能力,保证产线的高速稳定生产,同时为轧制速度的调整留有足够的 空间。因此,在设计包含多种传动方式、多种产品规格的复杂产线时,准确、高效的力能校 核和变速箱速比计算将至关重要。

目前,传统的力能校核和速比计算主要是利用多个Excel表格,通过大量的关联、迭代 计算来完成对产线的力能校核并确定最终速比。校核过程中,首先需要在Excel中输入已知 的基础数据,并按Excel表格的计算方式和规则写入所有的迭代、关联关系以及计算公式, 从而完成某一个产品规格多个道次的力能计算;再按同样的方法完成多个产品规格各个道次 的力能计算后,对所有产品在各个轧制道次的力能计算结果进行统计分析计算,最终整理得 到校核数据并利用Excel自带的绘图工具输出校核图表。在此过程中,设计人员需要随时调 整多个参数以满足校核要求,而且计算的中间过程很容易出现问题,甚至因为数据量的庞大 和关联关系的复杂很难发现问题。任何一个计算错误都需要设计人员在大量Excel表格之间 以及单个Excel表格内的大量数据和迭代关联关系中查找原因才能解决。这种方法存在的主 要问题是计算过程难以共用,计算结果不便于共享,新的设计项目往往需要全部重新计算一 遍,设计人员的工作量巨大、效率低、错误率高。尤其当设计复杂产线时,如普通棒材和高 速线材复合的轧线,Excel表计算方法的缺点就更为突出。

发明内容

本发明目的在于克服上述缺陷,解决现有棒线材轧制力能Excel表格校核及速比计算方 法存在的低效、易错、错误难处理、数据难以共享和管理的问题,提出一种基于B/S架构的 热连轧棒线材轧制力能校核及变速箱速比计算系统。

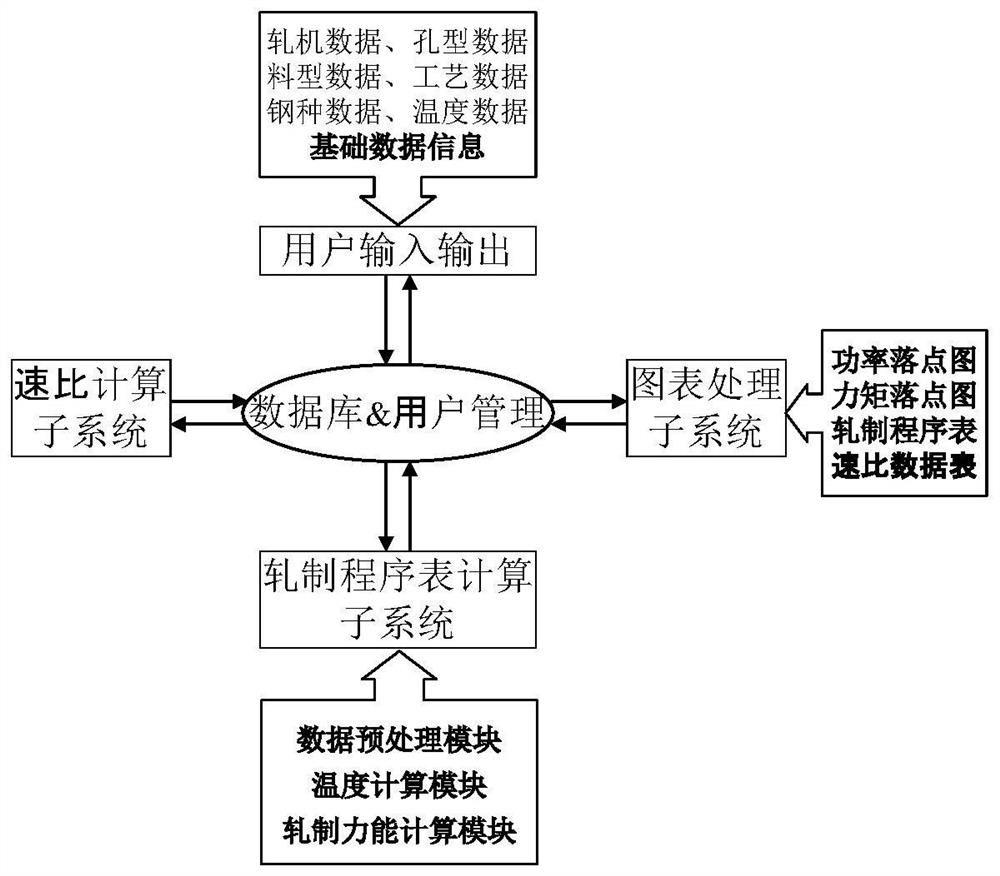

为达到上述目的,本发明公布一种基于B/S架构的热连轧棒线材轧制力能校核及变速箱 速比计算系统,所述的系统包括轧制程序表计算子系统、速比计算子系统、图表处理子系统 以及数据库&用户管理子系统;其中:

轧制程序表计算子系统,包括数据预处理模块、温度计算模块、轧制力能计算模块;用 于从数据库&用户管理子系统读取基础数据,并由数据预处理模块、温度计算模块、轧制力 能计算模块完成各个产品规格的轧制程序表计算,同时将计算结果保存到数据库&用户管理 子系统的数据库模块对应的产线名称下;

速比计算子系统,用于从数据库&用户管理子系统的数据库模块读取所需数据(包括最 大辊径和最小辊径下,各个产品规格对应所有机架的轧制功率、轧制力矩、电机转速以及电 机的额定参数),并根据轧机电机的额定参数计算各个机架变速箱的速比,最终将计算结果保 存到数据库&用户管理子系统的数据库模块;

图表处理子系统,用于从数据库&用户管理子系统的数据库模块读取所需数据,绘制力 能校核所需的图形和表格化显示校核结果数据,包括轧制功率落点图绘制模块、变速箱输出 力矩落点图绘制模块、轧制程序表、速比计算基础数据表;

数据库&用户管理子系统,包括数据库模块和用户管理模块(所述数据,包括输入的基 础数据、计算过程的中间数据以及计算结果数据,也包括用户相关数据);用于数据存储、数 据输入输出的管理以及对用户账号的管理,以及为产线或项目建立名称,从而将同一产线不 同产品规格的数据放在同一产线或项目名下。

进一步的,向所述数据库&用户管理子系统导入的基础数据包括:轧线机架数量、机架 间距、额定电机功率、电机额定转速、最大和最小辊径、轧辊摩擦系数、轧辊冷却水换热系 数、辊缝、各道次的孔型类型(包括平辊、空过、椭、圆、菱、方、箱、预切、切分、椭×n、圆×n(n为切分数)等孔型以及轧机平立状态)、坯料和各道次的料型尺寸(包括料高、料宽、横截面积)、坯料重量、开轧温度、终轧速度、脱头机架以及集中传动的机架。

进一步的,所述轧制程序表计算子系统的数据预处理模块从数据库&用户管理子系统的 数据库模块读取基础数据,计算各道次的平均压下量、延伸率、轧制速度、工作辊径、最大 辊径和最小辊径的轧辊转速。

进一步的,所述轧制程序表计算子系统的轧件温度计算模块从数据库&用户管理子系统 的数据库模块读取基础数据,并根据数据预处理模块的计算结果,计算各个道次入口的轧件 温度;其中,轧件温度的计算涉及轧辊冷却水引起的温降计算、辐射温降计算、空气对流温 降计算、热传导温降计算、水箱控冷温降计算。

进一步地,在所述轧制程序表计算子系统的轧件温度计算模块中,用户可根据实际需要 进一步人工实时调整各个道次入口的轧件温度。

进一步的,由所述轧制程序表计算子系统的轧制力能计算模块,计算每个规格各个道次 的轧制压力、轧制力矩、轧制功率、轧制时间以及小时产量,从而完成建立轧制程序表所需 的数据计算,并将计算结果保存到数据库&用户管理子系统的数据库模块。

进一步地,所述轧制程序表计算子系统的轧制力能计算模块可选择不同钢种,也可以调 整具体钢种的合金含量,从而更准确地计算其轧制程序表。

进一步地,所述速比计算子系统可以由用户根据经验以及图表处理子系统输出的结果, 人工实时优化各个机架对应的速比值;优化后的数值又会实时修正图表处理子系统的图形以 及速比计算数据明细表中显示的数值,经过设计人员多次调整,最终确定各个机架的变速箱 速比大小。

进一步地,所述速比计算子系统可以通过不同产线的数据关联,实现对由普通棒材、高 速棒材和高速线材形成的复合生产线的轧制力能校核和速比计算。

进一步地,所述数据库&用户管理子系统可以实现对用户单个和多个轧制程序表或整个 项目的重命名、复制、另存、删除、向其他用户转发以及按用户设定Excel格式的导出,可 以实现对速比计算数据明细表的提取和导出,供用户查看分析。

进一步地,所述数据库&用户管理子系统中,手动实时输入或批量导入的基础数据,会 实时改变轧制程序表计算子系统、速比计算子系统、图表处理子系统根据上一个或一组基础 数据计算的结果。

进一步地,基于B/S架构的热连轧棒线材轧制力能校核及变速箱速比计算系统的前端可 采用Vue框架,后端采用Java语言的Spring boot框架,数据库采用Mysql进行搭建。

本发明的基于B/S架构的热连轧棒线材轧制力能校核及变速箱速比计算系统,将力能校 核计算方法和过程固化在服务器上,所有设计人员都能够同时访问,便捷高效、准确地完成 轧线力能校核和速比计算和调整。而且,计算结果能保存在服务器上,可以共享给有权限的 所有用户,真正实现了设计部门信息共享共用和数据保密管理。

附图说明

图1为本发明的工作系统框图。

图2为1#机架电机的功率落点图、变速箱的输出力矩落点图

图3为18#机架电机的功率落点图、变速箱的输出力矩落点图

具体实施方式

下面结合附图对本发明做进一步的描述。

实施例一

本发明一种基于B/S架构的热连轧棒线材轧制力能校核及变速箱速比计算系统,其具体 实施步骤为:

步骤一、用户权限模块,功能包括用户登陆、用户管理、权限分配。

步骤二、材料数据库模块,录入名称、热传导系数、比热和化学成分,展示材料特性曲 线(热传导系数曲线、比热容曲线、CCT曲线、应变速率曲线)。

步骤三、产线设计模块,对每个实体项目创建产线记录,产线记录包括产线类型(普通 棒材、高速棒材、高速线材)、机架情况(机架编号、间距、水冷长度、水压、功率、转速、速比、材质系数、轧辊温度、是否集中传动、是否脱头)、创建人。每个用户登陆后只能查看到自己创建的产线。

步骤四、轧制程序表模块,在产线记录中管理各个项目的多个不同规格的轧制程序表, 可手动添加或Excel导入轧制程序表计算基础数据。系统根据产线类型适配不同的工艺算法, 最终得出完整的轧制程序表。创建完以后还可对记录进行复制、导出和共享。

步骤五、共享模块,每个用户可将自己创建的产线另存入共享区,共享区内所有人均可 见。

在共享区内的数据用户可根据需要复制到自己的产线记录中。

步骤六、速比计算模块,设计完产线下所有轧制程序表后,对所有数据进行汇总分析得 出了每个轧机的额定最小转速、额定最大转速、轧件最小截面积、轧机最大截面积、最小轧 制速度、最大轧制速度、最大轧辊下的电机最小转速、最大轧辊下的电机最大转速、最大轧 辊下的最大轧制力、最大轧辊下的轧制最大力矩、最大轧辊下的最小功率、最大轧辊下的最 大功率、最小轧辊下的电机最小转速、最小轧辊下的电机最大转速、最小轧辊下的最大轧制 力、最小轧辊下的轧制最大力矩、最小轧辊下的最小功率、最小轧辊下的最大功率、功率落 点图、力矩落点图和速比数据表。

实施例二

以某年产50万吨棒材厂为例:该厂有共有18架轧机,分别配备8台400kW和10台800kW的电机,主要产品规格有

以

表1用户计算

坯料重量(kg):2050 坯料长度(mm):12000 开轧温度(℃):1000 终轧速度(m/s):10.6

轧制程序表计算子系统从数据库&用户管理子系统读取所需数据,并计算

表2某钢厂

坯料(mm):150×150×12000 坯重(kg):2050 轧制时间(s):84.9 间隙时间(s):5小时产量(t/h):79.6

按表1所示的数据需求,依次输入

速比计算子系统从数据库&用户管理子系统的数据库模块读取所有规格轧制程序中各个 机架对应的轧制功率、电机转速,并根据电机的额定转速(600/1300rpm)进行计算速比,给 出18个机架对应变速箱的速比初值:95、85、63、41、32、23.2、16、11、8.2、6、4.9、4、2.8、2.3、2、1.7、1.4、1.1。

图表处理子系统从数据库&用户管理子系统的数据库模块读取所需数据,分别绘制各个 机架电机的功率落点图、变速箱的输出力矩落点图,并以PNG图片格式输出,如图2到图3 所示(此处仅展示第1机架和最后的第18机架的数据):

用户可以根据经验以及图表处理子系统输出的上述落点图,通过手动输入或Excel批量 导入的方式,调整数据库&用户管理子系统中的基础数据信息,或直接手动调整速比计算子 系统给出的速比初值,从而获得最终速比值。

图表处理子系统还能在系统展示速比数据(明细)表,并可以Excel文件的形式导出, 如表3所示。

表3某钢厂热轧螺纹钢筋产线的速比计算明细表

- 基于B/S架构的热连轧棒线材轧制力能校核及变速箱速比计算系统

- 一种热轧高速线材的轧制力能校核计算方法