一种电流辅助铆接的稳态CFRP热响应分析装置及方法

文献发布时间:2023-06-19 09:40:06

技术领域

本发明属于碳纤维复合材料铆接技术领域,尤其涉及一种对电流辅助铆接过程中热交换达到稳态的CFRP热分布分析方法。

背景技术

碳纤维增强复合材料(Carbon Fibre-reinforced Polymer,简称CFRP)宜采用钛合金紧固件连接以减轻电位腐蚀,而钛合金存在变形抗力大、变形易不均匀等问题,施加电流作用可以有效改善钛合金塑性。目前,国内外对于电流辅助轧制、拉拔、压缩等成形技术的研究较为成熟,本发明借鉴其原理,创新性地将电流辅助方法引入到CFRP构件铆接工艺中。铆钉在电流作用下产生焦耳热,由于该部分热能既是金属变形的重要驱动力,又是影响CFRP构件热容限的关键,因此本发明围绕电流作用下连接域的热响应机制展开深入研究。

电流辅助时的高温环境对钛铌合金材料变形有一定增益,但同样对CFRP的性能有影响。焦耳热在连接域中的不同空间分布,不同水平都会影响树脂基复合材料的受损情况。可见,电流作用下动态温度场演化规律仍待进一步研究,进而指导新型电流辅助铆接工艺。

发明内容

本发明研究了连接域内的热响应机制与温度场分布,基于能量守恒、焦耳热定律、热传导定律构建了静态焦耳热模型表征稳态换热铆接工况下的CFRP温度,考虑铆接过程电流波动、温度分布不均和热区域分散性建立了动态温度场模型预测铆接过程温升。结果表明:CFRP孔周一定辐射半径范围处温度与钉中心温度线性相关,模型准确模拟出了40s内的过程温度。静态模型在11%误差以内精准预测了中心饱和温度,动态模型模拟的温升趋势与实测温度值吻合较好。热量传递的滞后性使得动态模型对快速温升时的温度预测存在误差,该误差随电流密度变大而增加,最大达17.15%。接头损伤评估表明过程温度控制在150℃内时可获得质量合格的铆接接头。

本发明对电流辅助铆接过程中的温度场演化和空间分布,进行了建模分析与实验验证,得到以下结论:

1)建立了CFRP温度T

3)分析了CFRP铆接过程中的热、力交互致损机制。本申请研究中,14.5KN压铆力铆接时,连接域中心极值温度不超过150℃可获得质量合格的接头。此外,为使铆钉处于恰当的热力环境下变形,对压铆力与电参数的统筹优化是该新型铆接技术的一个研究点。

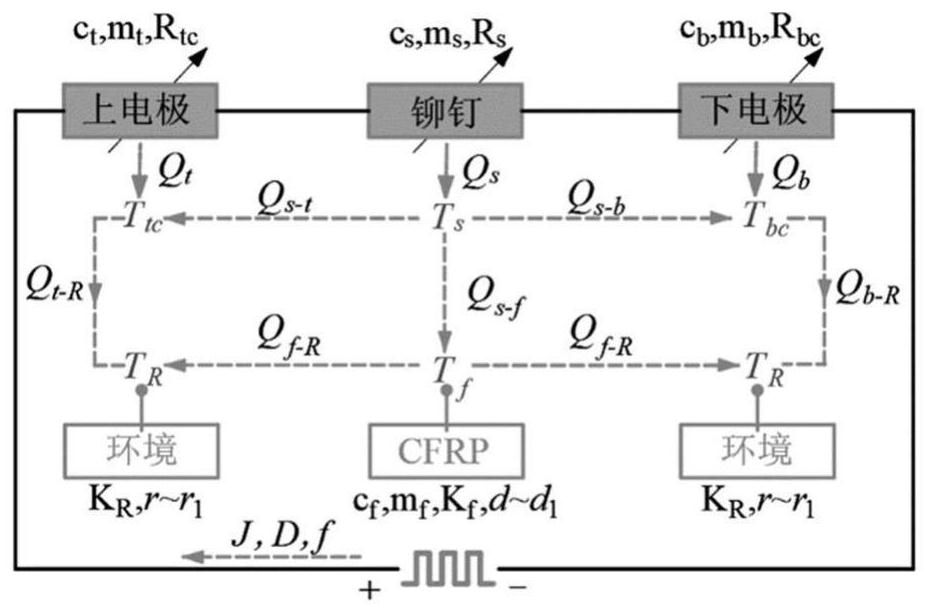

一种电流辅助铆接系统,包括脉冲电源、电极电阻、铆钉,电流辅助铆接过程中,铆钉在脉冲电流的激励下,呈现出明显的动态热行为;铆钉所处电回路中,主要是由上、下电极片和铆钉自身电阻以及两两之间的接触电阻,形成整个热环境中的产热单元;在铆接工况中,四周空气环境以及与铆钉接触的孔壁共同组成整个热环境中的散热单元。

在电回路中,由恒流脉冲电源和三个电阻形成简单电路;一个电阻为钛合金铆钉电阻R

图1为电流辅助铆接简化电路示意图;

图2为连接域CFRP热交换导热路线图;

图3(a)为电流辅助铆接的电流作用下热成像图;

图3(b)为铆钉自阻加热的电流作用下热成像图;

图4为电流辅助铆接有限元建模;

图5为不同温度下Ti45Nb压缩曲线;

图6(a)为静态温度场的电流辅助铆接仿真结果;

图6(b)为电流辅助铆接应力场的电流辅助铆接仿真结果;

图7为电流辅助铆接过程中的热交换路线;

图8为连接域动态焦耳热示意图;

图9为不同电流密度下径向传热深度;

图10为最大饱和温度预测;

图11为不同电流密度下温升预测;

图12电流辅助铆接接头宏观样貌图;

图13大电流密度铆接时孔壁损伤示意图;

具体实施方式

1连接域热响应规律分析

1.1连接域电回路简析

电流辅助铆接过程中,钛钉在脉冲电流的激励下,呈现出明显的动态热行为。钛钉所处电回路中,忽略电流在导线和电源内部的损耗,主要是由上、下电极片和钛合金铆钉自身电阻以及两两之间的接触电阻,形成整个热环境中的产热单元。在铆接工况中,四周空气环境以及与铆钉接触的CFRP孔壁共同组成整个热环境中的散热单元。

在电回路中,由恒流脉冲电源和三个电阻形成简单电路。值得注意的是,其中一个电阻为钛合金铆钉电阻R

电极电阻计算也以圆柱体为对象(直径×厚度:φd

式中:ρ为导体的电阻率;R

本申请研究中忽略膜电阻对接触电阻R

式中:R

忽略铆钉与碳纤维之间电势差导致的电效应和放电,本申请中将复合材料考虑成完全绝缘体,只参与整个环境中的热交换。因而,电流辅助铆接时系统中,产热单元有:铆钉R

1.2连接域热交换分析

复合材料各向异性使得纤维和基体的传热能力与耐热能力不同,并且不同铺层下温度实际分布也不尽相同,导致孔周温度的计算与分析十分复杂。本申请研究中取复合材料整体的宏观热学参数来近似计算孔周温度,即CFRP的比热容由各组分比热容按体积占比进行换算,对应热导率如式(7)所示。

K

式中:ρ′

式中:K为热传导率;c为比热容;ρ′为材料密度。

因为复合材料板内部无热源q

对式(9)积分,并带入图2所示边界条件r∈(d~d

则CFRP连接域处的径向温度变化率为:

式中:d

通过式(10)和式(11)的形式可知温度在径向深度上的温度变化率呈线性,距离高温区越远温度下降程度越大,这一特性在电极片与空气(r

式中:x为沿铆钉轴向上电极片内部距离接触界面的距离;T

为方便后续焦耳热求解与模型推导,进行如下假设:

1)脉冲电流在回路中引入的电能全部通过焦耳热定律和比热容定律转化为热量。

2)电极片的两个端面中,与铆接机机体接触的那一面远离钛钉高温区,视为与空气热传导交换热量。

3)钛钉电路所处系统中各单元材质均匀,其热学特性和电学特性均认为各向同性,温度视为平衡态,系统各单元间仅靠热传导方式传热,自然对流的热耗散很少可忽略不计。

由热成像仪(FLIR A310)监测的电流辅助铆接时孔周区域温度云图(图3a)可知,CFRP板的面内温度分布,呈现出以铆钉最高温度处为中心沿径向发散的温度递减形式,且温度在厚度方向上的分布几乎一致。而上、下电极的温度分布也都呈现出一个远离高温区后逐级递减的形式。就现象来看,完全符合我们假设条件下分析出的热交换特点。对比相同电参数下的铆钉自阻加热情况(图3b),不难发现仅铆钉加热的温度要比铆接中监测的温度高,这是由于CFRP板遮挡导致的热辐射在穿过孔壁和板之后有所削减,热成像仪无法准确测量中心的温度,只能横向对比温度趋势,中心温度分布有待理论求解。

1.3电流辅助铆接仿真

明晰连接域温度场分布及演化规律是热响应建模的第一步。电流辅助铆接时,实测连接域内铆钉温度分布较为困难,有限元仿真是研究内部温度趋势的一种高效方法。本申请基于ABAQUS软件,对铆钉自阻加热状况下铆接CFRP层合板的过程进行有限元模拟。按照国标GJB 120.3A-2006中的规定,构建铆钉三维模型并划分网格,铆钉尺寸与模型如图4所示。考虑温度场对材料力学性能参数、电导率和铆钉电阻的动态影响,不同温度下材料特性常数如表1所示;如图5所示,不同温度下Ti45Nb的压缩真实应力应变曲线由实验测得,设置不同温度下屈服条件,对自阻加热铆接过程进行“热力”耦合仿真。对不同层的网格按照不同纤维方向定义复合材料,并设置不同温度下的CFRP热导率,如表2所示,通过“Thermal-Electrical-Structural”耦合分析步的稳态分析模式,对方波脉冲电流辅助下的CFRP铆接过程仿真,仿真工艺参数如表3所示。

表1 Ti45Nb不同温度下的材料特性

Table1 Material properties of Ti45Nb at different temperatures

表2 CFRP不同温度下的材料特性

Table2 Material properties of CFRP at different temperatures

表3铆接仿真的工艺参数

Table3 Process parameters of current-assisted riveting simulation

实际铆接时,因为0.1mm/s铆接速率带来的塑性功温升极小可忽略,设定了电流作用下的静态“热-电”仿真来近似代替,即只对预放钉之后的铆钉施加脉冲电流。电流作用下热响应如图6(a)所示,在径向上的铆钉温度场分布几乎相同,轴向上的铆钉温度场则呈现出由钉杆中心向两端温度递减的分布形式。温度场的分布在宽度上分布均匀而长度方向上则是符合抛物线分布形式,这意味着电流辅助铆接可能存在的热损伤潜在区域位于铆钉中心高温区,即两块CFRP层合板结合的界面处。进一步,对电热环境下的铆钉进行铆接仿真,在“电-热-力”三场联合作用下的连接域应力场分布云图如图6(b)所示,大变形区位于镦头侧的出口处,这一现象与常规铆接接头类似。金属组织变形时并不会因为中心高温过度软化而引起过大的干涉量增幅,相比同参数下不通电铆接接头干涉量(5.2%)的增幅为0.42%。可见,选取合适的电参数辅助铆接,可以降低压铆力,并仍能获得合格干涉量的接头。

2电流辅助热响应建模

2.1静态焦耳热建模

电流辅助作用下,铆钉所处系统的焦耳热建模是一个考虑多界面、多单元的系统热分析过程,为方便实验过程中的温度采集,构建静态焦耳热模型,且实际压缩造成的塑性功温升很小可忽略,首先研究纯电流作用下铆钉及孔周的静态焦耳热响应状况。忽略铆钉小尺寸部分(外伸量和钉帽)与空气的热交换,并将铆钉温度分布视为均匀,由电回路分析中的结论可知,电流辅助铆接过程中的热输入、热交换路线可以定性的描述成图7所示。

显然,稳态换热情况下,由电流作用引起的焦耳热输入和散热单元热交换是平衡的,通过能量守恒可得到以下关系:

c

c

c

c

式中:c

公式(13)~(16)中有T

Q

Q

Q

Q

假设孔内是理想的完全接触,只考虑孔中铆钉部分与孔周一定径向深度内(d-d

式(17)~(25)中:J为名义电流密度;t为脉冲电流持续时间;D为单脉冲作用时间;f为脉冲电流的频率;S为铆钉钉杆截面横截面积;L

将式(17)~(25)代入到(13)~(16)中,联立四方程组消去T

在电流密度、作用时间、电阻一定的情况下,CFRP温度与铆钉区域温度T

不足之处,式(26)仅仅能反映理想均匀传热情况下CFRP的热响应规律,只能对区域内传热达到稳态时的温度进行预测,但实际电流辅助铆接过程中真实电流、高温范围、产热/散热速率都是实时变化的,因此实际连接域内热响应是动态过程。

2.2动态温度场建模

如图8所示,电流辅助铆接工况下的钛合金铆钉产热过程有以下特点:铆钉试样内部温度分布是不均匀的;温度由于铆钉横截面积的实时改变,其真实电流密度是动态变化的;不同温度水平下的传热范围不同,模型面向的对象是变化的。因此,本节的动态温度场建模围绕这些因素展开。

基于热力学第一定律,任一Δt时间内,铆钉内部的焦耳热产热功率P

P

P

式中:为试样材料的密度;T为铆钉温度;Δz为铆钉轴向上的微分,z轴的起点位于钉杆中心处;Δr为铆钉径向传热的深度,暂将其取为定值,即d+Δr=d

2.2.1轴向温度非均匀分布

沿试样长度z方向上的温度分布为抛物线,且不同通电时间段内的温度轴向分布均是抛物线,只是温度水平不同。引入时间影响函数f

T(t,z)=f

式中:a(J)为轴向上温度传递梯度因子,梯度因子的大小与电流密度相关,满足公式,c

将式(31)带入式(27)~(30),化简得到非齐次线性微分方程:

f′

其中:

求解得到试样中心焦耳热时间影响因子f

带入边界条件,其中当t=0,Δz=0时,f

由式(36)可知铆钉区域的温度在轴向上非均匀分布,并且温度除了与铆钉自身材料参数及施加的电参数相关之外,还受到热交换材料传热能力的影响。此外,当时间t趋向无穷时,时间影响因子f

由仿真结果可知,铆钉中心处的温度是整个连接域中温度最高的区域,是最有可能出现CFRP烧损的位置,取z=0,则中心处的最大温度T

2.2.2电流密度的动态变化

铆接时铆钉经历压缩变形,其横截面积增大,导致电阻变化,流经铆钉的实时电流密度出现浮动。实验发现从铆接开始到结束期间的电流密度波动幅值能达到近3.1A/mm

当材料为横向同性时,μ

(1+2μ)/E=0 (37)

式中μ为均质材料的横向泊松比;E为杨氏模量。

在压铆速率恒定的工况下,铆钉中瞬态真实电流密度J

式中:V为钉杆的总体积;S

同理,将式(41)代入到式(36)和式(31)中,联立可以得到动态电流密度下的铆钉轴向温度分布函数,取z=0时,则试样中心温度为:

动态电流密度下对应的中心饱和温度为:

2.2.3热交换区域的分散性

在之前的模型求解中为了方便公式推导,将式(30)中径向传热范围的取值(d+Δr)视为定值简化模型,即d+Δr=d

表4不同电流密度下径向传热系数

Table4 Radial heat transfer coefficient at different currentdensities

显而易见,不同电流密度下的径向传热深度d

同理,试样在电作用不同时间阶段的温度不同,面内径向热交换深度的值在不同时间段也具备分散性,假设电流辅助铆接是在匀速下压速率v

因此,在考虑热交换区域分散性后,电作用不同时长时连接域中心温度函数(43)变为:

结合静态焦耳热建模的线性模型,将动态温度场建模中的饱和温度(44)带入到式(26),以代替试样均匀温度T

3温度预测与验证

设置不同电流密度(5.5A/mm

表5模型求解所需系数

Table5 Coefficients required for model solution

3.1中心饱和温度验证

由式(37)和(44)的预测模型可知,随着电流作用时间的延长,连接域处的热交换达到平衡,温度趋于平衡,到达饱和温度。实际铆接过程中,中心温度难以直接测量,将K型热电偶放置于铆钉钉帽与CFRP板材相接触的地方,尽可能还原中心真实温度。实验监测温度如图10所示,当通电时间超过30s后,连接域温度基本趋于稳定。对比稳定时的饱和温度与模型预测结果,模型预测出的温度变化趋势与实际测温情况较为贴近。在低电流密度时,模型预测结果与试验数据相当符合,对5.5A/mm

3.2温升过程验证

由模型(47)可知,电流辅助铆接过程中,在初始电参数和热交换环境确定之后,连接域的温度仅仅与作用时间t相关。不同电流密度下的温升预测数据如图11所示,对30s内的温升预测效果较好,可以准确预测铆接时的动态温升趋势与稳态热分布水平。值得注意的是,12s以内的模型预测温度的变化率较小,而实际温度监测数据的上升率相对要大。这是因为模型是基于系统中瞬态热交换功率平衡而建立的,但电流处理过程中局部温升非常快,进而导致实际热交换速率小于产热速率而在瞬时处于不平衡。热量在高温中心向四周梯度传递时,出现热量积累或滞后的现象。所以该模型对温度变化率过快的实际情况预测误差相对较大,对温度到达稳态后的热交换趋势预测较为准确。实际上,稳态时的最大饱和温度是对复合材料影响最大的部分。

3.3接头热损伤评估

不同电流密度下铆接接头宏观样貌如图12所示,所有试样均在最大压铆力14.5KN下以相同速率铆接,铆接过程都达到了最大饱和密度。当电流密度不超过7.5A/mm

当电流达到9.5A/mm

在本申请研究的铆接工艺参数下,结合图10中温度模型预测趋势与接头损伤评估结果可知,CFRP电流辅助铆接的有效电流密度不宜超过9A/mm

本申请虽然已以较佳实施例公开如上,但其并不是用来限定本发明,任何本领域技术人员在不脱离本申请的精神和范围内,都可以利用上述揭示的方法和技术内容对本发明技术方案做出可能的变动和修改,因此,凡是未脱离本申请技术方案的内容,依据本申请的技术实质对以上实施例所作的任何简单修改、等同变化及修饰,均属于本申请技术方案的保护范围。

- 一种电流辅助铆接的稳态CFRP热响应分析装置及方法

- 一种CFRP构件无损铆接装置以及无损铆接方法