一种基于智能触摸显示屏的工业吹瓶机控制器

文献发布时间:2023-06-19 09:40:06

技术领域

本发明涉及工业控制技术领域,尤其是一种使用智能触摸显示屏作为人机界面进行交互控制的吹瓶机控制器。

本发明涉及通信传输技术领域,尤其是一种通过以太网进行数据传输的工业吹瓶机控制器。

背景技术

当今社会,随着科学技术的发展,对吹瓶机和中空成型机设备升级改造提出了更高的要求,不仅能够便捷的控制操作,还要提高系统运行的安全性,主要体现六个方面:

1)提高设备自动化程度,降低人工需求;

2)提高设备生产效率和扩大设备的工艺性能;

3)提高设备安全可靠性和易操作性;

4)将通用设备改造成企业定制化专用设备;

5)优化设备运行流程,创造良好的工作环境;

6)改进设备结构系统,降低原材料及能源消耗。

但现有的吹瓶机和中空成型机控制器,高档产品主要PLC为核心部件,通过外围模块堆砌而成,存在体积大、价格高、产品需要进口等缺点;低档产品中有部分国产品牌,但由于大多国内厂商,设计水平没有提升或出现积累断层,产品始终在低水平徘徊,无法实现质的飞跃;上述原因造成了国内现有的吹瓶机和中空成型机控制器的产品还停留在多年前的水准,不能做到与时俱进,积极对产品更新换代,影响了行业的发展,高端市场都被国外产品占领,而且存在数据的安全性和可靠性不够,操作复杂等问题。

因此,现有的工业吹瓶机控制器,存在对客户的核心需求和产品理解不够,无法做到模块化和通用化,停留在“支持客户定制”阶段,存在开发周期长、通信方式落后、人机界面不友好、 成本高、体积大等缺点,而且数据的安全性和可靠性不够,操作复杂等问题,大大增加的系统的成本和复杂度,具有功能分割不清晰、开发周期长等缺点。

发明内容

本发明所要解决的技术问题在于,提供一种基于智能触摸显示屏的工业吹瓶机控制器,能够通过智能触摸显示屏作为人机界面,该显示屏通过RS232接口与控制模块进行数据交互,提供人机操作界面,具有用户参数设置、工作状态显示功能,能够提供以太网通讯接口用于系统集成,支持用户自定义配置IP地址、MAC地址、端口号,具有安全性高、可靠性高、可拓展、成本低、集成度高、易于操作等优点。

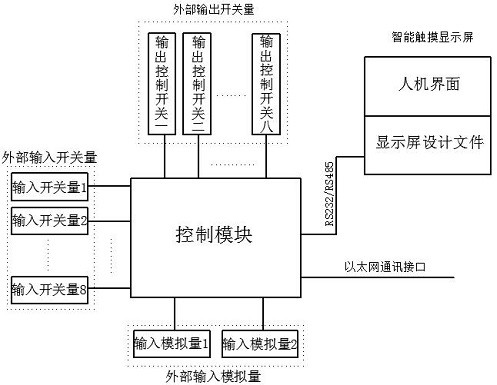

为解决上述问题,提供一种基于智能触摸显示屏的工业吹瓶机控制器,包括外部输入开关量、外部输入模拟量、外部输出开关量、智能触摸显示屏、控制模块;所述控制模块包括电源电路、主控单元、开关量输入单元、开关量输出单元、模数接口单元、OLED显示屏单元、RS232通讯单元、用户通讯单元、存储单元;所述智能触摸显示屏通过RS232与控制模块通讯,作为用户操作人机界面;所述外部输入开关量,最大可接8路开关量输入信号;所述外部输入模拟量,最大可接2路模拟量输入信号;所述外部开关量输出,最大可接8路开关量输出信号;所述主控单元通过IIC接口与存储单元进行通讯,通过UART/IIC接口与OLED显示屏单元通讯,通过UART接口连接RS232通讯单元,通过SPI接口与用户通讯单元通讯,通过ADC引脚与模数接口单元连接,通过GPIO引脚与开关量输入单元和开关量输出单元连接;所述电源电路用于给其他单元供电;所述OLED显示屏单元用于显示控制模块工作状态,通过IIC/UART接口与主控单元通讯;所述RS232通讯单元用于传输用户配置参数和数据交互,主控单元对参数进行解析和校验后,参数存储在存储单元中,供控制模块调用;具有寿命周期成本低、产品的价值高等优点,在满足用户的基本需求,最大程度地降低了系统成本,提高系统可靠性和稳定性,系统的扩展性好,能够满足更高应用场景的要求。

本发明外部输入开关量为用户根据实际需要选择的传感器,其输入信号为无源节点或NPN的OC门,用于连接行程开关、启动开关、急停开关。

本发明的外部输出开关量为无源节点,用于直接驱动小的负载或者通过电气装置驱动更大的负载。

本发明的外部输入模拟量支持0-20mA/4-20mA输入信号,供电可以使用外部供电或控制器输入电源供电。

本发明作为工业吹瓶机控制器,通过智能触摸显示屏设计人机界面,对用户参数设置和操作,起到自动化控制的作用,设计核心在于满足客户的核心需求,提供友好的人机界面和系统集成接口,保证自动化控制和数据传输的可靠性和安全性。

优选的,提供一种基于智能触摸显示屏的工业吹瓶机控制器,包括外部输入开关量、外部输入模拟量、外部输出开关量、智能触摸显示屏、控制模块。

优选的,所述控制模块包括电源电路、主控单元、开关量输入单元、开关量输出单元、模数接口单元、OLED显示屏单元、RS232通讯单元、用户通讯单元、存储单元。

优选的,所述电源电路,采用9-32V直流供电,具有防过流、放过压和防反接保护,使用降压开关电源产生+5V电源,+5V电路经过线性稳压器提供+3.3V电源。

优选的,所述存储单元,采用非易失性存储器,使用IIC接口与单片机连接,用于存储用户设置的IP地址和端口号、MAC地址及用户运行参数。

优选的,所述主控单元,是一款内置有ADC转换器、具有多个IIC接口、多个IO接口、两个以上UART接口的工业级单片机。

优选的,所述智能触摸显示屏,是一款具有电阻触摸屏,使用显示屏开发软件,添加图片、图标、按键、变量操作、动画等操作,进行人机界面设计,具有RS232/RS485通讯接口,智能触摸显示屏通过RS232与控制模块通讯,进行数据交互。

优选的,所述智能触摸显示屏中的人机界面,是具有中文和英文两种,调用同样的运行参数和运行方式,在本控制器上电后,通过菜单进行选择。

优选的,所述用户通讯单元,用户外设通过RJ45接口与本控制器连接,控制器作为一个服务器,响应外设的通讯请求,用于满足用户系统集成的潜在需求,支持用户配置IP地址和端口号。

本发明的有益效果为:提供一种基于智能触摸显示屏的工业吹瓶机控制器,包括外部输入开关量、外部输入模拟量、外部输出开关量、智能触摸显示屏、控制模块;站在系统设计角度上,功能分割清晰,具有安全性高、可靠性高、可拓展、成本低、集成度高、易于操作等优点,还具有寿命周期成本低、产品的价值高等优点,提供友好的人机界面,最大程度地降低了系统成本,提高系统可靠性和稳定性,能够满足更高应用场景的要求;能够满足工业控制等技术领域产品性能要求,作为吹瓶机自动化设备和中空成型设备中的关键部件,大大缩短了开发时间和成本,能够带来更多的经济效益。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图示出的结构获得其他的附图。

图1是本发明装置的摘要附图。

图2是本发明装置的控制模块整机原理图。

图3是本发明装置的上电后工作流程图。

图4是本发明装置的四种工作运行模式框图。

图5是本发明装置的用户参数设置工作流程图。

图6是本发明装置的运行模式下的整机工作流程框图。

图7是本发明装置的实施例1的应用场景布局框图。

图8是本发明装置的实施例1的运行模式下流程图。

图9是本发明装置的实施例1的电源电路原理图。

图10是本发明装置的实施例1的主控单元电路原理图。

图11是本发明装置的实施例1的开关量输入单元电路原理图。

图12是本发明装置的实施例1的开关量输出单元电路原理图。

图13是本发明装置的实施例1的用户通讯单元电路原理图。

图14是本发明装置的实施例1的RS232通讯单元电路原理图。

图15是本发明装置的实施例1的存储单元和OLED显示单元电路原理图。

图16是本发明装置的实施例1英文手动工作模式下操作界面图。

图17是本发明装置的实施例1英文自动待机模式下操作界面图。

图18是本发明装置的实施例1英文自动运行模式下操作界面图。

图19是本发明装置的实施例1中文参数设置模式下操作界面图。

本发明目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

如图1、图2所示,是本发明装置的摘要附图和控制模块整机原理图,提供一种基于智能触摸显示屏的工业吹瓶机控制器,包括外部输入开关量、外部输入模拟量、外部输出开关量、智能触摸显示屏、控制模块;所述控制模块包括电源电路、主控单元、开关量输入单元、开关量输出单元、模数接口单元、OLED显示屏单元、指示灯电路、RS232通讯单元、用户通讯单元、存储单元;所述智能触摸显示屏通过RS232与控制模块通讯,作为用户操作人机界面;所述外部输入开关量,最大可接8路开关量输入信号;所述外部输入模拟量,最大可接2路模拟量输入信号;所述外部开关量输出,最大可接8路开关量输出信号;所述主控单元通过IIC接口与存储单元进行通讯,通过UART/IIC接口与OLED显示屏单元通讯,通过UART接口连接RS232通讯单元,通过SPI接口与用户通讯单元通讯,通过ADC引脚与模数接口单元连接,通过GPIO引脚与开关量输入单元和开关量输出单元连接;所述电源电路用于给其他单元供电;所述OLED显示屏单元用于显示控制模块工作状态;所述RS232通讯单元用于传输用户配置参数和数据交互,主控单元对参数进行解析和校验后,参数存储在存储单元中,供控制模块调用。

如图3所示,本发明装置的上电后工作流程图,本控制器上电后首先进行系统自检并显示开机自检动画,然后进入中英文语言选择界面,选择语言之后,跳转到相应语言操作界面;接着从控制模块存储单元中调出存储数据,若控制模块为生产后首次工作,调用工厂默认值,发送至智能触摸显示屏,用于显示参数刷新;然后智能触摸显示屏进入手动工作模式界面,等待响应用户操作,OLED显示屏显示产品型号和当前工作状态,并在用户运行操作后,显示当前工作运行步骤。

如图4所示,本发明装置的四种工作运行模式框图,不管处于中文/英文操作界面,都有四种工作模式,分别是手动工作模式、参数设置模式、自动待机模式、自动运行模式;在手动模式下,可以手动对输出开关量进行操作,进入自动待机工作模式或参数设置模式;在自动待机模式下,可以进入自动运行模式或返回手动工作模式;在自动运行模式下,可以调用用户设置参数,进行自动化控制操作,在发生紧急停止或故障时,返回手动工作模式,按下暂停时返回自动待机模式。

如图5所示,本发明装置的用户参数设置工作流程图,在手动工作模式下,进入参数设置工作模式,对合模延迟、拉伸延迟、拉伸时间、左吹延迟、右吹延迟、左吹气、右吹气、排气时间、开模延迟时间进行设置,当用户按下恢复出厂值时,调用控制模块中默认出厂值数据对智能触摸显示屏数据刷新,并将默认出厂值数据存储到控制模块存储单元中;设置完成后按下返回,出现提示保存与否,当按保存时,将当前设置参数保存到控制模块存储器单元中;当按忽略时,调用控制模块中存储器数据对智能触摸显示屏数据刷新。

如图6所示,本发明装置的运行模式下的整机工作流程框图,进入自动运行模式后,按照控制模块中存储单元的用户设置数据,依次开始送料--合模操作--封口操作--拉伸操作--预吹气操作--左右吹气操作--排气操作--开模操作,然后又返回开始送料,进入下一个循环。

为了使本发明的目的、技术方案及优点更加清楚明白,下面结合附图和实施例对本发明进行进一步详细说明,应当理解,下面所描述的具体实施例仅用于解释本发明,并不用于限定本发明;实施例中所描述的单片机及智能触摸显示屏,仅是目前为止最优的选择,并不能用于限定本发明;在下面的描述中,给出具体细节以提供对实施例的透彻理解,然而,本领域的普通技术人员将理解,可以在没有这些具体细节的情况下实施实施例。

实施例1:

为了更好的说明本实施例,对其中使用的参数进行定义。

开关量输出定义如下(D0-D7):

D0---送料,D1---合模,D2---封口,D3---(左右)拉伸,D4---左吹气,D5---右吹气,D6---排气,D7---左右预吹气;数值为1表示打开,数值为0表示关闭。

开关量输入定义如下(H0-H7):

H0---急停开关,H1--送料到位开关(不用时短接),H2---合模到位开关(不用时短接),H3---封口到位开关(不用时短接),H4---拉伸到位开关(不用时短接),H5---开模到位开关(不用时短接),H6---运行允许开关。

使用时间定义如下:

t1---合模缓冲延迟,t2---封口延迟时间,t3---拉伸时间,t41---左吹气延迟时间,t42--右吹气延迟时间,t51---左吹气时间,t52--右吹气时间,t6---排气时间,t7---开模延迟时间。

如图7所示,本发明装置的实施例1的应用场景布局框图,使用的智能触摸显示屏为北京迪文DMT48270T043_15WT,这是一款480X272分辨率、65K色的电阻触摸式彩屏,基于DGUS 软件进行应用开发,DGUS 软件是北京迪文科技有限公司自主研发的智慧型、图形界面、人机系统开发软件;控制模块的D00、D10、D20、D30、D40、D50、D60、D70接220VAC-L电源,D01接送料电机控制D0;D11接合模控制D1,D21接封口控制D2,D31接(左右)拉伸控制D3,D41接左吹气控制D4,D51接右吹气控制D5,D61接排气控制D6,D71接左右预吹气控制D7,D0~D7的另一端接220VAC-N;控制模块的X00接急停开关H0,X01接送料到位H1,X02接合模到位开关H2,X03接封口到位开关H3,X04接拉伸到位开关H4,X05接开模到位开关H5,X06接运行允许开关H6,H0~H6的另一端接24V的负极;外部设备采用220VAC供电,智能触摸显示屏和控制模块之间通过RS232通讯线连接,控制模块采用+24V供电,智能触摸显示屏提供人机界面,供用户进行操作;对于不使用的行程开关,可以直接用导线进行短接,通过人机界面设置对应的参数;对于不使用的外部设备,可以不进行电气连接,通过人机界面设置对应的参数。

如图8所示,本发明装置的实施例1的运行模式下流程图,在外部急停开关H0断开,外部运行允许开关H6打开情况下,进入自动运行模式后,首先开始送料D0供电,当检测送料到位H1时,停止送料D0供电,开始进行合模D1供电,当检测到合模到位H2时,执行合模缓冲延迟时间t1后,进行封口D2供电,封口延迟t2后检测到封口到位H3,给拉伸D3进行供电,拉伸延迟t3后检测到拉伸到位H4,开始预吹气D7供电,左吹气延迟t41和右吹气延迟t42,后分别给左右吹气D4、D5供电,执行左右吹气时间t51和t52后,关闭D0~D5,给排气D6供电,执行排气时间t6后,关闭排气D6供电,开模时间延迟t7,检测到开模到位H5后,总产量开始加计数并送料供电D0打开,如此进入下一轮循环。

如图9所示,本发明装置的实施例1的电源电路原理图,输入+24VIN经过自恢复保险丝J8、防反二极管D8、稳压二极管D9、电容C77、共模滤波电感T1、电容C78、电容C74得到+24V,+24V一路到开关电源芯片U7的1脚,U7的3脚和5脚接SGND,与电感L1、二极管D4、电容C68、电容C69、电容C70构成降压电路,产生+5V电源+24V另一路经过自恢复保险丝产生+24VIN2;+5V经过线性稳压芯片U6、电容C63、C52、C53、C60、C57、C58产生+3.3V电源,给其他模块及主控单元供电。

如图10所示,本发明装置的实施例1的主控单元电路原理图,主控芯片U2采用国产的MM32F103RBT6单片机,+3.3V经过电感L2、电容C26、电阻R44接U2的13脚、12脚,给U2的VDDA供电;晶振Y1、电容C30、C32、电阻R3组成外部晶振电路,接U2的5、6脚;+3.3V经过电阻R34和电容C17接SGND,产生RESET信号,接U2的7脚,用于单片机U2上电复位;电阻R50、R50一端分别接U2的60、28脚,另一端接SGND,用于选择单片机U2的启动方式;U2的16、17脚产生MC_UART2_TX、MC_UART2_RX信号,发送至RS232通讯单元;U2的8、9、10、11、24、25、37、38产生MC_OUT_PC0~7信号,送至开关量输出单元;U2的39脚接LED指示灯D1的阴极,D1的阳极通过电阻R26接+3.3V,用于显示工作状态;U2的33脚产生SPI2_SCS信号,U2的34脚产生SPI2_SCK信号,U2的35脚产生SPI2_MISO信号,U2的36脚产生SPI2_MOSI信号,U2的44脚产生W5500_RST信号,U2的20脚产生W5500_INT信号,用于和用户通讯单元通讯;U2的55脚、56脚产生MCU_SDA、MCU_SCL信号,用于和存储单元通讯;U2的53、54脚,产生MC_UART5_TX和MC_UART5_RX信号,送至OLED显示屏单元;U2的14、15脚连接来自用户模数接口单元的MC_ADC_IN0、MC_ADC_IN0信号;来自开关量输入单元的MC_INT_PB0、MC_INT_PA15、MC_INT_PB5、MC_INT_PB6、MC_INT_PB7、MC_INT_PB8、MC_INT_PB9、MC_INT_PC14信号,分别连接U2的26、50、57、58、59、61、62、3脚,用于检测输入开关信号。

如图11所示,本发明装置的实施例1的开关量输入单元电路原理图,外部传感器EX_ADC_IN0、EX_ADC_IN1信号,至接线端子J4的1、2脚,送至模数接口单元;来自接线端子J4的3~10脚外部开关信号EXINPUT_IN0~7,经过光电耦合器OPT5、OPT6、OPT7、OPT8、OPT1、OPT2、OPT3、OPT4,电阻R32、R42、R43、R58、R17、R18、R23、R24,LED指示灯LD13、LD14、LD15、LD16、LD3、LD6、LD9、LD12,产生MC_INT_PB0、MC_INT_PA15、MC_INT_PB5、MC_INT_PB6、MC_INT_PB7、MC_INT_PB8、MC_INT_PB9、MC_INT_PC14信号,送至主控单元。

如图12所示,是本发明装置的实施例1的开关量输出单元电路原理图,来自主控单元的MC_OUT_PC0~PC7信号送至八D触发器U10(74HC273)的2、5、6、9、12、15、16、19脚,来自主控单元的触发信号MCU_OUT_P10至U2的11脚,用于触发输出,电阻R85、二极管D18、电容C41构成上电清零电路,保证在初始上电后,输出全部为低电平;U2的3脚输出MC_OUT_PC0’信号经过电阻R7至三极管Q1的基极,Q1的发射机接地,集电极产生EX_OUT_PC0信号,与二极管D10、电阻R14、发光二极管LD1构成驱动电路,用于控制继电器K1的通断,继电器K1的常开触点OUT00、OUT01接接线端子J1的16、15脚,供外部设备连接;其余的电路部分与此雷同,在此不做赘述。

如图13所示,是本发明装置的实施例1的用户通讯单元电路原理图,芯片U9是选用W5500,这是一颗内置TCP/IP协议硬件协议栈的以太网芯片,采用SPI接口与主控芯片进行连接;来自主控单元的SPI2_MOSI、SPI2_MISO、SPI2_SCK、SPI2_SCS信号接U9的35、34、33、32脚,+3.3V通过电阻R82接SPI2_SCS信号;+3.3V经过电感L3、C47、C48、C49、C50、C54产生+3.3VA电压,供U9和其他单元使用;U9的1、2脚产生信号TXN、TXP信号,经过电阻R54、R56送至网络变压器U8的2脚和1脚;U9的5、6脚产生信号RXN、RXP信号,经过电容C34、C36、C10,电阻R70、R74连接U8的6脚和3脚;晶振Y2、电容C37、C38、电阻R79构成外部晶振电路,接U9的30、31脚;+3.3V经过指示灯D6、电阻R83接U9的24脚;+3.3V经过指示灯D7、电阻R86接U9的26脚。

如图14所示,是本发明装置的实施例1的RS232通讯单元电路电路原理图,本实施例中通讯芯片U22选用MAX3232,来自主控单元的MC_UART2_TX、MC_UART2_RX信号接U22的10脚和9脚,U22的2脚接CD3至SGND,U22的16脚接CD2至SGND,CD5接U22的1脚和3脚,CD6接U22的4脚和5脚,+3.3V通过CD4滤波后接U22的16脚给其供电,U22的7脚产生RS232_R0信号,经过电阻R11、瞬态抑制器D5至J3的2脚,U22的8脚产生RS232_T0信号,经过电阻R10、瞬态抑制器D3至J3的3脚,J3的5脚SGND,实现了UART转RS232功能,通过J3与外部进行通讯连接。

如图15所示,是本发明装置实施例1的存储单元和OLED显示单元电路原理图,本实施例中存储芯片U5选用FM24CL64,这是一块IIC接口的8K*8bit的铁电存储器,用于存储用户设置的IP地址和端口号、MAC地址及用户运行参数;+3.3V接排阻R55,给来自主控单元的MCU_SCL、MCU_SDA、MC_UART5_RX、MC_UART5_TX信号一个上拉,MCU_SDA、MCU_SCL信号接存储芯片U5的5脚和6脚,U5的1脚、2脚、3脚、4脚、7脚接SGND,+3.3V经过电容C31滤波接U5的8脚;本实施例中显示屏型号为QG-2864KLBEG01,这是一款128*64的OLED显示屏,支持IIC接口/UART接口驱动,支持+3.3V/5V供电,本例中使用+3.3V供电;+3.3V经过0欧电阻R2接J2的2脚,用于给显示屏供电,J2的1脚接SGND;MC_UART5_RX、MC_UART5_TX信号经过电阻R6、R5接J2的4脚和3脚,J2用于连接OLED显示屏。

如图16所示,是本发明装置的实施例1英文手动工作模式下操作界面图,在手动工作模式下,按下“SETTINGS”键进入参数设置模式;按下“CLEAR”键对Total Output显示进行清零;当外部开关H0断开时,按下“STOP”,按键上指示灯图标亮,关闭所有输出开关,并禁止手动操作区域动作,再次按下“STOP”,解除禁止状态,按键上指示灯图标灭;在非禁止状态下,手动操作区域按下按键对应输出开关动作,按键上指示灯图标亮,再次按下对应输出开关关闭,按键上指示灯图标灭;在手动工作模式下,外部输入开关H1、H2、H3、H4、H5、H6无效,H0为急停开关,其功能大于等于“STOP”键,当打开H0时,进入急停,关闭所有输出开关,并禁止手动操作区域动作,“STOP”按键上指示灯图标亮,再次按下“STOP”键无法解除禁止状态,只有断开H0,再次按下“STOP”键才能解除禁止状态。

如图17所示,是本发明装置的实施例1英文自动待机模式界面图,在自动待机模式下,在非禁止状态下,按下“RUN”键进入自动运行模式,再打开H6开关,本控制器开始运行;按下“MANUAL MODE”键返回手动工作模式界面,图右下为运行流程指示,指示当前运行步骤;按下“CLEAR”键对Total Output显示进行清零;当外部开关H0断开时,按下“STOP”,按键上指示灯图标亮,关闭所有输出开关,并禁止手动操作区域动作,返回手动工作模式界面,再次按下“STOP”,解除禁止状态,按键上指示灯图标灭;H0为急停开关,其功能大于等于“STOP”键,当打开H0时,进入急停,关闭所有输出开关,返回手动工作模式,“STOP”按键上指示灯图标亮,再次按下“STOP”键无法解除禁止状态,只有断开H0,再次按下“STOP”键才能解除禁止状态。

如图18所示,是本发明装置的实施例1英文自动运行模式界面图,在自动运行模式下,按下“PAUSE”键返回自动待机模式界面,此时处于暂停状态,自动待机模式界面中“RUN”键上图标指示灯会闪烁,再次按下“RUN”键,进入自动运行模式界面,继续执行原先的运行步骤;图右下为运行流程指示,指示当前运行步骤;按下“CLEAR”键对Total Output显示进行清零;当外部开关H0断开时,按下“STOP”,按键上指示灯图标亮,关闭所有输出开关,并禁止手动操作区域动作,返回手动工作模式界面,再次按下“STOP”,解除禁止状态,按键上指示灯图标灭;H0为急停开关,其功能大于等于“STOP”键,当打开H0时,进入急停,关闭所有输出开关,返回手动工作模式,“STOP”按键上指示灯图标亮,再次按下“STOP”键无法解除禁止状态,只有断开H0,再次按下“STOP”键才能解除禁止状态。

如图19所示,是本发明装置的实施例1中文参数设置模式界面图,有合模延迟、封口延迟、拉伸时间、左吹延迟、右吹延迟、左吹气、右吹气、排气时间、开模延迟9个选项参数设置,可以通过调节右侧按键“+”或“-”进行设置,保留一位小数,单位为S;按下“恢复出厂值”键,调用控制模块中存储的出厂数据,对显示屏进行刷新,并使用出厂默认参数进行设置。

- 一种基于智能触摸显示屏的工业吹瓶机控制器

- 一种基于安全智能控制器的安全工业控制系统