一种防淤堵排水预制桩及其施工方法

文献发布时间:2023-06-19 09:40:06

技术领域

本发明涉及压桩施工技术领域,具体为一种防淤堵排水预制桩及其施工方法。

背景技术

随着社会的发展,在基础设计施工中,钢筋混凝土预制桩的应用越来越广泛,然而在沉桩施工过程中由于挤土效应所产生的超静孔隙水压力一直困扰着工程人员。沉桩后,由于桩身的挤土效应在周围土体中会产生超静孔隙水压力,正常施工过程中桩体周围孔隙水压力消散缓慢,土体固结后可能使桩侧受到向下的负摩阻力作用,从而降低桩的承载力。因此,为了减小施工中预制桩沉桩挤土所引起的上述负面影响,必须降低施工过程中由于挤土效应所产生的超静孔隙水压力,并加快其消散。所以,施工过程中地基的排水效果直接关系到沉桩质量的好坏,因此发展一种既能承载又能排水的预制桩显得尤为迫切。

通过公开专利检索,发现以下对比文件:

CN109914384A-公开了一种新型减压排水预制桩及施工方法,包括一种新型钢筋混凝土预制桩,采用模板制桩成型,其表面沿桩身轴向设有凹槽,凹槽内铺设有塑料排水带,用钢筋固定,第一节桩体的排水带底端设有连接环,在预制桩桩尖顶部设有挂钩,挂钩挂接在连接环上,用以固定排水带防止其在压桩过程中脱落,此新型预制桩可在压桩过程中及压桩后通过排水带排水来消散产生的超静孔隙水压力,加速地基的固结。

经分析,上述公开专利为申请人的前期研发成果,该专利对比于本申请存在诸多缺陷:1、桩身打压至土体内时土壤阻力极易破坏排水带,严重影响排水减压效果;2、排水带无法取出,只能与桩身一起留在桩孔内,造成环境污染。针对上述问题,申请人改进并研发了新一代防淤堵排水预制桩,其结构及功能均不同于上述专利的公开内容,故不影响本申请的新颖性。

发明内容

本发明的目的在于克服现有技术的不足之处,提供一种防淤堵排水预制桩及其施工方法,其结合桩基的承载能力和排水能力,使用新型模板制桩成型,把排水带铺设在桩身凹槽内并固定,而提供一种新型的减压排水预制桩及其施工工艺。该防淤堵排水预制桩强度和刚度比透水混凝土桩高,又具有减压排水的功能,可以加速地基的固结,同时还可以缩短工期,避免欢迎污染问题。

一种防淤堵排水预制桩,包括桩身、桩尖、套管及桩帽,其中桩身底部同轴固接桩尖,桩身外部滑动并同轴套装套管,桩身顶部同轴扣装桩帽,且桩身的外壁上制出有多道周向均布且轴向贯通桩身的凹槽;套管的底部顶压支撑在桩尖顶面上,套管的顶部顶压支撑在桩帽内;凹槽的内壁上铺设有排水带,且凹槽的内壁上制出有多个塞孔;塞孔内均固定插接有水溶性栓塞,该水溶性栓塞的中部穿透排水带。

而且,排水带上固装有多个连接环,该连接环内插接水溶性栓塞。

而且,桩身顶面与套管顶面平齐。

而且,桩身为方桩,该方桩的每个直边平面上制出1~2个凹槽。

而且,桩身为圆桩,该圆桩的周向外壁上制出2~5个凹槽。

而且,凹槽宽度大于排水带宽度,该凹槽宽度为12cm,且凹槽深度为3~5cm。

而且,排水带为多段固接接结构,且每段排水带的两端均固装有两个连接环;连接环的固装位置与塞孔一一对应。

而且,套管直径大于桩身截面直径1~2cm。

一种防淤堵排水预制桩的施工方法,包括以下步骤:

步骤1:在排水带两端设置好连接环,使用水溶性栓塞透过连接环插入塞孔内,使排水带固定在预制桩身凹槽内,而后在桩身上套装套筒,并用桩尖及桩帽封住套筒及桩身两端;

步骤2:桩机进入现场,用起吊机将预制桩整体吊起,由压桩机固定至设计桩位;

步骤3:压桩时需采用钢制桩帽使桩身与套管共同受力;

步骤4:接桩过程中应先进行桩身的连接,其次是排水带的搭接,最后则是套管的焊接;

步骤5:沉桩至设计标高后,桩机移至下一个桩位,拆除桩帽,由起吊机将当前桩位的套管起吊拔出,排水带开始排水工作;

步骤6:待排水固结完毕后,水溶性栓塞遇水溶解消散,将排水带拔出。

本发明的优点和技术效果是:

本发明的一种防淤堵排水预制桩及其施工方法,预制桩身外侧套有钢制套管,连接桩尖随桩一起压入,压桩过程中套管可防止桩身凹槽内排水带的淤堵,新型防淤堵塑料材质制成的排水带可在套管拔出后进行排水固结作业,待排水固结完毕后,水溶性栓塞消散溶解,可将排水带拔出,防止地基污染。

本发明的一种防淤堵排水预制桩及其施工方法,可大幅度加快由于沉桩所产生的超静孔隙水压力消散,桩套管与防淤堵排水带自身分别在沉桩过程中和排水过程中形成双重防淤堵效果,排水带与桩身连结一同压入地下,有效地把桩基的承载能力和排水能力结合起来,达到加快超静孔隙水压力消散,快速排水固结土体的目的。

附图说明

图1为本发明预制方桩结构俯视图;

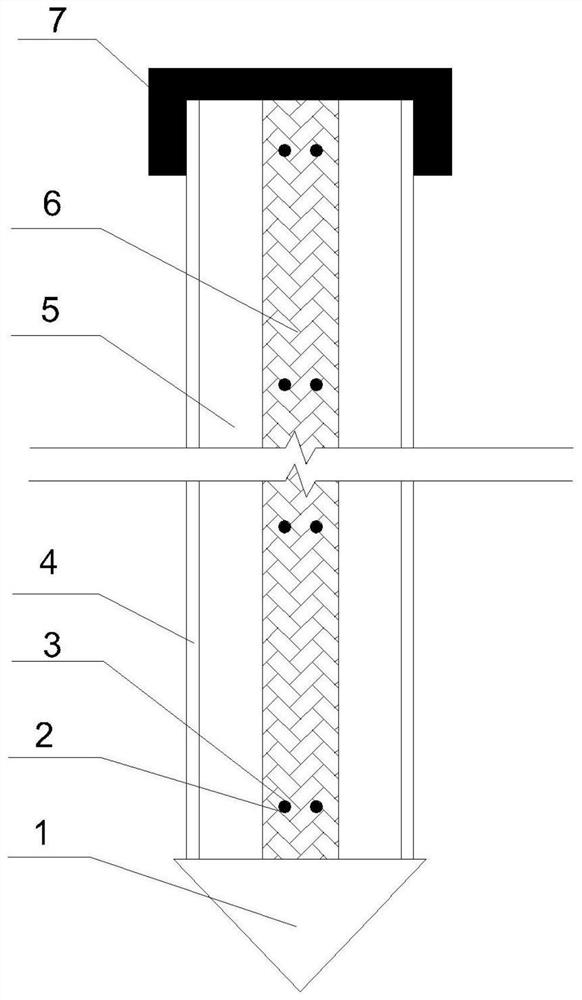

图2为本发明预制方桩立面示意图;

图3为本发明预制圆桩结构俯视图;

图4为本发明预制圆桩立面示意图;

图5为本发明的局部剖视图;

图6为本发明的施工工艺流程图;

图中标号:1-桩尖,2-水溶性栓塞,3-连接环,4-套管,5-桩身,6-排水带,7-桩帽,8-凹槽;9-塞孔。

具体实施方式

为能进一步了解本发明的内容、特点及功效,兹例举以下实施例,并配合附图详细说明如下。需要说明的是,本实施例是描述性的,不是限定性的,不能由此限定本发明的保护范围。

一种防淤堵排水预制桩,包括桩身5、桩尖1、套管4及桩帽7,其中桩身底部同轴固接桩尖,桩身外部滑动并同轴套装套管,桩身顶部同轴扣装桩帽,且桩身的外壁上制出有多道周向均布且轴向贯通桩身的凹槽8;套管的底部顶压支撑在桩尖顶面上,套管的顶部顶压支撑在桩帽内;凹槽的内壁上铺设有排水带6,且凹槽的内壁上制出有多个塞孔9;塞孔内均固定插接有水溶性栓塞2,该水溶性栓塞的中部穿透排水带。

而且,排水带上固装有多个连接环3,该连接环内插接水溶性栓塞。

而且,桩身顶面与套管顶面平齐。

而且,桩身为方桩,该方桩的每个直边平面上制出1~2个凹槽。

而且,桩身为圆桩,该圆桩的周向外壁上制出2~5个凹槽。

而且,凹槽宽度大于排水带宽度,该凹槽宽度为12cm,且凹槽深度为3~5cm。

而且,排水带为多段固接接结构,且每段排水带的两端均固装有两个连接环;连接环的固装位置与塞孔一一对应。

而且,套管直径大于桩身截面直径1~2cm。

一种防淤堵排水预制桩的施工方法,包括以下步骤:

步骤1:在排水带两端设置好连接环,使用水溶性栓塞透过连接环插入塞孔内,使排水带固定在预制桩身凹槽内,而后在桩身上套装套筒,并用桩尖及桩帽封住套筒及桩身两端;

步骤2:桩机进入现场,用起吊机将预制桩整体吊起,由压桩机固定至设计桩位;

步骤3:压桩时需采用钢制桩帽使桩身与套管共同受力;

步骤4:接桩过程中应先进行桩身的连接,其次是排水带的搭接,最后则是套管的焊接;

步骤5:沉桩至设计标高后,桩机移至下一个桩位,拆除桩帽,由起吊机将当前桩位的套管起吊拔出,排水带开始排水工作;

步骤6:待排水固结完毕后,水溶性栓塞遇水溶解消散,将排水带拔出。

为了更清楚地说明本发明的具体实施方式,下面提供一种实施例:

正如背景技术所介绍的,现有技术中往往把地基的排水能力和承载能力分开来执行,施工周期长,效率低下,为了解决如上的技术问题,本申请提出了一种防淤堵排水预制桩及其施工方法,有效的把桩基的排水能力和承载能力结合起来,加快超静孔隙水压力的消散,达到了加速地基固结,快速提高桩基承载力的目的。

具体技术方案如下:

防淤堵排水预制桩,使用特殊模板制备成桩,桩身设有轴向贯通的凹槽,凹槽内两端设有塞孔,水溶性栓塞通过排水带的连接环插入塞孔将其固定在桩身凹槽内,随套管一起压入。

进一步的,水溶性栓塞为固体水溶性材料聚乙烯醇,套管拔出后与水土接触,排水固结完毕后溶解消散。

进一步的,桩身凹槽两侧壁可增加与土的接触面积,提高桩侧摩阻力,进一步提高桩基的承载力。

进一步的,凹槽宽度为12cm,深度为4cm,沿桩身截面均匀分布;凹槽内塞孔的深为2cm,直径2cm,在桩身两端分别设置两个。

进一步的,排水带总长比桩身长200mm,使用滤膜内芯带平搭接的连接方法,搭接长度宜取200mm,最上节预制桩的排水带在砂垫层以上外露长度应大于200mm,用于水平向集水排水。

具体施工方法如下:

1、根据施工需要,确定钢筋混凝土预制桩的形状及尺寸,制作所需的模板,预制成桩。

2、在每段排水带两端分别设置两个并排的连接环,具体位置与预制桩凹槽内塞孔相对应,使用水溶性栓塞透过连接环插入塞孔,把排水带固定在预制桩凹槽内。

3、将预制桩身用起吊机吊起,由压桩机固定至设计桩位。

4、采用静力压桩机进行沉桩,若采用顶压式压桩机,则需使用钢制桩帽使桩身与套管共同受力下沉;若采用抱压式压桩机,则钢制套管受力使桩尖连同桩身一起下沉。当需要接桩时,则应先进行桩身的连接,其次是排水带的搭接,最后则是套管的焊接。

5、沉桩至设计标高后,桩机移至下一个桩位,由起吊机将当前桩位的套管起吊拔出,排水带开始排水工作。

6、沉桩后,待排水固结完毕,水溶性栓塞溶解消散,将排水带拔出,防止地基污染。

本发明的未述之处均采用现有技术中的成熟产品及成熟技术手段。

应当理解的是,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

- 一种防淤堵排水预制桩及其施工方法

- 一种可变形秸秆排水体及对淤泥地基防淤堵真空降水、异形桩固化加固的方法