一种基于型钢混凝土的风电机组基础承台

文献发布时间:2023-06-19 09:40:06

技术领域

本发明涉及塔筒技术领域,具体涉及一种基于型钢混凝土的风电机组基础承台。

背景技术

风力发电是可再生能源领域最成熟、最具规模开发条件和商业化发展前景的发电方式之一,同时在全球范围内风力资源分布广泛、储量丰富。根据GWEC的统计,截至2019年底,全球风电累计装机容量为651GW,相较2001年底增长超过26倍,年均复合增长率约为20.12%。截至目前,中国已成为世界规模最大的风电市场。根据中国风能协会的统计,全国风电累计装机容量为21亿千瓦,其中陆上风电累计装机2.04亿千瓦、海上风电累计装机593万千瓦,年发电量为4057亿千瓦时,占全国发电量的5.54%,成为仅次于火电和水电的第三大电力来源。

为了获取更大的风速,加速低风速区资源的开发,风电机组塔筒结构的高度需要大幅增加,同时对基础承台的承载要求也大幅提高。传统的混凝土承台钢筋用量巨大,钢筋绑扎困难,施工周期长,承台直径和占地面积较大。对于更大体型的风电机组,传统混凝土承台难以满足要求,同时施加的大幅预应力易造成承台底面的混凝土局部承压破坏。

发明内容

针对现有技术中的缺陷,本发明提供的一种基于型钢混凝土的风电机组基础承台,解决了传统混凝土承台钢筋用量巨大,钢筋绑扎困难,施工周期长,承台直径和占地面积较大的技术问题。

为了实现上述目的,本发明通过如下技术方案来实现:

一种基于型钢混凝土的风电机组基础承台,包括型钢骨架和混凝土包覆层,所述型钢骨架设置于混凝土包覆层内部,所述型钢骨架包括环向壁板和径向支梁,所述环向壁板有多个,多个所述环向壁板依次拼接封闭成环,每个所述环向壁板远离闭环中心一侧设有所述径向支梁;所述环向壁板包括第一腹板、第二腹板和第三腹板,所述第一腹板夹设于第二腹板和第三腹板之间,所述第二腹板位于第一腹板靠近闭环中心一侧并与第一腹板垂直,所述第三腹板位于第一腹板远离闭环中心一侧并与第一腹板垂直;所述第一腹板两端均设有环向连接端板,两个所述环向连接端板形成夹角,相邻两个所述环向壁板通过所述环向连接端板连接,所述第二腹板远离第一腹板一端设有内端板,所述第三腹板远离第一腹板一端设有外端板,所述外端板远离第三腹板一侧与所述径向支梁固定连接,所述径向支梁底部设有预埋桩。

可选地,所述环向壁板底部还设有底板,所述底板分别与第一腹板、第二腹板和第三腹板连接,所述底板上贯穿设有至少两根预埋锚杆。

可选地,所述底板包括第一角板、第二角板、第三角板和第四角板,所述第一角板夹设于第一腹板内侧与第二腹板左侧之间,所述第二角板夹设于第一腹板内侧与第二腹板右侧之间,所述第三角板夹设于第一腹板外侧与第三腹板左侧之间,所述第四角板夹设于第一腹板外侧与第三腹板右侧之间。

可选地,所述环向壁板底部设有混凝土垫层,所述预埋锚杆伸入混凝土垫层。

可选地,所述径向支梁包括肋板、下翼板和上翼板,所述肋板夹设于下翼板和上翼板之间,所述下翼板与地面平行,所述上翼板倾斜设置。

可选地,所述第一腹板两侧面、所述内端板远离第二腹板一面、所述外端板远离第三腹板一面以及所述上翼板远离肋板一面均设有多个栓钉。

可选地,所述第一腹板两侧面、所述内端板远离第二腹板一面、所述外端板远离第三腹板一面以及所述上翼板远离肋板一面均设有多个U型筋。

可选地,所述内端板远离第二腹板一侧设有预应力连接板,所述预应力连接板上设有预应力筋,所述预应力筋向上竖直贯穿混凝土包覆层。

可选地,所述预应力连接板至少同时与相邻两个内端板焊接。

可选地,所述预应力连接板至少设有三个,三个所述预应力连接板绕闭环中心均匀分布。

由上述技术方案可知,本发明的有益效果:

本发明提供的一种基于型钢混凝土的风电机组基础承台,

本发明提供的一种基于型钢混凝土的风电机组基础承台,包括型钢骨架和混凝土包覆层,所述型钢骨架设置于混凝土包覆层内部,所述型钢骨架包括环向壁板和径向支梁,所述环向壁板有多个,多个所述环向壁板依次拼接封闭成环,每个所述环向壁板远离闭环中心一侧设有所述径向支梁;所述径向支梁底部设有预埋桩。本申请提供的一种基于型钢混凝土的风电机组基础承台,结构刚度大,承载力高,抗疲劳性能优越,具有良好的力学性能,利于推动大功率风电机组的应用。施作承台时,以螺栓连接和焊接为主,仅需铺设混凝土垫层时捆扎钢筋,钢筋捆扎工作量小,施工方便,施工进度快。

附图说明

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例绘制。

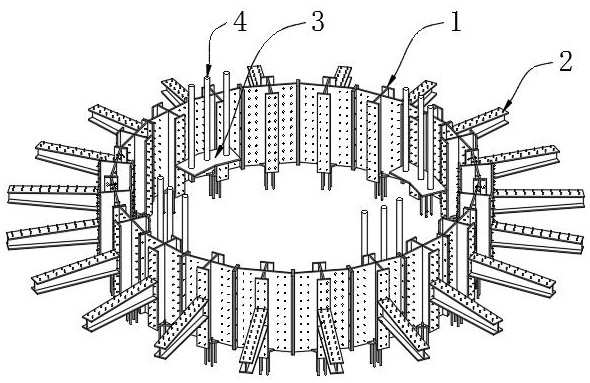

图1为型钢骨架的结构示意图;

图2为基础承台的结构示意图;

图3为环向壁板的俯视图;

图4为环向壁板的立体结构示意图;

图5为径向支梁的立体结构示意图;

图6为预应力连接板与预应力筋的结构示意图;

附图标记:

1-环向壁板、2-径向支梁、3-预应力连接板、4-预应力筋、5-混凝土垫层、6-混凝土包覆层;

11-第一腹板、12-第二腹板、13-第三腹板、14-环向连接端板、15-内端板、16-外端板、17-栓钉、18-底板、19-预埋锚杆、21-肋板、22-下翼板、23-上翼板。

具体实施方式

下面将结合附图对本发明技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本发明的技术方案,因此只作为示例,而不能以此来限制本发明的保护范围。

在本申请的描述中,需要理解的是,术语“左侧”、“右侧”、“内侧”、“外侧”、“径向”、“环向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本申请和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本申请的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。

请参阅图1-4,本发明提供的一种基于型钢混凝土的风电机组基础承台,包括型钢骨架和混凝土包覆层6,所述型钢骨架设置于混凝土包覆层6内部。所述型钢骨架包括环向壁板1和径向支梁2,所述环向壁板1有多个,多个所述环向壁板1依次拼接封闭成环,每个所述环向壁板1远离闭环中心一侧设有所述径向支梁2。所述环向壁板1包括第一腹板11、第二腹板12和第三腹板13,所述第一腹板11夹设于第二腹板12和第三腹板13之间,所述第二腹板12位于第一腹板11靠近闭环中心一侧并与第一腹板11垂直,所述第三腹板13位于第一腹板11远离闭环中心一侧并与第一腹板11垂直。所述第一腹板11两端均设有环向连接端板14,两个所述环向连接端板14形成夹角,相邻两个所述环向壁板1通过所述环向连接端板14连接。所述第二腹板12远离第一腹板11一端设有内端板15,所述第三腹板13远离第一腹板11一端设有外端板16,所述外端板16远离第三腹板13一侧与所述径向支梁2固定连接,所述径向支梁2底部设有预埋桩。通过设置第二腹板12和第三腹板13增加第一腹板11结构强度,通过设置内端板15和外端板16提高环向壁板1与混凝土包覆层6的接触面积和粘结性能,提高其牢固度。由于塔筒为中空设置,故基础承台的载荷集中在塔筒筒壁下方的环向区域,本申请所述的环向壁板1即对应设置于塔筒筒壁下方,所述径向支梁2与环向壁板1焊接,并在设置承台之前即设置预埋桩,在设置型钢骨架时将径向支梁2与预埋桩顶端抵接,以通过预埋桩传递上部塔筒载荷。

作为对上述方案的进一步改进,所述环向壁板1底部还设有底板18,所述底板18分别与第一腹板11、第二腹板12和第三腹板13连接,所述底板18上贯穿设有至少两根预埋锚杆19。具体地,所述环向壁板1底部设有混凝土垫层5,所述预埋锚杆19伸入混凝土垫层5,通过设置锚杆将环向壁板1与底部混凝土垫层5相固定,同时,锚杆与预埋桩共同分担上部载荷。一个实施例,请参阅图3,所述底板18包括第一角板、第二角板、第三角板和第四角板,所述第一角板夹设于第一腹板11内侧与第二腹板12左侧之间,所述第二角板夹设于第一腹板11内侧与第二腹板12右侧之间,所述第三角板夹设于第一腹板11外侧与第三腹板13左侧之间,所述第四角板夹设于第一腹板11外侧与第三腹板13右侧之间。使得底板18用于连接预埋锚杆19的同时,还作为第一腹板11与第二腹板12及第一腹板11与第三腹板13之间的加强筋用,增加了环向壁板1的结构稳定性。

作为对上述方案的进一步改进,请参阅图5,所述径向支梁2包括肋板21、下翼板22和上翼板23,所述肋板21夹设于下翼板22和上翼板23之间,所述下翼板22与地面平行,所述上翼板23倾斜设置。优选地,所述预埋桩顶面预留钢筋,所述预埋钢筋贯穿下翼板22后与径向支梁2捆扎,使得浇筑混凝土包覆层6时,径向支梁2与预埋桩牢固结合。

作为对上述方案的进一步改进,所述第一腹板11两侧面、所述内端板15远离第二腹板12一面、所述外端板16远离第三腹板13一面以及所述上翼板23远离肋板21一面均设有多个栓钉17和/或多个U型筋。通过设置栓钉17和/或U型筋以进一步提高环向壁板1与混凝土包覆层6的粘结性能,提高承台承载力和抗劈裂能力。

作为对上述方案的进一步改进,所述内端板15远离第二腹板12一侧设有预应力连接板3,所述预应力连接板3上设有预应力筋4,所述预应力筋4向上竖直贯穿混凝土包覆层6。所述预应力连接板3至少同时与相邻两个内端板15焊接。预应力连接板3与内端板15焊接为整体,可将预应力施加点的集中应力分散开,解决了预应力端头的混凝土局部受压破坏问题。所述预应力连接板3至少设有三个,三个所述预应力连接板3绕闭环中心均匀分布,以均匀分散载荷。

本发明相对于现有技术具有以下有益效果:

1、采用型钢混凝土承台代替传统的混凝土承台,增大了承台的承载力和整体刚度,同时减少了钢筋用量和湿作业工作量,所有构件均可以在加工厂预制,现场装配、焊接,施工速度大幅提升,在更大体型,更高功率的风电机组中具有广阔的应用空间;

2、承台底部采用预应力连接板和预应力筋,可解决预应力筋端头处混凝土局部承压问题,满足对塔筒施加更大预应力的要求;

3、型钢混凝土承台承载力高,整体性好,对于相同参数的风电机组系统,相较传统混凝土承台,型钢混凝土承台体型更小,所用材料更省;

4、环向壁板和径向支梁上设置栓钉或U型筋等抗剪连接件,能够有效地将型钢骨架与混凝土进行连接,提高承台承载力和抗劈裂能力。

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围,其均应涵盖在本发明的权利要求和说明书的范围当中。

- 一种基于型钢混凝土的风电机组基础承台

- 一种基于冷弯薄壁型钢的型钢混凝土结构