成对的动态平行板电容耦合等离子体

文献发布时间:2023-06-19 09:41:38

技术领域

本公开内容的实施方式大体涉及用于半导体晶片处理的设备。更特定地,本公开内容的实施方式涉及具有平行板电容耦合等离子体的处理腔室以及产生等离子体的方法。

背景技术

原子层沉积(ALD)和等离子体增强ALD(PEALD)是对高深宽比结构中的膜厚度和保形性提供控制的沉积技术。由于半导体工业中装置尺寸的不断减小,使用ALD/PEALD的兴趣和应用越来越多。在一些情况下,只有PEALD可满足所期望的膜厚度和保形性的规格。

半导体装置形成通常在含有多个腔室的基板处理平台中进行。在一些情况下,多腔室处理平台或群集工具的目的是在受控环境中顺序地在基板上执行两个或更多个处理。然而,在其他情况下,多腔室处理平台可仅在基板上执行单个处理步骤;附加腔室意欲最大化由平台处理基板的速率。在后一种情况下,在基板上执行的处理通常是批量处理,其中相对大量的基板(例如,25个或50个)同时在给定的腔室中处理。批量处理对于以经济上可行的方式在各个基板上执行太耗时的处理尤其有益,所述太耗时的处理诸如原子层沉积(ALD)处理和一些化学气相沉积(CVD)处理。

电容耦合等离子体(CCP)是一种经过充分验证的用以产生均匀等离子体的方法,并且对于许多用于半导体制造的等离子体处理应用是理想的。当CCP的电极的一个电极(该电极处通常放置硅晶片)需要在紧接处理之前和之后或在处理期间进行物理移动时,传统的布置需要将用于接地路径的电气连接在原位断开,使得实施几乎不可能。

因此,在本领域中对在平行板电容耦合等离子体中提供均匀等离子体以用于批量处理的设备存在需求。

发明内容

本公开内容的一或多个实施方式涉及一种处理腔室,包含至少两个等离子体站和晶片基座,所述晶片基座具有多个支撑表面以支撑各个晶片以进行处理。RF发生器连接到第一等离子体处理站中的第一电极和第二等离子体处理站中的第二电极,以形成顶部RF路径。在晶片基座的至少两个支撑表面之间存在连接件以形成底部RF路径。

本公开内容的一或多个实施方式涉及处理腔室,包含:多个处理站,围绕处理腔室的内部布置,多个处理站包含至少两个等离子体站;晶片基座,具有多个加热器,以支撑各个晶片以进行处理,加热器的数量等于处理站的数量;RF发生器,连接到第一等离子体处理站中的第一电极和第二等离子体处理站中的第二电极,以形成顶部RF路径;及连接件,在晶片基座的第一加热器和第二加热器之间,以形成底部RF路径。

本公开内容的进一步的实施方式涉及处理多个基板的方法。连接到第一等离子体处理站中的第一电极和第二等离子体处理站中的第二电极以形成顶部RF路径的RF发生器被供电。第一等离子体处理站包含第一支撑表面,且第二等离子体处理站包含第二支撑表面。在晶片基座的第一支撑表面和第二支撑表面之间存在连接件,以形成底部RF路径。

附图说明

为了可详细地理解本公开内容的上述特征的方式,可通过参考实施方式获得上面简要概述的本公开内容的更特定的描述,其中一些实施方式示于附图中。然而,应注意附图仅示出了本公开内容的典型实施方式,且因此不应认为是对其范围的限制,因为本公开内容可允许其他同等有效的实施方式。

图1示出了根据本公开内容的一或多个实施方式的批量处理腔室的截面图;

图2示出了根据本公开内容的一或多个实施方式的批量处理腔室的局部透视图;

图3示出了根据本公开内容的一或多个实施方式的批量处理腔室的示意图;

图4示出了根据本公开内容的一或多个实施方式的在批量处理腔室中使用的楔形气体分配组件的一部分的示意图;

图5示出了根据本公开内容的一或多个实施方式的批量处理腔室的示意图;

图6示出了根据本公开内容的一或多个实施方式的具有用于气体注入器插入件的开口的气体分配组件;

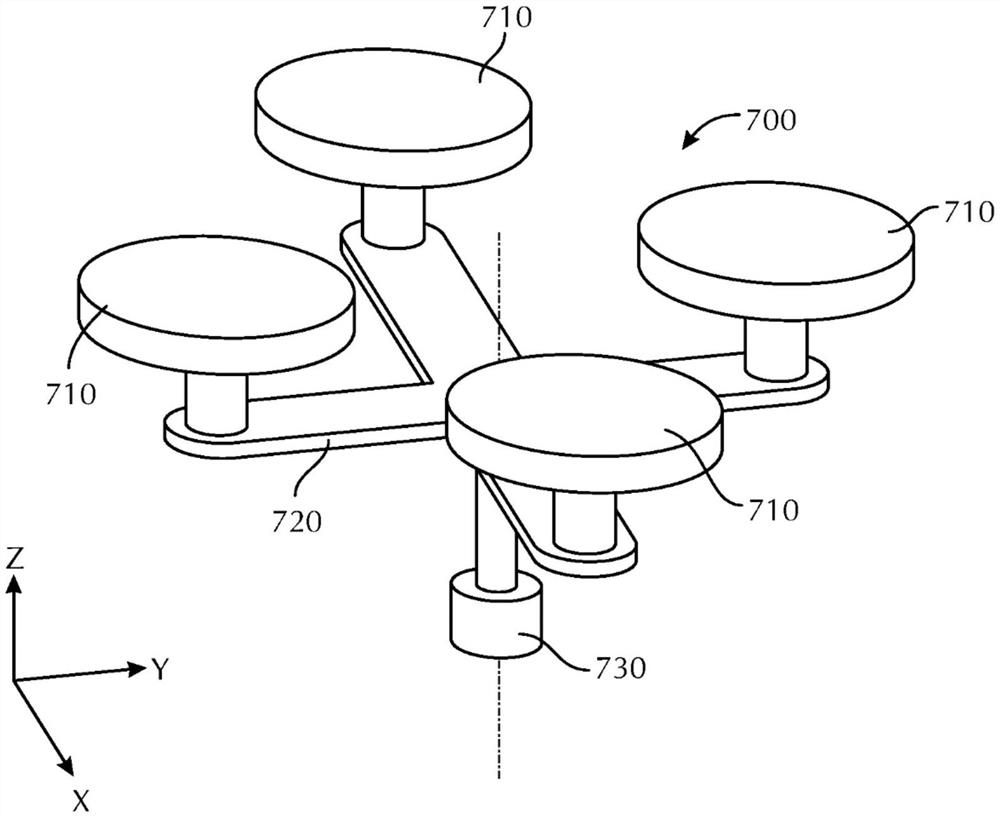

图7示出了根据本公开内容的一或多个实施方式的处理腔室的示意图;

图8示出了根据本公开内容的一或多个实施方式的处理腔室的示意图;

图9示出了根据本公开内容的一或多个实施方式的处理腔室的示意图;

图10示出了根据本公开内容的一或多个实施方式的处理腔室的示意图;

图11示出了根据本公开内容的一或多个实施方式的处理腔室的示意图;

图12示出了根据本公开内容的一或多个实施方式的处理腔室的示意图;及

图13示出了根据本公开内容的一或多个实施方式的处理腔室的示意图。

具体实施方式

在描述本公开内容的若干示例性实施方式之前,应理解本公开内容不限于以下描述中阐述的构造或处理步骤的细节。本公开内容能够具有其他实施方式并且能够以各种方式实践或实施。

本文所用的“基板”、“基板表面”或类似者是指在其上执行处理的任何基板或形成在基板上的材料表面。例如,根据应用,可在其上执行处理的基板表面包括(但不限于)诸如硅、氧化硅、应变硅、绝缘体上硅(SOI)、碳掺杂的氧化硅、氮化硅、掺杂的硅、锗、砷化镓、玻璃、蓝宝石的材料和诸如金属、金属氮化物、金属合金和其他导电材料的任何其他材料。基板包括(但不限于)半导体晶片。可将基板暴露于预处理(pretreatment)工艺,以抛光、蚀刻、还原、氧化、羟基化(或以其他方式产生或接枝目标化学部分,以赋予化学官能性)、退火及/或烘烤基板表面。除了直接在基板本身的表面上进行处理之外,在本公开内容中,所揭露的任何膜处理步骤也可在基板上形成的底层上进行,如下面更详细地揭露的,且术语“基板表面”意指包括上下文所指出的这种底层。因此,例如,在已经将膜/层或部分膜/层沉积到基板表面上的情况下,新沉积的膜/层的暴露表面变成基板表面。给定的基板表面所包含的将取决于待沉积的材料以及所使用的特定化学物质。

如本说明书和附随的权利要求书中所使用的,术语“反应性化合物”、“反应性气体”、“反应性物种”、“前驱物”、“处理气体”及类似者可互换使用,以表示一种物质,该物质具有能够在表面反应(例如,化学吸附、氧化、还原)中与基板表面或基板表面上的材料反应的物种。例如,第一“反应性气体”可简单地吸附到基板的表面上并且可用于与第二反应性气体的进一步化学反应。

本文所用的“原子层沉积”或“循环沉积”是指顺序暴露两种或更多种反应性化合物,以在基板表面上沉积材料层。将基板(或基板的一部分)分别暴露于被引入处理腔室的反应区的两种或更多种反应性化合物。在时域ALD处理中,将每种反应性化合物的暴露分开一段时间延迟,以允许每种化合物在基板表面上黏附及/或反应,并接着从处理腔室清除。这些反应性化合物被说成是顺序地暴露于基板。在空间ALD处理中,基板表面(或基板表面上的材料)的不同部分同时暴露于两种或更多种反应性化合物,使得基板上的任何给定点基本上不同时暴露于多于一种的反应性化合物。如在本说明书和附随的权利要求书中所使用的,在此方面使用的术语“基本上”意指(如本领域技术人员将理解的),存在基板的一小部分可能由于扩散而同时暴露于多种反应性气体的可能性,且这种同时暴露是无意的。

如在本说明书和附随的权利要求书中所使用的,术语“派形”和“楔形”可互换使用,以描述作为圆的扇区的主体。例如,楔形段可为圆形或盘形结构的一部分,且多个楔形段可连接以形成圆形主体。扇区可定义为由圆的两个半径和相交弧包围的圆的一部分。派形段的内边缘可到达一个点或者可被截断为平坦边缘或圆形。在一些实施方式中,扇区可被定义为环(ring)或环带(annulus)的一部分。

基板的路径可垂直于气体口。在一些实施方式中,气体注入器组件的每一个包含多个细长气体口,多个细长气体口在基本垂直于由基板横穿的路径的方向上延伸,其中气体分配组件的前面基本平行于压板。如在本说明书和随附的权利要求书中所使用的,术语“基本上垂直”意指基板的一般移动方向是沿着与气体口的轴线大致垂直(例如,约45°至90°)的平面。对于楔形气体口而言,气体口的轴线可被认为是界定为沿着口的长度而延伸的口的宽度的中点的线。

图1显示了处理腔室100的横截面,处理腔室100包括气体分配组件120(也称为注入器或注入器组件)及基座组件140。气体分配组件120是处理腔室中使用的任何类型的气体输送装置。气体分配组件120包括面向基座组件140的前表面121。前表面121可具有任何数量或种类的开口,以将气流朝基座组件140输送。气体分配组件120还包括外周边缘124,在所示实施方式中,外周边缘124是基本上圆形的。

所使用的气体分配组件120的具体类型可根据使用的特定处理而变化。本公开内容的实施方式可与其中基座和气体分配组件之间的间隙被控制的任何类型的处理系统一起使用。尽管可采用各种类型的气体分配组件(例如,喷头),但是本公开内容的实施方式对于具有多个基本平行的气体通道的空间ALD气体分配组件可能是特别有用的。如在本说明书和附随的权利要求书中所使用的,术语“基本平行”意指气体通道的细长轴线在相同的总体方向上延伸。气体通道的平行度可能存在轻微的缺陷。多个基本平行的气体通道可包括至少一个第一反应气体A通道、至少一个第二反应气体B通道、至少一个净化气体P通道及/或至少一个真空V通道。从(多个)第一反应气体A通道、(多个)第二反应气体B通道和(多个)净化气体P通道流出的气体被引向晶片的顶表面。一些气流水平地移过晶片的表面并通过净化气体P通道离开处理区域。从气体分配组件的一端向另一端移动的基板将依次暴露于每种处理气体,从而在基板表面上形成层。

在一些实施方式中,气体分配组件120是由单个注入器单元制成的刚性固定体。在一或多个实施方式中,气体分配组件120由多个单独的扇区(例如,注入器单元122)构成,如图2所示。单件主体或多扇区主体都可与所描述的本公开内容的各种实施方式一起使用。

基座组件140位于气体分配组件120下方。基座组件140包括顶表面141和顶表面141中的至少一个凹槽142。基座组件140还具有底表面143和边缘144。凹槽142可为任何合适的形状和尺寸,这取决于被处理的基板60的形状和尺寸。在图1所示的实施方式中,凹槽142具有平坦的底部以支撑晶片的底部;但是,凹槽的底部可变化。在一些实施方式中,凹槽具有围绕凹槽的外周边缘的台阶区域,其尺寸设计成支撑晶片的外周边缘。由台阶支撑的晶片的外周边缘的量可根据例如晶片的厚度和已经存在于晶片的背侧上的特征的存在而变化。

在一些实施方式中,如图1所示,基座组件140的顶表面141中的凹槽142的尺寸设计成使得支撑在凹槽142中的基板60具有与基座140的顶表面141基本上共面的顶表面61。如本说明书和附随的权利要求书中所使用的,术语“基本上共面”是指晶片的顶表面和基座组件的顶表面在±0.2mm内共面。在一些实施方式中,顶表面在±0.15mm、±0.10mm或±0.05mm内共面。一些实施方式的凹槽142支撑晶片,使得晶片的内径(ID)位于距基座的中心(旋转轴线)约170mm至约185mm的范围内。在一些实施方式中,凹槽142支撑晶片,使得晶片的外径(OD)位于距基座的中心(旋转轴线)约470mm至约485mm的范围内。

图1的基座组件140包括支撑柱160,支撑柱160能够提升、降低和旋转基座组件140。基座组件可包括加热器或气体管线,或支撑柱160的中心内的电气部件。支撑柱160可为增加或减小在基座组件140和气体分配组件120之间的间隙,从而将基座组件140移动到适当的位置的主要手段。基座组件140还可包括微调致动器162,微调致动器162可对基座组件140进行微调,以在基座组件140和气体分配组件120之间产生预定间隙170。在一些实施方式中,间隙170的距离在约0.1mm至约5.0mm的范围中,或在约0.1mm至约3.0mm的范围中,或在约0.1mm至约2.0mm的范围中,或在约0.2mm至约1.8mm的范围中,或在约0.3mm至约1.7mm的范围中,或在约0.4mm至约1.6mm的范围中,或在约0.5mm至约1.5mm的范围中,或在约0.6mm至约1.4mm的范围中,或在约0.7mm至约1.3mm的范围中,或在约0.8mm至约1.2mm的范围中,或在约0.9mm至约1.1mm的范围中,或约1mm。

图中所示的处理腔室100是转盘式腔室,其中基座组件140可保持多个基板60。如图2所示,气体分配组件120可包括多个单独的注入器单元122,每个注入器单元122能够在注入器单元下方移动晶片时在晶片上沉积膜。两个派形注入器单元122被图示为定位在基座组件140的大致相对侧上并且在基座组件140上方。仅出于说明性目的图示了这个数量的注入器单元122。将理解的是,可包括更多或更少的注入器单元122。在一些实施方式中,存在足够数量的派形注入器单元122,以形成符合基座组件140的形状的形状。在一些实施方式中,单独的派形注入器单元122的每一个可在不影响任何其他注入器单元122的情况下独立地移动、移除及/或更换。例如,可升高一个区段以允许机器人进入在基座组件140和气体分配组件120之间的区域,以装载/卸载基板60。

具有多个气体注入器的处理腔室可用于同时处理多个晶片,使得晶片经历相同的处理流程。例如,如图3所示,处理腔室100具有四个气体注入器组件和四个基板60。在处理开始时,基板60可定位在注入器组件30之间。旋转17基座组件140 45°将导致在气体分配组件120之间的每个基板60被移动到气体分配组件120以用于膜沉积,如气体分配组件120下方的虚线圆圈所示。另外45°的旋转将使基板60移动远离注入器组件30。利用空间ALD注入器,在晶片相对于注入器组件移动期间,膜沉积在晶片上。在一些实施方式中,基座组件140以增量的方式旋转,这防止基板60在气体分配组件120下方停止。基板60和气体分配组件120的数量可相同或不同。在一些实施方式中,正在处理的晶片的数量与气体分配组件一样。在一或多个实施方式中,正在处理的晶片的数量是气体分配组件的数量的一部分或整数倍。例如,若有四个气体分配组件,则有4x个晶片正被处理,其中x是大于或等于1的整数值。

图3中图示的处理腔室100仅仅代表一种可能的配置,而不应被视为限制本公开内容的范围。这里,处理腔室100包括多个气体分配组件120。在所示的实施方式中,有四个气体分配组件(也称为注入器组件30)围绕处理腔室100均匀地间隔开。所示的处理腔室100是八边形的,然而,本领域技术人员将理解这是一种可能的形状,而不应视为限制本公开内容的范围。所示的气体分配组件120是梯形的,但可为单个圆形部件或由多个派形区段组成,如图2所示。

图3中所示的实施方式包括装载锁定腔室180或类似缓冲站的辅助腔室。这个腔室180连接到处理腔室100的一侧,以允许例如基板(也称为基板60)从处理腔室100装载/卸载。晶片机器人可定位在腔室180中,以将基板移到基座上。

转盘(例如,基座组件140)的旋转可为连续的或不连续的。在连续处理中,晶片不断旋转,使得它们依次暴露于每个注入器。在不连续处理中,晶片可移动到注入器区域并停止,并接着移动到在注入器之间的区域84并停止。例如,转盘可旋转,使得晶片从注入器间的区域移动穿过注入器(或者在注入器附近停止)并且到达下一个注入器间的区域,其中转盘可再次暂停。在注入器之间的暂停可为在每个层沉积(例如,暴露于等离子体)之间的额外处理步骤提供时间。

图4图示了气体分配组件220的扇区或部分,其可被称为注入器单元122。注入器单元122可单独使用或与其他注入器单元组合使用。例如,如图5所示,四个图4的注入器单元122被组合以形成单个气体分配组件220。(为清楚起见,未示出分隔四个注入器单元的线。)尽管除了净化气体口155和真空口145之外,图4的注入器单元122还具有第一反应气体口125和第二反应气体口135两者,但注入器单元122不需要所有这些部件。

参照图4和图5两者,根据一或多个实施方式的气体分配组件220可包含多个扇区(或注入器单元122),其中每个扇区相同或不同。气体分配组件220位于处理腔室内,并包含在气体分配组件220的前表面121中的多个细长气体口125、135、145。多个细长气体口125、135、145和真空口155从邻近内周边缘123的区域朝向邻近气体分配组件220的外周边缘124的区域延伸。所示的多个气体口包括第一反应气体口125、第二反应气体口135、围绕第一反应气体口和第二反应气体口的每一者的真空口145及净化气体口155。

然而,参考图4或图5中所示的实施方式,当说到口从至少内周边区域附近延伸到至少外周边区域附近时,口可不仅仅径向地从内部区域延伸到外部区域。当真空口145围绕反应气体口125和反应气体口135时,口可切向地延伸。在图4和图5所示的实施方式中,楔形反应气体口125、135在所有边缘上(包括邻近内周边区域和外周边区域)由真空口145包围。

参见图4,当基板沿路径127移动时,基板表面的每个部分暴露于各种反应气体。遵循路径127,基板将暴露于或“看到”净化气体口155、真空口145、第一反应气体口125、真空口145、净化气体口155、真空口145、第二反应气体口135和真空口145。因此,在图4所示的路径127的终端处,基板已经暴露于来自第一反应气体口125和第二反应气体口135的气流以形成层。所示的注入器单元122形成四分之一圆,但可更大或更小。图5中所示的气体分配组件220可被认为是四个图4的注入器单元122串联连接的组合。

图4的注入器单元122图示了分隔反应气体的气幕150。术语“气幕”用于描述将反应气体分隔以免混合的气流或真空的任何组合。图4所示的气幕150包含与第一反应气体口125紧邻的真空口145的部分、中间的净化气体口155和与第二反应气体口135紧邻的真空口145的一部分。气流和真空的这种组合可用于防止或最小化第一反应气体和第二反应气体的气相反应。

参见图5,来自气体分配组件220的气流和真空的组合分隔出多个处理区域250。处理区域大致围绕各个反应气体口125、135界定,其中气幕150在250之间。图5所示的实施方式构成八个单独的处理区域250,其间具有八个单独的气幕150。处理腔室可具有至少两个处理区域。在一些实施方式中,存在有至少三个、四个、五个、六个、七个、八个、九个、10个、11个或12个处理区域。

在处理期间,基板可在任何给定时间暴露于多于一个处理区域250。然而,暴露于不同处理区域的部分将具有将两者分开的气幕。例如,若基板的前缘进入包括第二反应气体口135的处理区域,则基板的中间部分将位于气幕150下方,且基板的后缘将处于包括第一反应气体口125的处理区域中。

工厂界面280(其可为例如装载锁定腔室)图示为连接到处理腔室100。基板60被图示为重叠在气体分配组件220上,以提供参考框架。基板60通常可座落于基座组件上,以被保持在气体分配组件120(也称为气体分配板)的前表面121附近。基板60经由工厂界面280装载到处理腔室100中,装载到基板支撑件或基座组件上(参见图3)。基板60可图示位于处理区域内,因为基板位于第一反应气体口125附近并且位于两个气幕150a、150b之间。沿路径127旋转基板60将使基板绕处理腔室100逆时针移动。因此,基板60将暴露于第一处理区域250a到第八处理区域250h,包括其间的所有处理区域。对于绕处理腔室的每个循环,使用所示的气体分配组件,基板60将暴露于第一反应气体和第二反应气体的四个ALD循环。

批量处理器中的传统ALD序列(如图5的那样)维持分别来自空间分离的注入器的化学品A和B的流动,空间分离的注入器之间具有泵/净化部分。传统的ALD序列具有可能导致沉积膜的不均匀性的起始和结束模式(pattern)。发明人惊奇地发现在空间ALD批量处理腔室中执行的基于时间的ALD处理提供了具有更高均匀性的膜。暴露于气体A、没有反应气体、气体B、没有反应气体的基本处理将扫描注入器下的基板,以分别用化学品A和B浸透表面,以避免在膜中形成起始和结束模式形式。发明人惊奇地发现当目标膜厚度是薄的(例如,小于20个ALD循环)时,基于时间的方式特别有益,其中起始和结束模式对晶片内均匀性特性具有显著影响。发明人还发现产生SiCN、SiCO和SiCON膜的反应处理(如本文所述)不能通过时域处理完成。用于净化处理腔室的时间量导致材料从基板表面剥离。所描述的空间ALD处理不会发生剥离,因为在气幕下的时间很短。

因此,本公开内容的实施方式涉及包含具有多个处理区域250a-250h的处理腔室100的处理方法,其中每个处理区域由气幕150与相邻区域分离。例如,在图5中所示的处理腔室。根据气流的布置,处理腔室内的气幕和处理区域的数量可为任何合适的数量。图5所示的实施方式具有八个气幕150和八个处理区域250a-250h。气幕的数量通常等于或大于处理区域的数量。例如,若区域250a没有反应气流,而仅用作装载区域,则处理腔室将具有七个处理区域和八个气幕。

多个基板60定位在基板支撑件上,例如,图1和图2中所示的基座组件140。多个基板60围绕处理区域旋转以进行处理。通常,气幕150在整个处理中被使用(气体流动且真空开启),包括没有反应气体流到腔室中的期间。

第一反应气体A流到一或多个处理区域250中,同时惰性气体流到不具有流入其中的第一反应气体A的任何处理区域250。例如,若第一反应气体流至处理区域250b到处理区域250h中,则惰性气体将流至处理区域250a中。可通过第一反应气体口125或第二反应气体口135流动惰性气体。

处理区域内的惰性气体流可为恒定的或变化的。在一些实施方式中,反应性气体与惰性气体共同流动。惰性气体将充当载体和稀释剂。由于相对于载气而言反应性气体的量很小,因此共同流动可通过减小在相邻区域之间的压力差来更容易地平衡在处理区域之间的气体压力。

图6图示了具有四个注入器单元122和四个开口610的气体分配组件120的另一个实施方式。开口610可由注入器插入件(未图示)占据,注入器插入件将形成均匀的部件。在一些实施方式中,气体分配组件120具有温度受控的主体。例如,具有四个开口610和四个注入器单元122的所示大型部件可使用技术人员已知的流体通道或其他冷却/加热配置来冷却及/或加热。所示的开口610包括凸缘612,凸缘612经调整尺寸以支撑注入器插入件;然而,这仅仅是代表性的一种可能的配置,且不应被视为限制本公开内容的范围。

传统的方法和设备需要用于RF电流的良好接地路径。这排除了使用在多个CCP电极下物理移动的平台。在这种情况下,提供反电极(counter electrode),且放置晶片的平台的一侧的返回路径不必是RF返回路径的一部分。这可能导致难以在整个晶片之上产生均匀的等离子体(电位和离子密度)。

本公开内容的一些实施方式有利地提供具有串联电连接的一对电容耦合等离子体(CCP)源的设备。一些实施方式有利地提供CCP,其中一个等离子体源上的RF电流通过另一等离子体源返回。一些实施方式有利地提供了用以最小化或消除RF电流返回通过的外部接地路径的设备和方法,使其适合于其中难以确保良好的接地路径的机械动态等离子体腔室。

本公开内容的一些实施方式有利地提供了将一起移动的两个CCP平台配对并将一个CCP源用作另一个源的返回路线的设备和方法。一些实施方式提供了不具有将RF返回路径接合和断开的复杂布置的设备和方法。

在一些实施方式中,两个CCP源并联连接。底部RF路径彼此连接。RF功率施加到顶侧,彼此相差(out of phase)180度,并以推拉方式来回驱动RF电流。RF电流进入一个源,从底部离开该源,并从底部回到另一个源,且从另一个源的顶部电极离开。

源可由两个180°不同步操作的RF发生器驱动,或者由将经由平衡-不平衡转换器(balun)(同轴变压器、传统变压器等)给两侧馈电的一个发生器驱动。通过两个源的RF电流的连续性将允许改善两个源的同时操作。使用单个发生器可节省第二发生器和匹配电路的成本。

在图2和图3中图示的实施方式中,基座是单个导电体。在一些实施方式中,如图7所示,单独的基板支撑件710被使用并配置成像单个晶片基座700那样工作。四个单独的基板支撑件710连接到十字形基座基部720。基座基部720连接到马达730,马达730可提供一或多个z轴运动或θ运动(围绕z轴旋转)。所示的晶片基座700具有四个单独的基板支撑件710和适当形状的基座基部720;然而,技术人员将认识到可存在有具有适当形状的基座基部720的任何合适数量的基板支撑件710(例如,2个、3个、4个、5个、6个等)。

每个基板支撑件710可独立于其他基板支撑件710被加热/冷却。这允许每个基座上的晶片根据在z轴周围的任何给定位置处发生的特定处理/反应而单独地温度受控。例如,处理工具可具有四个单独的处理区域,使得每个晶片在基座上移动到一些或所有处理区域,以进行多个反应和处理。

参照图8-图13,本公开内容的一或多个实施方式涉及提供均匀等离子体的处理腔室800和方法。在图8中,可如图所示在串联电路中使用一对固定电极820a、820b和一对移动电极(图示为移动加热器810a、810b)。尽管所示实施方式使用移动加热器,但是本公开内容不限于这种设备。通常,本公开内容涉及通过连接接地路径并协调相位,使得不需要物理接地而在两个或更多个源上产生等离子体的方法。在图6和图7中所示的实施方式中,可存在有两个或四个等离子体注入器(喷头),其中两个可使用本文描述的相位协调同时点燃。可在电极820a和加热器810a之间点着等离子体815a,且同时在电极820b和加热器810b之间点着另一等离子体815b。加热器810a、810b可然后移动,使得电极820a和加热器810b配对,反之亦然。可再次点亮这两个等离子体。同一发生器830和匹配组835用于为两个串联的等离子体供电。不受任何特定操作理论的束缚,相信使两个等离子体串联确保两个等离子体同时点燃且相同的电流通过两对电极,且因此两个晶片具有相似的暴露。通过在电极之间交替并确保两个晶片的平均效果。同轴电缆840连接与加热器一起移动的两个加热器810a、810b电极,因此在物理RF连接中没有相对运动。将RF部件减少到一个发生器830和一个匹配组835降低了成本和复杂性,同时确保了晶片与晶片的一致。

在图8中所示的实施方式中,同轴电缆840嵌入在基座基部720内。同轴电缆840可连接到加热器并以技术人员已知的任何合适的方式布线。同轴电缆840包含内导体842和外导体846,在它们之间具有绝缘体844。

图9图示了具有基板支撑件910a、910b和电极920a、920b的处理腔室900的示意图。具有合适的匹配电路935的RF源930耦接到电极920a和电极920b。基板支撑件910a、910b(在一些实施方式中为加热器)和同轴电缆940形成电路的底部,使得电流950在一个方向上从RF源930流回RF源930。显示电流950的箭头具有细线以区分电流950和像电流(imagecurrent)960。如技术人员将认识到的,箭头的方向将随着RF电流的振荡而改变。

在所示实施方式中,顶部RF路径(通过RF发生器930连接920a至920b)是开放连接。底部RF路径(连接支撑件910a到支撑件910b由同轴电缆940和连接件970完成,以形成供像电流960流动的完整路径。RF源930经由变压器耦接的平衡-不平衡转换器而耦接到电极。平衡-不平衡转换器可用于将发生器的输出转换为平衡输出。

图10示出了处理腔室1000的另一个实施方式。这里,同轴线1040连接底部1002的部件(支撑件1010a、1010b),且同轴线1041通过RF发生器1030连接电极1020a和1020b。馈送到一个等离子体源(电极1020a、1020b)的RF电流将经由另一个源返回。这将产生像电流1060,像电流1060可使处理区域内的RF场不对称(skew)。使用同轴路径来完成整个圆可帮助形成对称的电流分布但是具有沿着壁并且越过在处理腔室1000的顶部1001和底部1002之间的间隙1005的电流1050(可为位移电流或无功电流(reactive current))。一些实施方式的间隙在约0.1mm至约5mm的范围中,或在约0.5mm至约2mm的范围中,或约1mm。

图11示出了处理腔室1100的另一个实施方式。类似于图9,图11所示的实施方式具有连接底部部件(基板支撑件1110a,1110b)的同轴线1140,而开放线1141连接顶部部件(电极1120a、1120b和RF发生器1130)。同轴线也可用于连接顶部部件。这里,添加调谐元件1147a、1147b以将虚拟接地带到电极。相信这将降低在电极和周围金属结构1108之间的电压,并使在那些区域中引发放电的机会最小化。调谐元件1147a、1147b降低在基座(基板支撑件1110a、1110b)与周围金属结构1108之间的电压,以减少寄生等离子体。

图12示出了具有介电断路器(dielectric break)1270的处理腔室1200的另一个实施方式。腔室的顶部以与图11中所示的方式类似的方式连接。腔室的底部部分的不同之处在于包括介电断路器1270。基板支撑件1210a通过具有平衡-不平衡转换器1247a、1247b的同轴线1240而连接到基板支撑件1210b。介电间隔件1270分隔基板支撑件1210a、1210b,从而减小腔室的底部中的像电流。不受任何特定操作理论的束缚,相信提供介电断路器台消除对沿腔室的壁的路径的需求。这可导致在部件的表面之间产生电压差。

介电断路器1270可为技术人员已知的任何合适的材料。合适的介电材料包括(但不限于)石英、陶瓷和

图13示出了具有非同轴底部路径的处理腔室1300的另一实施方式。RF发生器1330将电极1320a与电极1320b连接。形成底部路径而没有将基板支撑件1310a与基板支撑件1310b连接的同轴线。调谐元件1347a、1347b连接到外导体,从而在没有同轴线的情况下为像电流提供返回路径。

本公开内容的另外的实施方式涉及具有至少两个等离子体站的处理腔室。如以这种方式所使用的,等离子体站具有可用于产生等离子体的电极、喷头或气体分配系统。等离子体站可为单独的区域(如图7-图8的实施方式中那样),或批量处理腔室的分隔部分(诸如图1-图6中所示的处理腔室)。

再次参见图8-图13,处理腔室800包括具有多个支撑表面的晶片基座,以支撑各个晶片以进行处理。在图8中,支撑表面示为一对移动电极(示为移动加热器810a、810b)。

可在第一电极820a和第一支撑表面(加热器810a)之间点着等离子体815a,且同时在第二电极820b和第二支撑表面(加热器810b)之间点着等离子体815b。支撑表面(加热器810a、810b)可然后移动,使得第一电极820a和第二支撑表面(加热器810b)配对,反之亦然。可再次点着两个等离子体。同一RF发生器830和匹配组835用于为两个串联的等离子体供电。RF发生器830连接到第一等离子体站中的第一电极820a和第二等离子体站中的第二电极820b,以形成顶部RF路径。不受任何特定操作理论的束缚,相信使两个等离子体串联确保两个等离子体同时点燃并且相同的电流通过两对电极,且因此两个晶片具有相似的暴露。通过在电极之间交替并确保两个晶片的平均效果。同轴电缆840连接与加热器一起移动的两个加热器810a、810b电极,因此在物理RF连接中没有相对运动。将RF部件减少到一个发生器830和一个匹配组835降低了成本和复杂性,同时确保了晶片与晶片的一致。

在图8中所示的实施方式中,同轴电缆840嵌入在基座基部720内。同轴电缆840可连接到晶片基座的至少两个支撑表面(例如,加热器810a、810b),以形成底部RF路径。连接可以技术人员已知的任何合适的方式布线,包括(但不限于)同轴(coaxial)(同轴(coax))电缆。同轴电缆840包含内导体842和外导体846,在它们之间具有绝缘体844。

图9-图13中示出的每个实施方式适用于具有至少两个支撑表面和至少两个等离子体站的处理腔室。这些图示中的部件的布置类比于其中可移动加热器被更通用的支撑表面替换的部件的布置。支撑表面可包括可移动的加热器,但不限于这种方式。

本公开内容的另外的实施方式涉及处理多个基板的方法。所述方法包含为连接到第一等离子体处理站中的第一电极和第二等离子体处理站中的第二电极的RF发生器供电,以形成顶部RF路径。在电极供电期间,第一支撑表面位于第一等离子体处理站内,且第二支撑表面位于第二等离子体处理站中。第一支撑表面和第二支撑表面连接以形成底部RF路径。支撑表面可为可移动加热器或技术人员已知的任何其他基座类型部件。在一些实施方式中,方法进一步包含提供在第一电极和第二电极之间的连接件及/或第一支撑表面和第二支撑表面之间的连接件,如上面参考图9-图13所述。

在前述说明书中,已经参考本公开内容的特定示例性实施方式描述了本公开内容的实施方式。将显而易见的是,在不背离以下的权利要求书中阐述的本公开内容的实施方式的更广泛的精神和范围的情况下,可对其进行各种修改。因此,说明书和附图应被视为说明性的而非限制性的。

- 成对的动态平行板电容耦合等离子体

- 一种非平行板式电容耦合等离子体化学气相沉积方法