一种MBR帘式膜成型系统

文献发布时间:2023-06-19 09:44:49

技术领域

本发明涉及MBR帘式膜生产制造技术领域,具体涉及一种MBR帘式膜成型系统。

背景技术

在污水处理,水资源再利用领域,MBR又称膜生物反应器(Membrane Bio-Reactor),是一种由膜分离单元与生物处理单元相结合的新型水处理技术。按照膜的结构可分为平板膜、管状膜和中空纤维膜等 ,按膜孔径可划分为微滤膜、超滤膜、纳滤膜、反渗透膜等。

在现有的MBR中空纤维膜结构中,膜丝大多采用成束的无规则堆叠在一起最后灌胶密封制作而成,在其使用过程中长期置于污水中,容易被长径比较大的杂物或其他污染物缠绕导致膜丝通量下降,影响使用效果,经过研究生产一种MBR帘式膜将膜丝按标准间距有序排列在一起将大大减小污染物对膜丝通透性的影响,现在还缺少一种生产这种帘式膜的成型系统。

发明内容

本发明的目的在于提供一种MBR帘式膜成型系统,解决了现有MBR帘式膜无法进行排丝生产成型的技术问题。本发明提供的诸多技术方案中的优选技术方案所能产生的诸多技术效果详见下文阐述。

为了达到上述目的,本发明采用如下技术方案:

一种MBR帘式膜成型系统,包括送丝装置、第一排丝杆、第二排丝杆、第三排丝杆、排丝台和安装在排丝台上的多个排丝夹具以及灌胶模具;其中:

所述送丝装置包括滚轮支架和安装在滚轮支架上的多个送丝滚轮,所述第一排丝杆和第二排丝杆分别通过排丝杆支架设置在送丝装置和第三排丝杆之间,所述第三排丝杆安装在排丝台一端,所述第一排丝杆、第二排丝杆和第三排丝杆上均设有多个孔径大小相同的膜丝孔,所述第一排丝杆上膜丝孔的间距大于第二排丝杆上膜丝孔的间距,所述第二排丝杆上膜丝孔的间距大于第三排丝杆上膜丝孔的间距;

所述灌胶模具包括用于固定膜丝的排丝夹具和加热垫板以及加热板,所述排丝夹具还包括上压板和下压板,膜丝固定在上压板和下压板之间,所述上压板和下压板之间通过锁紧螺母和锁紧螺栓连接,所述上压板和下压板之间还设有多个定位螺钉,所述排丝夹具上还设有中空区用于灌胶,所述加热垫板分别安装在排丝夹具的上下两侧,所述加热板通过胶层设置在加热垫板的上下两侧,所述加热板之间通过定位棒固定。

优选地,所述第一排丝杆、第二排丝杆和第三排丝杆上膜丝孔中心在同一水平线上。

优选地,所述第一排丝杆和第二排丝杆通过排丝杆支架上的凹槽或螺栓安装在排丝杆支架上。

优选地,所述第三排丝杆通过螺栓安装在排丝台上。

优选地,所述送丝装置和第三送丝杆之间还可设置多个膜丝孔间距依次变小的排丝杆。

优选地,所述排丝夹具的中空区可根据实际需要调节中空区的长度。

优选地,所述排丝夹具上压板和下压板上设有相互对应的膜丝槽。

基于上述技术方案,可产生如下技术效果:

本发明实施例提供的一种MBR帘式膜成型系统,可用于生产一种MBR帘式膜。本发明一种MBR帘式膜成型系统通过多个送丝装置上的滚轮将膜丝依次牵引到第一排丝杆、第二排丝杆和第三排丝杆,由于前后排丝杆上膜丝孔间距变化,膜丝经过不同排丝杆上的膜丝孔逐渐改变膜丝之间的距离,进行规则排列,使膜丝之间的距离同一标准,再通过排丝夹具对排列好的膜丝进行定位和切断分离,切断分离后,再单独对排丝夹具使用灌胶模具进行灌胶,使帘式膜定型,解决了现有MBR帘式膜无法进行排丝生产成型的技术问题。本发明结构简单、工艺步骤合理、避免了无规则排列的膜丝缠结导致的过滤效率降低,实现了对膜丝的帘式排列量产。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

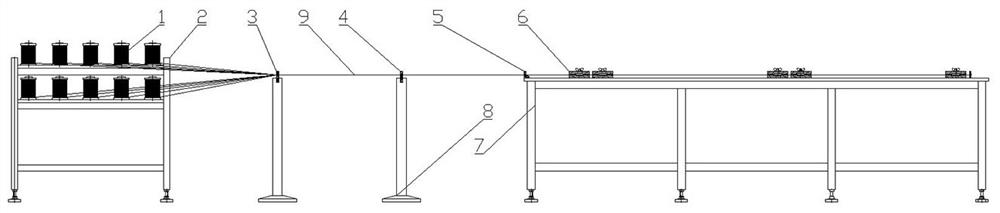

图1 为本发明整体结构示意图(正视图);

图2为本发明整体结构示意图(侧视图);

图3为本发明送丝装置与第一排丝杆膜丝连接示意图;

图4 为本发明第二送丝杆与第三排丝膜丝连接示意图;

图5 为本发明灌胶模具整体结构示意图;

图6 为本发明排丝夹具结构示意图;

图7 为本发明排丝夹具夹丝示意图;

图8 为本发明灌胶模具内部结构示意图;

图中:1、送丝滚轮;2、滚轮支架;3、第一排丝杆;4、第二排丝杆;5、第三排丝杆;6、排丝夹具;6-1、上压板;6-2、下压板;6-3、锁紧螺母;6-4、锁紧螺栓;6-6、定位螺钉;6-7、中空区;6-8、加热垫板;6-9、胶层;6-10、加热板;6-11、定位棒;7、排丝台;8、排丝杆支架;9、膜丝。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将对本发明的技术方案进行详细的描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所得到的所有其它实施方式,都属于本发明所保护的范围。

下面结合附图对本发明做进一步的描述,但本发明的保护范围不局限于以下所述。

如图1-8所示:

本发明提供了一种MBR帘式膜成型系统,包括送丝装置、第一排丝杆3、第二排丝杆4、第三排丝杆5、排丝台7和安装在排丝台7上的多个排丝夹具6以及灌胶模具;其中:

所述送丝装置包括滚轮支架2和安装在滚轮支架2上的多个送丝滚轮1,所述第一排丝杆3和第二排丝杆4分别通过排丝杆支架8设置在送丝装置和第三排丝杆5之间,所述第三排丝杆5安装在排丝台7一端,所述第一排丝杆3、第二排丝杆4和第三排丝杆5上均设有多个孔径大小相同的膜丝孔,所述第一排丝杆3上膜丝孔的间距大于第二排丝杆4上膜丝孔的间距,所述第二排丝杆4上膜丝孔的间距大于第三排丝杆5上膜丝孔的间距;

所述灌胶模具包括用于固定膜丝9的排丝夹具和加热垫板6-8以及加热板6-10,所述排丝夹具还包括上压板6-1和下压板6-2,膜丝9固定在上压板6-1和下压板6-2之间,所述上压板6-1和下压板6-2之间通过锁紧螺母6-3和锁紧螺栓6-4连接,所述上压板6-1和下压板6-2之间还设有多个定位螺钉6-6,所述排丝夹具上还设有中空区6-7用于灌胶,所述加热垫板6-8分别安装在排丝夹具的上下两侧,所述加热板6-10通过胶层6-9设置在加热垫板6-8的上下两侧,所述加热板6-10之间通过定位棒6-11固定。

作为可选地实施方式,所述第一排丝杆3、第二排丝杆4和第三排丝杆5上膜丝孔中心在同一水平线上。

作为可选地实施方式,所述第一排丝杆3和第二排丝杆4通过排丝杆支架8上的凹槽或螺栓安装在排丝杆支架8上。

作为可选地实施方式,所述第三排丝杆5通过螺栓安装在排丝台7上。

作为可选地实施方式,所述送丝装置和第三送丝杆5之间还可设置多个膜丝孔间距依次变小的排丝杆。

作为可选地实施方式,所述排丝夹具6的中空区6-7可根据实际需要调节中空区6-7的长度。

作为可选地实施方式,所述排丝夹具6上压板6-1和下压板6-2上设有相互对应的膜丝槽。

作为可选地实施方式,所述排丝夹具6还可通过滑轨或滑槽安装在排丝台7上。

作为可选地实施方式,每两个排丝夹具6为一帘式膜基组,每个基组之间采用裁切或剪切的方式对膜丝进行切断分离。

作为可选地实施方式,在灌胶时,对灌胶夹具6中夹紧的膜丝进行部分灌胶,露出两端,即灌胶夹具6的膜丝两端不灌胶,只对中空去6-7进行灌胶。

作为可选地实施方式,将从排丝装置中完成排丝的膜丝9放入排丝夹具,先打开上压板6-1将膜丝放在下压板6-2上,膜丝9放入完毕后盖上上压板6-1,通过定位螺钉6-6和锁紧螺栓6-4以及锁紧螺母6-3对排丝夹具进行固定和定位,并将排丝夹具放在加热垫板6-8上,使用加热板6-10对胶层6-9进行加热,使胶层6-9融化进入中空区6-7对膜丝9进行灌胶固定。

本发明一种MBR帘式膜成型系统的实施例和工作过程如下:

将膜丝放置在送丝装置上的送丝滚轮1上,再将膜丝依次穿过第一排丝杆3、第二送丝杆4和第三送丝杆5,由于第一排丝杆3、第二排丝杆4、第三排丝杆5上膜丝孔的间距依次变小,膜丝之间的间距也随之变小达到帘式膜的排流要求,最后通过第三排丝杆5的膜丝通过排丝夹具6夹紧,两个排夹具6之间夹紧膜丝后,在后一排丝夹具6与下一组帘式膜基组间进行切断分离,分离后,在对使用灌胶模具进行灌胶,待灌胶冷却后,形成一层帘式膜层。

以上所述仅是本发明的优选实施方式,应当理解本发明并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本发明的精神和范围,则都应在本发明所附权利要求的保护范围内。

- 一种MBR帘式膜成型系统

- 一种等腰梯形帘式MBR曝气支管及帘式MBR曝气装置