一种齿轮驱动摆动、液压增强挖掘力的挖斗

文献发布时间:2023-06-19 09:44:49

技术领域

本发明涉及一种齿轮驱动摆动、液压增强挖掘力的挖斗,并对斗齿、刃板总成结构进行优化设计,属于工程挖掘机技术领域。

背景技术

挖斗是挖掘机的重要部件,在工作时挖斗上下转动来实现挖掘物料和释放物料的功能。挖斗的上下转动主要依靠动臂上液压油缸的驱动,但在面对复杂工况时,上下转动受到限制,需要左右摆动扩大工作空间,传统的挖斗结构难以满足施工要求。挖斗工作的主要动力来自动臂上的液压油缸,挖掘力度有限,工作效率低。

刃板、斗齿通过焊缝连接的刃板总成部件,在挖斗工作时直接承受物料的作用力,是挖斗受力分布较复杂的位置。刃板角度的变化将影响各组成结构的应力分布,焊缝属于刃板总成部件中较容易发生破坏的结构,焊缝应力分布影响并决定挖斗的性能及使用寿命。

发明内容

针对上述技术的不足之处,本发明的目的是提供一种齿轮驱动摆动、液压增强挖掘力的挖斗,以实现左右摆动并增强挖掘力的挖斗。

一种齿轮驱动摆动、液压增强挖掘力的挖斗,包括挖斗本体、上固定板、平动齿条、半圆齿轮,所述半圆齿轮固定安装于齿轮中心轴上,所述平动齿条与半圆齿轮相互啮合,平动齿条的两端设置有一组第一液压油缸,第一液压油缸的一端与上固定板连接,另一端与平动齿条连接,第一液压油缸用于驱动平动齿条在水平方向做往复运动;所述挖斗本体上端前侧连接有下连接件,上固定板下端前侧固定有上连接件,下连接件与齿轮中心轴固定连接,齿轮中心轴穿过上连接件,且能够相对于上连接件转动;所述半圆齿轮能够在平动齿条带动下和齿轮中心轴一起转动,同时带动挖斗本体实现摆动。

进一步的,所述挖斗本体上端后侧与上固定板下端后侧之间设置有一组第二液压油缸,所述第二液压油缸与上固定板之间、第二液压油缸与挖斗本体之间都设有第一转动轴,挖斗本体与下连接件之间设置有第二转动轴。

进一步的,所述挖斗本体和上固定板之间设置有防尘罩,平动齿条、半圆齿轮、第一液压油缸、第二液压油缸均位于防尘罩内。

进一步的,所述平动齿条通过滑块的连接方式与上固定板连接。

进一步的,所述挖斗本体的下端部设置有刃板总成部件,刃板总成部件由刃板和焊接与刃板前沿的斗齿组成,所述刃板的前沿为斜面。优选的,所述刃板前沿的斜面与竖直面的夹角为15°~30°。

有益效果:在本发明中,平动齿条两端设有液压油缸,通过液压油缸的作用齿条可以左右往复运动,通过齿轮传动带动半圆齿轮的转动,使挖斗实现左右摆动,扩大挖斗可工作范围,能够在更复杂的工况中使用。在挖斗背部上方设置的液压油缸,可以作为挖斗额外的动力来源,挖斗在工作时可以获得更大的挖掘力并扩大挖掘范围,提高挖掘效率。对刃板总成部件的结构优化设计,可以使焊缝上承受更小的应力,提高刃板总成部件的使用寿命,从而提高挖掘机挖斗的使用寿命。

附图说明

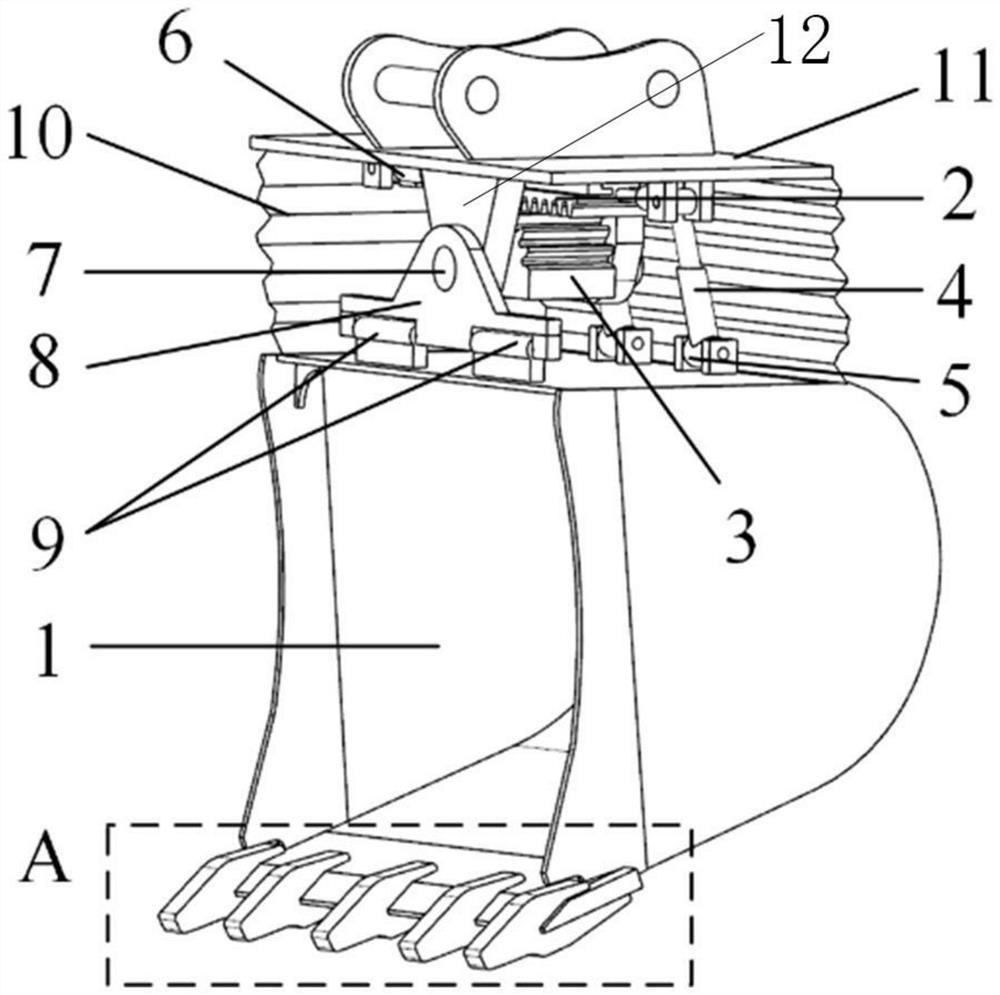

图1为挖斗的结构示意图;

图2为挖斗的右视图;

图3为挖斗的正视图;

图4a为刃板总成部件的结构示意图;

图4b为刃板前沿斜面与竖直面夹角的示意图;

图5a为刃板角度为30°、60°、90°对应的焊缝应力分布图;

图5b为刃板角度15°、30°、45°对应的焊缝应力分布图;

图中:1-挖斗本体,2-平动齿条,3-半圆齿轮,4-第二液压油缸,5-第一转动轴,6-第一液压油缸,7-齿轮中心轴,8-下连接件,9-第二转动轴,10-防尘罩,11-上固定板,12-上连接件;α-刃板前沿斜面与竖直面夹角,A-刃板总成部件,A1-斗齿,A2-焊缝,A3-刃板。

具体实施方式

下面将结合附图对本发明作进一步说明。

如图1至3,一种齿轮驱动摆动、液压增强挖掘力的挖斗,包括挖斗本体1、上固定板11、平动齿条2、半圆齿轮3,半圆齿轮3固定安装于齿轮中心轴7上,平动齿条2与半圆齿轮3相互啮合,平动齿条2的两端设置有一组第一液压油缸6,第一液压油缸6的一端与上固定板11连接,另一端与平动齿条2连接,第一液压油缸6用于驱动平动齿条2在水平方向做往复运动;挖斗本体1上端前侧连接有下连接件8,上固定板11下端前侧固定有上连接件12,下连接件8与齿轮中心轴7固定连接,齿轮中心轴7穿过上连接件12,且能够相对于上连接件12转动;半圆齿轮3能够在平动齿条2带动下和齿轮中心轴7一起转动,同时带动挖斗本体1实现摆动。

挖斗的主要动力来自在于挖掘机动臂上的液压油缸。本发明中,挖斗本体1上端后侧与上固定板11下端后侧之间设置有一组第二液压油缸4,对挖斗的挖掘力提供额外动力来源,驱动挖斗可以作用到更深的位置,扩大挖掘范围。第二液压油缸4与上固定板11之间、第二液压油缸4与挖斗本体1之间都设有第一转动轴5,挖斗本体1与下连接件8之间设置有第二转动轴9。

下连接件8与挖斗本体1之间的第二转动轴9,能够实现挖斗本体1的上下转动,转动方向如图2所示;第二液压油缸4与挖斗本体1之间的第一转动轴5可以在液压增强的过程中帮助挖斗转动更大的角度;半圆齿轮中心轴7与半圆齿轮3和下连接件8相互固定无转动,可以在半圆齿轮3转动的同时带动挖斗本体1的左右摆动。通过不同方向转动轴的设计,使挖斗在上下转动和左右摆动之间得到更好的配合,显著扩大挖斗工作范围。

挖斗本体1和上固定板11之间设置有防尘罩10,平动齿条2、半圆齿轮3、第一液压油缸6、第二液压油缸4均位于防尘罩10内。防止施工过程中物料进入结构内部对齿轮结构和液压油缸造成破坏。

平动齿条2通过滑块的连接方式与上固定板11连接,安装时从一侧装入,这种滑块结构便于平动齿条2的定位和预安装。

挖斗本体1的下端部设置有刃板总成部件,刃板总成部件A由刃板A3和焊接于刃板前沿的斗齿A1组成,斗齿A1与刃板A3之间为焊缝A2,刃板A3的前沿为斜面,对应的,斗齿A1与刃板A3前沿斜面接触处也为斜面,在斜面处的焊缝A2与斗齿A1、刃板A3的连接面同样为斜面。

图4a给出了刃板总成部件中一个斗齿和局部刃板的示意图,刃板前沿斜面与竖直面夹角示意图如图4b所示,定义刃板前沿斜面与竖直方向之间的夹角为α。在对刃板总成部件进行优化设计时,采用有限元模拟的方法,确定焊缝上应力分布最小时对应的刃板角度。本发明中对一个斗齿和局部刃板之间的焊接应力分布进行模拟,主要包括以下步骤:

a.建立具有不同刃板角度α的斗齿、刃板及焊缝三维模型;

b.将建立的三维模型在相同的载荷条件下进行有限元模拟;

c.对有限元分析的结果进行分析,选择最优的焊缝角度。

建立具有不同刃板角度的斗齿、刃板及焊缝三维模型的具体步骤如下:

(1)建立模型,根据斗齿、刃板及焊缝的形状参数建立三维模型;

(2)修改刃板角度,分别以刃板角度为30°、60°、90°建立斗齿、刃板及焊缝模型。对建立好的模型在相同载荷下进行有限元模拟,焊缝应力分布如图5(a)所示,当刃板角度为30°时,焊缝上的应力分布最小。

(3)根据步骤(2)模拟的结果,以刃板角度30°为基准,间隔15°修改刃板角度,建立斗齿、刃板及焊缝三维模型,在与步骤(1)相同载荷条件下对新建立三维模型进行静力学分析,焊缝上应力分布结果如图5b。

分析模拟结果,焊缝上应力分布如图5a和5b所示,刃板角度在15°~30°范围内时焊缝所受的应力最小,整个结构更稳定。α在15°~30°范围内是刃板角度的最优参数。

- 一种齿轮驱动摆动、液压增强挖掘力的挖斗

- 一种基于挖斗可摆动的挖机