凹面衍射光栅以及其制造方法、和光学装置

文献发布时间:2023-06-19 09:44:49

技术领域

本发明涉及凹面衍射光栅以及其制造方法,特别涉及使光分光、会聚的曲面衍射光栅以及利用其的光学装置。

背景技术

作为本技术领域的背景技术。作为搭载于分光光度计等光学装置的光学元件的曲面衍射光栅具有光的分光、会聚的两方的性能,能使部件件数少,能使装置的结构简便。

过去,在球面的凹面衍射光栅中,若使光栅槽的间隔为等间隔,则由于分光光聚光在罗兰圆上,因此能通过将检测器设置于罗兰圆上来使光学装置的性能提升。但担心会由于将检测器设置于罗兰圆上而使光学装置大型化。因此,通过使形成于凹面衍射光栅的光栅槽为不等间隔,能将聚光位置即检测器的设置场所从罗兰圆修正成近似的直线位置,能使光学装置小型化。为了实现这样的球面的凹面衍射光栅,例如提出专利文献1、专利文献2以及专利文献3记载的方法。

用在凸面基板以刻线机等机械刻印光栅槽的方法制作凹面衍射光栅的模,通过将刻印的光栅槽转印到树脂、金属等,来制造凹面衍射光栅。在球面的凹面衍射光栅中,如专利文献1记载的那样,通过使光栅槽的间隔为不等间隔来抑制分光光的像差。

另外,在专利文献2中,在凹面基板上使光栅槽的间隔为不等间隔地形成抗蚀剂,通过离子蚀刻形成层状型(矩形)光栅槽,来制作凹面衍射光栅。在专利文献3中,将具有锯齿形状的光栅槽的平面衍射光栅用凹凸面基板夹入,使变形,并接合到凸面基板上,来形成凹面衍射光栅的模。将该凹面衍射光栅的模转印到金属、树脂等来制作凹面衍射光栅。

先行技术文献

专利文献

专利文献1:JP特开昭55-13918号公报

专利文献2:JP特开2011-106842号公报

专利文献3:WO2016/059928号公报

发明内容

发明要解决的课题

在球面的凹面衍射光栅中,若使光栅槽的间隔为等间隔,分光光就会聚光在罗兰圆上,因此能通过将检测器设置在罗兰圆上来使光学装置的性能提升。但担心由于将检测器设置在罗兰圆上而使光学装置大型化。因此,能通过使形成于凹面衍射光栅的光栅槽为不等间隔,来将聚光位置即检测器的设置场所从罗兰圆修正成近似的直线位置,能使光学装置小型化,但有以下所示的课题。

在专利文献1记载的凹面衍射光栅的制造方法中,若用在凸面基板以刻线机等机械进行刻印的方法制作衍射光栅的模,就会由于刻印工具的角度是固定的,因此在曲面基板的中心部、端部,在锯齿形状的光栅槽形成浅的部分和深的部分,有闪耀角变得固定的课题。

在记载于专利文献2的利用半导体工艺的曲面衍射光栅的制造方法中,难以对任意的曲面基板正确地制作基于光刻法的抗蚀剂的光栅槽图案,且在向曲面上的蚀刻中,会产生形成从曲面的垂线具有倾斜度的层状型(矩形)的光栅槽这样的不良状况。

在专利文献3记载的制作曲面衍射光栅的模的技术中,由于在平面基板上形成锯齿状的光栅槽后与曲面进行接合,因此能制作在曲面基板的中心部、端部处闪耀角也固定的凹面衍射光栅,但由于光栅槽为等间隔,因此像差的抑制不充分,衍射效率降低,从而不能有效利用检测光。

另外,假设在平面基板上制作专利文献2记载的层状型衍射光栅,运用专利文献3记载的方法的情况下,虽然能在曲面的垂线方向上没有倾斜度地制作以不等间隔具有矩形的光栅槽的曲面衍射光栅,但若用凹凸面基板夹着并施加负荷,负荷就会加到矩形的光栅槽,矩形的光栅槽有可能会破损。另外,在转印凹面衍射光栅的模时,由于矩形的光栅槽咬入,因此有难以将凹面衍射光栅从模剥离的课题。

因此,本发明提供能通过球面像差的抑制来提升衍射效率的凹面衍射光栅。

另外,本发明提供光学装置,通过将具备具有固定的闪耀角的锯齿形状且不等间隔的光栅槽的凹面衍射光栅搭载于光学装置,能通过球面像差的抑制提升衍射效率,且能将检测器设置在直线上。

用于解决课题的手段

为了解决上述课题,本发明所涉及的凹面衍射光栅对光进行分光、聚光,特征在于,在凹面状的基板上具有锯齿形状的光栅槽,所述锯齿形状的光栅槽的间隔不等。

另外,本发明所涉及的凹面衍射光栅对光进行分光、聚光,特征在于,使形成光栅槽的平面衍射光栅在凸面固定基板上变形,来将安装的凹面衍射光栅的模转印到金属或树脂的表面,由此形成凹面衍射光栅,所述光栅槽通过光刻法以及蚀刻、或机械加工在平面基板上形成锯齿形状且所述锯齿形状为不等间隔的。

另外,本发明所涉及的凹面衍射光栅对光进行分光、聚光,通过将转印了形成于第1平面衍射光栅基板的衍射光栅图案的平面状的第2衍射光栅基板在凸面固定基板上变形,来将安装的凹面衍射光栅的模转印到金属或树脂的表面,由此形成所述凹面衍射光栅,其中所述第1平面衍射光栅基板形成光栅槽,所述光栅槽具有通过光刻法以及蚀刻、或机械加工形成在平面基板上的锯齿形状,所述锯齿形状为不等间隔的。

另外,本发明所涉及的光学装置具备:第1聚光透镜,其将从光源照射的光聚光,并使之照射到样品;第2聚光透镜,其将透过所述样品的透过光聚光到狭缝的开口部;和凹面衍射光栅,其将透过所述狭缝的开口部的光进行波长色散,并向多个检测器引导,所述凹面衍射光栅在凹面状的基板上具有锯齿形状的光栅槽,所述锯齿形状的光栅槽的间隔不等。

另外,本发明所涉及的凹面衍射光栅的制造方法特征在于,具备如下工序:(1)通过光刻法以及蚀刻、或机械加工在平面状基板上形成锯齿形状,形成不等间隔的光栅槽,从而制作平面状的衍射光栅基板;(2)设置凹面基板,使得凹面与形成了所述光栅槽的面对置,并隔着粘接层设置凸面基板,使得凸面与形成了所述光栅槽的面的相反侧的面对置;(3)粘接工序,使所述平面状的衍射光栅基板的形成光栅槽的面仿制到所述凹面基板,并通过所述粘接层将所述平面状的衍射光栅基板与所述凸面基板粘接;(4)在将所述凹面基板卸下后,将所述平面状的衍射光栅基板当中比所述凸面基板的凸面更向外侧延伸的外周部除去,来形成凹面衍射光栅的模;和(5)将所述凹面衍射光栅的模转印到金属或树脂的表面。

发明的效果

根据本发明,能提供通过球面像差的抑制而能提升衍射效率的凹面衍射光栅。

另外,根据本发明,能提供光学装置,通过将具备有固定的闪耀角的锯齿形状且不等间隔的光栅槽的凹面衍射光栅搭载于光学装置,能通过球面像差的抑制来提升衍射效率,且能将检测器设置在直线上。

上述以外的课题、结构以及效果通过以下的实施方式的说明而得以明确。

附图说明

图1是利用本发明的一个实施例所涉及的实施例1的凹面衍射光栅的光学装置的整体概略结构图。

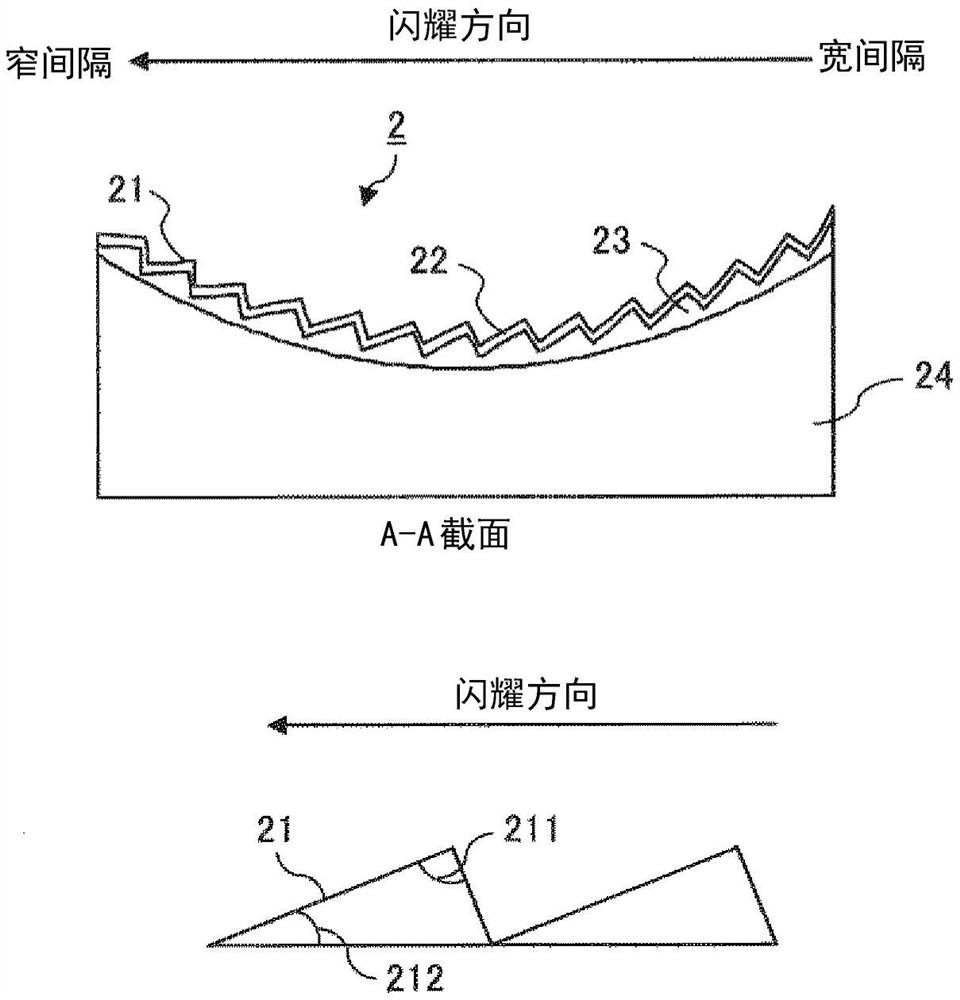

图2是表示图1所示的凹面衍射光栅(球面衍射光栅)的概略结构的立体图。

图3是图2所示的凹面衍射光栅(球面衍射光栅)的A-A截面箭头视图以及光栅槽的放大图。

图4是表示本发明的其他实施例所涉及的实施例2的凹面衍射光栅(球面衍射光栅)的模的概略结构的立体图。

图5是图4所示的凹面衍射光栅(球面衍射光栅)模的B-B截面箭头视图。

图6是表示利用图4所示的凹面衍射光栅的模的凹面衍射光栅的制造方法的图,图6的(a)是表示准备凹面衍射光栅的模的工序的图,图6的(b)是表示在凹面衍射光栅的模上形成金属层的工序的图,图6的(c)是表示在金属层上设置凹面基板的工序的图,图6的(d)是表示从凹面衍射光栅的模剥离而得到凹面衍射光栅的工序的图。

图7是表示本发明的其他实施例所涉及的实施例3的凹面衍射光栅的模的制造方法的图,图7的(a)是表示形成金属制衍射光栅的工序的图,图7的(b)是表示在金属制衍射光栅的上方设置凹面基板并在下方设置凸面基板的工序的图,图7的(c)是表示粘接工序的图,图7的(d)是表示将凹面基板卸下的工序的图,图7的(e)是表示通过将金属制衍射光栅的外周部除去来得到凹面衍射光栅的模的工序的图。

图8是表示本发明的其他实施例所涉及的实施例4的凹面衍射光栅的模的制造方法的图,图8的(a)是表示形成平面衍射光栅的工序的图,图8的(b)是表示形成金属制衍射光栅的工序的图,图8的(c)是表示从平面衍射光栅将金属制衍射光栅剥离的工序的图,图8的(d)是表示在金属制衍射光栅的上方设置凹面基板并在下方设置凸面基板的工序的图,图8的(e)是表示粘接工序的图,图8的(f)是表示将凹面基板卸下的工序的图,图8的(g)是表示通过将金属制衍射光栅的外周部除去来得到凹面衍射光栅的模的工序的图。

图9是表示本发明的其他实施例所涉及的实施例5的凹面衍射光栅的模的制造方法的图,图9的(a)是表示形成金属制衍射光栅的工序的图,图9的(b)是表示在金属制衍射光栅的上方设置凹面基板并在下方设置凸面基板的工序的图,图9的(c)是表示粘接工序的图,图9的(d)是表示将凹面基板卸下的工序的图,图9的(e)是表示通过将金属制衍射光栅的外周部除去来得到凹面衍射光栅的模的工序的图。

图10是表示本发明的其他实施例所涉及的实施例6的凹面衍射光栅的模的制造方法的图,图10的(a)是表示形成平面衍射光栅的工序的图,图10的(b)是表示层叠金属材料的工序的图,图10的(c)是表示形成金属制衍射光栅的工序的图,图10的(d)是表示在金属制衍射光栅的上方设置凹面基板并在下方设置凸面基板的工序的图,图10的(e)是表示粘接工序的图,图10的(f)是表示将凹面基板卸下的工序的图,图10的(g)是表示通过将金属制衍射光栅的外周部除去来得到凹面衍射光栅的模的工序的图。

具体实施方式

以下使用附图来说明本发明的实施例。

实施例1

图1是利用本发明的一个实施例所涉及的实施例1的凹面衍射光栅的光学装置的整体概略结构图。光学装置1在化学物质、生体物质等中选择性地吸收物质的化学键所特有的波长的光,从而使用在浓度测定、物质鉴别中。如图1所示那样,光学装置1包含白色光源11、聚光透镜12a、样品室13、聚光透镜12b、狭缝14、凹面衍射光栅2以及配置于多个直线上的检测器16。

来自白色光源11的光通过聚光透镜12a而聚光,照射到样品室13内的测量对象。从样品室13透过来的光通过聚光透镜12b而聚光在狭缝14的开口部上。穿过狭缝14的光通过凹面衍射光栅2而波长色散,形成光谱。在检测器16检测形成的光谱。

对凹面衍射光栅2进行说明。图2是表示图1所示的凹面衍射光栅2的概略结构的立体图,图3是图2所示的凹面衍射光栅2的A-A截面箭头视图以及光栅槽的放大图。如图2以及图3所示那样,凹面衍射光栅2包含:有任意的曲率的凹面基板24;形成光栅槽21的金属层22;以及在凹面基板24上固定金属层22的树脂层23。凹面衍射光栅的反射面(表面)形成球面的一部分。因此也有将凹面衍射光栅称作球面衍射光栅的情况。在具备等间隔的光栅槽的凹面衍射光栅中,成像在罗兰圆上。与此相对,如图3所示那样,在使光栅槽21的间隔在闪耀方向上等差地缩小的凹面衍射光栅2中,能近似地成像在直线上。换言之,在使光栅槽21的间隔沿着闪耀方向阶段地缩小的凹面衍射光栅2中,能近似地成像在直线上。在此,所谓闪耀方向,如图3所示那样,从锯齿形状的光栅槽21的顶角211前往具有最小角度(闪耀角212)的顶点的方向。因此,具有沿着闪耀方向而相互相邻的光栅槽21的间隔从宽间隔向窄间隔阶段地慢慢变化的形状。

如此地,通过将在闪耀方向上等差地缩小的凹面衍射光栅2运用于图1所示的光学装置1,能将多个探测器16配置在直线上,因此能简化检测器16的安装,能使光学装置1小型化。

另外,由于通过在凹面衍射光栅2中具有固定的闪耀角212,能将特有的波长的光选择性地进行分光,因此能做出噪声(杂散光)小的光学装置1,能提升检测效率。

如以上那样,根据本实施例,能提供能通过球面像差的抑制来提升衍射效率的凹面衍射光栅。

另外,根据本实施例,通过将具备具有固定的闪耀角的锯齿形状且不等间隔的光栅槽的凹面衍射光栅搭载于光学装置,能提供能通过球面像差的抑制来提升衍射效率且能将检测器设置于直线上的光学装置。

另外,根据本实施例,由于能将检测器设置在直线上,因此能实现小型的光学装置。

进而能实现光学元件的部件件数少、低成本的光学装置。

实施例2

使用图4到图6来说明凹面衍射光栅的模的结构、以及凹面衍射光栅的制造方法。图4是表示本发明的其他实施例所涉及的实施例2的凹面衍射光栅的模的概略结构的立体图,图5是图4所示的凹面衍射光栅模的B-B截面箭头视图。

如图4以及图5所示那样,凹面衍射光栅的模3包含:有任意的曲率的凸面基板34;形成光栅槽31的金属膜即金属制衍射光栅32;以及在凸面基板34上固定金属膜即金属制衍射光栅32的粘接层33。如图5所示那样,构成凹面衍射光栅的模3的金属制衍射光栅32的光栅槽31的间隔在闪耀方向上等差地扩大。换言之,使金属制衍射光栅32的光栅槽31的间隔沿着闪耀方向阶段地扩大。因此,沿着闪耀方向,构成凹面衍射光栅的模3的金属制衍射光栅32具有使相互相邻的光栅槽31的间隔从窄间隔向宽间隔阶段地慢慢变化的形状。

接下来,对上述的实施例1中所示的凹面衍射光栅2的制造方向进行说明。图6是表示利用图4所示的凹面衍射光栅的模的凹面衍射光栅的制造方法的图,图6的(a)是表示准备凹面衍射光栅的模的工序的图,图6的(b)是表示在凹面衍射光栅的模上形成金属层的工序的图,图6的(c)是表示在金属层上设置凹面基板的工序的图,图6的(d)是表示从凹面衍射光栅的模进行剥离而得到凹面衍射光栅的工序的图。

在图6的(a)所示的准备凹面衍射光栅的模的工序中,首先准备具有锯齿形状的光栅槽31的凹面衍射光栅的模3。

接下来,在图6的(b)所示的在凹面衍射光栅的模上形成金属层的工序中,在具有锯齿形状的光栅槽31的凹面衍射光栅的模3上形成剥离层(未图示)、金属层22。在图6的(c)所示的在金属层上设置凹面基板的工序中,在金属层22上形成树脂层23后,在树脂层23上设置凹面基板24。

在图6的(d)所示的从凹面衍射光栅的模进行剥离而得到凹面衍射光栅的工序中,通过在树脂层23硬化后,从凹面衍射光栅的模3将金属层22、树脂层23、凹面基板24取下(剥离),来制造凹面衍射光栅2。

另外,也可以使用凹面衍射光栅的模3,通过纳米压印等技术在树脂层23转印光栅槽31后,在其表面成膜金属层22。在此,凹面衍射光栅2由于通过转印形成凹面衍射光栅的模3,因此如图6的右图所示那样,为了形成使光栅槽21的间隔从顶角211向闪耀角212的顶点、即在闪耀方向(凹面衍射光栅2的闪耀方向)上等差地缩小的凹面衍射光栅2,需要使凹面衍射光栅的模3的光栅槽31的间隔从顶角311向闪耀角312的顶点、即在闪耀方向(凹面衍射光栅的模3的闪耀方向)等差地扩大而形成。

如以上那样,根据本实施例,能容易地制造上述的实施例1所示的凹面衍射光栅2。

接下来对凹面衍射光栅的模的制法进行说明。以下的多个制法能用在以上述球面衍射光栅为代表的凹面衍射光栅的制造方法中。

实施例3

图7是表示本发明的其他实施例所涉及的实施例3的凹面衍射光栅的模的制造方法的图,图7的(a)是表示形成金属制衍射光栅的工序的图,图7的(b)是表示在金属制衍射光栅的上方设置凹面基板并在下方设置凸面基板的工序的图,图7的(c)是表示粘接工序的图,图7的(d)是表示将凹面基板卸下的工序的图,图7的(e)是表示通过将金属制衍射光栅的外周部除去来得到凹面衍射光栅的模的工序的图。

在图7的(a)所示的形成金属制衍射光栅的工序中,在平面的金属基板上机械刻印具有锯齿形状且使得在闪耀方向上等差地扩大的光栅槽31,来形成金属制衍射光栅32。换言之,使金属制衍射光栅32的光栅槽31的间隔沿着闪耀方向阶段地扩大。因此,沿着闪耀方向,金属制衍射光栅32具有使相互相邻的光栅槽31的间隔从窄间隔向宽间隔阶段地慢慢变化的形状。

接下来,在图7的(b)所示的在金属制衍射光栅的上方设置凹面基板并在下方设置凸面基板的工序中,将金属制衍射光栅32的形成光栅槽31的面设置在凹面基板35侧,将与形成光栅槽31的面相反一侧的面设置在粘接层33、凸面基板34侧。即,在金属制衍射光栅32的形成光栅槽31的面的上方,设置为凹面基板35的凹面与其对置,并且,在金属制衍射光栅32的与形成了光栅槽31的面相反一侧的面的下方,设置为粘接层33与其对置,在粘接层33的下方,设置为凸面基板34的凸面与其对置。

在图7的(c)所示的粘接工序中,在真空气氛下,施加粘接层33的软化点以上的温度以及负荷,将金属制衍射光栅32的光栅槽31的形成面仿制到凹面基板35,并通过粘接层33将金属制衍射光栅32与凸面基板34的凸面粘接。

接下来,在图7的(d)所示的将凹面基板卸下的工序中,在施加负荷的状态下进行冷却,使粘接层33硬化,将凹面基板35卸下(除去)。接着,在图7的(e)所示的通过将金属制衍射光栅的外周部除去来得到凹面衍射光栅的模的工序中,通过将在曲面上变形的金属制衍射光栅32的外周部(金属制衍射光栅32当中比凸面基板34的凸面更向外侧延伸的外周部)除去,来形成凹面衍射光栅的模3。

通过使金属制衍射光栅32仿制到凹面基板35来使曲面变形,形成光栅槽31的面成为凹面基板35的面精度。另外,粘接层33在粘接时软化,能吸收金属制衍射光栅32的厚度偏差、凸面基板34的面精度偏差的影响。

通过基于机械的刻印或半导体工艺(光刻以及蚀刻)来制作将光栅槽31形成在金属的平面基板上的金属制衍射光栅32,或者通过基于机械的刻印或半导体工艺,来将形成了光栅槽31的平面衍射光栅转印到金属的平面基板,来制作金属制衍射光栅32。在平面衍射光栅的光栅槽金属的向平面基板的转印中,使用溅射、蒸镀、镀覆。通过使这些金属制衍射光栅32变形成曲面来安装在凸面基板34,来制作凹面衍射光栅的模3。将该凹面衍射光栅的模3用上述的实施例1中的图6所示的方法转印到金属层22、树脂层23,来制作凹面衍射光栅2。

若通过机械刻印在平面状的基板制作光栅槽31,则由于刻印工具的角度是固定的,因此能在基板的整面形状偏差少地形成具有固定的闪耀角度312的锯齿形状的光栅槽31。

若通过半导体工艺在平面基板上制作光栅槽31,则与向曲面上的光刻法以及蚀刻比较,易于形状偏差稍少地形成具有固定的闪耀角度312(图6)的锯齿形状的光栅槽31,并能运用适用于现有的光刻法、蚀刻的装置。由于使用这些方法制作的平面状的衍射光栅基板(金属制衍射光栅)32变形成曲面并安装在凸面基板34,因此能制作在曲面(凸面)整面具有以下光栅槽31的凹面衍射光栅的模3,该光栅槽31有大致固定的闪耀角度的锯齿形状,在闪耀方向上等差地使间隔变化。

在金属制衍射光栅32的向曲面的变形、向凸面基板34的安装中,将金属制衍射光栅32用具有高的面精度的凹面基板35和凸面基板34夹入,施加负荷、温度来制作凹面衍射光栅的模3。通过使金属制衍射光栅32的形成光栅槽31的面仿制到凹面基板35,能没有金属制衍射光栅32的基板厚度偏差、将金属制衍射光栅32和凸面基板34固定的粘接层33的厚度偏差、凸面基板的面精度等的影响地提升凹面衍射光栅的模3的面精度。在将金属制衍射光栅32用凹面基板35和凸面基板34夹入、施加负荷来变形成曲面时,虽然担心光栅槽31的变形、压坏等,但由于从凹面基板35对光栅槽31施加的负荷向锯齿形状的光栅槽31的顶角311(图6)的邻边方向分散,因此能没有变形、压坏地制作凹面衍射光栅的模3。

如以上那样,根据本实施例,能制作在曲面(凸面)整面具有以下光栅槽31的凹面衍射光栅的模3,该光栅槽31具有大致有固定的闪耀角度的锯齿形状,在闪耀方向上等差地使间隔变化。其结果,能制作具有转印的有大致固定的闪耀角度的锯齿形状的凹面衍射光栅2。

另外,根据本实施例,能提升凹面衍射光栅的模3的面精度。

实施例4

图8是表示本发明的其他实施例所涉及的实施例4的凹面衍射光栅的模的制造方法的图,图8的(a)是表示形成平面衍射光栅的工序的图,图8的(b)是表示形成金属制衍射光栅的工序的图,图8的(c)是表示从平面衍射光栅将金属制衍射光栅剥离的工序的图,图8的(d)是表示在金属制衍射光栅的上方设置凹面基板并在下方设置凸面基板的工序的图,图8的(e)是表示粘接工序的图,图8的(f)是表示将凹面基板卸下的工序的图,图8的(g)是表示通过将金属制衍射光栅的外周部除去来得到凹面衍射光栅的模的工序的图。

在图8的(a)所示的形成平面衍射光栅的工序中,在平面基板上通过机械刻印形成具有锯齿形状的光栅槽41a,使其在闪耀方向上等差地缩小,从而形成平面衍射光栅40。换言之,使平面衍射光栅40的光栅槽41a的间隔沿着闪耀方向阶段地缩小。因此,沿着闪耀方向,平面衍射光栅40具有相互相邻的光栅槽41a的间隔从宽间隔向窄间隔阶段地慢慢变化的形状。

接下来,在图8的(b)所示的形成金属制衍射光栅的工序中,在形成光栅槽41a的面形成种膜后,通过电解镀覆层叠金属,来形成金属制衍射光栅42。

在图8的(c)所示的从平面衍射光栅将金属制衍射光栅剥离的工序中,从平面衍射光栅40蚀刻种膜,来剥离金属制衍射光栅42。在此,金属制衍射光栅42的锯齿形状的光栅槽41b在闪耀方向上以等差地扩大的间隔形成。换言之,使金属制衍射光栅42的光栅槽41b的间隔沿着闪耀方向阶段地扩大。因此,沿着闪耀方向,金属制衍射光栅42具有相互相邻的光栅槽41b的间隔从窄间隔向宽间隔阶段地慢慢变化的形状。

接下来,在图8的(d)所示的在金属制衍射光栅的上方设置凹面基板并在下方设置凸面基板的工序中,将在金属制衍射光栅42的形成光栅槽41b的面设置在凹面基板45侧,在形成光栅槽41b的面的相反一侧的面设置粘接层43、凸面基板44。即,在金属制衍射光栅42的形成光栅槽41b的面的上方设置为凹面基板45的凹面与其对置,并在金属制衍射光栅42的与形成了光栅槽41b的面的相反一侧的面的下方,设置为粘接层43与其对置,并在粘接层43的下方设置为凸面基板44的凸面与其对置。

在图8的(e)所示的粘接工序中,在真空气氛下,施加粘接层43的软化点以上的温度以及负荷,来使金属制衍射光栅42的光栅槽41b的形成面仿制到凹面基板45,通过粘接层43将金属制衍射光栅42与凸面基板44的凸面粘接。

接下来,在图8的(f)所示的将凹面基板卸下的工序中,在施加负荷的状态下进行冷却,在使粘接层43硬化后,将凹面基板45卸下(除去)。接着,在图8的(g)所示的通过将金属制衍射光栅的外周部除去来得到凹面衍射光栅的模的工序中,通过将在曲面上变形的金属制衍射光栅42的外周部(金属制衍射光栅42中比凸面基板44的凸面更向外侧延伸外周部)除去来形成凹面衍射光栅的模4。通过上述方法,能形成具有在闪耀方向上等差地扩大的间隔的凹面衍射光栅的模4。

实施例5

图9是表示本发明的其他实施例所涉及的实施例5的凹面衍射光栅的模的制造方法的图,图9的(a)是表示形成金属制衍射光栅的工序的图,图9的(b)是表示在金属制衍射光栅的上方设置凹面基板并在下方设置凸面基板的工序的图,图9的(c)是表示粘接工序的图,图9的(d)是表示将凹面基板卸下的工序的图,图9的(e)是表示通过将金属制衍射光栅的外周部除去来得到凹面衍射光栅的模的工序的图。

在图9的(a)所示的形成金属制衍射光栅的工序中,在平面的金属基板上通过半导体工艺(光刻法以及蚀刻)来形成具有在闪耀方向上等差地扩大的间隔的锯齿形状的光栅槽51,来形成金属制衍射光栅52。换言之,使金属制衍射光栅52的光栅槽51的间隔沿着闪耀方向阶段地扩大。因此,沿着闪耀方向,金属制衍射光栅52具有使相互相邻的光栅槽51的间隔从窄间隔向宽间隔阶段地慢慢变化的形状。在此,通过运用半导体工艺(光刻法以及蚀刻),与基于机械刻印的金属制衍射光栅52的制作比较,能在短时间内制作。

接下来,在图9的(b)所示的在金属制衍射光栅的上方设置凹面基板并在下方设置凸面基板的工序中,将在金属制衍射光栅52的形成光栅槽51的面设置在凹面基板55侧,在与形成光栅槽51的面相反一侧的面设置粘接层53、凸面基板54。即,在金属制衍射光栅52的形成光栅槽51的面的上方,设置为凹面基板55的凹面与其对置,并在金属制衍射光栅52的与形成光栅槽51的面相反一侧的面的下方设置为粘接层53与其对置,在粘接层53的下方设置为凸面基板54的凸面与其对置。

在图9的(c)所示的粘接工序中,在真空气氛下,施加粘接层53的软化点以上的温度以及负荷,来将金属制衍射光栅52的光栅槽51的形成面仿制到凹面基板55,并通过粘接层53将金属制衍射光栅52与凸面基板54的凸面粘接。

接下来,在图9的(d)所示的将凹面基板卸下的工序中,在施加负荷的状态下进行冷却,在使粘接层53硬化的后,将凹面基板55卸下(除去)。接着,在图9的(e)所示的通过将金属制衍射光栅的外周部除去来得到凹面衍射光栅的模的工序中,通过将金属制衍射光栅52的未与凸面基板54的凸面粘接的外周部(金属制衍射光栅52当中比凸面基板54的凸面更向外侧延伸的外周部)除去,来形成凹面衍射光栅的模5。

如以上那样,根据本实施例,在平面的金属基板上通过半导体工艺(光刻法以及蚀刻)来形成具有在闪耀方向上等差地扩大的间隔的锯齿形状的光栅槽51,从而形成金属制衍射光栅52,由此与基于机械刻印的金属制衍射光栅52的制作比较,能在短时间内制作。

实施例6

图10是表示本发明的其他实施例所涉及的实施例6的凹面衍射光栅的模的制造方法的图,图10的(a)是表示形成平面衍射光栅的工序的图,图10的(b)是表示层叠金属材料的工序的图,图10的(c)是表示形成金属制衍射光栅的工序的图,图10的(d)是表示在金属制衍射光栅的上方设置凹面基板并在下方设置凸面基板的工序的图,图10的(e)是表示粘接工序的图,图10的(f)是表示将凹面基板卸下的工序的图,图10的(g)是表示通过将金属制衍射光栅的外周部除去来得到凹面衍射光栅的模的工序的图。

在图10的(a)所示的形成平面衍射光栅的工序中,在平面基板上通过光刻法来用抗蚀剂(树脂)以在闪耀方向上等差地缩小的间隔形成具有锯齿形状的光栅槽61a,从而形成平面衍射光栅60。换言之,使平面衍射光栅60的光栅槽61a的间隔沿着闪耀方向阶段地缩小。因此,沿着闪耀方向,平面衍射光栅60具有使相互相邻的光栅槽61a的间隔从宽间隔向窄间隔阶段地慢慢变化的形状。

接下来,在图10的(b)所示的层叠金属材料的工序中,在形成光栅槽61a的面形成种膜后,通过电解镀覆来层叠金属材料。

在图10的(c)所示的形成金属制衍射光栅的工序中,从平面衍射光栅60使金属材料剥离,来形成以在闪耀方向上等差地扩大的间隔具有锯齿形状的光栅槽61b的金属制衍射光栅62。换言之使,金属制衍射光栅62的光栅槽61b的间隔沿着闪耀方向阶段地扩大。因此,沿着闪耀方向,金属制衍射光栅62具有相互相邻的光栅槽61b的间隔从窄间隔向宽间隔阶段地慢慢变化的形状。在此,用光刻法的平面衍射光栅60的制作与机械刻印比较,能在短时间内制作,且在从平面衍射光栅60将金属制衍射光栅62剥离时,能通过使抗蚀剂(树脂)溶解来容易地剥离。

接下来,在图10的(d)所示的在金属制衍射光栅的上方设置凹面基板并在下方设置凸面基板的工序中,将金属制衍射光栅62的形成光栅槽61b的面设置在凹面基板65侧,在形成光栅槽61b的面的相反侧的面设置粘接层63、凸面基板64。即,在金属制衍射光栅62的形成光栅槽61b的面的上方设置为凹面基板65的凹面与其对置,并且在金属制衍射光栅62的与形成光栅槽61b的面相反一侧的面的下方设置为粘接层63与其对置,在粘接层63的下方设置为凸面基板64的凸面与其对置。

在图10的(e)所示的粘接工序中,在真空气氛下下施加粘接层63的软化点以上的温度以及负荷,来使金属制衍射光栅62的光栅槽61b的形成面仿制到凹面基板65,并且将金属制衍射光栅62通过接层63与凸面基板64的凸面粘接。

接下来,在图10的(f)所示的将凹面基板卸下的工序中,在施加负荷的状态下进行冷却,在使粘接层63硬化后,将凹面基板65卸下(除去)。接着,在图10的(g)所示的通过将金属制衍射光栅的外周部除去来得到凹面衍射光栅的模的工序中,通过将在曲面上变形的金属制衍射光栅62的未与凸面基板64的凸面粘接的外周部(金属制衍射光栅6当中比凸面基板64的凸面更向外侧延伸的外周部)除去,来形成凹面衍射光栅的模6。

如以上那样,根据本实施例,通过用光刻法制作平面衍射光栅60,与机械刻印比较,能在短时间内制作,且在从平面衍射光栅60将金属制衍射光栅62剥离时,能使抗蚀剂(树脂)溶解,由此能容易地剥离。

另外,本发明并不限定于上述的实施例,包含种种变形例。

例如,上述的实施例为了易于理解地说明本发明而详细进行了说明,但不一定限定于具备说明的全部结构。另外,能将某实施例的结构的一部分置换成其他实施例的结构,另外,还能在某实施例的结构加进其他实施例的结构。

附图标记的说明

1...光学装置、

2...凹面衍射光栅、

3、4、5、6...凹面衍射光栅的模、

11...光源、

12a、12b...聚光透镜、

13...样品室、

14...狭缝、

16...检测器、

21...光栅槽、

22...金属层、

23...树脂层、

24...凹面基板、

30、50、60...平面衍射光栅、

31、41、51、61...光栅槽、

32、42、52、62...金属制衍射光栅、

33、43、53、63...粘接层、

34、44、54、64...凸面基板、

35、45、55、65...凹面基板。

- 凹面衍射光栅的制造方法、制造装置以及凹面衍射光栅

- 凹面衍射光栅以及其制造方法、和光学装置