基于空气模法的光滑倾斜底面微结构阵列表面制备方法

文献发布时间:2023-06-19 09:46:20

技术领域

本发明涉及功能表面制备技术领域,特指一种制备光滑倾斜底面微结构阵列表面的空气模成形方法,其适用于聚合物光滑倾斜底面微结构阵列表面的制备,尤其适用于简易条件下的光滑倾斜底面微结构阵列表面的制备。

背景技术

光滑倾斜底面微结构阵列表面是指表面微结构的底部呈现光滑倾斜底面的微结构表面,这样的表面可用作织构摩擦副,也可用于引导液滴定向运动,具有潜在的应用价值,近年来得到了广泛的关注。

光滑倾斜底面微结构阵列表面通常需要保证微结构底部的表面质量,由于微结构为微米尺度,通过机械加工的方法和化学刻蚀方法难以实现。为实现倾斜底面微结构的制备,一般采用金刚石磨具磨削方法,但该方法难以实现微结构开口形状的控制,而且磨削的表面质量难以保证。气体模方法(ZL200910024713.0)是通过调节气体压强来控制微结构形状的聚合物材料成形方法,可用于制备微纳透镜,该方法中的微结构形状的形成具有较好的柔性。经过分析发现,气体模方法中气泡长大遇到固体壁面时表现出一定的贴体性,形成的形状既具有气泡的特征,可实现对微结构开头形状的控制,又具有限制气泡长大的壁的特征,而且聚合物成形还可起到光滑限制壁的作用。在这一思路下,若限制壁设置为倾斜表面,此时可实现光滑倾斜底面微结构的制备。

总之,气体模方法与具有倾斜结构的模板结合,有望实现光滑倾斜底面微结构阵列表面。为实现光滑倾斜底面微结构阵列表面的制备,本发明提出一种基于空气模法的光滑倾斜底面微结构阵列表面制备方法。

发明内容

本发明的目的是提供一种用于光滑倾斜底面微结构阵列表面的基于辅助微结构聚合物模板预铺展的空气模法,实现简易条件下的聚合物材料的光滑倾斜底面微结构阵列表面的可控制备。

本发明按下述技术方案实现:

一种用于制备光滑倾斜底面微结构阵列表面的基于辅助微结构模板预铺展的空气模法,按照下述步骤进行:

(1)制备出具有微孔阵列的表面;再制备出一辅助微结构聚合物模板,并对辅助微结构聚合物模板进行等离子体处理;

(2)经等离子体处理后的辅助微结构聚合物模板上均匀地铺展一层待成形的液态聚合物薄膜;在微孔阵列表面的空白处放置间隙小球;

(3)将铺展有液态聚合物薄膜的辅助微结构聚合物模板放置于微孔阵列表面上的间隙小球上,保持该状态送入真空干燥箱;

(4)根据设计的压强值设置真空干燥箱压强,进而加热固化聚合物材料,分离表面从而实现光滑倾斜底面微结构阵列表面的制备。

上述方法步骤(1)中,需要首先制备出具有微孔阵列的表面,可通过传统的微加工方法如激光直写加工方法制备,采用的激光光斑直径在5微米~100微米之间,扫描时激光光斑的搭接率在30%~90%之间,对待加工的微孔区域实现面扫描,扫描次数在5次~20次之间,制备的微孔深度大于微孔宽度,制备的微孔为封闭型孔,开口形状可以是异形形状甚至是长方形形状。

上述方法步骤(1)中,制备出一辅助微结构聚合物模板,并对辅助微结构聚合物模板进行等离子体处理是:首先通过微压印方法或金刚石磨具磨削方法制备出倾斜底部的贯通槽阵列,再通过复制模塑法将制备的倾斜底面的贯通槽阵列复制出来,并进一步采用等离子体处理设备对复制的贯通槽阵列表面进行等离子体处理,提升表面能,等离子体为13.56MHz的射频等离子体,等离子体功率为100W~600W之间,处理时间为10s~600s。

上述方法步骤(2)中,在经等离子体处理后的辅助微结构聚合物模板上均匀地铺展一层待成形的液态聚合物薄膜是:将液态聚合物材料PDMS(聚二甲聚硅氧烷)滴放于处理后的辅助微结构聚合物模板上并使聚合物铺展到所需的厚度,可通过匀胶机来控制聚合物材料铺展得到的聚合物薄膜的厚度,匀胶机旋转速度设置为200转/分~4000转/分,匀胶时间设置为10s~60s,聚合物薄膜厚度范围为1~100μm,聚合物材料铺展面积能够完全覆盖微孔阵列表面。

上述方法步骤(2)中,在微孔阵列表面的空白处放置间隙小球是:准备直径与聚合物薄膜厚度相同的间隙小球,在靠近微孔阵列表面边缘的空白处的三个位置放置间隙小球,每个位置放置间隙小球5~100颗,放置间隙小球的三个位置分散布置,三个位置间的连线形成锐角三角形。

上述方法步骤(3)中,将铺展有液态聚合物薄膜的辅助微结构聚合物模板放置于微孔阵列表面上的间隙小球上,保持该状态送入真空干燥箱是:将铺展有液态聚合物薄膜的辅助微结构聚合物模板放置于微孔阵列表面上的间隙小球上,使液态聚合物与微孔阵列表面接触,同时通过显微镜实时观察辅助微结构聚合物模板与微孔阵列表面的对准情况,通过调整辅助微结构聚合物模板使模板上的微结构与微孔阵列表面上的孔对准,最终实现微孔内的气体的液封,并在后续操作过程中保持微孔阵列表面水平,以限制液态聚合物薄膜的流动,保持这种液态聚合物薄膜与微孔阵列表面间的充分接触和水平状态,送入真空干燥箱以备处理。

上述方法步骤(3)中,根据设计的压强值设置真空干燥箱压强,进而加热固化聚合物材料,分离表面从而实现光滑倾斜底面微结构阵列表面的制备是:根据微孔深度h、聚合物薄膜厚度h

本发明具有如下技术优势:

通过辅助微结构模板实现液态聚合物的预铺展,使制备表面同时具备辅助微结构聚合物模板的底部形状特征和空气模法的微孔模板的开口形状特征。

通过空气模法成形,使辅助微结构聚合物模板上的不够光滑的结构被成形聚合物填充完整,可有效提升微结构表面质量。

附图说明

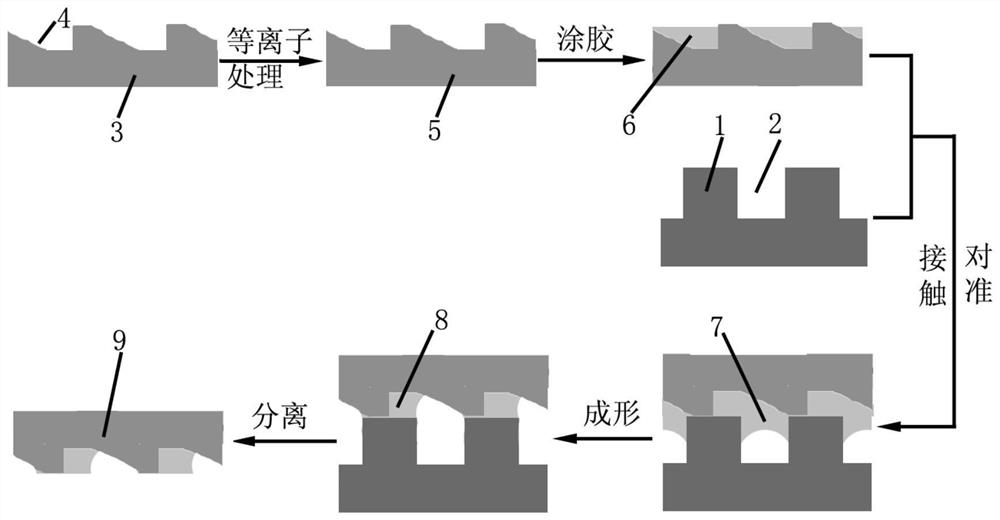

图1基于空气模法的光滑倾斜底面微结构阵列表面制备方法实现流程;

图2间隙小球在微孔表面上的放置方式;

图3模板与最终制备样品结构示意图;

1微孔阵列表面,2微孔,3辅助微结构聚合物模板,4模板凹槽,5等离子体处理后的辅助微结构聚合物模板,6成形聚合物液体,7辅助微结构聚合物模板与微孔阵列表面间的成形聚合物液体,8抽真空处理后的成形聚合物液体,9光滑倾斜底面微结构阵列表面,10间隙小球,11间隙小球间形成的锐角三角形,12光滑倾斜底面微结构。

具体实施方式

下面结合图1-图3说明本发明提出的具体工艺的实施细节和工作情况。

制备光滑倾斜底面微结构阵列表面的基于辅助微结构聚合物模板预铺展的空气模法如附图1所示,主要包括五个步骤:制备微孔阵列表面;制备辅助微结构聚合物模板,并对微结构聚合物模板进行等离子体处理提升表面能;在辅助微结构聚合物模板上预铺展液态成形聚合物;将铺展好的液态成形聚合物与微孔阵列表面接触形成液封;对成形聚合物进行抽真空成形、固化和分离操作,实现空气模法微结构制备。

首先需要通过一定的方法制备出微孔阵列表面1,该表面的制备方法可采用传统的微加工方法如激光直写加工方法和光刻加工方法制备,制备的微孔深度大于微孔宽度。采用激光直写加工时直接通过激光束作用于光滑表面,使光滑表面局部区域材料得以去除,通过多次重复的材料去除过程并控制激光束扫描特定路径即可获取特定的孔;采用光刻加工方法时,首先定制掩模板,再在一定的光滑基材上涂覆光刻胶,进而将掩模板的图案通过光刻曝光系统投影到光刻胶上,使光刻胶产生性能变化,经后续的显影、坚膜、腐蚀、去胶等工艺获取微孔阵列表面。

其次是制备出辅助微结构聚合物模板3,在辅助微结构聚合物模板3有模板凹槽4,并对微结构模板进行等离子体处理提升表面能以获取等离子体处理后的辅助微结构聚合物模板5。制备辅助微结构聚合物模板的过程是:首先通过微压印方法或金刚石磨具磨削方法制备出倾斜底部的贯通凹槽阵列,再通过复制模塑法将制备的倾斜底部的贯通槽阵列复制出来。

第三步是在经等离子体处理后的辅助微结构聚合物模板5上预铺展成形聚合物液体6。在等离子体处理后的辅助微结构聚合物模板5上通过匀胶机涂覆一层1~100μm厚的成形聚合物液体6,对于通常处于液态的聚合物,将微量成形聚合物液体6(体积为1μL 第四步是将铺展好的成形聚合物液体6与微孔阵列表面1接触形成液封。准备直径与成形聚合物液体6厚度相同的间隙小球10,在靠近微孔阵列表面1边缘的空白处的三个位置放置间隙小球10,如附图2所示,每个位置放置间隙小球5~100颗,放置间隙小球10的三个位置分散布置,三个位置间的连线形成间隙小球间形成的锐角三角形11。而后将铺展好的成形聚合物液体6的等离子体处理后的辅助微结构聚合物模板5放置于间隙小球上,使铺展好的成形聚合物液体6与微孔阵列表面1接触,此时液态成形聚合物在表面张力和气体压强的作用下形成特定的形状,即形成等离子体处理后的辅助微结构聚合物模板5与微孔阵列表面1间的成形聚合物液体7。进一步通过显微镜实时观察辅助微结构聚合物模板与微孔阵列表面的对准情况,通过调整辅助微结构聚合物模板使模板上的模板凹槽4与微孔阵列表面上的微孔2对准,使微孔内部的残留气体被聚合物密封起来。 第五步是对成形聚合物进行抽真空成形、固化和分离操作,实现空气模法微结构制备。将上一步骤的微孔阵列表面1保持水平放置并连同辅助微结构聚合物模板与微孔阵列表面间的成形聚合物液体7和等离子体处理后的辅助微结构聚合物模板5送入真空干燥箱,根据微孔2深度h、成形聚合物液体6厚度h 实施例1(成形聚合物液体6选用聚二甲聚硅氧烷PDMS,辅助微结构聚合物模板3选用PDMS模板,微孔阵列表面选用微结构1060铝板表面,间隙小球选用直径20微米的PS小球) 采用激光直写加工法制备普通的微孔阵列表面1,其中基材表面选用1060铝板,采用的激光光斑直径为20微米,扫描时激光光斑的搭接率为50%,即连续的两光斑间的距离为10微米,对待加工的微孔区域实现面扫描,扫描次数为10次,加工后微孔为长方形孔,宽度为50μm,深度为100μm,孔长100μm,周期为150μm。在1060铝板上通过金刚石磨具加工宽度为100μm,最深深度为20μm,周期150μm的贯通倾斜底面凹槽阵列;将前述贯通倾斜底面凹槽阵列通过复制模塑法复制为聚二甲聚硅氧烷PDMS(购置于美国道康宁公司,商品名Sylgard184A)贯通倾斜底面凹槽阵列模板,将制备的PDMS贯通倾斜底面凹槽阵列模板置于等离子体氛围中对其实现等离子体处理,等离子体为13.56MHz的射频等离子体,等离子体功率为200W,处理时间为20s,并将处理后的PDMS模板的无结构面附着在一平直硅片上以提升模板的刚度。再在PDMS模板上滴加50μL成形聚合物PDMS,通过匀胶机使硅片的旋转速度1000转/分,此时可获取涂敷液态PDMS薄膜的辅助微结构PDMS模板。将制备的微孔1060铝板水平放置,在微孔1060铝板边缘空白处的三个位置的每个位置放置10粒直径为20μm的PS小球,再将铺展有液态PDMS薄膜的PDMS辅助微结构模板放置在间隙小球上,使PDMS薄膜密封住微孔内部的残留气体。保持水平状态将微凹槽1060铝板连同PDMS辅助微结构模板和液态PDMS送入到真空干燥箱内,设置真空干燥箱压强为真空压强为85000Pa,根据该压强值抽真空,加热到60℃并保温2小时,结束后自然冷却,并从微孔阵列表面上分离出聚合物薄膜,即可获得具有宽度为50μm,最深深度为20μm的光滑倾斜底面微结构阵列表面。

- 基于空气模法的光滑倾斜底面微结构阵列表面制备方法

- 基于曲面工件外形的表面阵列微结构激光刻蚀制备方法