一种自动绞线绕线方法及设备

文献发布时间:2023-06-19 09:47:53

技术领域

本发明涉及绞线绕线设备技术领域,尤其涉及一种自动绞线绕线方法及设备。

背景技术

目前绕在变压器骨架的铜线是将三股铜线导向绞成一根后缠绕在变压器骨架上。现有技术中仅能够实现自动绞线,但不能实现自动绞线与自动绕线的一体化,另外,在绞线绕线的过程中,每绕一定长度就需要抽一根铜线将其扯断结束(抽头)并将不同股线缠于不同的PIN脚上;而现有技术是只能将三股线绞成一根铜线,既不能抽头也不便于缠脚,往往需要人工来进行抽头并缠脚。人工抽头和缠脚需耗费大量人力,且挂线位置容易出错,有品质隐患。鉴于以上缺陷,实有必要设计变压器自动绞线绕线一体化设备以及能够实现自动抽头的绞线绕线一体化设备。

发明内容

为解决上述问题,本发明提出一种自动绞线绕线方法及设备,其集绞线和绕线为一体,整个产品绞线绕线过程实现全自动化,提升生产效率和产品品质。

本发明提出一种自动绞线绕线设备,包括:导针运动机构,其上设置有多根导针,所述多根导针带动多股导线在待绕制元件上进行缠脚、绞线和绕线;绕线主轴机构,其上可固定安装待绕制元件,用于控制待绕制元件的旋转角度以便进行导线的缠脚、入槽和绕线;夹线机构,用于夹持导线的起始端和结束端。

本发明还提出一种自动绞线绕线方法,包括如下步骤:S1.待绕制元件上料至绕线主轴机构;S2.导针运动机构、绕线主轴机构与夹线机构配合将多股导线在待绕制元件上进行缠脚、绞线和绕线以完成设定长度的多股导线的绕制。

本发明的有益效果:本发明提出的自动绞线绕线方法及设备,通过导针运动机构实现多股导线的绞线和绕线状态的切换,其集绞线和绕线为一体,整个产品绞线绕线过程实现全自动化,提升生产效率和产品品质。

附图说明

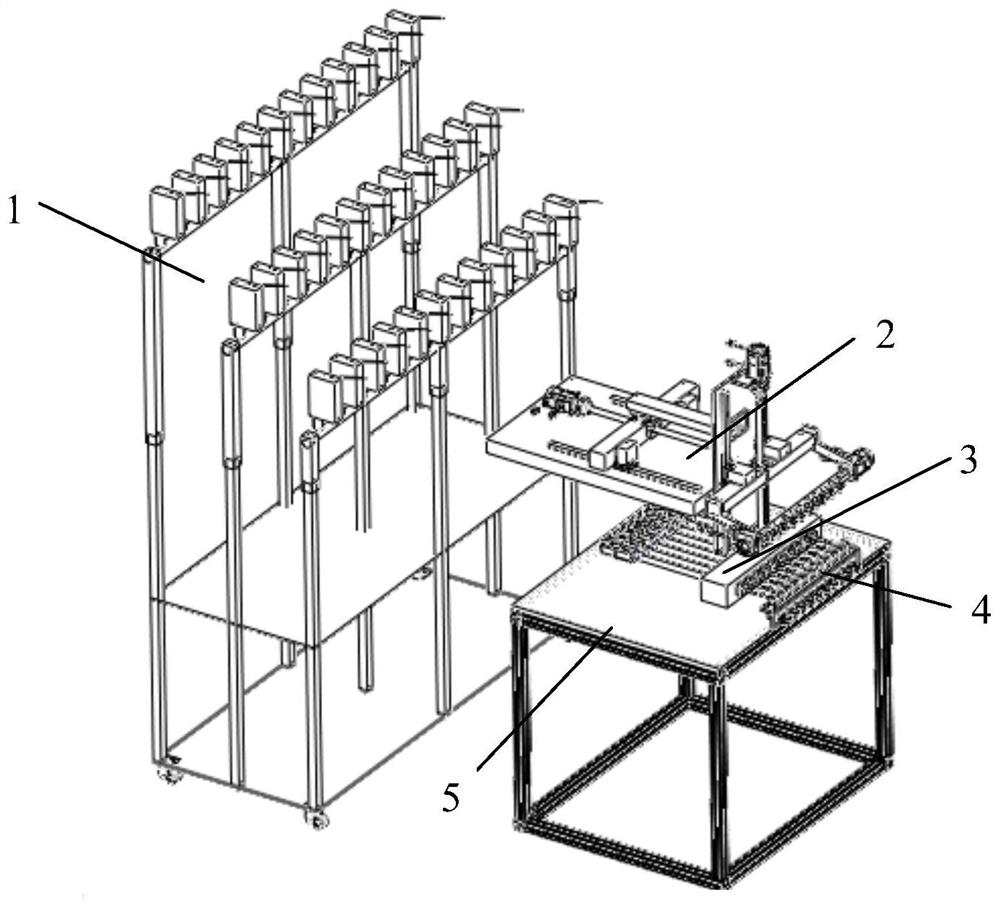

图1为本发明实施例中变压器自动绞线绕线设备的结构视图。

图2为本发明实施例中除张力控制单元外的变压器自动绞线绕线设备的结构视图。

图3为本发明实施例中绕线主轴机构的结构视图。

图4为本发明实施例中绕线主轴机构的局部结构视图。

图5为本发明实施例中绕线导针运动机构的结构视图。

图6为本发明实施例中绕线导针运动机构的局部结构视图。

图7为本发明实施例中夹线柱机构的局部结构视图。

图8为本发明实施例中夹线柱的结构视图。

图9为变压器骨架的结构视图。

图10为变压器骨架绕制完成第一层铜线后的示意图。

图11为变压器骨架绕制完成第二层铜线后的示意图。

图12为变压器骨架绕制完成未变压器的示意图。

具体实施方式

下面结合具体实施方式并对照附图对本发明作进一步详细说明,应该强调的是,下述说明仅仅是示例性的,而不是为了限制本发明的范围及其应用。

本实施例中,待绕制元件以变压器骨架为例,其要绕制的导线为三股铜线。可以理解的是,除了变压器骨架外,还可以为其他需要缠脚、绞线和绕线的待绕制元件,以及其要绕制的导线可以为其他的导线,比如:金线、银线;绕制的导线数量可以为2股、4股等其他数量的多股导线。

如图1和2所示,一种变压器自动绞线绕线设备,包括:张力控制单元1、导针运动机构2、绕线主轴机构3、夹线机构4和机架5。其中,导针运动机构2、绕线主轴机构3以及夹线机构4均安装于机架5上。

张力控制单元1用于向导针运动机构2输送三股铜线并在绞线绕线过程中保持张力。该张力控制单元可以采用现有技术中任一种输送及张力保持单元。

如图3所示,绕线主轴机构3包括:S轴旋转单元31、安装板32、治具本体33和治具芯34。S轴旋转单元31具体可以为S轴旋转电机或S轴旋转气缸,在其末端设置有治具本体33,治具本体33再与治具芯34连接,在治具本体33上还过盈连接有安装板32。如图3所示,该绕线主轴机构包括多个绕线主轴单元,而每个绕线主轴单元包括一个相互连接的S轴旋转单元、治具本体以及治具芯,通过安装板32可以使得多个绕线主轴单元的间距固定不动以保证多个绕线主轴单元的位置精度。如图4所示,治具芯34的前端用于与变压器骨架6过盈配合;治具芯34的前端以及变压器骨架6的内轴设置有倒角,沿着倒角,就可以将绕线治具芯34的前端滑入变压器骨架轴内,又因治具芯前端为弹性体且直径大于变压器骨架6的内径,进而可以将治具芯34与变压器骨架6紧密固定。在S轴旋转单元31的作用下,治具芯34带动变压器骨架6进行旋转以便进行铜线的缠脚、入槽、断线、绞线和绕线。在缠脚、入槽、断线过程中,S轴旋转单元保持设定角度不变(比如0°),导针会进行相对位置的移动;在绞线时,S轴旋转单元控制治具芯自转,导针朝设定方向(如Y+方向)移动;在绕线时,S轴旋转单元控制绕线治具芯自转,导针朝设定方向(如Y+Z-方向)进行移动来进行绕线。在治具本体33上还设置有缠线柱36,其用于对不需要在PIN上缠脚的铜线进行缠脚。

如图5和图6所示,导针运动机构2包括:导针座安装板21,其上安装有导针座22和过线磁眼210,导针座22上安装有三根导针23,三根导针分别用于穿设一股铜线;过线磁眼210设置于导针座22的上方,铜线从中穿过后再穿进三根导针,过线磁眼可以分离铜线并保证铜线在输送过程中不缠绕。在导针座安装板21上,还安装有压线柱压杆24和切刀25;压线柱压杆24用于压持缠线柱36以便铜线脱落,切刀25用于铜线缠脚后切断线尾。

另外,导针运动机构2还包括第一三轴坐标控制单元,与导针座安装板21连接,用于对导针做X、Y、Z方向的移动;具体的,如图5所示,x轴方向坐标控制单元26包括x轴伺服电机和丝杆,y轴方向坐标控制单元27包括y轴伺服电机和丝杆,z轴方向坐标控制单元28包括z轴伺服电机和丝杆。

导针座安装板还固定连接有N1轴旋转单元29,用于控制导针在绕线状态和绞线状态的角度切换;在绕线状态时,所述导针为竖直状态,与变压器骨架的轴心垂直,同时在第一三轴坐标控制单元的控制下,导针运动机构朝设定方向(如Y+Z方向)移动,并且绕线主轴机构中的S轴旋转单元控制S轴自转以带动变压器骨架自转进行绕线;在绞线状态时,所述导针为水平状态,与变压器骨架的轴心平行,同时在第一三轴坐标控制单元的控制下,导针运动机构朝设定方向(如Y方向)移动,并且绕线主轴机构中的S轴旋转单元控制绕线治具芯自转。

夹线机构4包括:夹线柱41,用于夹持铜线起始端和结束端以便对绕制起始时和结束时的铜线固定;第二三轴坐标控制单元42,用于控制夹线机构扯断尾线时的位置和相对于PIN脚的角度;N2轴旋转单元43,用于切换扯断尾线和排出废弃铜线的状态;在扯断尾线状态时,夹线柱朝上;在排出废弃铜线状态时,夹线柱斜向朝下或竖直向下;开合单元44,用于控制夹线柱打开和闭合;打开时,导针运动机构可以将铜线缠绕在夹线柱上;闭合时,夹线柱将铜线夹持固定。开合单元44可以采用夹线闭合气缸。

图中未示出的还包括上下料机构,上料机构用于向绕线主轴机构上料变压器骨架;下料机构用于下料绕制完成后的变压器,其可以采用现有技术中的能实现上料和下料功能的任一种上下料机构。

如上的装置集绞线和绕线为一体,且可以实现自动抽头,整个产品的绞线绕线过程全自动化,利用如上的装置实现变压器的绞线绕线的具体过程如下:

如图9所示,变压器骨架6包括10个PIN脚,进行绕制的过程包括:

步骤10.张力控制单元向导针运动机构输送三股铜线,并将三股铜线分别穿过三根导针;上料机构将变压器骨架上料至绕线主轴机构的治具芯上。

步骤20.导针运动机构、绕线主轴机构与夹线机构配合进行三股铜线的缠脚、绞线和绕线以完成第一层三股铜线的绕制。

其中,设定长度根据实际需要可以具体设定,可以是变压器骨架内槽61的一层、二层或者更多层。

具体过程如下:

步骤201.导针运动机构上的三根导针将三股铜线挂在夹线机构的夹线柱上进行固定。

夹线机构41的开合单元控制夹线柱打开,导针运动机构上的第一三轴坐标控制单元带动三根导针在夹线柱外圆进行移动,将三股铜线缠绕在夹线柱上,完成缠绕后,导针移动到等待位置,然后开合单元控制夹线柱关闭,夹线柱将铜线夹持固定。

步骤202.在导针运动机构的第一三轴坐标控制单元的控制下,第一导针将第一股铜线缠绕在绕线主轴机构的缠脚柱上。

步骤203.在导针运动机构的第一三轴坐标控制单元的控制下,第二导针和第三导针分别将第二铜线和第三铜线缠绕在变压器骨架的PIN1和PIN2脚上进行固定。

三根导针之间有一定的间距,该间距使得三根导针在缠绕缠线柱和PIN脚时各被缠绕物和导针之间不干涉。

步骤204.在夹线机构的第二三轴坐标控制单元的控制下,夹线柱将第一股铜线、第二股铜线和第三股铜线的线头扯断,即:扯断缠线柱或PIN脚以外的铜线扯断。

在第二三轴坐标控制单元的控制下,夹线柱移动到某一设定位置后,再按照设定的移动速度,移动到第二设定位置后完成断线。

在夹线柱将线头扯断后,夹线柱在N2轴旋转单元的控制下进行旋转,在旋转到某设定角度(如竖直向下或斜向下)时再利用夹线闭合气缸打开夹线柱,从而将废弃铜线排出。

步骤205.在导针运动机构的第一三轴坐标控制单元的控制下,导针运动机构朝设定方向移动,同时绕线主轴机构的S轴旋转单元带动变压器骨架自转,将三股铜线进行绞线,再提升到待绕线位置。

在N1轴旋转单元的控制下,导针旋转到水平状态,即与变压器骨架的轴心平行,然后在第一三轴坐标控制单元的作用下,导针沿着设定方向移动,同时绕线主轴机构按照设定速度进行旋转(自转),进行绞线作业,按照一层的长度完成绞线;绞线完成后导针移动到待绕线位置。本实施例中绞线时,导针是沿着Y+方向移动,实际操作时,会设置一个坐标位置,然后走直线匀速运动。

步骤206.在导针运动机构的第一三轴坐标控制单元的控制下,导针运动机构朝设定方向移动,同时绕线主轴机构的S轴旋转单元带动变压器骨架自转,将已绞好的铜线进行绕线。

在N1轴旋转单元的控制下,导针旋转到竖直状态,即与变压器骨架的轴心垂直,然后在第一三轴坐标控制单元的作用下,导针是沿着Y+Z-方向移动,同时绕线主轴机构按照设定速度进行旋转(自转),进行已绞好铜线的绕线作业。实际操作时,会设置一个坐标位置,然后导针走直线匀速运动。

步骤207.绕线完成后,保持第二铜线和第三铜线不断,在第一三轴坐标控制单元的控制下,第一导针将第一铜线缠绕至PIN8固定。

步骤208.三根导针将第一铜线缠绕在夹线柱上固定,切刀将缠绕在PIN8上的多余铜线切断;第一层绕制完成,三股铜线保持穿过导针,第一铜线缠绕在夹线机构上固定,第二、第三铜线缠绕在变压器骨架上的状态。

第一层绕制完成的视图如图10所示。

步骤30.导针运动机构、绕线主轴机构与夹线机构配合进行三股铜线的缠脚、绞线和绕线以完成第二层的三股铜线缠制。

具体过程如下:

步骤301.导针运动机构的第一导针将第一铜线缠绕在PIN9上固定。

步骤302.导针运动机构上的切刀将第一铜线多余的部分切断。

第一铜线多余部分切断后,夹线柱在第二三轴坐标控制单元的控制下进行旋转,然后通过夹线闭合气缸将夹线柱打开,排出废弃铜线。

步骤303.在导针运动机构的第一三轴坐标控制单元的控制下,导针运动机构朝设定方向移动,同时绕线主轴机构的S轴旋转单元带动变压器骨架自转,将三股铜线进行绞线,再提升到待绕线位置。

导针旋转到与骨架轴心平行位置,沿设定方向移动,同时绕线主轴机构按设定速度旋转,进行绞线作业,按一层的长度完成绞线;绞线完成后导针通过第一三轴坐标控制单元移动到待绕线位置。

步骤304.导针运动机构的第一三轴坐标控制单元的控制下,导针运动机构朝设定方向移动,同时绕线主轴机构的S轴旋转单元带动变压器骨架自转,将已绞好的铜线进行绕线。

导针运动机构带动三根导针朝Y-Z-方向匀速移动以进行绕线。

步骤305.第二导针和第三导针分别将第二铜线和第三铜线缠绕在变压器骨架的PIN3和PIN4上进行固定,第一导针将第一铜线再次缠绕在绕线主轴机构的缠线柱上。

第二导针、第三导针通过第一三轴坐标控制单元在PIN3和PIN4脚周围位置移动进行第二铜线和第三铜线的缠脚,然后再移动到缠线柱上进行第一铜线的缠脚。缠脚完成后再移动到夹线柱附近设定位置,夹线闭合气缸打开夹线柱,导针在第一三轴坐标控制单元控制下将三股铜线缠绕在夹线柱的圆柱上,导针再移动到设定位置,夹线闭合气缸闭合夹线柱。

步骤306.第一导针、第二导针和第三导针将三股铜线合股缠绕在夹线机构的夹线柱上固定,夹线柱将缠绕在PIN3、PIN4和缠线柱上的多余铜线扯断;第二层绕制完成,三股铜线保持穿过导针,缠绕在夹线柱上固定的状态。

在第二三轴坐标控制单元的控制下,夹线柱移动到第一设定位置(三坐标),通过设定移动速度,在第二三轴坐标控制单元的控制下,再移动到第二设定位置,完成断线动作。

第二层绕制完成的视图如图11所示。

步骤40.重复第一层和第二层的步骤以完成第三层和第四层的三股铜线缠制;变压器完全绕制完成的视图如图12所示。

步骤50.下料机构将绕制好的变压器进行下料。

如上PIN1、PIN2、PIN8、PIN9、PIN3、PIN4脚的选择是根据本实施例中变压器的性能来决定的;根据变压器性能的不同,其选择的PIN角不同如上实施例中是每次绞线一层的长度,最终变压器是绕制了4层,可以理解的是:每次绞线的长度根据实际需求进行变化,比如:2层、3层或更多层;最终变压器绕制的层数也可以根据实际需求进行变化。

本申请通过在导针运动机构中设置N1轴旋转单元来实现绞线和绕线的切换,使得绞线和绕线集成在一起,提升生产效率10倍以上;同时在绕线主轴机构中设置缠线柱,与导针运动机构来配合,实现抽头、缠脚的自动化,保证产品的品质。

以上内容是结合具体/优选的实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,其还可以对这些已描述的实施方式做出若干替代或变型,而这些替代或变型方式都应当视为属于本发明的保护范围。

- 一种自动绞线绕线方法及设备

- 一种元器件的自动绞线和绕线装置及方法