核电厂用泵组

文献发布时间:2023-06-19 09:49:27

技术领域

本发明涉及核电厂用泵技术领域,特别是涉及一种核电厂用泵组。

背景技术

在AP1000和CAP1400核电厂内,对核电厂机组的冷却方式是使用水泵抽取海水,对机组设备进行冷却降温,确保核电机组的安全稳定运行。上述水泵的液下长度≥6米,其工作环境在海水中,海水中含有泥沙和海生物介质,且海水流动会产生大量漩涡,会对水泵的稳定性造成影响。

现有的核电厂用泵技术中,泵的转子重量和轴向力由电动机承受,造成电动机的运行温度高,轴承容易损坏。上扬水管为非加固型结构且与弯管联接,泵在运行过程中产生的水推力和海水起落漩涡、海水流动横向推力会使上扬水管与泵支座处,中扬水管与中扬水管联接处产生多重交变疲劳,造成上、中、下扬水管联接处发生摆动,中轴出现偏心振动从而使导轴承、中轴磨损。并且,由于核电厂用泵为悬吊垂直式安装,泵外面没有设置护筒,泵与核电厂的重要厂用水取水构筑物流道内流动的海水直接接触,海水流动产生多重无规则漩涡,所有泵支座的底板上部产生的水推力、振动力和泵支座的底板下部产生的水推力、海水起落漩涡力、海水流动横向推力、振动力全部集中到泵支座的底板处,造成泵的上扬水管和上轴发生多源疲劳断裂。此外,泵没有配置各检测探头或配置不够,无法实时监控泵的运行情况,判断泵的问题所在,泵的安全可靠性不高,影响核电机组的安全稳定运行。

发明内容

本发明的目的是:本发明提供了一种核电厂用泵组,以解决现有技术核电厂用泵与核电厂的重要厂用水取水构筑物流道内流动的海水直接接触,海水流动产生多重无规则漩涡,所有泵支座的底板上部产生的水推力、振动力和泵支座的底板下部产生的水推力、海水起落漩涡力、海水流动横向推力、振动力全部集中到泵支座的底板处,造成泵的上扬水管和上轴发生多源疲劳断裂的技术问题。

为了实现上述目的,本发明提供了一种核电厂用泵组,包括包括泵组件;所述泵组件包括电动机、电机座、泵支座、推力轴承组件、泵轴、上扬水管、中扬水管、下扬水管、出水喇叭、导叶、泵盖和滤网;所述电动机设于所述电机座上并与所述泵轴连接,所述电机座设于所述泵支座上;所述推力轴承组件套过所述泵轴后与所述泵支座连接;所述上扬水管、中扬水管及下扬水管依次联接成扬水管,所述上扬水管的上端与所述泵支座连接,所述下扬水管的下端与所述出水喇叭连接;所述出水喇叭与所述导叶连接,所述导叶与所述泵盖连接,所述泵盖与所述滤网连接;

其中,还包括护筒、第一安装组件和第二安装组件;一次土层预设有泵井;

所述第一安装组件与所述一次土层的表面或内壁连接,所述护筒安装于所述第一安装组件上;

所述泵井的井口边缘预设有安装坑槽,所述第二安装组件位于所述安装坑槽预定位置处,向所述安装坑槽处填充二次土层以固定所述第二安装组件,使所述第二安装组件与所述第一安装组件位于不同的安装层面,所述泵组件穿入所述护筒后通过所述泵支座安装于所述第二安装组件上。

本申请一些实施例中,所述第一安装组件包括第一安装板和第一底板;所述第一安装板置于所述一次土层的表面,且其内边缘与所述泵井的井口平齐,其外边缘位于所述安装坑槽对应处;所述第一底板位于所述第一安装板与所述一次土层之间,

所述第二安装组件包括第二安装板和地脚螺栓;所述地脚螺栓的下端位于所述安装坑槽内,其上端穿过所述第一安装板与所述第二安装板连接,使所述第二安装板与所述第一安装板之间具有预定高度,且所述第二安装板的内边缘与所述第一安装板的内边缘水平间隔预定距离;

向所述安装坑槽处填充二次土层以同时固定所述第一安装板、第二安装板和地脚螺栓,并使所述二次土层的内边缘与所述第二安装板的内边缘平齐以形成二次井口,所述护筒通过所述二次井口及所述井口后安装于所述第一安装板上,所述泵支座安装于所述第二安装板上。

本申请一些实施例中,所述第一安装组件包括第一安装板、侧安装板、第一安装筋和第二安装筋;所述泵井内位于高液位上的内壁处设有间隔预定高度的两个所述侧安装板,所述第一安装筋水平地设于其中一个所述侧安装板上,所述第二安装筋的两端分别与另一个所述侧安装板及所述第一安装筋连接,且所述第二安装筋与所述第一安装筋成15°-60°夹角;所述第一安装板设于所述第一安装筋上且其内边缘与所述第一安装筋的端部平齐;且所述第一安装筋及所述第二安装筋沿所述泵井内壁等间距地设有至少三组;所述护筒通过所述井口后安装于所述第一安装板上;

所述第二安装组件包括第二安装板和地脚螺栓;所述地脚螺栓的下端位于所述安装坑槽内,其上端与所述第二安装板连接,使所述第二安装板位于所述一次土层的表面,向所述安装坑槽处填充二次土层以固定所述第二安装板和地脚螺栓,所述泵支座安装于所述第二安装板上。

本申请一些实施例中,所述护筒的底端为封闭结构,所述滤网的底端与所述护筒的底端距离预定高度,且所述护筒的下端沿周向间隔地设有滤孔。

本申请一些实施例中,所述滤孔为条形滤孔。

本申请一些实施例中,所述护筒的底端为开口结构,所述泵盖与所述滤网之间设有软管,所述护筒的底端与所述软管和所述滤网的接触面平齐。

本申请一些实施例中,所述上扬水管的外壁沿轴向设有加强通筋。

本申请一些实施例中,还设有第一侧板和第一支撑筋;所述第一侧板设于所述泵井的内壁,所述第一支撑筋水平地设于所述第一侧板与所述护筒的外壁之间;且所述第一侧板和第一支撑筋沿所述泵井内壁等间距地设有至少三组。

本申请一些实施例中,还设有第二侧板和第二支撑筋;所述第二侧板设于所述泵井的内壁,所述第二支撑筋设于所述第二侧板与所述护筒的外壁之间,并与水平面形成12°-75°夹角,且所述第二支撑筋位于所述导叶对应位置处;所述第二侧板和第二支撑筋沿所述泵井内壁等间距地设有至少三组。

本申请一些实施例中,所述泵组件上设有若干个温度探头、振动探头和压力探头;

所述泵支座内设有轴封,所述推力轴承组件内设有冷却盘管,并设有冷却管连通所述冷却盘管及所述轴封,且所述冷却管设有管接口、电磁阀、调节阀、所述温度探头及所述压力探头;

所述电动机的两端处均设有所述温度探头;

所述电机座的X、Y、Z向上均设有所述振动探头;

所述推力轴承组件上设有所述温度探头;

所述泵支座上设有所述压力探头,所述泵支座内的轴封及导轴承处均设有所述温度探头;

所述上扬水管与所述中扬水管的连接处的X、Y、Z向上均设有所述振动探头;所述中扬水管与所述中扬水管的连接处的X和Y向上均设有所述振动探头;所述中扬水管与所述下扬水管的连接处的X和Y 向上均设有所述振动探头;

所述上扬水管与所述中扬水管、所述中扬水管与所述中扬水管、所述中扬水管与所述下扬水管的连接处的导轴承处均设有所述温度探头;

所述导叶内的导轴承处均设有所述温度探头;所述导叶上与所述泵盖连接处的X和Y向上设有所述振动探头;

所述护筒与所述上扬水管外壁之间处沿轴向设有导线管,所述温度探头、振动探头和压力探头的导线均穿入所述导线管中。

本发明实施例一种核电厂用泵组与现有技术相比,其有益效果在于:

本发明提出的一种核电厂用泵组,主要应用于AP1000和CAP1400核电厂的重要厂用水取水构筑物内,泵的液下长度≥6米。本发明所提供的核电厂用泵组设置有护筒,泵不会与核电厂的重要厂用水取水构筑物流道内流动的海水直接接触,且泵的安装层与护筒的安装层不在同一安装层面上,电动机与泵的重量和护筒的重量不同安装层面独立承载,彻底解决了现有泵的运行振动、噪声大,电动机轴承易损耗,上、中、下扬水管联接处摆动,泵支座处的上扬水管和上轴易断裂的技术缺陷,提高了核电厂用泵的运行安全可靠性,延长了泵的使用寿命,降低了泵的运行、维护和维修成本,保证了核电厂的安全运行。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

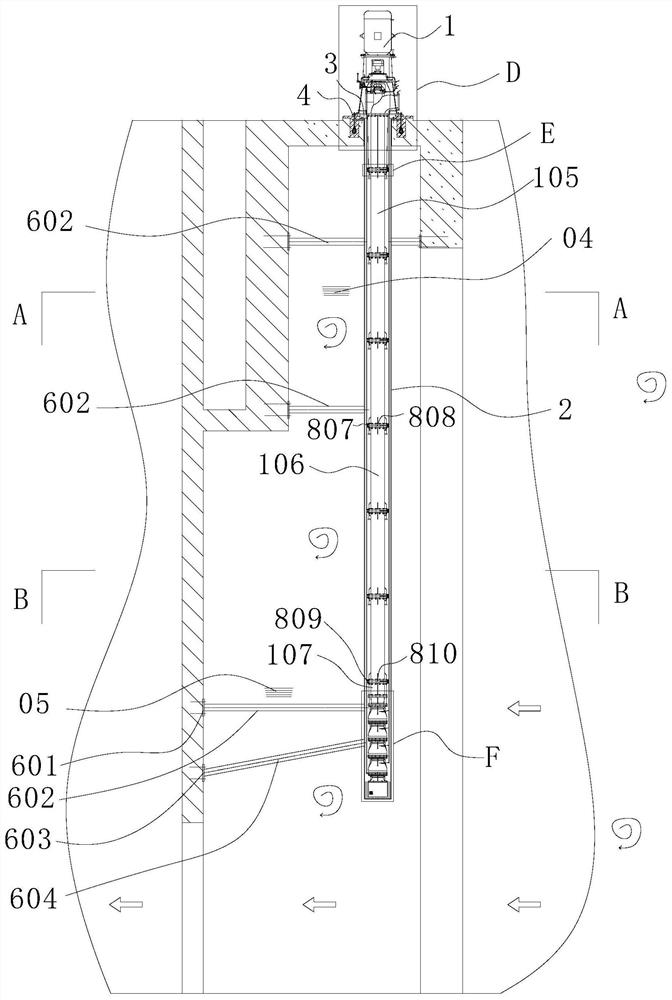

图1是本发明实施例1的一种核电厂用泵组的结构示意图;

图2是图1中D处放大图;

图3是图2中D2处放大图;

图4是图2中D1处放大图;

图5是图1中F处放大图;

图6是实施例1中滤网与护筒处的放大示意图;

图7是实施例2中滤网与护筒处的放大示意图;

图8是图1中E处放大图;

图9是图1中A-A处断面示意图;

图10是图1中B-B处断面示意图;

图11是本发明实施例3的一种核电厂用泵组的结构示意图;

图12是图11中G处放大图;

图13是图12中G1处放大图;

图14是图12中G2处放大图;

图15是图11中C-C处断面示意图;

图中,1、泵组件;101、电动机;102、电机座;103、泵支座;104、推力轴承组件;105、上扬水管;106、中扬水管;107、下扬水管;108、出水喇叭;109、导叶;110、泵盖;111、滤网;112、波纹软管;113、轴封;114、冷却管;115、管接口;116、调节阀;117、电磁阀;118,119、导线管;120、加强通筋;2、护筒;201、条形滤孔;3、第一安装组件;31、第一安装板;32、第一底板;33、侧安装板;34、第一安装筋;35、第二安装筋;4、第二安装组件;41、第二安装板;42、地脚螺栓;5、法兰;601、第一侧板;602、第一支撑筋; 603、第二侧板;604、第二支撑筋;701-711、温度探头;801-812、振动探头;901-902、压力探头。

具体实施方式

下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实施例用于说明本发明,但不用来限制本发明的范围。

在本发明的描述中,需要理解的是,术语“上”、“下”、“左”、“右”、“顶”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

需要理解的是,术语“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

实施例1

参见图1,是本发明优选实施例的一种核电厂用泵组,包括泵组件 1、护筒2、第一安装组件3和第二安装组件4。

具体的,参见图1-10,泵组件1包括电动机101、电机座102、泵支座103、推力轴承组件104、泵轴(图中未画出)、上扬水管105、中扬水管106、下扬水管107、出水喇叭108、导叶109、泵盖110和滤网111。参见图2,电动机101设于电机座102上并与泵轴连接,电机座102设于泵支座103上,推力轴承组件104套过泵轴后与泵支座 103连接。参见图1,上扬水管105、中扬水管106及下扬水管107依次通过轴承座联接成扬水管,上扬水管105的上端与泵支座103连接,下扬水管107的下端与出水喇叭108连接。泵轴设于扬水管内,泵轴外间隔地套设有轴套,导轴承设于泵支座103或轴承座内与轴套配合。参见图4,出水喇叭108与导叶109连接,导叶109与泵盖110连接,泵盖110与滤网111连接。参见图2,上扬水水管105的外壁沿轴向设有加强通筋120。

具体的,参见图2及图3,土层01预设有泵井,泵井的井口边缘预设有安装坑槽02。

第一安装组件3包括第一安装板31和第一底板32。第一安装板 31置于土层01的表面,且其内边缘与泵井的井口平齐,其外边缘位于安装坑槽02对应处,第一底板32位于第一安装板31与土层01之间。第二安装组件4包括第二安装板41和地脚螺栓42。地脚螺栓42的下端位于安装坑槽02内,其上端穿过第一安装板31与第二安装板41连接,使第二安装板41与第一安装板31之间具有预定高度,且第二安装板41的内边缘与第一安装板31的内边缘水平间隔预定距离。

向安装坑槽02处填充二次土层03(混凝土)以同时固定第一安装板31、第二安装板41和地脚螺栓42,并使二次土层的内边缘与第二安装板41的内边缘平齐以形成二次井口。护筒通过二次井口及井口后,通过法兰5安装于第一安装板31上。泵组件1插入护筒2中,泵支座 103的底板安装于第二安装板41上,并保证泵组件1的径向外径不与护筒2的径向内径接触。

具体的,参见图5及图6,护筒2的底端为封闭结构,滤网111 的底端与护筒2的底端距离预定高度,且护筒2的下端沿周向间隔地设有条形滤孔201。图中箭头为水流方向。

具体的,参见图1,还设有第一侧板601和第一支撑筋602,第一侧板601间隔地设于泵井的内壁,第一支撑筋602水平地设于第一侧板601与护筒2的外壁之间。本实施例中,参见图9及图10,第一侧板601和第一支撑筋602沿泵井内壁等间距地设有三组,并且从上往下共设有三处第一支撑筋602,分别位于上扬水管105、中扬水管106 及导叶109对应位置处,且最高处位于高液位04上,最低处位于低液面05下。

具体的,参见图1,还设有第二侧板603和第二支撑筋604。第二侧板603设于泵井的内壁,第二支撑筋604设于第二侧板603与护筒2 的外壁之间,并与水平面形成12°-75°夹角,且第二支撑筋604位于导叶109对应位置处。本实施例中,参见图9及图10,第二侧板603和第二支撑筋604沿泵井内壁等间距地设有三组。

参见图1、图9及图10,图中箭头为水流方向,漩涡为翻滚水流,本实施例中,护筒2与一次土层01固定为一体,泵组件1垂直悬吊在护筒2内,当泵组件1停止或运行时,泵组件1不会受到护筒34外部海水的任何流动状态的影响。当泵组件1运行抽取海水时,海水经过护筒2的封闭底端,经过条形滤孔201的过滤和稳流后流入滤网111 内,确保泵组件1抽取海水的清洁和泵组件1运行的稳定性,彻底解决了现有泵的运行振动、噪声大,电动机轴承易损耗,上、中、下扬水管联接处摆动,泵支座处的上扬水管和上轴易断裂的技术缺陷;提高了核电厂用泵的运行安全可靠性,延长了泵的使用寿命,降低了泵的运行、维护和维修成本,保证了核电厂的安全运行。

实施例2

本实施例与实施例1的差别在于:护筒2底端结构以及泵盖110 与滤网111之间的结构。

参见图7,本实施例中,护筒2的底端为开口结构,泵盖110与滤网111之间设有波纹软管112,护筒2的底端与波纹软管112和滤网 11的接触面平齐。

本实施例中,护筒2的护筒底端为开式底端,泵组件1的泵盖110 与滤网111之间安装设置有波纹软管112,护筒底端与波纹软管112 和滤网111的接触面对齐。泵组件1除滤网111露出护筒2以外其余部分全部在护筒2以内,当泵组件1停止或运行时,滤网111受到护筒2外部海水的流动影响后,波纹软管112会消除海水的流动力,确保泵组件1的停止和运行正常,彻底解决了现有泵的运行振动、噪声大,电动机轴承易损耗,上、中、下扬水管联接处摆动,泵支座处的上扬水管和上轴易断裂的技术缺陷,提高了核电厂用泵的运行安全可靠性,延长了泵的使用寿命,降低了泵的运行、维护和维修成本,保证了核电厂的安全运行。

实施例3

本实施例与实施例1的区别在于:第一安装组件3及第二安装组件4的结构及安装位置。

本实施例中,参见图11及图12,第一安装组件3包括第一安装板 31、侧安装板33、第一安装筋34和第二安装筋35。泵井内位于高液位04上的内壁处设有间隔预定高度的两个侧安装板33,第一安装筋 34水平地设于其中一个侧安装板33上,第二安装筋35的两端分别与另一个侧安装板33及第一安装筋34连接。第一安装板31设于第一安装筋34上且其内边缘与第一安装筋34的端部平齐。第二安装筋35位于第一安装筋34上方,且第二安装筋35与第一安装筋34成15°-60°夹角。并且,第一安装筋34及第二安装筋35沿泵井内壁等间距地设有至少三组,参见图15。

参见图13,第二安装组件4包括第二安装板41和地脚螺栓42。地脚螺栓42的下端位于安装坑槽02内,其上端与第二安装板41连接,使第二安装板41位于一次土层01的表面,向安装坑槽02处填充二次土层03以固定第二安装板41和地脚螺栓42。

实际安装时,法兰5焊接在护筒2上,侧安装板33通过螺栓安装固定在泵井内壁,第一安装筋34水平均布焊接固定在侧安装板33上,第二安装筋35夹角均布焊接固定在侧安装板33和第一安装筋34上,第一安装板31焊接固定在第一安装筋34上,护筒2通过井口后插入第一安装板31使法兰5与第一安装板31配合后用螺栓锁紧固定,泵组件2插入井口和护筒2内后安装固定在一次土层01及二次土层03 上。泵组件1插入护筒2内后保证泵组件1的径向外径不能与护筒2 的径向内径接触。

本实施例中,护筒2安装在井口基础层以下且安装处位于高液面 04上。泵井内,在高液面04上是空气,没有水流冲击,因此该部分扬水管可以不设置护管2。由于护管2的材料造价较贵,因此,相较于实施例1,本实施例的方案只需更短的护管2,有助于节省成本。此外,由于泵井的井口尺寸是预设固定的,护管2的尺寸与井口尺寸未必匹配,相较于实施例1,本实施例的方案可以应对护管2的尺寸与井口尺寸不匹配的问题。

实施例4

本实施例与实施例3的区别在于:实施例3采用实施例1中的封闭式底端的护筒2结构,而本实施例采用实施例2中的开式底端的护筒2结构。

上述实施例中,泵组件1上设有若干个温度探头、振动探头和压力探头。

具体的,参见图2,电动机101的两端处分别设有温度探头701 和702,电机座102上安装有X方向的振动探头801、Y方向的振动探头802和Z方向的振动探头803。参见图4,推力轴承组件104上安装有温度探头704。冷却管114通过泵支座103和电机座102后将泵支座103的轴封113和推力轴承组件104连通后接入到泵支座103的底板上。冷却管114上设置有管接口115,冷却管114上安装有电磁阀117、调节阀116、压力探头901和温度探头703。泵支座103上安装有压力探头902,泵支座103的轴封113上安装有温度探头705和导轴承的温度探头706。参见图8,上扬水管105与中扬水管106的联接处安装有 X方向的振动探头804、Y方向的振动探头805、Z方向的振动探头806。参见图1,上扬水管105与中扬水管106的联接处、中扬水管106与中扬水管106的联接处和中扬水管106与下扬水管107的联接处的导轴承安装有温度探头707。中间处的中扬水管106与中扬水管106联接处安装有X方向的振动探头807、Y方向的振动探头808,中扬水管106 与下扬水管107的联接处安装有X方向的振动探头809、Y方向的振动探头810。参见图5,导叶109内的导轴承安装有温度探头708、温度探头709、温度探头710和温度探头711。泵盖110处的导叶109上设置有X方向的振动探头811、Y方向的振动探头812。振动探头804、振动探头805、振动探头807、振动探头808、振动探头809、振动探头810、振动探头811和振动探头812的导线穿过导线管118,导线管 118穿过泵支座103的底板后同时固定在导叶109、下扬水管107、中扬水管106和泵支座103上,振动探头806、温度探头707、温度探头 711、温度探头710、温度探头709和温度探头708的导线穿过导线管 119,导线管119穿过泵支座103的底板后同时固定在导叶109、下扬水管107、中扬水管106和泵支座103上。其中,中扬水管106、温度探头707、温度探头711、温度探头710、温度探头709和温度探头708 的数量为多个,导叶109的数量为≥1。

泵组启动前,中央集控电脑发出指令,电磁阀117、调节阀116 开启,外接水源进入泵组件1的推力轴承组件104和轴封113、导轴承对其进行冷却和润滑,电磁阀117开启的时间到设定值时,中央集控电脑发出指令,电动机101启动泵组件1运行,当压力探头902检测到设定的压力信号时,中央集控电脑发出指令,电磁阀117关闭,泵组件1的推力轴承组件104和轴封113、导轴承的冷却和润滑依靠泵组件1抽送的海水来维持。当泵组件1在运行过程中管网系统工况发生变化,压力探头901检测到设定的高压力信号值时,中央集控电脑发出指令,调节阀116慢关调节冷却管114的压力,直到压力探头901 检测到设定值时调节阀116停止,维持推力轴承组件104内冷却盘管内的正常压力,确保泵组件1的正常运行。压力探头901检测到设定的低压力信号值时,中央集控电脑发出指令,调节阀116慢开调节冷却管114的压力,直到压力探头901检测到设定值时调节阀116停止,维持推力轴承组件104内冷却盘管内的正常压力,确保泵组件1的正常运行。当泵组件1在运行过程中管网系统工况发生严重变化时,温度探头703检测到设定的高温信号值时,中央集控电脑发出指令,电磁阀117、调节阀116开启,直到温度探头703检测到设定值时调节阀 116停止、电磁阀117持续开启直到管网系统工况恢复正常后停止,当温度探头703检测到设定的最高温信号值时,中央集控电脑发出指令,调节管网系统工况,若无改善则泵组件1停止运行。

泵组件1在运行过程中,振动探头801检测电动机101和电机座 102的X方向振动值,振动探头802检测电动机101和电机座102的Y 方向振动值,振动探头803检测电动机101和电机座102的Z方向振动值,当各振动探头检测到设定的最高振动信号值时,中央集控电脑发出指令,泵组件1停止运行。振动探头804检测上扬水管105和中扬水管106联接处的X方向振动值,振动探头805检测上扬水管105 和中扬水管106联接处的Y方向振动值,振动探头806检测上扬水管 105和中扬水管106联接处的Z方向振动值,当各振动探头检测到设定的最高振动信号值时,中央集控电脑发出指令,泵组件1停止运行。振动探头807检测中间中扬水管106和中扬水管106联接处的X方向振动值,振动探头808检测中间中扬水管106和中扬水管106联接处的Y方向振动值,当各振动探头检测到设定的最高振动信号值时,中央集控电脑发出指令,泵组件1停止运行。振动探头809检测中扬水管106和下扬水管107联接处的X方向振动值,振动探头810检测中扬水管106和下扬水管107联接处的Y方向振动值,当各振动探头检测到设定的最高振动信号值时,中央集控电脑发出指令,泵组件1停止运行。振动探头811检测泵组件1最下端处的导叶109的X方向振动值,振动探头812检测泵组件1最下端处的导叶109的Y方向振动值,当各振动探头检测到设定的最高振动信号值时,中央集控电脑发出指令,泵组件1停止运行。

泵组件1在运行过程中,温度探头701检测电动机101的上轴承温度,温度探头702检测电动机101的下轴承温度,当各温度探头检测到设定的最高温度信号值时,中央集控电脑发出指令,泵组件1停止运行。温度探头704检测推力轴承组件104的轴承温度,当检测到设定的最高温度信号值时,中央集控电脑发出指令,泵组件1停止运行。温度探头705检测泵组件1的轴封113温度,当检测到设定的高温信号值时,中央集控电脑发出指令,电磁阀117开启,直到温度探头705检测到设定值时电磁阀117持续开启,泵组件1正常运行,当温度探头705检测到设定的最高温信号值时,中央集控电脑发出指令,泵组件1停止运行。温度探头706检测泵支座103处的导轴承温度,温度探头707检测各扬水管联接处导轴承的温度,温度探头708、温度探头709、温度探头710和温度探头711检测各导叶109处的导轴承温度,当各温度探头检测到设定的高温信号值时,中央集控电脑发出指令,电磁阀117开启,直到各温度探头检测到设定值时电磁阀117持续开启,泵组件1正常运行,当各温度探头检测到设定的最高温信号值时,中央集控电脑发出指令,泵组件1停止运行。通过上述技术处理后,能实时监控泵的实际运行情况,判断泵各处的运行问题所在,确保泵组的安全使用,保证核电厂的安全运行。

综上,本发明提出了一种核电厂用泵组,主要应用于AP1000和 CAP1400核电厂的重要厂用水取水构筑物内,泵的液下长度≥6米。该泵电动机不承受泵的轴向力,泵上配置的各探头、阀与电厂中央集控室电脑联接,能实时监控泵的运行情况,判断泵的问题所在。本发明所提供的核电厂用泵组设置有护筒,泵不会与核电厂的重要厂用水取水构筑物流道内流动的海水直接接触,且泵的安装层与护筒的安装层不在同一安装层面上,电动机与泵的重量和护筒的重量不同安装层面独立承载,彻底解决了现有泵的运行振动、噪声大,电动机轴承易损耗,上、中、下扬水管联接处摆动,泵支座处的上扬水管和上轴易断裂的技术缺陷,提高了核电厂用泵的运行安全可靠性,延长了泵的使用寿命,降低了泵的运行、维护和维修成本,保证了核电厂的安全运行。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和替换,这些改进和替换也应视为本发明的保护范围。

- 核电厂用泵组

- 核电厂用泵