一种浓香型牡丹籽油的制备方法

文献发布时间:2023-06-19 09:49:27

技术领域

本发明涉及牡丹深加工领域,尤其涉及一种浓香型牡丹籽油的制备方法。

背景技术

油用牡丹作为多年生的木本油料植物,每年的结籽产量很大,平均亩产300多公斤,出油率20%以上。经权威部门检测,牡丹籽油不饱和脂肪酸达92%以上,其中人体 必需的α-亚麻酸高达40%以上,油酸亚油酸比例平衡,维生素E、植物甾醇及微量元素 含量丰富,是极其珍贵的木本植物食用油,被誉为“植物脑黄金”。特别是2011年3 月,牡丹籽油被我国卫生部批准为新资源食品,油用牡丹发展进入快车道,在各级政府 的大力倡导下,牡丹种植面积迅速增长,牡丹籽油也逐渐进入高中档消费者餐桌,多数 消费者认可牡丹籽油的多种营养功效的同时也中肯的提出了牡丹籽油存在着味道平淡几 乎没有香味的问题。这无疑会影响消费者的食欲和购买欲望,从而影响牡丹籽油的市场 推广。

目前制备牡丹籽油基本采用先压榨、浸提和酶法制得牡丹籽毛油,再经脱胶、碱炼、脱色以及脱臭得牡丹籽成品油。高温烘炒牡丹籽仁是公认的牡丹籽油产生香味的基 本途径,为了得到浓香牡丹籽油往往对牡丹籽仁进行高温烘炒,这就产生了两个技术问 题。第一,牡丹籽仁在高温烘炒工艺不易操作,不仅需要充分翻炒,而且炒制温度过 高、炒制时间过长容易产生焦糊味,炒制温度过低、炒制时间过短则容易保留青味,不 管是焦糊味还是青味均会影响牡丹籽油的风味。第二,即使牡丹籽油高温炒制工艺操作 合理,使牡丹籽仁充分产出香味,且香味纯正,但也只是牡丹籽毛油具有浓香味,经脱 色和脱臭处理所得的牡丹籽成品油的香味几乎被完全吸附或蒸出。若只为保持高温烘炒 所得牡丹籽毛油的浓香味而不进行上述精炼,所得牡丹籽成品油的质量指标则难以符合 现行行业标准。

以授权公告号为CN103074154B的中国发明专利为例,其公开的一种浓香型牡丹籽油的制备方法中,工艺过程是将牡丹籽饼粕先粉碎再高温处理;高温处理冷却的饼粕中 加入水,再加入碱性蛋白酶、菠萝蛋白酶和木瓜蛋白酶与牡丹籽粕粉在水相中加热产生 香味物质,上述加入各种酶的温度、PH值各不相同,需要严格控制,所得香味物质的 水相再加入牡丹籽毛油,再110-145℃加热1-3h,过滤得具有浓香味的毛油再采用常规 法精炼得成品油。显然,该专利先获得浓香味的牡丹籽毛油,可以预见牡丹籽毛油通过 精炼特别是脱色、脱臭处理后,最终所得的牡丹籽成品油的香味会大打折扣。

发明内容

本发明提供了一种浓香型牡丹籽油的制备方法,不仅能得到既确保质量达标而又具 有浓香味的牡丹籽油,而且充分利用牡丹籽粕,工艺简单,成本低廉。

本发明提供的一种浓香型牡丹籽油的制备方法,包括以下步骤:

步骤S100,将去壳的牡丹籽仁粉碎、过筛,得到牡丹籽仁粉;将牡丹籽饼粕粉 碎、过筛,得到牡丹饼粕粉。

步骤S200,烘炒牡丹饼粕粉,烘炒过程中保持牡丹饼粕粉受热均匀。

步骤S300,将牡丹籽仁粉倒入步骤S200中烘炒过的牡丹饼粕粉中,混合均匀,利用牡丹饼粕粉的余热烘炒牡丹籽仁粉,自然冷却至常温。

步骤S400,烧热牡丹籽油,加入步骤S300得到的牡丹饼粕粉和牡丹籽仁粉的混合粉末,边搅拌边恒温加热。

步骤S500,将步骤S400得到的混合物过滤,得到牡丹籽油滤液和混合粉末滤饼,加热牡丹籽油滤液,并在其中加入牡丹鲜花精油,边搅拌边恒温加热,精滤得到浓香型 牡丹籽油。

可选地,该浓香型牡丹籽油的制备方法还包括:

步骤S600,将步骤S500中的混合粉末滤饼粉碎、过筛,得到牡丹滤饼粉;将牡丹 滤饼粉混入牡丹饼粕粉中,形成新的牡丹饼粕粉;重复步骤S200-S500。

可选地,所述牡丹鲜花精油的制备方法如下:牡丹鲜花采用短程分子蒸馏制得牡丹 花净油;牡丹花净油采用CO

可选地,所述牡丹籽仁粉与牡丹饼粕粉的质量比为1:(3-5);所述牡丹籽油、 混合粉末、牡丹鲜花精油的质量比为1:(0.05-0.15):(0.0004-0.001)。

可选地,所述牡丹滤饼粉混入牡丹饼粕粉的比例不超过10%。

可选地,步骤S200中:烘炒牡丹饼粕粉的烘炒温度为150-180℃,烘炒时间为30-50min;步骤S300中:利用牡丹饼粕粉的余热烘炒牡丹籽仁粉的烘炒时间为10- 30min;步骤S400中:恒温加热的温度为70-100℃,时间为30-60min;步骤S500中: 牡丹籽油滤液恒温加热的温度为40-50℃,时间为10-20min。

可选地,所述短程分子蒸馏的工艺参数如下:真空度5-10Pa、转速250- 300r/min、进料流量3-6mL/min、蒸馏温度120-130℃;所述CO

可选地,所述牡丹籽仁粉和牡丹饼粕粉均需过40-100目。

可选地,所述牡丹滤饼粉需过40-100目。

本发明具有以下有益效果:

第一,先烘炒牡丹饼粕粉,再将牡丹籽仁粉混入牡丹饼粕粉中,利用牡丹饼粕粉的余热烘炒牡丹籽仁粉。利用牡丹籽饼粕耐高温的特性,使牡丹饼粕粉成为牡丹籽仁粉的 缓冲,避免牡丹籽仁产生焦糊味,同时彻底消除了牡丹籽仁的青味,使牡丹籽仁充分产 出香味,且香味纯正。

第二、牡丹籽油的增香不仅使用了传统的牡丹籽仁,而且还创造性地大比例使用牡 丹籽饼粕,节约成本的同时,充分发挥牡丹籽饼粕的功能。

第三、以经过精练的牡丹籽油成品油作为原料,以牡丹饼粕粉和牡丹籽仁粉的混合 粉末以及牡丹鲜花精油为其增香,只需要后续进行过滤操作,不需再次精炼,符合现行行业标准,使最终得到的浓香型牡丹籽油香味浓郁、口味纯正,其浓香味是经专业人士 评定确定的。除此之外,牡丹鲜花精油的加入不仅提升了产品的鲜味和色泽亮度,而且 延长了产品保质期。经常食用还有美容养颜的效果。

第四、本发明提供的浓香型牡丹籽油的制备方法,工艺过程极其简单,设备投资极小,生产成本极低,仅需牡丹籽饼粕、牡丹籽仁以及少量牡丹鲜花精油,不需其它辅助 原料,整个工艺过程纯属天然物理过程,不产生任何废气、废水等废物,属于典型的环 境友好型生产工艺。

应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能 限制本发明。

附图说明

为了更清楚地说明本发明的技术方案,下面将对实施例中所需要使用的附图作简单 地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

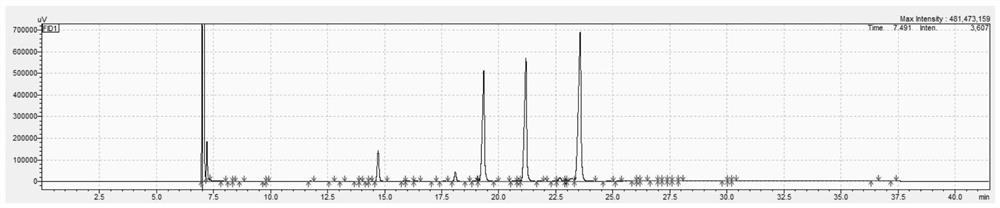

图1为实施例1提供的浓香型牡丹籽油的气相色谱图;

图2为牡丹籽原油的气相色谱图。

具体实施方式

本发明提供了一种浓香型牡丹籽油的制备方法,不仅能得到既确保质量达标而又具 有浓香味的牡丹籽油,而且充分利用牡丹籽粕,工艺简单,成本低廉。下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描 述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施 例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属 于本发明保护的范围。

实施例1

本实施例1提供了第一种浓香型牡丹籽油的制备方法,包括以下步骤:

步骤S110,将去壳的牡丹籽仁粉碎、过60目筛,得到牡丹籽仁粉;将牡丹籽饼粕 粉碎、过60目筛,得到牡丹饼粕粉。

步骤S210,145℃下烘炒牡丹饼粕粉40min,烘炒过程中保持牡丹饼粕粉受热均匀。

步骤S310,将牡丹籽仁粉倒入步骤S210中烘炒过的牡丹饼粕粉中,混合均匀,利用牡丹饼粕粉的余热烘炒牡丹籽仁粉20min,自然冷却至常温。

步骤S410,烧热牡丹籽油至80℃,加入步骤S310得到的牡丹饼粕粉和牡丹籽仁粉的混合粉末,边搅拌边恒温加热60min,停加热停搅拌。

步骤S510,将步骤S410得到的混合物过滤,得到牡丹籽油滤液和混合粉末滤饼,将混合滤饼中的残油充分压榨至牡丹籽油滤液中,加热牡丹籽油滤液至40℃,并在其 中加入牡丹鲜花精油,边搅拌边恒温加热20min,精滤得到浓香型牡丹籽油,精滤得到 浓香型牡丹籽油。经计算收率为:98.2%。

上述步骤中,需要说明的是:

1、牡丹籽油和牡丹鲜花精油的获取说明:

(1)上述制备方法中选用的牡丹籽油即牡丹籽原油(或者说牡丹籽成品油),且 均是经过精炼制备的,符合现行行业标准。

(2)牡丹鲜花精油的制备方法如下:牡丹鲜花采用短程分子蒸馏制得牡丹花净油;牡丹花净油采用CO

2、按照以下质量比备好以下物料:

(1)在步骤S210之前,按照牡丹籽仁粉与牡丹饼粕粉的质量比为1:4备料。

(2)在步骤S410之前,按照牡丹籽油、混合粉末、牡丹鲜花精油的质量比为1:0.01:0.0006备料。

(3)所述牡丹滤饼粉混入牡丹饼粕粉的比例不超过10%。

步骤S600,将步骤S500中的混合粉末滤饼粉碎、过筛,得到牡丹滤饼粉;将牡丹 滤饼粉混入牡丹饼粕粉中,形成新的牡丹饼粕粉;重复步骤S200-S500。

实施例2

本实施例2提供了第二种浓香型牡丹籽油的制备方法,包括以下步骤:

接着实施例1继续步骤S610:将步骤S510中的混合粉末滤饼粉碎、过60目筛, 得到牡丹滤饼粉,备用。

步骤S120,将去壳的牡丹籽仁粉碎、过60目筛,得到牡丹籽仁粉;将牡丹籽饼粕 粉碎、过60目筛,得到牡丹饼粕粉。将牡丹滤饼粉混入牡丹饼粕粉中,形成新的牡丹 饼粕粉。

步骤S220,145℃下烘炒牡丹饼粕粉40min,烘炒过程中保持牡丹饼粕粉受热均匀。

步骤S320,将牡丹籽仁粉倒入步骤S220中烘炒过的牡丹饼粕粉中,混合均匀,利用牡丹饼粕粉的余热烘炒牡丹籽仁粉20min,自然冷却至常温。

步骤S420,烧热牡丹籽油至80℃,加入步骤S320得到的牡丹饼粕粉和牡丹籽仁粉的混合粉末,边搅拌边恒温加热60min,停加热停搅拌。

步骤S520,将步骤S420得到的混合物过滤,得到牡丹籽油滤液和混合粉末滤饼,将混合滤饼中的残油充分压榨至牡丹籽油滤液中,加热牡丹籽油滤液至40℃,并在其 中加入牡丹鲜花精油,边搅拌边恒温加热20min,精滤得到浓香型牡丹籽油,精滤得到 浓香型牡丹籽油。经计算收率为:96.4%。

上述步骤中,需要说明的是:

1、牡丹籽油和牡丹鲜花精油的获取方式与实施例1一致。

2、按照以下质量比备好以下物料:

(1)牡丹滤饼粉混入牡丹饼粕粉的比例为5%。

(2)在步骤S220之前,按照牡丹籽仁粉与牡丹饼粕粉的质量比为1:4备料。

(3)在步骤S420之前,按照牡丹籽油、混合粉末、牡丹鲜花精油的质量比为1:0.01:0.0006备料。

实施例3

本实施例3提供了第三种浓香型牡丹籽油的制备方法,包括以下步骤:

步骤S130,将去壳的牡丹籽仁粉碎、过40目筛,得到牡丹籽仁粉;将牡丹籽饼粕 粉碎、过40目筛,得到牡丹饼粕粉。

步骤S230,165℃下烘炒牡丹饼粕粉30min,烘炒过程中保持牡丹饼粕粉受热均匀。

步骤S330,将牡丹籽仁粉倒入步骤S230中烘炒过的牡丹饼粕粉中,混合均匀,利用牡丹饼粕粉的余热烘炒牡丹籽仁粉30min,自然冷却至常温。

步骤S430,烧热牡丹籽油至100℃,加入步骤S330得到的牡丹饼粕粉和牡丹籽仁粉的混合粉末,边搅拌边恒温加热60min,停加热停搅拌。

步骤S530,将步骤S430得到的混合物过滤,得到牡丹籽油滤液和混合粉末滤饼,将混合滤饼中的残油充分压榨至牡丹籽油滤液中,加热牡丹籽油滤液至45℃,并在其 中加入牡丹鲜花精油,边搅拌边恒温加热15min,精滤得到浓香型牡丹籽油,精滤得到 浓香型牡丹籽油。经计算收率为:93.1%。

上述步骤中,需要说明的是:

1、牡丹籽油和牡丹鲜花精油的获取方式与实施例1一致。

2、按照以下质量比备好以下物料:

(1)在步骤S230之前,按照牡丹籽仁粉与牡丹饼粕粉的质量比为1:3备料。

(2)在步骤S430之前,按照牡丹籽油、混合粉末、牡丹鲜花精油的质量比为1:0.15:0.001备料。

实施例4

本实施例4提供了第四种浓香型牡丹籽油的制备方法,包括以下步骤:

步骤S140,将去壳的牡丹籽仁粉碎、过80目筛,得到牡丹籽仁粉;将牡丹籽饼粕 粉碎、过80目筛,得到牡丹饼粕粉。

步骤S240,180℃下烘炒牡丹饼粕粉30min,烘炒过程中保持牡丹饼粕粉受热均匀。

步骤S340,将牡丹籽仁粉倒入步骤S240中烘炒过的牡丹饼粕粉中,混合均匀,利用牡丹饼粕粉的余热烘炒牡丹籽仁粉10min,自然冷却至常温。

步骤S440,烧热牡丹籽油至100℃,加入步骤S340得到的牡丹饼粕粉和牡丹籽仁粉的混合粉末,边搅拌边恒温加热30min,停加热停搅拌。

步骤S540,将步骤S440得到的混合物过滤,得到牡丹籽油滤液和混合粉末滤饼,将混合滤饼中的残油充分压榨至牡丹籽油滤液中,加热牡丹籽油滤液至50℃,并在其 中加入牡丹鲜花精油,边搅拌边恒温加热10min,精滤得到浓香型牡丹籽油,精滤得到 浓香型牡丹籽油。经计算收率为:100.5%。

上述步骤中,需要说明的是:

1、牡丹籽油和牡丹鲜花精油的获取方式与实施例1一致。

2、按照以下质量比备好以下物料:

(1)在步骤S240之前,按照牡丹籽仁粉与牡丹饼粕粉的质量比为1:5备料。

(2)在步骤S440之前,按照牡丹籽油、混合粉末、牡丹鲜花精油的质量比为1:0.005:0.0004备料。

实施例5

本实施例5提供了第五种浓香型牡丹籽油的制备方法,包括以下步骤:

步骤S150,将去壳的牡丹籽仁粉碎、过80目筛,得到牡丹籽仁粉;将牡丹籽饼粕 粉碎、过80目筛,得到牡丹饼粕粉。

步骤S250,155℃下烘炒牡丹饼粕粉40min,烘炒过程中保持牡丹饼粕粉受热均匀。

步骤S350,将牡丹籽仁粉倒入步骤S250中烘炒过的牡丹饼粕粉中,混合均匀,利用牡丹饼粕粉的余热烘炒牡丹籽仁粉20min,自然冷却至常温。

步骤S450,烧热牡丹籽油至90℃,加入步骤S350得到的牡丹饼粕粉和牡丹籽仁粉的混合粉末,边搅拌边恒温加热45min,停加热停搅拌。

步骤S550,将步骤S450得到的混合物过滤,得到牡丹籽油滤液和混合粉末滤饼,将混合滤饼中的残油充分压榨至牡丹籽油滤液中,加热牡丹籽油滤液至40℃,并在其 中加入牡丹鲜花精油,边搅拌边恒温加热15min,精滤得到浓香型牡丹籽油,精滤得到 浓香型牡丹籽油。经计算收率为:102.2%。

上述步骤中,需要说明的是:

1、牡丹籽油和牡丹鲜花精油的获取方式与实施例1一致。

2、按照以下质量比备好以下物料:

(1)在步骤S250之前,按照牡丹籽仁粉与牡丹饼粕粉的质量比为1:4备料。

(2)在步骤S450之前,按照牡丹籽油、混合粉末、牡丹鲜花精油的质量比为1:0.01:0.0008备料。

实施例6

本实施例6提供了第六种浓香型牡丹籽油的制备方法,包括以下步骤:

步骤S160,将去壳的牡丹籽仁粉碎、过40目筛,得到牡丹籽仁粉;将牡丹籽饼粕 粉碎、过40目筛,得到牡丹饼粕粉。

步骤S260,165℃下烘炒牡丹饼粕粉30min,烘炒过程中保持牡丹饼粕粉受热均匀。

步骤S360,将牡丹籽仁粉倒入步骤S260中烘炒过的牡丹饼粕粉中,混合均匀,利用牡丹饼粕粉的余热烘炒牡丹籽仁粉25min,自然冷却至常温。

步骤S460,烧热牡丹籽油至100℃,加入步骤S360得到的牡丹饼粕粉和牡丹籽仁粉的混合粉末,边搅拌边恒温加热30min,停加热停搅拌。

步骤S560,将步骤S460得到的混合物过滤,得到牡丹籽油滤液和混合粉末滤饼,将混合滤饼中的残油充分压榨至牡丹籽油滤液中,加热牡丹籽油滤液至50℃,并在其 中加入牡丹鲜花精油,边搅拌边恒温加热20min,精滤得到浓香型牡丹籽油,精滤得到 浓香型牡丹籽油。经计算收率为:104.2%。

上述步骤中,需要说明的是:

1、牡丹籽油和牡丹鲜花精油的获取方式与实施例1一致。

2、按照以下质量比备好以下物料:

(1)在步骤S260之前,按照牡丹籽仁粉与牡丹饼粕粉的质量比为1:4备料。

(2)在步骤S460之前,按照牡丹籽油、混合粉末、牡丹鲜花精油的质量比为1:0.015:0.001备料。

指标评价

1、通过表1中各实施例与牡丹籽原油的主要指标对比可见:本发明提供的制备方法制备得到的浓香型牡丹籽油的各项质量指标变化很小,但其气味和味道得到大幅改 善。除此之外,通过实施例1和实施例2的对比发现:将步骤S510中的混合粉末滤饼 粉碎、过筛的牡丹滤饼粉,混入牡丹饼粕粉中,形成新的牡丹饼粕粉,接下来按照与实 施例1相同的步骤制备得到的浓香型牡丹籽油的主要指标与实施例1得到的几乎没有差 别,但却实现了混合粉末滤饼的回收利用,节约成本。

表1牡丹籽原油与实施例1-6制备的浓香型牡丹籽油的主要指标对比

2、将图1和图2的气相色谱图进行对比发现:主要脂肪酸α-亚麻酸、亚油酸以及 油酸的含量在制备浓香牡丹籽油过程中基本不变。通过对比表2和表3的气相色谱图检 出成分表对比发现,本发明制备的浓香型牡丹籽油中α-亚麻酸保持39%以上,亚油酸 保持27%以上,油酸在23%以上。牡丹籽原油的检出成分均为37种,浓香型牡丹籽油中 由于加入牡丹花精油则检出的成分则增加到51种,但在本发明的制备方法下,牡丹籽 原油制备浓香型牡丹籽油的过程中其成分数量基本不变。

表2牡丹籽原油的气相色谱图检出成分表

表3实施例1制备的浓香型牡丹籽油的气相色谱图检出成分表

香味评价

对实施例1-6得到的浓香型牡丹籽油产品的香味强弱进行评价:

评价目标值:采用香味的感官评价打分,选取10名评价员以6点标度给实施例的六个浓香牡丹籽油产品的香味强度打分,6=非常强;5=强;4=中等;3=弱;2=非 常弱;1=无味。

计算结果=(级数×人数+另一级数×人数)/10

式中:级数:代表香味强弱的数字即6、5、4、3、2、1;人数:投票某一级数的 人数;数字“10”代表参与评定的总人数

评定结果如下表4:

表4牡丹籽原油和实施例1-6的香味评定

以上所述的本发明实施方式并不构成对本发明保护范围的限定。

本领域技术人员在考虑说明书及实践这里发明的公开后,将容易想到本发明的其它 实施方案。本发明旨在涵盖本发明的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本发明的一般性原理并包括本发明未公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的,本发明的真正范围和精神由下 面的权利要求指出。

- 一种浓香型牡丹籽油的制备方法

- 一种浓香型牡丹籽油的制备方法