电子烟雾化器、电子烟、多孔陶瓷体的制备方法及应用

文献发布时间:2023-06-19 09:51:02

技术领域

本发明实施例涉及电子烟雾化组件制备技术领域,尤其涉及一种电子烟雾化器、电子烟、多孔陶瓷体的制备方法及应用。

背景技术

电子烟产品的核心部件为对电子烟油进行蒸发生成烟油气溶胶的雾化器,雾化器的功能主要是通过一能从储液腔吸取烟油并进行雾化的雾化组件实现;雾化组件具有一个用于吸取和传导烟油的多孔体、以及对多孔体吸取的烟油进行加热雾化的发热元件。其中,多孔体是一个自身内部具有毛细微孔的部件,可以通过内部的微孔进行烟油的浸润吸收和传导;而发热元件用于对多孔体传导来的烟油进行加热蒸发,形成供吸食的烟油气溶胶。

目前通常雾化组件采用多孔陶瓷厚膜发热体,是以具有用于烟油吸取和传导的多孔陶瓷体为载体,通过丝网印刷工艺印制上印刷发热线路烧结形成发热元件,通电之后发热元件对烟油进行雾化。这种多孔陶瓷体通常采用氧化铝、氮化铝、碳化铝、氧化硅、碳化硅、氮化硅、硼化硅、氧化锆、氮化锆或碳化锆等氧化物、碳化物、氮化物的无机陶瓷原料与造孔剂、烧结助剂混合后再烧结的方式制备,烧结过程中在陶瓷体内形成大量微孔,从而用于烟油吸取和传导;整体制备过程可以实现自动化生产,工艺稳定性较高。

但采用以上方法制备多孔陶瓷体时,由于工艺自身的限制,将陶瓷粉料和造孔剂统一混料再烧结的过程,由于烧结之前的陶瓷材料在浆料均匀混合阶段,浆料中的造孔剂是无规排布的,因此最终在烧结后的多孔体内部形成的微孔也是无规则排列的;并且无法保证造孔剂充分的分散均匀性,使得制备的多孔陶瓷体的孔隙和孔径均匀度无法保证,从而使用在电子烟中之后影响气溶胶对烟油的口感还原度。

发明内容

为了解决现有技术中的电子烟雾化组件制备中多孔陶瓷体孔隙和孔径均匀性的问题,本发明实施例提供一种多孔陶瓷体的制备方法。

本发明实施的多孔陶瓷体的制备方法,包括如下步骤:

获取聚合物,该聚合物可在高于最低分解温度下分解生成陶瓷物质;

将所述聚合物与溶剂、造孔剂混合得到混合浆料;

将所述混合浆料压制形成压坯,并将该压胚在高于聚合物的最低分解温度进行烧结,获得多孔陶瓷体。

优选地,所述陶瓷物质包括氧化硅、碳化硅、氮化硅、硼化硅、氧化锆、氮化锆或碳化锆中的至少一种。

优选地,所述聚合物的重复单元中含有Si-O键、Si-C键、Si-N键、Si-B键、Zr-O键或Zr-C键中的至少一种。

优选地,所述Si-O键、Si-C键、Si-N键、Si-B键、Zr-O键或Zr-C键位于聚合物的重复单元的主链结构上。

优选地,所述聚合物包括如下结构式表示的结构单元中的至少一种:

其中,基团R

优选地,所述基团R

优选地,所述聚合物包括聚硅氧烷、聚硅倍半氧烷、聚碳硅氧烷、聚碳硅烷、聚硅碳氮烷、聚硅倍半碳氮烷、聚硅倍半氮烷、聚硅氮烷、聚硼硅氮烷、聚硼硅烷、聚硼硅氧烷或聚碳锆氧烷中的至少一种。

优选地,所述聚合物的分子量介于200~20000之间。

优选地,所述聚合物的热分解温度为600~1000度。

优选地,所述混合浆料的粘度介于100mPs~100000mPs之间。

优选地,所述混合浆料包括所述聚合物10~60wt%、造孔剂5~30wt%和溶剂10~40wt%。

优选地,造孔剂可以采用淀粉、木屑、PMMA(聚甲基丙烯酸甲酯)

微球、勃姆石、碳粉、碳酸钙、聚乙烯醇缩丁醛等中的至少一种;并且可选地,造孔剂的颗粒粒径控制在10~80μm范围

优选地,有机溶剂可选无水乙醇、甲苯、二甲苯、四氢呋喃、三丙二醇单甲醚、三氯乙烷中的一种或几种混合。

本发明一实施例还提出一种聚合物在多孔陶瓷体制备中的应用,所述聚合物可在高于最低分解温度下分解生成陶瓷物质;所述聚合物的重复单元中含有Si-O键、Si-C键、Si-N键、Si-B键、Zr-O键或Zr-C键中的至少一种。

本发明实施例进一步还提出一种电子烟雾化器,包括用于存储液体基质的储液腔、以及对液体基质进行加热雾化生成气溶胶的雾化组件;所述雾化组件包括多孔陶瓷体、以及结合于该多孔陶瓷体上的发热元件;所述多孔陶瓷体根据以上所述的多孔陶瓷体的制备方法制备获得。

优选地,所述发热元件是电致发热的发热元件。

优选地,所述发热元件是图案化的发热元件。

优选地,所述发热元件是被打印或者印刷形成的发热元件。

优选地,所述发热元件是平面形形状的发热元件。

优选地,所述发热元件包括具有适当阻抗的金属材料、金属合金材料;适当的金属或合金材料包括镍、钴、锆、钛、镍合金、钴合金、锆合金、钛合金、镍铬合金、镍铁合金、铁铬合金、钛合金、铁锰铝基合金或不锈钢等中的至少一种。

优选地,所述液体基质包括至少一种挥发性化合物,且该至少一种挥发性化合物在被加热到最低释放温度之上时被释放。

优选地,所述液体基质包括甘油、丙二醇、香精、尼古丁或尼古丁盐。

本发明进一步还提出一种电子烟,包括多孔陶瓷体、以及结合于该多孔陶瓷体上的发热元件;所述多孔陶瓷体根据以上所述的多孔陶瓷体的制备方法制备获得。

本发明的以上多孔陶瓷体的制备方法,以有机聚合物作为原料代替传统氧化物、碳化物、氮化物或硼化物等无机原料进行制备,可以在制备多孔陶瓷体中获得比较优良的孔隙率和孔径一致性。

附图说明

一个或多个实施例通过与之对应的附图中的图片进行示例性说明,这些示例性说明并不构成对实施例的限定,附图中具有相同参考数字标号的元件表示为类似的元件,除非有特别申明,附图中的图不构成比例限制。

图1是一实施例提供的雾化组件的示意图;

图2是一实施例提供的雾化组件的制备方法流程示意图;

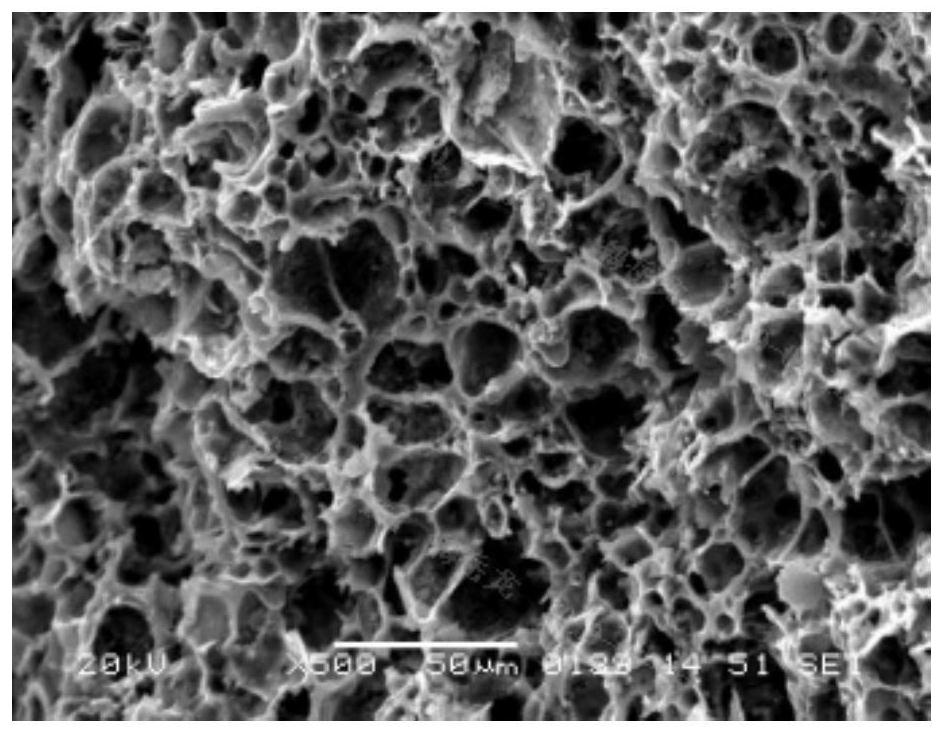

图3是一实施例采用聚合物原料制备的雾化组件的电镜扫描图;

图4是一实施例采用无机陶瓷原料制备的雾化组件的电镜扫描图;

图5是一实施例提供的电子烟雾化器的示意图。

具体实施方式

为了便于理解本发明,下面结合附图和具体实施方式,对本发明进行更详细的说明。

本发明实施例提出一种电子烟雾化组件的制备方法,相比以氧化物、碳化物、氮化物等为原料烧结的方式,本发明实施例中以有机聚合物作为原料代替传统氧化物、碳化物、氮化物等无机陶瓷来制备,可以在制备的雾化组件的多孔陶瓷体中获得比较优良的孔隙率和孔径一致性。

具体本发明一个实施例提出的电子烟雾化组件的制备方法,在该实施例中以图1所示的块状的多孔陶瓷体10及发热元件20的雾化组件形状为例进行描述,制备的方法过程参见图2所示,包括如下步骤:

S10,获取有机聚合物原料,该有机聚合物原料可在高于最低分解温度条件下分解生成陶瓷物质;

S20,将有机聚合物原料、溶剂及造孔剂均匀混合得到混合浆料;

S30,将混合浆料压制成型得到压坯;

S40,将压胚进行烧结,获得多孔陶瓷体10;

S50,在多孔陶瓷体10的表面形成发热元件20。

以上实施例所描述的电子烟雾化组件的制备方法,采用有机聚合物原料作为陶瓷前驱体原料,并辅助造孔剂制成与所需雾化组件形状适配的陶瓷压坯,进而在后续烧结的过程中有机聚合物原料分解生成陶瓷物质后转化为多孔陶瓷体10。整体制备过程,可以在多孔陶瓷体10内获得均匀分布的气孔结构,具有良好的孔径和孔隙的一致性。

其中,在一个实施例中步骤S10中所采用的有机聚合物原料的重复单元包括含有Si-O键、Si-C键、Si-N键、Si-B键、Zr-O键、Zr-C键等的聚合物,这些聚合物受热后重复单元分解成单体,可形成氧化硅、碳化硅、氮化硅、硼化硅、氧化锆、碳化锆等陶瓷成分,随后在适合的温度条件下,即可烧结形成陶瓷体。

在一个优选的实施例中,步骤S10中所采用的有机聚合物原料可以包括如下各种聚合物中的至少一种。比如,

以重复的Si-O键为主链,硅原子上直接连接有机基团的聚硅氧烷(Polysiloxanes),结构通式为:

或相近似的聚硅倍半氧烷(Polysilsesquioxanes),结构通式为:

聚碳硅氧烷(Polycarbosiloxanes),结构通式为:

聚碳硅烷(Polycarbosilanes),结构通式为:

聚硅碳氮烷(Polysilylcarbodiimides),结构通式为:

聚硅倍半碳氮烷(Polysilsesquicarbodiimides),结构通式为:

聚硅倍半氮烷(polysilsesquiazanes),结构通式为:

聚硅氮烷(polysilazanes),结构通式为:

聚硼硅氮烷(polyborosilazanes),结构通式为:

聚硼硅烷(polyborosilanes),结构通式为:

聚硼硅氧烷(polyborosiloxanes),结构通式为:

聚碳锆氧烷(Polycarbozicoxanes),结构通式为:

基于以上聚合物在加热到适应的温度后聚合单元分解生成氧化硅、碳化硅、氮化硅、硼化硅、氧化锆、碳化锆等陶瓷成分,则以上结构通式中,聚合单元中的基团R

需要说明的是根据化学领域的常识,以上结构式中n表示聚合物的聚合度,聚合度是衡量聚合物分子大小的指标,即聚合物大分子链上所含重复单元数目的平均值,通常均以n表示。

进一步以上聚合物作为原料实施时聚合度n的取值,实施中根据便于配料中物料的分散均匀性,根据配料之后需要塑性和压胚固化的要求,优选分子量范围在200到20000之间,可以保证聚合物呈粘度适合易于成型和固化,从而便于后续混料和压胚。

通常根据以上要求和原料获得的便利性,以上聚合物原料中Si-O键、Si-C键、Si-N键、Si-B键、Zr-O键、Zr-C键等均处于重复单元的主链结构上,相比处于侧链结构,更易于制备和获得。目前聚合物原料可以直接从市售购买获得的比如有二甲基硅油、聚卡硼烷硅氧烷300、迪克赛(聚碳硼烷甲基硅氧烷)300、有机聚硼硅氮烷IOTA-9120、有机聚硅氮烷IOTA-9108。

同时,基于多孔陶瓷体10烧结的工艺,优选采用聚合物原料的Td(即热分解温度)在600~1000度的聚合物;其中,Td称为热分解温度,是聚合物在加热到一定温度时高分子主链发生断裂开始分解的临界温度。采用这一热分解温度范围的聚合物原料,可以使得分解过程的发生与陶瓷体的烧结形成同时进行,有利于保证多孔陶瓷体10的孔隙形态。

步骤S20中混料过程,基于物料的性质和最终需要制备的多孔陶瓷体10的要求,造孔剂可以采用淀粉、木屑、PMMA(聚甲基丙烯酸甲酯)微球、勃姆石、碳粉、碳酸钙、聚乙烯醇缩丁醛等中的至少一种。有机溶剂可选无水乙醇、甲苯、二甲苯、四氢呋喃、三丙二醇单甲醚、三氯乙烷中的一种或几种混合。同时,便于混合浆料后续压制塑形的要求,混合浆料自身可以在聚合物原料、造孔剂粉料和溶剂的成分和量比上进行合适的搭配,按照比较适合的重量比聚合物原料10~60wt%、造孔剂5~30wt%、溶剂10~40wt%进行配比,最终控制混合后形成的混合浆料的粘度在100mPs~100000mPs(毫帕秒)。

其中步骤S20中,需要说明的是,由于聚合物在高温分解的同时,主链和侧链上的原子比如基以上结构式中侧链基团R

进一步步骤S30将步骤S20获得的混合浆料按照最终所需制备的多孔陶瓷体10得形状用模具压制形成压胚;实施中,压制之后获得生胚,还根据压制的收缩比,按产品的设计尺寸对以上生坯进行切削。比如根据图1中所示的块状形状的多孔陶瓷体10进行生胚的压制。

步骤S40将生胚进行烧结,基于保证烧结过程的顺畅可以在管式炉中密封后抽真空通惰性气氛(氮气、氩气等)保护,并且烧结的之前还可以先保持一定的时间进行脱脂,然后再烧结。整体过程,烧结的温度条件选择高于聚合物原料的Td温度进行,比如以上600~1000度,烧结的时间采用通常适合于陶瓷烧结的时间0.5~5h左右即可。

步骤S50继续在烧结后获得的多孔陶瓷体10上形成发热元件20后,即获得可用于电子烟的雾化组件;其中发热元件20的形成方式优选采用丝网印刷工艺进行,这里采用丝网印刷的工艺印刷形成发热元件20的制备过程中,发热元件20所采用的材质可以是纯镍、镍铬合金、镍铁合金、铁铬合金、铁铬铝合金、钛合金或不锈钢等;在制备中将这些材质的驱体粉末与印刷烧结助剂均匀混合成浆料,然后按照所设计印刷形状(比如图1中所示的发热元件20形状)在多孔陶瓷体10表面进行印刷、干燥、烧结即可。烧结的过程采用真空炉(真空度控制在1~0.01Pa)中以5~10℃/min的速率升温至800~1100℃后,保温0.5~4小时,烧结之后即得到发热元件20。

为了使本发明以上电子烟雾化组件的制备方法的细节更利于本领域技术人员的理解和实施,以及突出本案制备的电子烟雾化组件在性能和品质进步性效果,以下通过具体的实施例来对以上方法的内容进行举例说明。

实施例1

S10,在该实施例1中以购买的迪克赛(聚碳硼烷甲基硅氧烷)300作为聚合物原料;

S20,将600g迪克赛300、300g四氢呋喃、200g粒径为20μm的PMMA微球造孔剂均匀混合形成浆料;

S30,将步骤S20的混合浆料倒入模具中,利用温等静压工艺压制成厚度为3mm的方块状压坯;

S40,将步骤S30的压坯置于管式炉中,密封后抽真空通氩气气氛保护,升温至1000℃保持1个小时,进行脱脂、烧结后即获得本发明的多孔陶瓷体10;

S50,在步骤S40烧结获得的多孔陶瓷体10表面上用铁铬合金的印刷浆料按照图1所示的线路图案形状进行丝网印刷;印刷完成之后再置于还原气氛的高温炉中于1000℃下进行烧结1h后自然冷却到室温,则印刷浆料层烧结形成发热元件20。

S60,对形成有发热元件20的多孔陶瓷体10按照3mm*5mm*10mm的尺寸的进行砂轮切割,形成若干块状雾化组件成品。

实施例2

S10,在该实施例2中以购买的二甲基硅油350、聚硅氮烷IOTA-9108、以及以上所描述的聚碳锆氧烷(其中R

S20,取步骤S10的400g聚碳锆氧烷、100g二甲基硅油350、100g聚硅氮烷IOTA-9108、150g甲苯和150g乙醇混合溶剂、250g微粒尺寸约为60μm的碳粉造孔剂均匀混合形成浆料;

S30,将步骤S20的混合浆料倒入模具中,利用温等静压工艺压制成厚度为3mm的方块状压坯;

S40,将步骤S30的压坯置于管式炉中,密封后抽真空通氩气气氛保护,升温至900℃保持1.5个小时,进行脱脂、烧结后即获得本发明的多孔陶瓷体10;

S50,在步骤S40烧结获得的多孔陶瓷体10表面上用铁铬合金的印刷浆料按照一定的线路图案形状进行丝网印刷;印刷完成之后再置于还原气氛的高温炉中于1000℃下进行烧结1h后自然冷却到室温,则印刷浆料层烧结形成发热元件20。

S60,对形成有发热元件20的多孔陶瓷体10按照3mm*5mm*10mm的尺寸的进行砂轮切割,形成若干块状雾化组件成品。

实施例3

S10,在该实施例3中以购买的聚四甲基碳硅氧烷(n≈500)和聚硅氮烷IOTA-9108作为聚合物原料;

S20,将300g聚四甲基碳硅氧烷、300g聚硅氮烷IOTA-9108、300g四氢呋喃、200g粒径为40μm的PMMA微球造孔剂均匀混合形成浆料;

S30,将步骤S20的混合浆料倒入模具中,利用温等静压工艺压制成厚度为3mm的方块状压坯;

S40,将步骤S30的压坯置于管式炉中,密封后抽真空通氩气气氛保护,升温至1000℃保持1个小时,进行脱脂、烧结后即获得本发明的多孔陶瓷体10;

S50,在步骤S40烧结获得的多孔陶瓷体10表面上用铁铬合金的印刷浆料按照图1所示的线路图案形状进行丝网印刷;印刷完成之后再置于还原气氛的高温炉中于1000℃下进行烧结1h后自然冷却到室温,则印刷浆料层烧结形成发热元件20。

S60,对形成有发热元件20的多孔陶瓷体10按照3mm*5mm*10mm的尺寸的进行砂轮切割,形成若干块状雾化组件成品。

对比例1:

S10,将球磨后的氧化锆粉末、氧化硅粉末、碳粉造孔剂(粒径60μm)按照重量比30:30:40进行混料烘干;再加入1.2倍重量的溶剂助剂(90%左右为松油醇、5%左右为乙基纤维素,其余为厂家自行补充添加的功能助剂)混合成浆料;

S20,将步骤S10的混合浆料倒入模具中,利用温等静压工艺压制成厚度为3mm的方块状压坯;

S30,将步骤S20压坯在空气气氛排胶炉中温度500度下保持时间20h进行排胶,再于烧结炉中1000度空气气氛烧结1h;最后按照产品尺寸和切割线进行切割,即得到若干单体多孔陶瓷体。

为了验证以上各方法制备获得的多孔陶瓷体10的品质和性能,可以对以上各实施例和对比例获得的多孔陶瓷体10进行性能测试,包括:

1、电镜扫描检测分别制备的多孔陶瓷体的微观孔隙形态,实施例1制备的多孔陶瓷体10的电镜扫描图参见图3,对比例制备的多孔陶瓷体10的电镜扫描图参见图3所示;从对比可以看出,图3的多孔陶瓷体内的微孔相比图4更细且更加均匀。

2、对实施例1和实施例2各自所制备的雾化组件挑选5个样本,标号为样本1至样本10进行抗压强度测试,结果如下表:

3、对实施例1、实施例2、实施例3和对比例1各自所制备的雾化组件挑选5个样本,标号为样本1至样本20进行孔隙率、孔径测试,结果如下表:

从以上测试的内容可以看出,实施例用聚合物原料制备的雾化组件,相比常规混料烧结的方式,相对可以避免混料烧结造成气孔分布不均匀的一致性不足的问题,最终获得均匀分布的气孔结构和较宽范围的孔径尺寸;同时在机械强度上根据原料的合理选择,可以保证制备的雾化组件抗压强度满足6N~26N的使用要求,具有更优良的经济效益。

本发明一实施例还提出一种包含有以上制备获得的雾化组件的电子烟雾化器,一实施例的电子烟雾化器的结构参见图5所示,包括有一下端敞口的中空外壳体100,外壳体100内具有轴向设置的烟气通道110,从图5中可以进一步看出,该烟气通道110下端与雾化腔320连通、上端用于与吸嘴连通,从而将内部雾化组件产生的液体基质气溶胶输出至外壳体100上端的吸嘴而供吸食。烟气通道110的外壁与外壳体100内壁之间形成用于储存液体基质的储液腔120。

外壳体100内还安装有位于储液腔120下端的硅胶座300,该硅胶座300主要是用于封闭储液腔120防止液体基质泄漏,另一方面可以作为载体提供雾化组件200安装的基座。

外壳体100的敞口端还设置有一端盖400,该端盖400与硅胶座300之间形成有一雾化腔320,该雾化腔320被配置为用于安装雾化组件200后进行液体基质雾化的空间;从图中可以看出,在这一实施例中雾化组件200采用的是图1实施例所示的雾化组件;对应硅胶座300内开设有用于将液体基质从储液腔传导至雾化组件200上的导油孔310,该导油孔310一端与储液腔120连接、另一端与雾化组件200的吸油面连接。同时端盖400上还安装有一对电极柱500,分别作为正负极与发热元件30两端的电极连接部电性连接,从而为发热元件30供电。

如图5所示,雾化器工作时,液体基质从储液腔120沿着箭头R1的方向,通过导油孔310传输至雾化组件200的吸油面上,进一步通过多孔体10的微孔传导至雾化面上,被雾化生成液体基质气溶胶后逸出至雾化腔320内;气流循环过程则为,用户吸食烟气通道110上端的吸嘴600产生的负压,从而带动外部气流按照箭头R2的方向从下端进入至雾化腔320、再由雾化腔320内的液体基质气溶胶一同进入烟气通道110内、最后沿箭头R3的方向输出至上端的吸嘴600处被吸食,形成完整的气流循环。

需要说明的是,本发明的说明书及其附图中给出了本发明的较佳的实施例,但并不限于本说明书所描述的实施例,进一步地,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

- 一种电子烟雾化器多孔陶瓷及其制备方法和带有该电子烟雾化器多孔陶瓷的电子烟

- 电子烟雾化器、电子烟、多孔陶瓷体的制备方法及应用