一种激光增减材复合五轴机械加工成型设备及加工方法

文献发布时间:2023-06-19 09:51:02

技术领域

本发明涉及激光增减材复合机械加工技术领域,具体涉及一种激光增减材复合五轴机械加工成型设备及加工方法。

背景技术

选区激光熔融(Selective laser melting,SLM)技术是指通过激光束对选定区域的金属粉末进行熔融,再经过冷凝成型的一种增材制造技术。该技术特别适用于制造具有复杂表面或复杂内流道及异形孔的工件,同时具有节省加工材料、加工时间等优点,但是面对大规模高精度要求的工业制造较为困难,该技术制造精密航空航天和电子模具产品一次成型精度低、制造效率低、设备成本高的问题。

对于该类技术难题,当前出现了激光增材和机械切削两种工艺复合加工的技术和设备,比如日本Sodick公司的OPM250L设备,就是在SLM的基础上增加四轴联动机加工单元,德国DMG MORI公司的LASERTEC 65 3Dhybrid设备是在LMD的基础上添加五轴机加工单元。另外,一些专利技术方案诸如:“一种五轴增减材复合加工装置”(CN 109228336 A),“一种增减材复合加工设备”(CN 109604598 A),“一种五轴增减材复合制造机床”(CN 104384936A)等也提出了类似的发明。目前已存在的复杂零件增材制造设备和增减材复合加工产品及相关专利存在以下数点技术难题未能解决:

1.现有技术中的SLM技术在制备金属零件特别是复杂内腔时,无支撑内腔上表面粗糙度很大,且极容易产生毛刺、金属球、裂纹等缺陷,这些问题无法通过现有技术的机加工装置进行解决,也无法通过后续加工消除缺陷;

2.传统机械减材加工无法实现非常规、大倾斜角的精细表面,表面质量要求高的内腔道和微细结构,同时加工效率低;

3.针对不同打印材料,单一激光发生器难以满足加工要求;

4.当前增减材专利中,五轴机加工绝大部分是和同轴送粉式增材制造技术(LENS)组合,其打印精度受技术限制,不足以满足使用要求;

5.目前专利多采用逐层增减材复合加工方法,启动、切换光路的时间和机械减材单元运动的时间大大增加。

发明内容

有鉴于此,本发明提供一种具有连续激光增材、脉冲激光减材、机加工减材等复合制造技术的加工设备及加工方法。

本发明的技术方案为:

一种激光增减材复合五轴机械加工成型设备,其特征在于,包括成型装置、光路切换装置、脉冲激光光源,所述成型装置包括成型舱,所述成型仓内分别设有机械加工装置、铺粉装置、粉缸、成型缸、粉末收集装置、链式刀库、升降装置,所述成型舱的外壁设有在线监测装置;还包括扫描振镜装置、扩束装置,所述在线监测装置、扫描振镜装置、扩束装置依次连接;

所述光路切换装置的一侧连接有连续激光发生器;所述光路切换装置分别与扩束装置、脉冲激光源连接。

进一步的,所述成型舱内还设有A轴、C轴;所述A轴、所述C轴置于所述成型缸和所述粉缸下方。

进一步的,所述机械加工装置包括X轴、Y轴、Z轴、刀具主轴和刀头,所述机械加工装设置于所述成型缸的上方,与所述链式刀库、所述开口和所述成型缸中心轴线位于同一平面内。

进一步的,所述成型舱内还设有开口,所述开口位于成型缸的正上方,所述开口分别与所述在线监测装置、所述扫描振镜装置连接。

进一步的,所述分别升降装置位于所述成型缸和所述粉缸下方。

进一步的,所述光路切换装置内部具有可偏转的振镜机构,和成型装置的扩束装置连接。在连续激光和脉冲激光中进行选择并反射,用于为装置选择连续激光进行增材制造或脉冲激光进行加工。

进一步的,所述脉冲激光光源由盘式激光器库、伺服电机和脉冲激光发生器组成,盘式激光器库由伺服电机驱动进行旋转运动,将选定的脉冲激光发生器转动至与光路切换装置相连接位置。

进一步的,所述脉冲激光光源包含一个或多个脉冲激光发生器;

进一步的,所述脉冲激光光源包含不同功率的脉冲激光发生器中的一种或者多种复合,所述脉冲激光光源的功率包括250w、500w、1000w中的一种或者多种复合,分别针对易加工金属(铝合金),一般金属(不锈钢,钛合金),难加工金属(钨合金,钽合金)提供相应的加工能力。

特别的,所述脉冲激光用于对打印成型后的工件进行表面和微细结构的激光切削减材加工。

一种激光增减材复合五轴机械加工成型设备的加工方法,其特征在于,包含以下加工步骤:

S1.用铺粉装置将粉末从粉缸铺送到成型缸;

S2.采用连续激光对粉末熔融进行增材加工,将金属粉末熔化冷凝形成待加工层;

S3.选择指定的脉冲激光器对打印成型后的零件表面和微结构进行激光减材加工;

S4.采用机械加工装置对零件的待加工区域进行减材加工。

进一步地,在加工过程中,采用在线监测装置对加工零件进行实施监控,反馈加工质量或者熔池状态,由此调整后续加工参数和加工区域。

进一步地,在进行脉冲激光减材加工前,应将选定的脉冲激光发生器旋转至合适位置,光路切换装置中的振镜转动至合适角度,为成型装置1提供所需激光。

进一步地,旋转盘式激光器库至指定位置后,应调整光路切换装置中的脉冲激光振镜装置,将脉冲激光传入设备光路中,为激光切削过程提供激光,同时进行增材制造的连续激光发生器应当关闭。

进一步地,不同材料的加工需要切换到其特定的连续激光参数和脉冲激光光源;同种材料的激光减材加工需要依据加工位置、尺寸和造型而在各类脉冲激光器中进行切换,配合完成减材加工。

进一步地,盘式激光器库可在激光增材、激光减材和机械减材三种加工模式中进行转动来更换激光发生器,进行转动时围绕盘式激光器库圆心进行旋转,待机、启动和拆卸等情况下可做上下前后方向的直线运动。

进一步地,在开始加工前,应当对加工平台进行预热,并检查各部件时候处于初始位置。

进一步地,在进行激光以及机械切削加工时,应采用铺粉装置和粉末收集装置清除待加工区域附近的粉末材料。

进一步地,在成型缸做五轴联动时,环绕成型缸外圆的粉末收集装置用于收集随角度倾斜而洒出的金属粉末。

本发明中,进行增材加工的连续激光功率为200w,最高可达1000w;进行减材加工的脉冲激光功率优选为250w,500w和800w;用于减材加工的机械单元定位精度可达到0.5μm,主轴转速可达60000r/min;可直接加工出与垂线夹角≤45°且表面粗糙度Ra低于1.5μm的外形轮廓和内腔表面;可一次性高精度成形具有内凹槽、内孔结构的精密模具或航空发动机零件,其典型结构尺寸特征小于0.5mm;可一次性成形高表面质量的薄壁结构零件,其厚度小于0.08mm。

本发明的有益效果在于:

(1)本发明实现对复杂零件的高效化、一次成型、低成本、高精度生产的混合制造,实现同一设备上完成金属粉末熔融凝固成型、激光减材以及机械切削三类加工方式的复合制造,直接从粉末到成品加工出高精度、高表面质量的复杂零部件。

(2)本发明解决现有制造技术制备金属无支撑内腔表面粗糙度大,毛刺、金属球、裂纹等缺陷产生的问题。实现非常规、大倾斜角的精细表面,表面质量要求高的内腔道和微细结构等高精密加工。

(3)本发明提出一套全新的加工方法,利用五轴机床的高自由度,将每打印一层就进行一次减材加工转变为打印数层后进行一次减材加工,使得每一个打印层的“线加工”变为数个打印层的“面加工”,提升切削质量并且大大缩短加工时间。

(4)本发明提供的激光增减材制造设备和制造方法通过激光增材制造技术和激光切削、机械切削三种工艺复合加工,具备加工复杂内腔表面结构比如内流道和内螺纹的能力,实现对3D打印金属零件的全方位高效高精度一次成型,提高零件表面质量和尺寸精度,完成增材制造和减材制造的集成。

附图说明

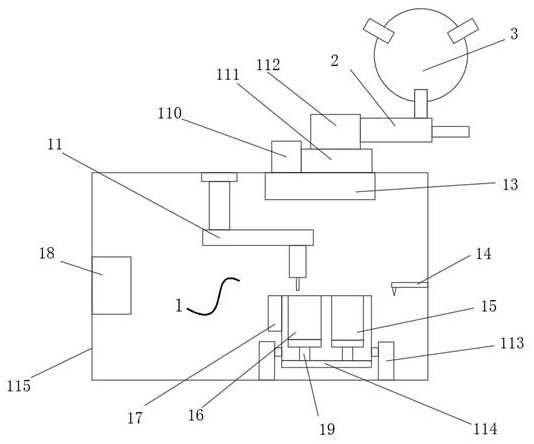

图1为本发明成型设备的结构示意图;

图2为本发明成型设备的局部结构示意图;

图3为本发明成型设备的局部结构示意图;

图4为本发明成型设备的局部结构示意图;

图5为本发明成型设备的局部结构示意图;

图6为本发明的加工方法的工艺流程图;

主要元器件符号说明:成型装置 1,光路切换装置 2,脉冲激光光源 3,机械加工装置11,连续激光发生器 12,开口 13,铺粉装置 14,粉缸 15,成型缸 16,粉末收集装置 17,链式刀库 18,升降装置 19,在线监测装置 110,扫描振镜装置 111,扩束装置 112,A轴 113,C轴 114,成型舱 115,X轴 1101,Y轴 1102,Z轴 1103,刀具主轴 1104,刀头 1105,脉冲激光振镜装置 21,脉冲激光发生器 31,盘式激光器库 32。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

本实施例提供一种激光增减材复合五轴机械加工成型设备,参阅图1-5,所述激光增减材复合机械加工设备用于产品成型加工。所述激光增减材复合机械加工设备包括成型舱115、链式刀库18、机械加工装置11、在线监测装置110、扫描振镜装置111、扩束装置112、光路切换装置2、连续激光发生器12、脉冲激光源3、开口13、铺粉装置14、粉缸15、成型缸16、粉末收集装置17、升降装置19、A轴113、C轴114。

所述链式刀库18、所述机械加工装置11、所述开口13、所述铺粉装置14、所述粉缸15、所述成型缸16、所述粉末收集装置17、所述升降装置19、所述A轴113、所述C轴114置于所述成型舱115内。

所述链式刀库18置于所述成型舱115的内壁,与所述机械加工装置11配合使用,可用于安放螺纹铣刀、磨头、圆鼻刀、平头刀、T型刀具、非标刀具等,并根据加工需求,可用于自动更换所述机械加工装置11上的刀具。

所述机械加工装置11包括X轴1101、Y轴1102、Z轴1103、刀具主轴1104和刀头1105,置于所述成型缸16的上方,与所述链式刀库18、所述开口13和所述成型缸16中心轴线位于同一平面内。可做三轴方向移动,可用于对所述成型缸16中零件上的外表面、流道表面、螺纹表面等进行铣削、磨削、钻削等加工。如成型产品表面有毛刺等缺陷时,所述机械加工装置11可用铣刀对待加工表面进行铣削加工。

所述A轴113、所述C轴114置于所述成型缸16和所述粉缸15下方,可使所述成型缸16做旋转运动,可与所述机械加工装置11配合使用,达到5轴联动的效果,使激光减材和机械切削具有加工零件绝大部分表面的能力。如成型产品具有倾斜角大于90°的表面时,可转动所述所述A轴113、所述A轴114,并移动所述X轴1101、Y轴1102、Z轴1103与之配合,使得所述刀头1105和脉冲激光处于可加工零件表面的位置。

所述连续激光发生器12与所述光路切换装置2连接,用于发射连续激光,进行增材制造。所述脉冲激光源3与所述光路切换装置2连接,用于发射脉冲激光,进行激光切削减材制造,所述脉冲激光可为短脉冲激光和超快脉冲激光,可为纳秒、皮秒、飞秒脉冲激光。

所述光路切换装置2分别和扩束装置112 、连续激光发生器12、脉冲激光源3连接,内部具有振镜机构21,通过旋转振镜角度,透射连续激光或反射脉冲激光,用于在连续激光发生器12和脉冲激光源3中选择切换,并根据加工需求不同选择连通或关闭相应激光光源。

所述扩束装置112用来调整所述光路切换装置2提供的激光束,根据加工要求的不同,接收相应指令实现对激光束半径大小、发散角度的修改。

所述扫描振镜装置111可用来调整所述扩束装置112提供的激光束,并实现激光束在待加工区域上的聚焦和移动。

所述开口13位于成型缸16的正上方,和所述在线监测装置110以及所述扫描振镜装置连接,可用于为激光束提供发射开口,并且为所述在线检测装置11提供视野和隔热等需求。

所述脉冲激光光源3由盘式激光器库32、伺服电机(未标注)和脉冲激光发生器31组成,盘式激光器库由伺服电机驱动进行旋转运动,将选定的脉冲激光发生器转动至与光路切换装置相连接位置。

所述脉冲激光光源包含一个或多个脉冲激光发生器;

所述脉冲激光光源包含不同功率的脉冲激光发生器中的一种或者多种复合,所述脉冲激光光源的功率包括250w、500w、1000w中的一种或者多种复合,分别针对易加工金属(铝合金),一般金属(不锈钢,钛合金),难加工金属(钨合金,钽合金)提供相应的加工能力。

所述在线监测装置110与所述开口13连接,置于所述成型舱115外壁,可监视所述成型缸16内实时加工状态,采集加工信息,如熔池大小、熔池状态、待加工表面质量、所述机械加工装置11的位置、粉末状态、所述A轴113和所述C轴114的位置等。所述在线监测装置110可采用CCD或CMOS高速摄像头、等离子体接收器、温度传感器、热成像传感器等信息采集装置,并与电脑或加工中心主机连接,反馈加工信息并让上位机实时调整修改加工参数与加工状态,可实现对加工过程的闭环控制。

所述铺粉装置14可用于将所述粉缸15中粉末材料铺送至所述成型缸16中,可将所述成型缸16中多余粉末剥离至所述粉末收集装置17中。补充的,如对待加工零件进行大面积切削加工时,可用所述铺粉装置14去除要加工表面周围的多余粉末。补充的,在进行五轴机械运动时,所述粉末收集装置17可用于收集成型缸中随角度倾斜而洒出的粉末。

所述升降装置19位于所述成型缸16和所述粉缸15下方,可用于上下升降,调节所述成型缸16内被加工零件和所述粉缸15内粉末的高度,与进行切削加工的机械加工装置11和脉冲激光配合,保证切削加工的完成。

实施例2

本实施例提供一种激光增减材复合五轴机械加工成型设备的加工方法,参阅图6,包含以下加工步骤:

S1.将粉末从粉缸铺送到成型缸;

S2.采用连续激光对粉末熔融进行增材制造;

S3.待成型区域冷却凝固后,判断工件上待加工部分的尺寸厚度,若低于一定厚度,重复步骤S1,若达到一定厚度,则进入步骤S4;

S4.盘式激光器库旋转,将指定脉冲激光发生器旋转至与光路切换装置连接,调整光路切换装置振镜位置,准备为激光减材提供光源;移动机械加工装置,刀具主轴从链式刀库中选取并安装指定刀具,为机械切削提供刀具;

S5.判断当前位置是否存在无法进行减材加工的区域,包括大角度倾斜面、内流道、内螺纹等;

S6.若有当前位置无法进行减材加工的区域,旋转A、C轴,移动X、Y、Z轴,调整待加工区域与刀具和激光头之间相对位置;

S7.采用机械切削与脉冲激光两种方式对工件进行切削加工,同时旋转A、C轴,移动X、Y、Z轴,调整待加工区域与刀具和激光头之间相对位置配合加工;

S8.加工完成后采用在线监测装置判断加工部位是否达到加工要求比如表面粗糙度、毛刺等,若未达到加工要求则重复步骤S7,若达到加工要求则继续判断是否存在下一处需减材加工区域,若存在则从步骤S4重新开始。若完成切削加工则进入步骤S9;

S9.旋转A、C轴,移动X、Y、Z轴,将机械加工装置和成型缸移动至连续激光增材制造的约定位置;

S10.判断目标工件是否完成增材加工,若没有从步骤S1重新开始,若完成则进入步骤S11;

S11.加工结束,A、C、X、Y、Z轴、激光头以及铺粉装置回到初始坐标位置,升降装置推动成型缸中零件上升至可顺利取出位置。

上述激光增减材复合机械加工设备和激光增减材复合机械加工方法结合了传统SLM增材制造设备的快速成型优势,使得金属粉末到金属零部件一次成型,同时结合脉冲激光进行激光切削加工和五轴机械切削加工来完成增减材复合制造,并且针对内流道、内螺纹等难加工复杂内腔表面配备了A轴和C轴,实现五轴联动加工,另外增加了在线监测系统达到对整个加工质量和加工过程的闭环控制。

通过本实施例方法,进行增材加工的连续激光功率为200w,最高可达1000w;进行减材加工的脉冲激光功率优选为250w,500w和800w;用于减材加工的机械单元定位精度可达到0.5μm,主轴转速可达60000r/min;可直接加工出与垂线夹角≤45°且表面粗糙度Ra低于1.5μm的外形轮廓和内腔表面;可一次性高精度成形具有内凹槽、内孔结构的精密模具或航空发动机零件,其典型结构尺寸特征小于0.5mm;可一次性成形高表面质量的薄壁结构零件,其厚度小于0.08mm。

综上,本发明极大地提升了加工零件的尺寸精度、表面质量以及内腔表面加工效果,能高效的一次成型加工制造出具有高要求的复杂螺纹、流道和内腔等结构的零件,解决了传统加工中心难以一次完成、需要多台设备和多种后处理工序的加工难题,为增减材复合制造提供科学有效的解决方案。

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。需注意的是,本发明中所未详细描述的技术特征,均可以通过任一现有技术实现。

- 一种激光增减材复合五轴机械加工成型设备及加工方法

- 一种激光增减材复合五轴机械加工成型设备