热电转换模块及热电转换模块的制造方法

文献发布时间:2023-06-19 09:52:39

技术领域

本发明涉及一种电连接多个热电转换元件而成的热电转换模块及热电转换模块的制造方法。

本申请主张基于2018年6月19日于日本申请的专利申请2018-115920号的优先权,并将其内容援用于此。

背景技术

热电转换元件是通过塞贝克效应(Seebeck effect)或者珀尔帖效应(Peltiereffect)可相互转换热能与电能的电子元件。

塞贝克效应是一种若在热电转换元件的两端产生温度差则产生电动势的现象,将热能转换为电能。通过塞贝克效应产生的电动势由热电转换元件的特性决定。近年来,正在积极开发利用该效应的热电发电。

珀尔帖效应是一种若在热电转换元件的两端形成电极等而在电极之间产生电位差,则在热电转换元件的两端产生温度差的现象,将电能转换为热能。具有这种效应的元件特别称为珀尔帖元件,被利用于精密仪器或小型冰箱等的冷却或温度控制。

作为使用上述热电转换元件的热电转换模块,例如,提出有交替串联连接n型热电转换元件与p型热电转换元件的结构的热电转换模块。

在这种热电转换模块中,设为如下结构:在多个热电转换元件的一端侧及另一端侧分别配置有传热板,通过配设于该传热板的电极部串联连接热电转换元件彼此。另外,作为上述传热板,有时使用具备绝缘层及电极部的绝缘电路基板。

并且,通过在配设于热电转换元件的一端侧的传热板与配设于热电转换元件的另一端侧的传热板之间产生温度差,能够通过塞贝克效应产生电能。或者,通过使电流在热电转换元件流通,能够通过珀尔帖效应在配设于热电转换元件的一端侧的传热板与配设于热电转换元件的另一端侧的传热板之间产生温度差。

在此,作为在上述热电转换模块中所使用的绝缘电路基板,例如,如专利文献1、2所示,提出有在陶瓷基板的表面利用DBC(Direct Bonding Copper,直接键合铜)法等来接合铜板而构成电极的绝缘电路基板(所谓DBC基板)。

在该DBC基板中,通常,在由铜板构成的电极的表面形成镀Ni层,热电转换元件通过焊锡或Ag膏等接合材料而被接合。

专利文献1:日本专利第4363958号公报

专利文献2:日本特开2010-109054号公报

在此,在使用了记载于专利文献1、2的DBC基板的热电转换模块中,在大气气氛下配置于高温场时,镀Ni层氧化而产生绝缘性的镍氧化物,在热电转换元件与电极的接合界面的电阻有可能上升。

因此,在高温条件下使用时,难以稳定地维持优异的热电效率。

发明内容

本发明是鉴于上述情况而完成的,其目的在于,提供一种即使在负载温度循环的条件下使用时,能够抑制热电转换元件与电极部的接合界面的电阻的上升,并能够抑制热电转换模块的内部电阻的上升,能够稳定地维持优异的热电效率的热电转换模块及热电转换模块的制造方法。

为了解决上述课题,本发明的热电转换模块具有:多个热电转换元件;第一传热板,具有配设于多个所述热电转换元件的一端侧的第一电极部;及第二传热板,具有配设于多个所述热电转换元件的另一端侧的第二电极部,所述热电转换模块通过所述第一电极部及所述第二电极部而电连接多个所述热电转换元件而成,所述热电转换模块的特征在于,配设于所述热电转换元件的一端侧的所述第一传热板由第一绝缘电路基板构成,所述第一绝缘电路基板具备第一绝缘层及形成于该第一绝缘层的一面的由铜或铜合金构成的所述第一电极部,在所述第一电极部中与所述第一绝缘层相反侧的面,直接形成有镀Ag层,在所述第一电极部与所述镀Ag层之间不存在Ni层,所述镀Ag层与所述热电转换元件通过Ag的烧成体而被接合。

根据本发明的热电转换模块,由于在所述第一电极部中与所述第一绝缘层相反侧的面,直接形成有镀Ag层,在所述第一电极部与所述镀Ag层之间不存在Ni层,该镀Ag层与所述热电转换元件通过Ag的烧成体而被接合,因此即使在负载温度循环的条件下使用时,在所述热电转换元件与所述第一电极部之间,未生成绝缘性的镍氧化物,能够抑制热电转换元件与电极部的接合界面的电阻的上升,并能够抑制热电转换模块的内部电阻的上升,能够稳定地维持优异的热电效率。

并且,镀Ag层与Ag的烧成体的接合性良好,能够可靠地接合第一电极部与所述热电转换元件。

在此,在本发明的热电转换模块中,优选在大气中,将所述第二传热板侧固定为80℃并对所述第一传热板侧负载100次自450℃至150℃的热循环之后的内部电阻上升率为60%以下。

在该情况下,由于对第一传热板侧负载100次自450℃至150℃的热循环之后的所述热电转换模块的内部电阻上升率为60%以下,因此即使对第一传热板侧负载温度循环的情况下,也能够稳定地维持优异的热电效率。

另外,内部电阻上升率P根据初始内部电阻R

P=((R

本发明的热电转换模块的制造方法为如下热电转换模块的制造方法,所述热电转换模块具有:多个热电转换元件;第一传热板,具有配设于多个所述热电转换元件的一端侧的第一电极部;及第二传热板,具有配设于多个所述热电转换元件的另一端侧的第二电极部,所述热电转换模块通过所述第一电极部及所述第二电极部电连接多个所述热电转换元件而成,所述热电转换模块的制造方法的特征在于,配设于所述热电转换元件的一端侧的所述第一传热板由第一绝缘电路基板构成,所述第一绝缘电路基板具备第一绝缘层及形成于该第一绝缘层的一面的由铜或铜合金构成的所述第一电极部,所述热电转换模块的制造方法具备:镀Ag工序,在所述第一电极部中与所述第一绝缘层相反侧的面不形成镀Ni层而直接形成镀Ag层;层叠工序,在所述第一绝缘电路基板的所述镀Ag层的表面,通过含有Ag的Ag接合材料而层叠所述热电转换元件;及热电转换元件接合工序,在层叠方向对所述热电转换元件及所述第一绝缘电路基板进行加压并进行加热,从而接合所述热电转换元件。

根据设为这种结构的热电转换模块的制造方法,由于具备在所述第一电极部中与所述第一绝缘层相反侧的面不形成镀Ni层而直接形成镀Ag层的镀Ag工序,因此能够制造在所述第一电极部与所述镀Ag层之间不存在Ni层,即使在负载温度循环的条件下使用时,在所述热电转换元件与所述第一电极部之间,也未产生绝缘性的镍氧化物,能够抑制热电转换元件与电极部的接合界面的电阻上升,并能够抑制热电转换模块的内部电阻的上升,能够稳定地维持优异的热电效率的热电转换模块。

并且,形成于第一电极部的表面的镀Ag层与热电转换元件由于通过含有Ag的Ag接合材料而接合,因此能够可靠地接合第一电极部与热电转换元件。

根据本发明,能够提供一种即使在负载温度循环的条件下使用时,能够抑制热电转换元件与电极部的接合界面的电阻上升,并能够抑制热电转换模块的内部电阻的上升,能够稳定地维持优异的热电效率的热电转换模块及热电转换模块的制造方法。

附图说明

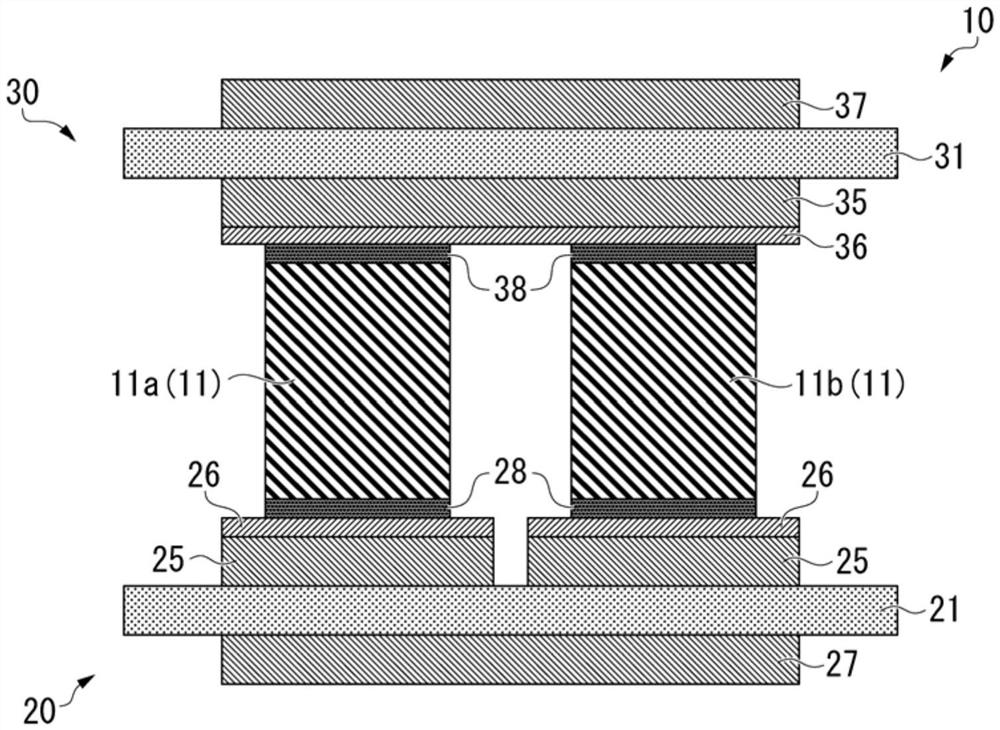

图1是本发明的实施方式的热电转换模块的概略说明图。

图2是本发明的实施方式的热电转换模块中的电极部与热电转换元件的接合界面的放大说明图。

图3是表示本发明的实施方式的热电转换模块的制造方法的流程图。

图4是本发明的实施方式的热电转换模块的制造方法的概略说明图。(a-1)、(b-1)及(c-1)、以及(a-2)、(b-2)及(c-2)为铜板接合工序、(d-1)及(d-2)为镀Ag层形成工序、(e-1)及(e-2)为Ag接合材料配设工序。

图5是本发明的实施方式的热电转换模块的制造方法的概略说明图。(a)为层叠工序及热电转换元件接合工序,(b)示出所得到的热电转换模块。

图6是本发明的另一实施方式的热电转换模块的概略说明图。

图7是示出在实施例中的热循环数与电阻的关系的图。

图8A是示出在实施例中的比较例的界面的观察结果的图。

图8B是示出在实施例中的本发明例的界面的观察结果的图。

具体实施方式

以下,参考附图对本发明的实施方式进行说明。另外,以下所示的各实施方式是为了更好地理解发明的主旨而具体说明的实施方式,只要没有特别指定,则并不限定本发明。并且,关于以下说明中使用的附图,为了容易理解本发明的特征,为方便起见有时放大显示成为主要部分的部分,各构成要件的尺寸比率等并不一定与实际相同。

如图1所示,本实施方式所涉及的热电转换模块10具备:多个呈柱状的热电转换元件11;第一传热板20,配设于该热电转换元件11的长度方向的一端侧(在图1中为下侧);及第二传热板30,配设于热电转换元件11的长度方向的另一端侧(在图1中为上侧)。

在此,如图1所示,在配设于热电转换元件11的一端侧的第一传热板20形成有第一电极部25,在配设于热电转换元件11的另一端侧的第二传热板30形成有第二电极部35,通过这些第一电极部25及第二电极部35,多个呈柱状的热电转换元件11被串联电连接。

第一传热板20由第一绝缘电路基板构成,该第一绝缘电路基板具备第一绝缘层21及形成于该第一绝缘层21的一面(在图1中为上表面)的第一电极部25。

另外,在本实施方式中,在成为第一传热板20的第一绝缘电路基板中,如图1所示,在第一绝缘层21的另一面(在图1中为下表面)形成有第一散热层27。

第一绝缘层21例如由氮化铝(AlN)、氮化硅(Si

在此,由氮化铝构成的第一绝缘层21的厚度设在100μm以上且2000μm以下的范围内。

第一电极部25由铜或铜合金构成,在该第一电极部25的与第一绝缘层21相反侧的面形成有第一镀Ag层26。

另外,第一电极部25在第一绝缘层21的一面(在图1中为上表面)形成为图案状。并且,第一镀Ag层26直接形成于第一电极部25的表面,未插入有镀Ni层等。

在此,第一电极部25的厚度设在50μm以上且1000μm以下的范围内。

另外,如图4所示,在第一绝缘层21的一面,通过接合第一铜板45而形成第一电极部25。第一铜板45由铜或铜合金构成。在本实施方式中,设为无氧铜的轧制板。

第一镀Ag层26直接形成于第一电极部25的表面,其厚度设在0.1μm以上且10μm以下的范围内。

在本实施方式中,如图1所示,第一镀Ag层26形成在第一电极部25的与第一绝缘层21相反侧的面的整个面上。

第一散热层27由铜或铜合金构成。在本实施方式中,如图4所示,在第一绝缘层21的另一面,通过接合散热用铜板47而形成第一散热层27。在本实施方式中,散热用铜板47设为无氧铜的轧制板。

另外,在本实施方式中,第一散热层27的厚度设在50μm以上且1000μm以下的范围内。

第二传热板30由第二绝缘电路基板构成,该第二绝缘电路基板具备第二绝缘层31及形成于该第二绝缘层31的一面(在图1中为下表面)的第二电极部35。

另外,在本实施方式中,在成为第二传热板30的第二绝缘电路基板中,如图1所示,在第二绝缘层31的另一面(在图1中为上表面)形成有第二散热层37。

第二绝缘层31例如由氮化铝(AlN)、氮化硅(Si

在此,由氮化铝构成的第二绝缘层31的厚度设在100μm以上且2000μm以下的范围内。

第二电极部35由铜或铜合金构成,在该第二电极部35的与第二绝缘层31相反侧的面形成有第二镀Ag层36。

另外,第二电极部35以图案状形成于第二绝缘层31的一面(在图1中为下表面)。另外,第二镀Ag层36直接形成于第二电极部35的表面,未插入有镀Ni层等。

在此,第二电极部35的厚度设在50μm以上且1000μm以下的范围内。

另外,如图4所示,在第二绝缘层31的一面,通过接合第二铜板55而形成第二电极部35。第二铜板55由铜或铜合金构成。在本实施方式中,设为无氧铜的轧制板。

第二镀Ag层36直接形成于第二电极部35的表面,其厚度设在0.1μm以上且10μm以下的范围内。

在本实施方式中,如图1所示,第二镀Ag层36形成在第二电极部35的与第二绝缘层31相反侧的面的整个面上。

第二散热层37由铜或铜合金构成。在本实施方式中,如图4所示,在第二绝缘层31的另一面,通过接合散热用铜板57而形成第二散热层37。在本实施方式中,散热用铜板57设为无氧铜的轧制板。

另外,在本实施方式中,第二散热层37的厚度设在50μm以上且1000μm以下的范围内。

热电转换元件11具有n型热电转换元件11a及p型热电转换元件11b,这些n型热电转换元件11a及p型热电转换元件11b交替排列。

n型热电转换元件11a及p型热电转换元件11b例如由碲化合物、方钴矿、充填方钴矿、赫斯勒(Heusler)、半赫斯勒、包合物(clathrate)、硅化物、氧化物、硅锗等的烧结体构成。

作为n型热电转换元件11a的材料,例如,可使用Bi

并且,作为p型热电转换元件11b的材料,例如,可使用Bi

另外,存在通过掺杂剂可采用n型与p型双方的化合物和仅具有n型或p型中的任一性质的化合物。

在此,参考图2对电极部(第一电极部25、第二电极部35)与热电转换元件11的接合界面的结构进行说明。

电极部(第一电极部25、第二电极部35)与热电转换元件11通过含有Ag的Ag接合材料而被接合。另外,在本实施方式中,作为Ag接合材料,使用含有Ag粒子的Ag膏。

如图2所示,在热电转换元件11的一端面及另一端面分别形成有金属化层12。作为金属化层12,例如,能够使用由银、钴、钨、钼等、或者由这些的金属纤维制成的无纺布等。另外,在金属化层12的最表面(第一电极部25及第二电极部35的接合面)形成有由Au或Ag构成的贵金属层13。

并且,在形成于第一电极部25的第一镀Ag层26与形成于热电转换元件11的一端面的贵金属层13之间,形成有由Ag膏48的烧成体构成的第一银烧成层28,在形成于第二电极部35的第二镀Ag层36与形成于热电转换元件11的另一端面的贵金属层13之间,形成有由Ag膏58的烧成体构成的第二银烧成层38。

在此,在本实施方式中,优选在大气中,将第二传热板30侧固定为80℃并对第一传热板20侧负载100次450℃←→150℃的热循环之后的热电转换模块10的内部电阻上升率为60%以下。

接着,参考图3至图5对上述本实施方式的热电转换模块10的制造方法进行说明。

(铜板接合工序S01)

首先,如图4所示,在第一绝缘层21的一面接合第一铜板45而形成第一电极部25(图4、(a-1)、(b-1)、(c-1))、并在第二绝缘层31的一面接合第二铜板55而形成第二电极部35(图4、(a-2)、(b-2)、(c-2))。

另外,在本实施方式中,如图4所示,在第一绝缘层21的另一面通过接合散热用铜板47而形成第一散热层27(图4、(a-1)、(b-1)、(c-1))、并在第二绝缘层31的另一面通过接合散热用铜板57而形成第二散热层37(图4、(a-2)、(b-2)、(c-2))。

在此,第一绝缘层21与第一铜板45及散热用铜板47的接合方法、以及第二绝缘层31与第二铜板55及散热用铜板57的接合方法并无特别限制,例如,也可以适用使用了Ag-Cu-Ti系钎料的活性金属钎焊法或DBC法。

在本实施方式中,如图4所示,使用Ag-Cu-Ti系钎料49、59来接合第一绝缘层21与第一铜板45及散热用铜板47(图4、(a-1)、(b-1)、(c-1))、以及第二绝缘层31与第二铜板55及散热用铜板57(图4、(a-2)、(b-2)、(c-2))。

具体而言,如图4的(a-1)及(a-2)所示,将Ag-Cu-Ti系钎料49分别配设于第一绝缘层21与第一铜板45及散热用铜板47之间,并将Ag-Cu-Ti系钎料59分别配设于第二绝缘层31与第二铜板55及散热用铜板57之间。接着,如图4的(b-1)及(b-2)所示,通过Ag-Cu-Ti系钎料49、59,将第一绝缘层21与第一铜板45及散热用铜板47、以及将第二绝缘层31与第二铜板55及散热用铜板57进行加热压接或压接。结果,如图4的(c-1)及(c-2)所示,在第一绝缘层21的一面形成第一电极部25,而在第一绝缘层21的另一面形成第一散热层27,在第二绝缘层31的一面形成第二电极部35,而在第二绝缘层31的另一面形成第二散热层37。

(镀Ag层形成工序S02)

接着,在第一电极部25的一面形成第一镀Ag层26(图4、(d-1)),在第二电极部35的一面形成第二镀Ag层36(图4、(d-2))。

另外,镀敷方法并无特别限制,只要适用电解电镀法或化学镀法等即可。

(Ag接合材料配设工序S03)

接着,在第一镀Ag层26及第二镀Ag层36的表面涂布作为Ag接合材料的Ag膏48、58(图4、(e-1)、(e-2))。另外,在本实施方式中,如图4及图5所示,仅对配设有热电转换元件11的区域进行局部涂布。

Ag膏48、58的涂布厚度优选设在1μm以上且100μm以下的范围内。

在此,上述Ag膏48、58设为包含Ag粉末及溶剂。另外,根据需要还可以含有树脂或分散剂。关于Ag膏48、58中所含有的Ag粉末,优选将其平均粒径设在0.1μm以上且20μm以下的范围内。此外,关于该Ag膏48、58,优选将其粘度设在10Pa·s以上且100Pa·s以下的范围内。

(层叠工序S04)

接着,在热电转换元件11的一端侧(在图5中为下侧),通过Ag膏48而层叠第一传热板20,并在热电转换元件11的另一端侧(在图5中为上侧),通过Ag膏58而层叠第二传热板30(图5、(a))。

(热电转换元件接合工序S05)

接着,将第一传热板20、热电转换元件11及第二传热板30,在层叠方向进行加压并进行加热,通过对Ag膏48、58进行烧成,由此接合热电转换元件11与第一电极部25及热电转换元件11与第二电极部35(图5、(b))。

在该热电转换元件接合工序S05中,加压负荷设在10MPa以上且50MPa以下的范围内,加热温度设在300℃以上且400℃以下的范围内。并且,在本实施方式中,在上述加热温度下的保持时间设在5分钟以上且60分钟以下的范围内,气氛设为大气气氛。

如上所述,制造出本实施方式的热电转换模块10。

在如此得到的本实施方式的热电转换模块10中,例如,将第一传热板20配置于高温场(例如,200℃以上且450℃以下的范围)、将第二传热板30配置于低温场(例如,10℃以上且80℃以下的范围)而使用,实施热能与电能的转换。

在设为如上结构的本实施方式的热电转换模块10中,在第一电极部25中与第一绝缘层21相反侧的面直接形成有第一镀Ag层26,在第一电极部25与第一镀Ag层26之间不存在Ni层,该第一镀Ag层26与热电转换元件11通过由Ag膏48的烧成体构成的第一银烧成层28而被接合,因此即使在高温条件下使用时,在热电转换元件11与第一电极部25之间,也未生成绝缘性的镍氧化物,能够抑制热电转换元件11与第一电极部25的接合界面的电阻的上升,能够稳定地维持优异的热电效率。

并且,第一镀Ag层26与第一银烧成层28的接合性良好,能够可靠地接合第一电极部25与热电转换元件11。

并且,在本实施方式中,在第二电极部35中与第二绝缘层31相反侧的面直接形成有第二镀Ag层36,在第二电极部35与第二镀Ag层36之间不存在Ni层,该第二镀Ag层36与热电转换元件11通过由Ag膏58的烧成体构成的第二银烧成层38而被接合,因此即使在高温条件下使用时,在热电转换元件11与第二电极部35之间,也未生成绝缘性的镍氧化物,能够抑制热电转换元件11与第二电极部35的接合界面的电阻的上升,能够稳定地维持优异的热电效率。

并且,第二镀Ag层36与第二银烧成层38的接合性良好,能够可靠地接合第二电极部35与热电转换元件11。

此外,在本实施方式中,在大气中,将第二传热板30侧固定为80℃并对第一传热板20侧负载100次450℃←→150℃的热循环之后的热电转换模块10的内部电阻上升率设为60%以下的情况下,即使在对第一传热板20侧负载温度循环的情况下,也能够稳定地维持优异的热电效率。

此外,根据本实施方式的热电转换模块10的制造方法,由于具备在第一电极部25中与第一绝缘层21相反侧的面不形成镀Ni层而直接形成第一镀Ag层26的镀Ag层形成工序S02,因此能够制造如下的热电转换模块10:在第一电极部25与第一镀Ag层26之间不存在Ni层,能够抑制热电转换元件11与第一电极部25的接合界面的电阻的上升,并能够抑制热电转换模块的内部电阻的上升,能够稳定地维持优异的热电效率。

并且,将形成于第一电极部25的表面的第一镀Ag层26与热电转换元件11通过含有Ag的Ag接合材料(Ag膏48)而接合,因此能够可靠地接合第一电极部25与热电转换元件11。

并且,在本实施方式中,在镀Ag层形成工序S02中,在第二电极部35中与第二绝缘层31相反侧的面不形成镀Ni层而直接形成第二镀Ag层36,因此能够制造如下的热电转换模块10:在第二电极部35与第二镀Ag层36之间不存在Ni层,能够抑制热电转换元件11与第二电极部35的接合界面的电阻的上升,并能够抑制热电转换模块10的内部电阻的上升,能够稳定地维持优异的热电效率。

并且,将形成于第二电极部35的表面的第二镀Ag层36与热电转换元件11通过含有Ag的Ag接合材料(Ag膏58)而接合,因此能够可靠地接合第二电极部35与热电转换元件11。

以上,对本发明的一实施方式进行了说明,但本发明并不限定于此,在不脱离本发明的技术思想的范围内可进行适当变更。

例如,在本实施方式中,作为含有Ag的Ag接合材料,举例说明了Ag膏,但并不限定于此,也可以使用含有氧化银和还原剂的氧化银膏。并且,作为Ag粒子,也可以使用将粒径设为纳米尺寸的纳米Ag膏。

并且,在本实施方式中,将由Ag膏的烧成体构成的第一银烧成层28及第二银烧成层38作为在配设有热电转换元件的区域所形成的结构进行了说明,但并不限定于此,如图6所示,也可以是在第一电极部25及第二电极部35的整个面分别形成有第一银烧成层128及第二银烧成层138的结构的热电转换模块110。

并且,在本实施方式中,作为在热电转换元件11的另一端侧配设第二绝缘电路基板作为第二传热板30的结构进行了说明,但并不限定于此,例如,也可以通过将第二电极部配置于热电转换元件11的另一端侧并层叠绝缘基板,在层叠方向按压该绝缘基板,由此构成第二传热板。

实施例

对为了确认本发明的有效性而进行的确认实验进行说明。

以与上述的实施方式同样的方法制作了热电转换模块。

作为热电转换元件,使用形成有3mm×3mm×5mmt的最表面为Au的金属化层的硅锗元件,并使用了12对PN对。

作为绝缘层,使用厚度0.635mm的氮化铝,在该绝缘层的一面,接合厚度0.2mm的无氧铜的轧制板而形成电极部,并在绝缘层的另一面,接合厚度0.2mm的无氧铜的轧制板而形成散热层。由此,形成第一传热板(第一绝缘电路基板)及第二传热板(第二绝缘电路基板)。

并且,在本发明例中,在电极部的表面形成镀Ag层。并且,在比较例中,在电极部的表面形成表1所示的厚度的镀Ni层,进而在其上方形成镀Ag层。

在上述热电转换元件的一端侧及另一端侧,分别配设上述绝缘电路基板,在热电转换元件与电极部之间,如上述实施方式,涂布Ag膏,并进行加压、加热,对Ag膏进行烧成、烧结,从而接合了电极部与热电转换元件。由此,制造了热电转换模块。

对于所得到的热电转换模块,按如下实施了初始电阻的测定及热循环负载后的电阻的测定、界面观察。

(初始电阻)

将所制作的热电转换模块的第一传热板侧(高温侧)的温度设为450℃,将第二传热板侧(低温侧)的温度设为80℃。在如此赋予了温度差的状态下,在热电转换模块的输出端子间设置可变电阻,变更电阻来测定电流值与电压值,制作将横轴作为电流值、将纵轴作为电压值的图表,在该图表中,将电流值为0时的电压值作为开路电压,将电压值为0时的电流值作为最大电流,在该图表中,用直线连结开路电压与最大电流,并将该直线的斜率作为热电转换模块的初始电阻。将评价结果示于表1。

(热循环负载后的电阻)

将低温侧固定为80℃,对高温侧实施了100次450℃←→150℃的热循环。负载上述热循环,通过上述方法按各循环次数测定了电阻。将测定结果示于图7。白圈为比较例,黑圈为本发明例。并且,评价负载100次热循环后的电阻及其与初始电阻的比。将评价结果示于表1。

(界面观察)

对负载100次热循环后的本发明例及比较例的热电转换模块的高温侧的电极部与热电转换元件的界面进行了观察。利用扫描型电子显微镜(日本电子公司制,FE-EPMA JXA-8530F),以FE-EPMA照射加速电压15kV、电流量50nA的电子束,以界面为中心扫描150μm见方的范围,根据产生的特性X射线,对各元素的分布进行分析,得到Ni、O、Cu、Ag的各元素映射图像。将评价结果示于图8A及图8B。图8A为比较例,图8B为本发明例。

在8A及图8B中,观察到的白色部位表示各元素所分布的位置。

[表1]

在形成镀Ni层的比较例中,如图7所示,随着热循环数增加,电阻上升。并且,负载100次热循环后的电阻(内部电阻)变高,内部电阻上升率增高至3.4×10

对此,在不形成镀Ni层而在电极部的表面直接形成镀Ag层的本发明例中,如图7所示,即使热循环数增加,电阻(内部电阻)也不会大幅上升。并且,负载100次热循环后的电阻比较低,内部电阻上升率为5.7×10

根据以上所述,确认到根据本发明,能够提供一种即使在负载温度循环的条件下使用时,能够抑制热电转换元件与电极部的接合界面的电阻上升,并能够抑制热电转换模块的内部电阻的上升,能够稳定地维持优异的热电效率的热电转换模块。

符号说明

10-热电转换模块,11-热电转换元件,20-第一传热板(第一绝缘电路基板),21-第一绝缘层,25-第一电极部,30-第二传热板(第二绝缘电路基板),31-第二绝缘层,35-第二电极部。

- 热电转换元件、使用热电转换元件的热电转换模块以及热电转换模块的制造方法

- 热电转换模块用部件、热电转换模块以及热电转换模块用部件的制造方法