一种压铸机压射增压自动调节装置

文献发布时间:2023-06-19 09:52:39

技术领域

本发明涉及压铸机技术领域,特别涉及一种压铸机压射增压自动调节装置。

背景技术

压铸机就是用于压力铸造的机器,一般分为热压室及冷压室两种,按其压室结构和布置方式又分卧式、立式两种形式,压铸机在压力作用下把熔融金属液压射到模具中冷却成型,开模后可以得到固体金属铸件,随着科学技术和工业生产的进步,尤其是随着汽车、摩托车以及家用电器等工业的发展,压铸的高新技术又不断地对压铸机提出更高和更新的要求,压铸生产不仅在有色合金铸造中占主导地位,而且已成为现代工业的一个重要组成部分,近年来,一些国家由于依靠技术进步促使铸件薄壁化、轻量化,因而导致以往用铸件产量评价一个国家铸造技术发展水平的观念改变为用技术进步的水平作为衡量一个国家铸造水平的重要依据,压铸机的选用,对压铸生产过程中的产品质量、生产效率、管理成本等诸多方面,有着十分重要的影响,为此,合理地选择适用的压铸机,是一项技术性和经济性都很强的工作。

压铸机的增压过程是保证铸件获得致密的组织结构和良好的机械性能的关键过程,如果增压时间过晚金属液完全凝固或增压压力不够,增压过程将失去作用,而如果金属尚未凝固就快速形成过大的增压压力,有可能导致液压冲击增大胀型力,形成锁模力不足而产生胀型或飞边现象,从而减弱增压效果,在实际工作过程中,由于负载、油温、供油压力波动等会对增压过程产生干扰,现有装置不能够及时的自动对压铸机压射压力进行调节,使得加工产品的质量和效率无法保证,因此,需要一种压铸机压射增压自动调节装置。

发明内容

本发明的目的在于提供一种压铸机压射增压自动调节装置,以解决上述背景技术中提出的现有装置不能够及时的自动对压铸机压射压力进行调节的问题。

为实现上述目的,本发明提供如下技术方案:一种压铸机压射增压自动调节装置,包括压铸机本体,所述压铸机本体包括支撑座、调模系统、控制柜、压射管、压射蓄能器、增压蓄能器和熔炉设备,所述压射管的一端固定连接有活塞杆,所述活塞杆的输出端固定连接有压射板,所述支撑座的顶部外壁上焊接有固定板,且所述固定板位于所述压射板与所述调模系统之间,所述调模系统的一侧外壁上固定安装有合模轴,且所述合模轴穿过所述固定板;

所述固定板靠近所述压射板的一侧外壁上焊接有压力检测箱,所述压力检测箱的一侧内壁上焊接有连接杆,所述连接杆的一端固定连接有固定外壳,所述固定外壳的内部固定设置有压力传感器,所述固定外壳的内部设置有压力板,所述压力板远离所述压力传感器的一侧外壁上焊接有活动轴,且所述活动轴穿过所述固定外壳,所述活动轴远离所述压力板的一端焊接有传力板,所述压力传感器与所述控制柜之间电性连接,所述控制柜分别与所述压射蓄能器和所述增压蓄能器之间电性连接。

优选的,为了使该装置结构稳定,所述支撑座为“L”形,所述调模系统位于所述支撑座的一侧顶部外壁上,所述控制柜位于所述支撑座的一侧,所述压射管固定安装在所述支撑座的一侧外壁上,所述压射蓄能器和所述增压蓄能器分别与所述压射管固定连接,所述熔炉设备位于所述支撑座的一侧。

优选的,为了便于通过压射板提供动力进行合模与开模,所述合模轴的一端与所述压射板固定连接。

优选的,为了使得压力板的运动稳定性较好,所述固定外壳的两侧内壁上分别开设有滑槽,所述所述滑槽的内部设置有滑块,且所述滑块为“T”形,所述滑块与所述压力板焊接在一起。

优选的,为了保护压力传感器不会因受力过大而损坏,所述压力检测箱的一侧内壁上固定安装有防护组件,且所述防护组件位于所述连接杆的两侧。

优选的,为了可以起到较好的缓冲保护作用,所述防护组件包括安装板,所述安装板的一侧外壁上焊接有安装壳,所述安装壳的内部设置有防护弹簧和连接板,所述防护弹簧的两端分别与所述安装板和所述连接板固定连接,所述连接板远离所述防护弹簧的一侧外壁上焊接有防护杆,且所述防护杆的一端位于所述安装壳的外部,所述防护杆的形状为“T”形。

优选的,为了稳定支撑熔炉设备,所述熔炉设备的底部外壁上固定安装有支撑组件。

优选的,为了降低熔炉设备在使用过程中的震动,所述支撑组件包括底板,所述底板的顶部外壁上焊接有固定轴,且所述固定轴的内部中空,所述固定轴的内部设置有内弹簧和活动板,且所述活动板位于所述内弹簧的上方,所述内弹簧的两端分别与所述底板和所述活动板固定连接,所述活动板的顶部外壁上焊接有活动柱,所述活动柱的顶端焊接有支撑板,且所述支撑板位于所述固定轴的上方,所述活动柱的外壁上套设有外弹簧,所述支撑板的底部外壁上焊接有固定杆,且所述固定杆位于所述活动柱的两侧,所述固定杆的底端焊接有防护板,所述防护板的底部外壁上固定设置有橡胶垫,所述底板与所述支撑板上分别开设有螺孔。

优选的,为了便于合模轴穿过固定板,所述固定板的一侧外壁上开设有圆孔,所述合模轴穿过所述圆孔。

优选的,为了稳定支撑压射管,所述压射管的底部外壁上焊接有加固杆,且所述加固杆的一端与所述支撑座焊接在一起。

本发明的技术效果和优点:

1、通过设置的压力检测箱、连接杆、固定外壳、压力传感器、压力板、活动轴和传力板,合模时,压射蓄能器通过压射管和活塞杆推动压射板运动,压射板带动合模轴运动从而进行合模,当压射板与传力板接触时,随着压射板的继续运动,传力板带动活动轴和压力板运动,在滑块与滑槽的作用下,使得压力板的运动稳定性较好,压力板与压力传感器相接触,压力传感器检测到压力大小并传输至控制柜,当压力小于设定值时,控制柜自动启动增压蓄能器进行增压,从而达到自动调节压力的目的,有利于提高生产质量和效率,节省人力物力,使得该装置的经济价值和应用前景巨大;

2、通过设置的连接杆和防护组件,当压力过大时,连接杆受力断掉,压力传感器检测到的压力突变为零,控制柜控制关闭压射蓄能器和增压蓄能器,以保护整体装置不受损坏,连接杆断掉后,固定外壳与防护组件上的防护杆相接触,防护杆通过连接板压缩防护弹簧,防护弹簧产生形变蓄力,从而起到一定的缓冲作用,保护压力传感器不会损坏;

3、通过在熔炉设备底部安装的支撑组件,可以对熔炉设备起到较好的减震作用,防止在生产加工过程中由于震动导致熔炉设备内的熔融金属液晃动,从而有利于提高作业过程中的安全性,当熔炉设备震动较大时,支撑板带动固定杆向下运动,使防护板与固定轴相接触,从而防止内弹簧和外弹簧形变过大而损坏,在橡胶垫的作用下,可以防止防护板碰撞固定轴时造成其变形。

附图说明

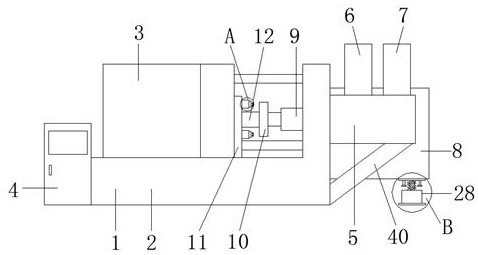

图1为本发明整体结构的主视图。

图2为本发明A处结构的剖视图。

图3为本发明固定板结构的示意图。

图4为本发明防护组件结构的剖视图。

图5为本发明B处结构的剖视图。

图6为本发明电性连接关系示意图。

图中:1、压铸机本体;2、支撑座;3、调模系统;4、控制柜;5、压射管;6、压射蓄能器;7、增压蓄能器;8、熔炉设备;9、活塞杆;10、压射板;11、固定板;12、合模轴;13、压力检测箱;14、连接杆;15、固定外壳;16、压力传感器;17、压力板;18、活动轴;19、传力板;20、滑槽;21、滑块;22、防护组件;23、安装板;24、安装壳;25、防护弹簧;26、连接板;27、防护杆;28、支撑组件;29、底板;30、固定轴;31、内弹簧;32、活动板;33、活动柱;34、支撑板;35、外弹簧;36、固定杆;37、防护板;38、橡胶垫;39、圆孔;40、加固杆。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明提供了如图1-6所示的一种压铸机压射增压自动调节装置,包括压铸机本体1,压铸机本体1包括支撑座2、调模系统3、控制柜4、压射管5、压射蓄能器6、增压蓄能器7和熔炉设备8,压射管5的一端固定连接有活塞杆9,活塞杆9的输出端固定连接有压射板10,支撑座2的顶部外壁上焊接有固定板11,且固定板11位于压射板10与调模系统3之间,调模系统3的一侧外壁上固定安装有合模轴12,合模轴12的一端与压射板10固定连接,固定板11的一侧外壁上开设有圆孔39,合模轴12穿过圆孔39,合模轴12穿过固定板11上的圆孔39,控制柜4与压射蓄能器6之间电性连接,使用时,通过控制柜4启动压射蓄能器6,压射蓄能器6通过压射管5和活塞杆9推动压射板10运动,压射板10带动合模轴12运动从而带动调模系统3进行合模加工。

在本实施例中,支撑座2为“L”形,调模系统3位于支撑座2的一侧顶部外壁上,控制柜4位于支撑座2的一侧,压射管5固定安装在支撑座2的一侧外壁上,压射蓄能器6和增压蓄能器7分别与压射管5固定连接,以便于提供压力,熔炉设备8位于支撑座2的一侧,通过熔炉设备对金属进行融化,然后将融化的金属注入模具内。

在本实施例中,固定板11靠近压射板10的一侧外壁上焊接有压力检测箱13,压力检测箱13的一侧内壁上焊接有连接杆14,连接杆14的一端固定连接有固定外壳15,固定外壳15的内部固定设置有压力传感器16,固定外壳15的内部设置有压力板17,且压力板17位于压力传感器16的一侧,压力板17远离压力传感器16的一侧外壁上焊接有活动轴18,且活动轴18穿过固定外壳15,活动轴18远离压力板17的一端焊接有传力板19,固定外壳15的两侧内壁上分别开设有滑槽20,滑槽20的内部设置有滑块21,且滑块21为“T”形,这样便于滑块21稳定卡接在滑槽21的内部,滑块21与压力板17焊接在一起,压力传感器16与控制柜4之间电性连接,控制柜4与增压蓄能器7之间电性连接,当压射板10与传力板19接触时,随着压射板10的继续运动,传力板19带动活动轴18和压力板17运动,压力板17带动滑块21在压力检测箱13内壁上的滑槽20内运动,这样使得压力板17的运动稳定性较好,压力板17与压力传感器16相接触,压力传感器16检测到压力大小并传输至控制柜4,当压力小于设定值时,控制柜4自动启动增压蓄能器7进行增压,从而达到自动调节压力的目的,有利于提高生产质量和效率,节省人力物力,提高效益的同时简化了工人的操作步骤,有着巨大的应用前景和经济价值。

在本实施例中,当压力过大时,连接杆14受力断掉,压力传感器16检测到的压力突变为零,控制柜4控制关闭压射蓄能器6和增压蓄能器7,以保护整体装置不受损坏。

在本实施例中,压力检测箱13的一侧内壁上固定安装有防护组件22,且防护组件22位于连接杆14的两侧,防护组件22包括安装板23,安装板23的一侧外壁上焊接有安装壳24,安装壳24的内部设置有防护弹簧25和连接板26,防护弹簧25的两端分别与安装板23和连接板26固定连接,连接板26远离防护弹簧25的一侧外壁上焊接有防护杆27,且防护杆27的一端位于安装壳24的外部,防护杆27的形状为“T”形,连接杆14为脆性材料制作,其断裂极限值与合模时的最大压力值接近,连接杆14断掉后,固定外壳15与防护组件22上的防护杆27相接触,防护杆27通过连接板26压缩防护弹簧25,防护弹簧25产生形变蓄力,从而起到一定的缓冲作用,保护压力传感器16不会损坏。

在本实施例中,熔炉设备8的底部外壁上固定安装有支撑组件28,支撑组件28包括底板29,底板29的顶部外壁上焊接有固定轴30,且固定轴30的内部中空,固定轴30的内部设置有内弹簧31和活动板32,且活动板32位于内弹簧31的上方,内弹簧31的两端分别与底板29和活动板32固定连接,活动板32的顶部外壁上焊接有活动柱33,活动柱33的顶端焊接有支撑板34,且支撑板34位于固定轴30的上方,活动柱33的外壁上套设有外弹簧35,支撑板34的底部外壁上焊接有固定杆36,且固定杆36位于活动柱33的两侧,固定杆36的底端焊接有防护板37,底板29与支撑板34上分别开设有螺孔,这样便于通过螺栓对其进行安装固定,生产过程中,使用给汤机汤勺将熔炉设备8中的熔融金属注入模具中,当熔炉设备8产生震动时,支撑组件28上的支撑板34受力带动活动柱33和活动板32运动,活动板32压缩内弹簧31,支撑板34压缩外弹簧35,内弹簧31和外弹簧35受力产生形变,从而对熔炉设备8起到较好的缓冲作用,防止在生产加工过程中由于震动导致熔炉设备8内的熔融金属液晃动,有利于提高作业过程中的安全性,当熔炉设备8震动较大时,支撑板34带动固定杆36向下运动,使防护板37与固定轴30相接触,从而防止内弹簧31和外弹簧35形变过大而损坏,防护板37的底部外壁上固定设置有橡胶垫38,在橡胶垫38的作用下,可以防止防护板37碰撞固定轴30时造成其变形。

在本实施例中,压射管5的底部外壁上焊接有加固杆40,且加固杆40的一端与支撑座2焊接在一起,这样有利于稳定支撑压射管5。

本实用工作原理:本发明为一种压铸机压射增压自动调节装置,使用时,通过控制柜4启动压射蓄能器6,压射蓄能器6通过压射管5和活塞杆9推动压射板10运动,压射板10带动合模轴12运动从而带动调模系统3进行合模,当压射板10与传力板19接触时,随着压射板10的继续运动,传力板19带动活动轴18和压力板17运动,压力板17带动滑块21在压力检测箱13内壁上的滑槽20内运动,这样使得压力板17的运动稳定性较好,压力板17与压力传感器16相接触,压力传感器16检测到压力大小并传输至控制柜4,当压力小于设定值时,控制柜4自动启动增压蓄能器7进行增压,从而达到自动调节压力的目的,连接杆14为脆性材料制作,其断裂极限值与合模时的最大压力值接近,当压力过大时,连接杆14受力断掉,压力传感器16检测到的压力突变为零,控制柜4控制关闭压射蓄能器6和增压蓄能器7,以保护整体装置不受损坏,连接杆14断掉后,固定外壳15与防护组件22上的防护杆27相接触,防护杆27通过连接板26压缩防护弹簧25,防护弹簧25产生形变蓄力,从而起到一定的缓冲作用,保护压力传感器16不会损坏。

生产过程中,使用给汤机汤勺将熔炉设备8中的熔融金属注入模具中,当熔炉设备8产生震动时,支撑组件28上的支撑板34受力带动活动柱33和活动板32运动,活动板32压缩内弹簧31,支撑板34压缩外弹簧35,内弹簧31和外弹簧35受力产生形变,从而对熔炉设备8起到较好的缓冲作用,防止在生产加工过程中由于震动导致熔炉设备8内的熔融金属液晃动,有利于提高作业过程中的安全性,当熔炉设备8震动较大时,支撑板34带动固定杆36向下运动,使防护板37与固定轴30相接触,从而防止内弹簧31和外弹簧35形变过大而损坏,保证了该装置的使用寿命。

最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种压铸机压射增压自动调节装置

- 一种压铸机快压射和增压组合装置